无线充电系统线圈参数优化与偏移特性研究

2021-09-30李维汉尹安东武慎春

时 辉, 李维汉, 尹安东, 武慎春

(1.合肥工业大学 汽车与交通工程学院,安徽 合肥 230009; 2.汽车技术与装备国家地方联合工程研究中心,安徽 合肥 230009)

电动汽车无线充电技术是通过收发端线圈之间的电磁耦合来实现无线电能传输的一种动力电池充电技术,主要包括静态和动态无线充电2种类型[1-2]。相比于插电式充电,无线充电可实现远距离、非接触电能传输,且无需人工插拔,智能化程度高。而动态无线充电可以在汽车行驶过程中给动力电池充电,有效地解决了电动汽车续驶里程短的问题。此外,该技术还可以实现无人驾驶电动汽车的智能化充电。

当前对耦合线圈的研究主要集中在线圈和铁氧体的材料、形状、尺寸的选择与优化等方面。文献[3]研究了线圈匝数和外径对线圈品质因数和能量传输效率的影响,结果表明,线圈外径越大,系统效率越高;文献[4]对线圈的外径、内径、匝数以及匝间距等参数进行了优化研究,在150 mm的垂直间隙下,实现1 279 W充电功率,系统效率高达86%;文献[5-6]研究了平板磁芯对耦合系数的影响,结果表明加入磁芯后可增强系统的抗水平偏移能力,提高了系统的传输性能。

然而,线圈及铁氧体参数对收发端线圈耦合程度的影响呈高度非线性,线圈系统优化问题过于复杂,难以用简单的数学方法描述。因此,本文首先在现有研究的基础上,利用人工神经网络-遗传算法,来获取最优的耦合线圈结构参数组合;然后基于Simulink仿真模型,分析收发端线圈对无线充电系统传输功率和效率的影响;最后基于耦合线圈结构参数优化结果,搭建实验样机,验证线圈偏移特性。

1 电动汽车无线充电系统分析

电动汽车无线充电系统原理如图1所示。

图1 电动汽车无线充电系统原理

无线充电系统包括地面发射装置和汽车接收装置。来自电网的交流电经过整流滤波、功率因数校正(power factor correction,PFC)和Buck电路后变成电压可控的直流电;该直流电经高频逆变转化为交流电,然后注入发射端线圈;通过收发端线圈之间的耦合谐振,将能量传递到接收端。

为了提高无线充电效率、系统有功功率和功率因数,需要采用合适的补偿结构对收发端线圈进行谐振补偿[7-9]。无线充电系统双边串联补偿结构如图2所示。

图2 无线充电系统双边串联补偿结构

当补偿电容(Ci)与电感(Li)谐振时,有

(1)

(2)

其中:ω0为LC谐振角频率;f0为系统谐振频率;i=1表示发射端,i=2表示接收端。

若忽略线圈内阻和磁损耗,系统工作在谐振频率点时,接收端的输出功率为:

(3)

其中:U1、U2分别为线圈输入端和输出端电压基波的有效值;M为耦合线圈互感。

当计算无线电能传输系统的效率时,需考虑收发端线圈损耗,因此系统效率η为:

(4)

其中,r1、r2为发射线圈、接收线圈的内阻。

(5)

此时,无线充电系统效率的最大值ηmax为:

(6)

由(3)式可知,采用双边串联补偿结构时,无线充电系统的功率与耦合线圈互感值负相关。而根据(4)式,当线圈内阻及负载一定时,增大互感值可以提高充电效率。因此,需要优化线圈和铁氧体的参数,以获得合适的耦合线圈互感值。

2 线圈系统参数优化

为了设计6.6 kW的无线充电系统,根据(3)式,当最大输入电压为450 V、最大输出电压为400 V时,可得线圈互感值应为41.39 μH。由于圆形线圈有助于改善功率传递性能并获得更高的对中偏移容忍度,本节以圆形扁平螺旋线圈为基础,确定线圈材料,并优化收发端线圈和铁氧体结构,以获得合适的耦合线圈互感。

2.1 耦合线圈结构参数分析

在无线充电过程中,发射端线圈中的高频交流电在周围激发出交变磁场,接收端线圈中感应出电场。根据法拉第定律,有

(7)

其中:E为接收端线圈回路的电场强度;S为接收端线圈所围面积。高频交流电在线圈周围激发的磁场强度为B,并在接收端线圈回路中产生磁通链(Ψ21),则有耦合线圈互感值为:

(8)

其中:I1为发射端线圈电流;Φ21(n)为发射端线圈在接收端第n匝线圈中产生的磁通;N为接收端线圈匝数。根据(8)式,在无线充电耦合线圈系统中,除了线圈、铁氧体形状和材料外,线圈内径、外径、匝数、单匝线径以及铁氧体覆盖面积和厚度等均会影响耦合线圈的互感值。

2.1.1 线圈材料特性

由于趋肤效应[10],发射端线圈中的高频交流电能达到导线的径向深度为:

(9)

其中:γ为电导率;μr为相对磁导率;μ0为真空磁导率。取用铜导线时,γ=58×106S/m,μr=1。因此,在85 kHz工作频率下,可得铜导线的趋肤深度约为0.227 mm。

考虑到线圈的耐流值,选用直径0.1 mm×500股的利兹线,以降低趋肤效应所造成的损耗。利兹线参数见表1所列。

表1 利兹线参数

此外,这种结构的利兹线能够降低收发端线圈等效内阻,从而提高无线充电系统的效率。

2.1.2 线圈和铁氧体参数对于互感的影响

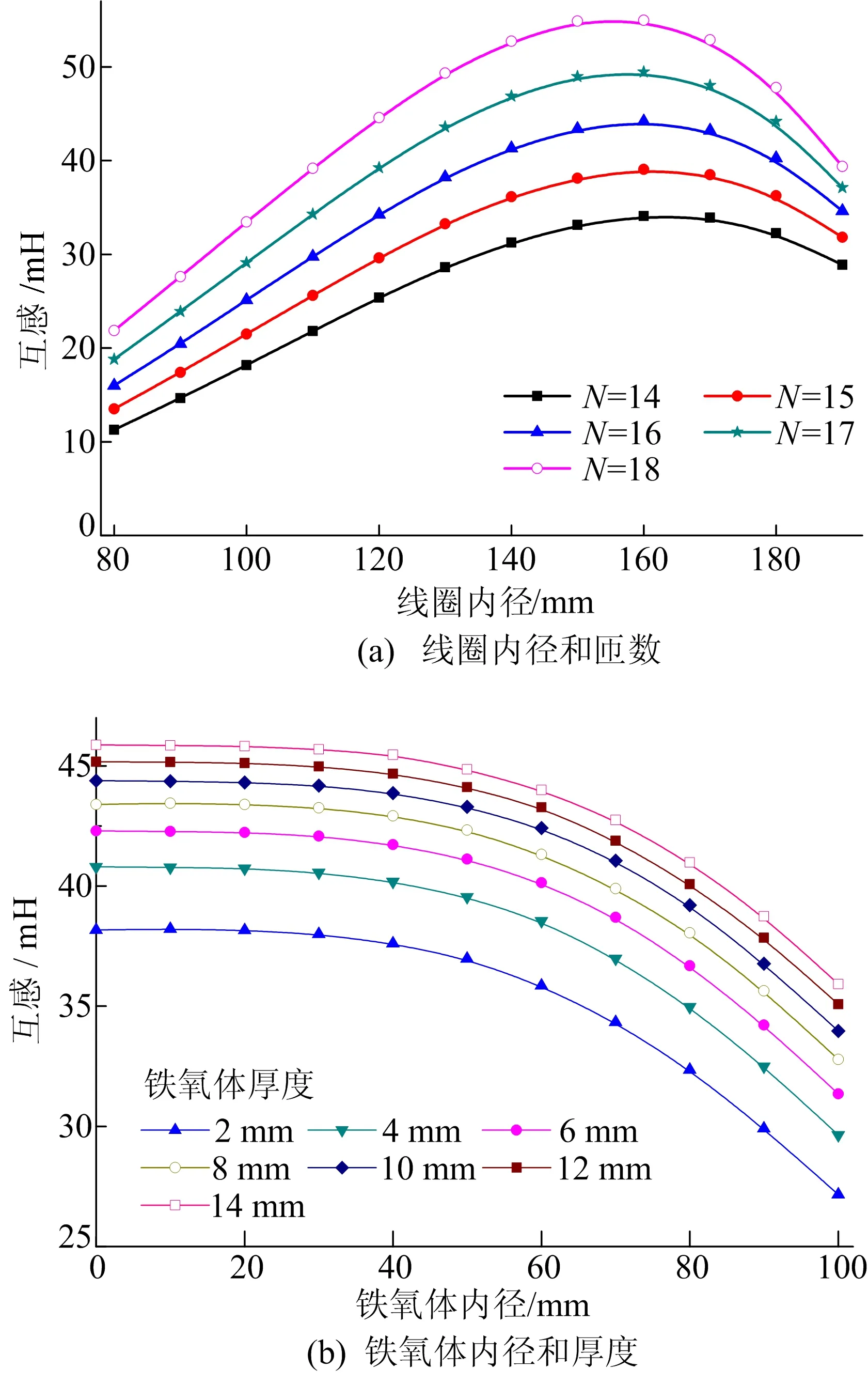

无线充电过程中,较大的线圈外径有利于提高耦合线圈的抗偏移特性。但由于汽车底盘空间、无线充电装置重量等因素的限制,需要合理控制接收装置的尺寸。线圈及铁氧体结构参数对互感值的影响如图3所示。

图3 线圈及铁氧体结构参数对互感值的影响

当线圈外径一定时,需要确定合适的线圈内径和匝数,以获得较优的互感值。通过仿真确定线圈内径、匝数对耦合线圈互感值的影响,结果如图3a所示。

根据(8)式,随着线圈匝数增加,互感值显著增大。随着线圈内径增加,接收端线圈所围面积增大,耦合线圈互感值逐渐增大。但由于无线充电装置尺寸对铁氧体外径的限制,若线圈外径不断增大,则会造成部分线圈超出铁氧体覆盖区域,导致收发端线圈耦合减弱,互感值逐渐降低。

此外,为提高线圈间耦合系数,减少漏磁,通常在收发端线圈背面增加铁氧体,以约束传输线圈间的磁通路径。但由于充电装置尺寸的限制,需要优化铁氧体的空间布置。文献[11]基于圆形线圈,使用12个“T”形铁氧体块,实现3 kW的无线充电。本文在此基础上,将铁氧体区域划分为若干部分,分别对每一部分填充铁氧体,以确定不同区域的铁氧体布置对互感值的影响。最终得到10个改进的类似“T”形铁氧体模块,以此研究铁氧体内径和厚度对耦合线圈互感值的影响,结果如图3b所示。

随着铁氧体厚度增加,耦合线圈互感值增大。但由于无线充电装置尺寸限制,当外径一定时,增大铁氧体内径会使铁氧体覆盖区域减小,导致耦合线圈互感值逐渐降低。

因此,需要优化线圈及铁氧体参数,以获得合适的耦合线圈互感值,从而满足无线充电系统传输功率的要求。

2.2 线圈及铁氧体参数优化目标函数

为保证输出功率,根据(3)式,需要获得合适的耦合线圈互感,使其等于或略高于目标互感值。同时,减小线圈及铁氧体的质量有助于实现无线充电装置的轻量化,并降低制造成本。因此,为优化线圈及铁氧体参数,以合适的互感值为主要目标,同时尽量降低耦合线圈系统总质量。设定目标函数为:

Fo=αf1(rcoil,N,rFe,hFe)+

βf2(rcoil,N,rFe,hFe)

(10)

其中:f1、f2分别为线圈互感值以及线圈、铁氧体质量的目标函数;α、β分别为互感值和系统质量的权重系数,可以根据优化目标进行调整。考虑到线圈内径rcoil、匝数N以及铁氧体内径rFe、厚度hFe对于互感值和质量的影响,将这些变量及其取值区间组合构成变量域u,并设定优化区域中的变量点为w(u)[12]。则优化目标为:

(11)

其中,Mopt为最优的耦合线圈互感值。线圈质量mcoil与铁氧体质量mFe之和为:

mcoil+mFe=λlizerLcoil+ρFeSFehFe

(12)

其中:λlizer为利兹线线密度;ρFe为铁氧体体密度;SFe为铁氧体覆盖表面积;Lcoil为螺旋线圈总长度。Lcoil表达式为:

(13)

其中:ρ(θ)=rcoil+hcoil(n-1.5+θ/(2π));hcoil为单匝线圈直径。由于电动汽车底盘空间对于无线充电装置尺寸的限制,设定线圈外径作为约束条件,即router≤200 mm。

2.3 神经网络预测

本文采用反向传播(back propagation,BP)神经网络对耦合线圈互感值进行预测。根据影响互感值的因素,确定输入层包括线圈内径、匝数以及铁氧体内径、厚度4个神经元,而耦合线圈互感值为输出层唯一的神经元。

BP神经网络-遗传算法优化流程[13]如图4所示。根据图4的耦合线圈结构参数的寻优流程,基于线圈内径、匝数以及铁氧体内径、厚度的不同组合,绘制正交实验表,结果见表2所列。

图4 BP神经网络遗传算法优化流程

表2 耦合线圈结构参数正交实验结果

根据表2中的因素和水平进行仿真,得到线圈和铁氧体的不同参数组合及其对应的互感值,将其作为神经网络训练样本,得到可预测线圈互感值的神经网络模型。当输入u=[rcoilNrFehFe]T时,输出互感值Mout为:

(14)

其中:θj、θout为相应神经元的阈值;wij、wj,out为神经元连接权值。

设定目标互感值M0,若其与Mout间存在误差,则进行误差信号的反向传播。逐层更新wij、wj,out以及θj、θout,使输出互感值尽可能接近目标互感值M0。网络对T个训练样本的总体误差为:

(15)

当误差满足设定精度时停止训练,用得到的最优权值阈值的BP神经网络预测输出。

2.4 遗传算法优化

本文以线圈内径、匝数以及铁氧体内径、厚度作为优化变量,通过人工神经网络的非线性拟合,预测上述耦合线圈结构参数所对应的互感值。根据(11)式,设定个体i的适应度值为:

fFit(i)=α(M-Mopt)2+βm(i)/m0

(16)

其中:m(i)为当前线圈与铁氧体的总质量;参考质量m0=7.731 6 kg,为线圈、铁氧体参数组合对应的最大质量。耦合线圈结构参数的遗传算法优化结果如图5所示。

图5 迭代次数与适应度关系

经过235次迭代,算法最终收敛。得到最佳适应度值个体,其对应的输入参数即为优化解:线圈内径为138.48 mm,匝数为16.08;铁氧体内径为58.88 mm,厚度为8.06 mm。实际线圈内径取138 mm,匝数取16匝;铁氧体内径取59 mm,厚度取8 mm。将参数优化结果导入图6a所示的Maxwell模型中,仿真得到耦合线圈互感值为41.136 8 μH,接近于期望互感值41.380 0 μH。由(12)式可得,线圈和铁氧体总质量为5.712 5 kg。基于线圈及铁氧体的参数优化结果,设计耦合线圈系统,如图6b所示。

图6 无线充电耦合线圈系统

3 线圈偏移对自感和互感的影响

道路环境以及人为驾驶等不确定性因素,汽车行驶过程中接收端线圈必然存在横向移动,导致其与发射端线圈发生水平偏移[14]。此外,汽车载重量、轮胎气压、路况等因素会影响底盘离地间隙,导致收发端线圈的垂直间隙发生改变。当收发端线圈出现偏移时,线圈自感和互感也会发生改变,从而影响无线充电系统的输出功率和传输效率。因此,本节基于设计的耦合线圈系统,研究收发端线圈的水平、垂直偏移特性。

3.1 接收端线圈偏移对自感和互感的影响

仿真与实验测量得到的线圈电感值如图7所示。图7a反映了接收端线圈水平偏移对自感、互感的影响。当垂直间隙固定为150 mm时,接收端线圈在0~200 mm偏移过程中,线圈自感值最大仅变化3.31 μH,不足总体的1.35%。因此,水平偏移对线圈自感影响较小。由于仿真过程中忽略了尼龙线的厚度以及铁氧体的磁损耗,仿真值略高于测量值。当水平偏移量小于60 mm时,线圈互感值缓慢下降,且依然保持在41.39 μH(目标互感值)以上。但是随着接收端线圈水平偏移量继续增大,互感值快速降低。

图7 接收端线圈偏移对自感和互感的影响

图7b所示为接收端线圈垂直偏移对线圈自感、互感的影响。随着垂直间隙增大,线圈自感值逐渐下降直至趋于稳定,总体变化量约为6.5%。与水平偏移结果相比,收发端线圈自感对垂直方向上的偏移更敏感。根据(2)式,需要调节系统工作频率以实现收发端线圈的耦合谐振。

由图7b可知,随着收发端线圈垂直间隙的增大,互感值逐渐降低,且变化幅度较大。在垂直间隙从80 mm升高到150 mm的过程中,互感值减小约1.8倍;在垂直间隙从150 mm升高到200 mm的过程中,互感值减小48.1%。

3.2 线圈偏移对无线充电功率和效率的影响

互感值对水平和垂直偏移都较敏感。根据(3)式,采用双边串联补偿结构时,随着线圈偏移量增大,互感值逐渐减小,无线充电功率逐渐增加。因而在线圈偏移过程中,需调节Buck电路输出电压和系统工作频率,以减小或消除线圈互感值变化对充电功率的影响。根据(4)式和线圈偏移对互感值的影响,当系统工作在谐振频率下,无线充电系统效率随线圈偏移量增大而逐渐降低。其变化率可用效率η对互感值M的导数表示:

(17)

4 仿真和实验验证

4.1 仿真结果

无线充电系统Simulink仿真模型如图8所示。将线圈自感和互感的测量值导入该仿真模型中,通过调节Buck电路输出电压以及系统工作频率进行仿真,测量输入功率以及负载充电功率,并求得系统充电效率。

图8 无线充电系统Simulink仿真模型

接收端线圈水平偏移对输入、输出功率和系统效率的影响如图9a所示。由图9a可知:当水平偏移量在0~160 mm范围内变化时,输出功率最大波动仅1.8%;同时,当偏移量超过134 mm时,系统传输效率低于90%。因此,实际充电过程中需采取有效的对准措施,以减小接收端线圈的横向偏移。由于智能车具有良好的道路循迹功能,易于控制行驶路线,未来可将无线充电技术应用于智能车,以提高无线充电系统的效率。

另一方面,本文以150 mm为初始离地间隙,对线圈及铁氧体参数进行优化设计。因而当垂直间隙接近150 mm时,电能传输效率较高,并在其附近出现效率峰值,结果如图9b所示。当垂直间隙从150 mm逐渐增加时,互感值逐渐减小,可调低Buck电路输出电压,以获得额定的输出功率;此时系统效率逐渐降低,但是始终维持在90%以上。但是,当垂直间隙低于150 mm时,线圈互感值高于目标互感值,而此时Buck电路输出电压已达最大值,因此系统输出功率将急剧降低。

图9 接收端线圈偏移对输入、输出功率和系统效率的影响

4.2 实验验证

本文设计的无线充电样机最大输出功率为6.6 kW。但由于实验条件的限制和考虑安全因素,在下文的实验中,将无线充电器的输出功率降到3.3 kW来验证系统的输出性能。采用双边串联补偿无线充电系统的实验装置如图10所示,其中负载为21 Ω的电阻。

图10 双边串联补偿无线充电系统实验装置

无线充电实验测量结果如图11所示。

当接收端线圈无水平偏移时,输入到发射端线圈中的电压U1、电流I1以及接收端线圈输出的电压U2、电流I2的波形如图11a所示。其功率分析仪显示界面如图11c所示,此时直流输入电压Uin=403.01 V,负载电压Uo=262.91 V。由于实际补偿电容值的差异,为保证系统工作在软开关条件下,主电路工作频率为90 kHz。此时,输入功率为3.496 6 kW,输出功率为3.297 0 kW,系统的效率为94.29%。

接收端线圈水平偏移50 mm时,输入到发射端线圈以及接收端线圈输出的电压、电流波形如图11b所示。其功率分析仪显示界面如图11d所示,此时输入功率为3.545 9 kW,输出功率为3.322 0 kW,系统的效率为93.68%。与收发端线圈正对时相比,效率仅降低了0.61%。因此,当线圈水平偏移量较小时,该无线充电系统的效率能够维持在较高的水平。

在线圈水平偏移过程中,调节直流输入电压,获得稳定的系统输出功率为3.3 kW。通过测量无线充电系统输入功率和输出功率,求得系统效率,试验结果如图12所示。当水平偏移量低于100 mm时,无线充电系统的效率均能维持在90%以上;当水平偏移量高于100 mm时,随着偏移量增加,无线充电系统效率急剧降低。在试验中通过调节系统工作频率以实现软开关,因而无线充电系统收发端电路并未工作在完全谐振状态下。此外,考虑到收发端线圈和电路元器件的寄生电阻,因而实际中无线充电系统的效率低于仿真时的效率,但总体变化趋势相同,即随着收发端线圈的偏移,无线充电系统的效率逐渐降低,且下降趋势逐渐增大。

图12 实际输入、输出功率和系统效率随线圈水平偏移量的变化

5 结 论

本文在分析电动汽车无线充电系统原理的基础上,提出了基于神经网络-遗传算法的线圈及铁氧体参数优化方法,研究了无线充电系统的偏移特性。得到无线充电系统的偏移特性如下:

(1) 线圈自感对水平偏移敏感度低,对垂直偏移敏感度较高。

(2) 互感对线圈水平、垂直偏移敏感度都较高,互感与偏移量负相关,但是在目标范围内,仍能满足无线充电系统的要求。

(3) 功率与偏移量正相关,可通过功率调节电路控制输出功率稳定。

(4) 效率与偏移量负相关,且随着偏移量的增加,系统效率减小的程度加快。

仿真结果显示,当线圈间距为150 mm,水平偏移量小于134 mm时,或者当水平偏移量为0,线圈间距在200 mm内波动时,无线充电系统效率均能维持在90%以上。

本文搭建了无线充电系统样机进行实验验证。实验结果表明:该无线充电系统在线圈正对时的DC/DC效率高达94.29%;输出功率一定的情况下,当线圈水平偏移量低于100 mm时,效率始终能维持在90% 以上,且系统效率随偏移量的变化趋势和仿真结果相同。