发热保温冒口在铸钢件生产过程中的应用

2021-09-29胡志强杜延强

胡志强,杜延强

天津重型装备工程研究有限公司 天津 300457

1 序言

随着经济的发展,铸钢件在冶金、铁路、造船等机械行业中的需求量越来越大,铸件生产过程中,冒口重约占钢液总重的1/3~1/2。冒口的切割与回收产生了大量的人力和资源消耗,从而加大了工作量与成本,而提高冒口补缩效率的方法有两种:一是增加冒口补缩压力;二是延长冒口凝固时间。其中,发热保温冒口效果最为显著。结合我公司生产实际情况,选择发热保温冒口来提高冒口的补缩效率,达到降低成本、改善铸件质量的目的。

发热保温冒口是保温材料与发热材料的双效结合,当金属液上升到冒口处,发热材料与金属液接触,发生剧烈反应,产生大量的热量。待反应结束后,保温材料又发挥保温效果,延长冒口处金属液的凝固时间,厚大热节处可以得到发热保温冒口内钢液及时的补充,可有效避免缩松、缩孔缺陷的产生,从而保证了铸件的致密性,其补缩效果比型砂普通冒口高,其补缩效率可达30%~60%[1]。

ProCAST软件在铸造行业中应用广泛,具有强大的实体网格划分和修复能力、丰富的材料库,以及先进的流体和热力学判据等优势[2],可精确地显示浇不足、冷隔、卷气等缺陷,分析残余应力与变形,模拟晶粒生长,准确预测出缩孔、缩松位置[3-6]。本文借助ProCAST软件,结合发热保温冒口材料热物性参数,对铸件充型和凝固过程进行模拟,并预测铸件的质量,以此分析铸造工艺的可行性与发热保温冒口对铸件质量、冒口补缩安全距离的影响,并通过实际生产进行验证,最终提高了冒口补缩效率与安全距离,降低成本,可对实际生产进行指导和参考。

2 产品及铸造工艺方案

2.1 横梁铸件的结构

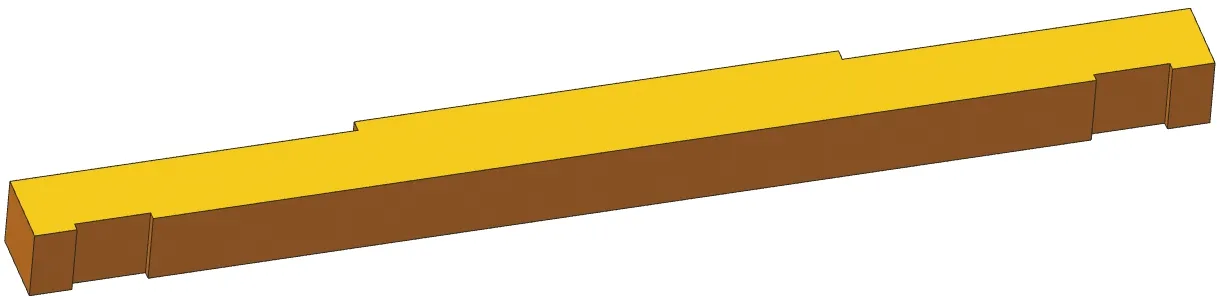

横梁是开式轧钢机的重要组成部件,三维模型如图1所示,轮廓尺寸为5582mm×447mm×356mm,其材料牌号为ZG230-450,毛重为6300kg,模数9.1cm。所有表面均为加工面,铸件不允许有裂纹、夹渣、缩松及气孔等影响力学性能的外观缺陷。

图1 铸钢件横梁三维模型

2.2 铸造工艺方案的设计

横梁为杆状件,为保障有效补缩距离,采用2个冒口进行补缩,3个冷铁分别放置在末端冷却区与铸件中间的人为末端区进行激冷,以达到顺序凝固的目的。由于铸件生产数量多,铸件长度较长,因此采用地坑组芯造型;根据铸件材质与结构,确定其浇注温度为1550~1560℃;为保证金属液在整个浇注充型中钢液平稳流动,良好地充满型腔,采用侧注式浇注系统,设定浇注流量为150kg/s。浇注过程保持平稳不断流,浇注完成撒入覆盖剂。

3 数值模拟与结果分析

3.1 几何模型的建立

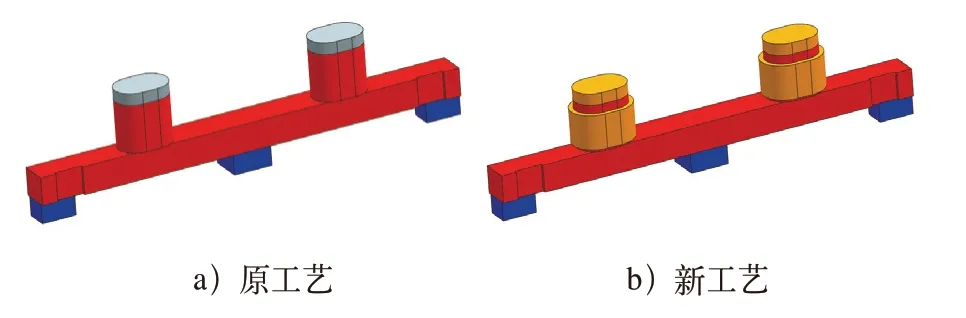

在铸造工艺设计过程中,普通冒口模数应为铸件或最大热节处模数的1.3倍以上,如果采用发热保温冒口,其模数可缩减到铸件或最大热节处模数的0.8~0.92倍[7]。由于首次试验,为确保产品质量,采用系数为1.1倍,即发热保温冒口模数为9.1×1.1cm=10cm,进行冒口尺寸设计。图2为两种铸造工艺方案模型。普通砂型冒口采用普通覆盖剂,而发热保温冒口采用济南圣泉公司生产的具有发热保温效果的配套保温板与覆盖剂。

图2 两种铸造工艺方案对比

3.2 发热保温材料参数

本次研究采用FT400发热保温板及发热保温覆盖剂,如图3所示。该保温板由轻质发热保温材料制作而成,其最大特点是能弯曲一定弧度,可根据冒口形状尺寸自由拼接组合,相比于冒口套适应能力强。根据济南圣泉公司提供的发热保温板热物性参数及发热参数,输入到ProCAST中建立相关材料库。

图3 发热保温板与发热保温覆盖剂

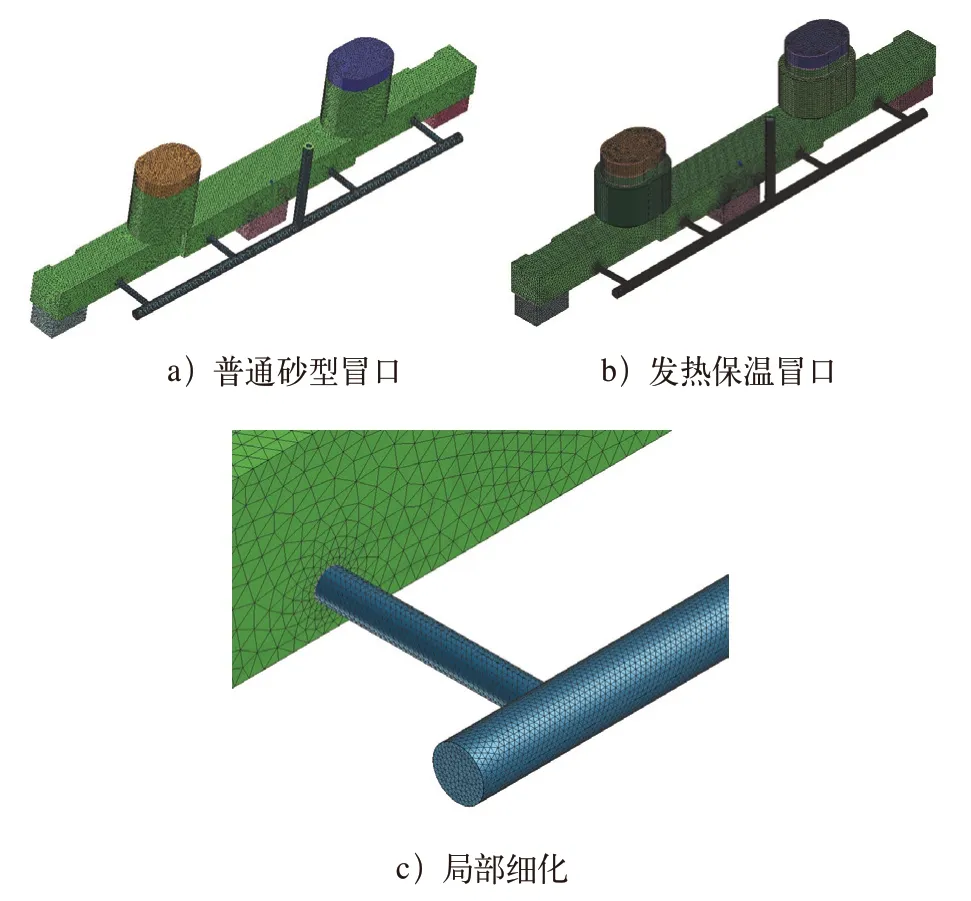

3.3 网格划分及参数设置

在ProCAST的mesh模块中(见图4),对上述两种铸造工艺方案的模型进行网格划分。网格尺寸越小,精度越高,但计算量也越大[8]。为兼顾网格数量与网格疏密程度对于划分精度与计算效率的影响,通过局部细化(见图4c)的方法达到既确保模拟准确性又减少工作量的目的[9-11]。普通砂型冒口模型的面网格节点数为110 700个,体网格数为2 316 884个;采用发热保温冒口模型面的网格节点数为122 942个,体网格数为2 667 381个。

图4 体网格划分结果

材料的热物性参数在铸造模拟过程中极其重要,其准确性直接影响到铸件数值模拟结果的可靠性[12]。在ProCAST的cast模块中,对铸造材料及工艺参数进行设置,铸件材料为ZG230-450,由于软件自带材料库中没有该种材料,需要自定义添加。如图5所示,ProCAST的材料库可根据合金成分计算相应金属材料的热物性参数[13]。

图5 ZG230-450的热导率与密度

浇注温度、初始温度、边界条件等按照铸造工艺方案输入软件中,各界面之间的传热系数设置见表1。

表1 主要参数设置情况

4 结果分析与讨论

4.1 金属液充型与凝固过程分析

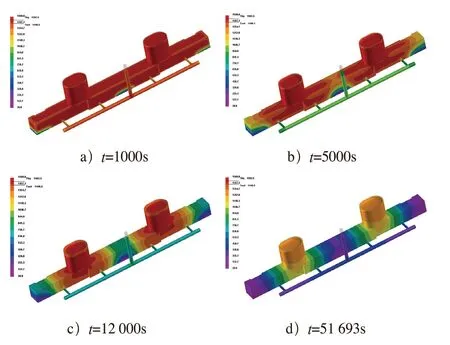

图6所示为充型过程中不同时刻下的金属液流动状态与温度分布。在整个充型过程中,金属液在重力作用下,依次通过直浇道、横浇道和内浇道进入型腔。侧注式浇注系统保证了金属液在由内浇道注入型腔过程中会沿着型腔壁流入,流动平稳缓慢,不会产生强烈冲击,没有飞溅与卷气现象产生。从图6d可以看出,金属液铺满底部后液面平稳上升,层速均匀,充满整个型腔需要55s,未产生浇不足与冷隔缺陷,所设计的浇注系统可以实现金属液的顺利充型。

图6 铸件的充型过程

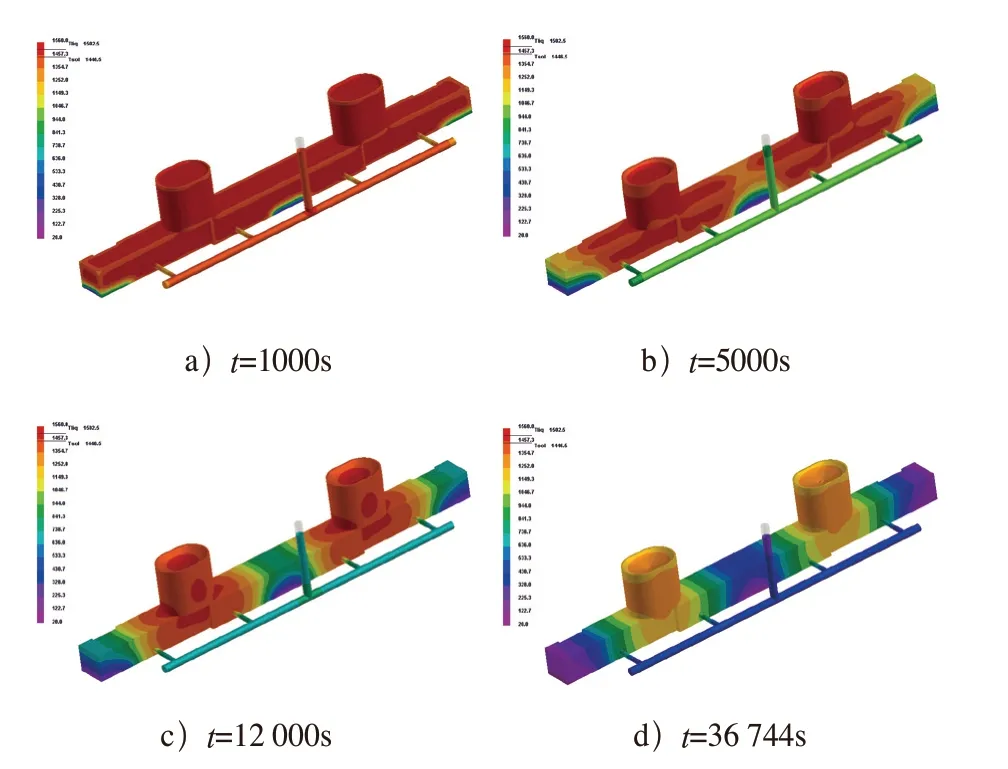

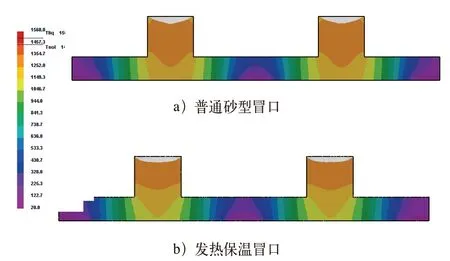

金属液充满型腔后,进入凝固期,图7所示为不同时间阶段下普通砂型冒口的铸件凝固温度场分布,可看出内浇道降温较快,这是由于其本身较薄。随着时间推移,冒口由于进行补缩出现液面降低的现象。整个凝固过程冷铁始终发挥激冷作用,呈现明显的由冷铁端向冒口端的顺序凝固,中间冷铁作为人为末端区把铸件温度场分割成完全相同的两部分,达到一个冒口补缩一半铸件的目的。图8所示为不同时间阶段下发热保温冒口的铸件凝固温度场分布,由最终温度分布情况可以看出,砂型冒口的铸件完全凝固需要10.2h,而采用发热保温冒口的铸件完全凝固需要14.3h,说明发热保温材料的使用,延长了冒口凝固时间。图7c与图8c所示在相同凝固时间点下的温度分布也直观地说明了这个现象。

图7 普通砂型冒口的铸件凝固温度场

图8 发热保温冒口的铸件凝固温度场

图9 所示为铸件最终温度场模拟结果的中间剖面,采用发热保温冒口的横梁,相比普通砂型冒口的横梁,明冒口的最高温度区域有一定距离的上移,这说明发热保温材料的加入有益于冒口的最后凝固,从而达到良好的补缩效果。

图9 最终温度场对比

4.2 一次缩孔形态变化过程分析

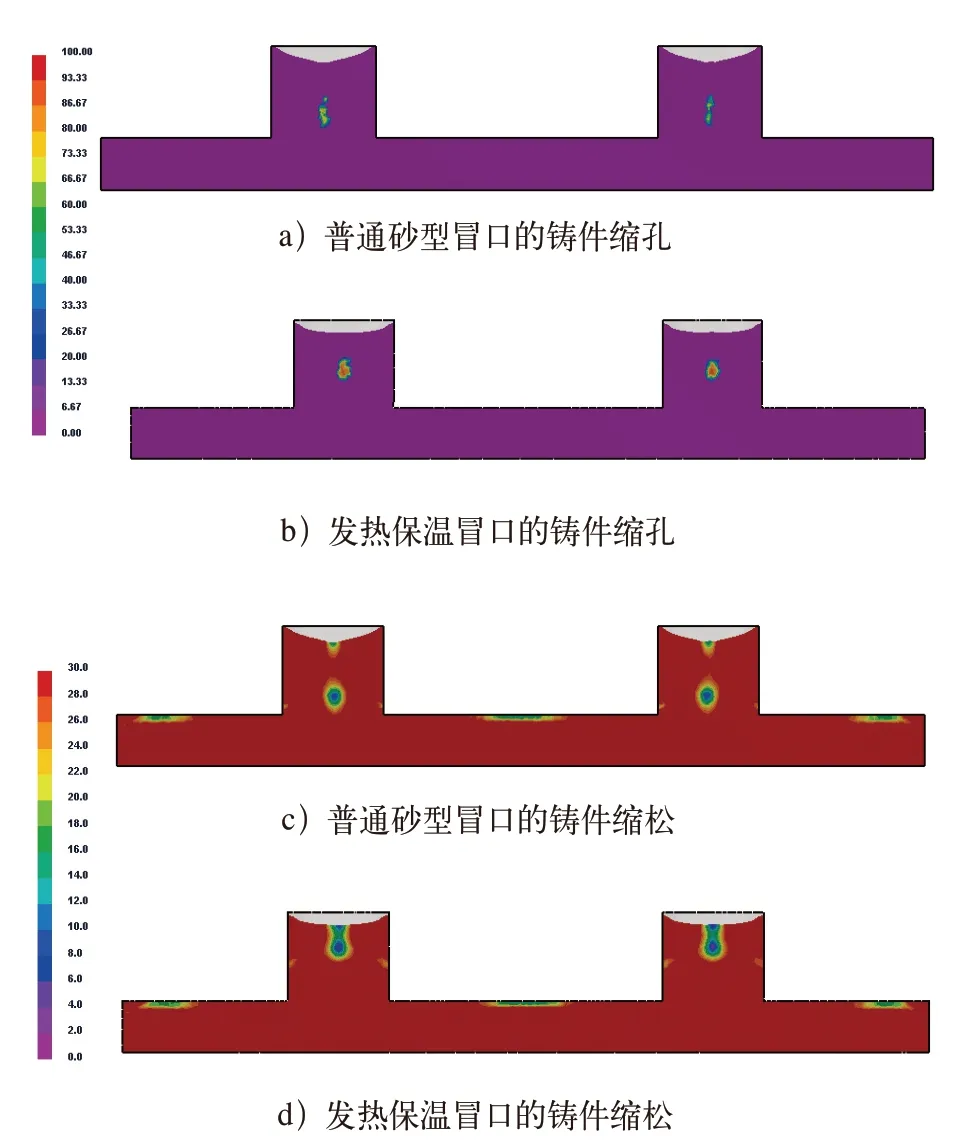

图10 所示为横梁的缩孔与缩松对比,清晰直观地显示了两种情况下的一次缩孔与二次缩孔以及缩松的形态、大小和位置的不同。在软件中对缩孔距离本体的高度,即冒口补缩安全距离进行测量,由73.13mm增加到240.19mm,说明发热保温冒口的使用,使铸件产生的缩孔、缩松全部上移,缺陷远离本体,铸件质量更加有保证。

图10 缩孔与缩松对比

常见的普通砂型冒口的缩孔形态为深V形,图10a所示也是V形,而使用发热保温冒口后,图10b所示变成了矮U形,冒口内壁上等高位置附着的金属液减少。形成此现象的根本原因是,由于冒口的发热保温材料与金属液接触后发生反应放出大量热量,使其自身被加热而急剧升温,在保持良好的流动性的同时,又减小了冒口处金属液径向温差与能量损失,使凝固时间延长,对铸件本体有更高效的补缩,因而呈现整体向下移动的趋势,这就造成了矮U形缩孔的现象[14]。

4.3 二次缩孔形态变化过程分析

从图10所示缩孔与缩松对比可看出,在使用发热保温冒口后,冒口二次缩孔位置上移。造成这种现象是因为整个型腔内金属液凝固按照由冷铁端向冒口端的顺序凝固,当金属液在冒口二次缩孔处开始凝固时,其上方的金属液因为发热材料的放热延长了凝固时间,良好的流动性使金属液连续不断地对本将产生二次缩孔的位置进行补缩,直到完全凝固。由此可知,随着冒口发热保温效果的增强,冒口补缩时间延续的越长,那么二次缩孔的位置向上移动的越高,甚至可能与一次缩孔位置重合。

5 工程验证

5.1 冒口缩孔分析

依据模拟结果进行实际生产,验证该铸造工艺与模拟仿真结果的可靠性。按照上述铸造工艺,采用地坑组芯造型方式获得横梁铸件。由于整体为对称结构,因此以火焰切割的方式将其中一个冒口从铸件上切割下来进行分析,显示冒口一次缩孔集中在上部,其表面收缩形态为矮U形,浇注结果与模拟结果相吻合,如图11所示。

图11 横梁浇注结果

5.2 冒口无损检测

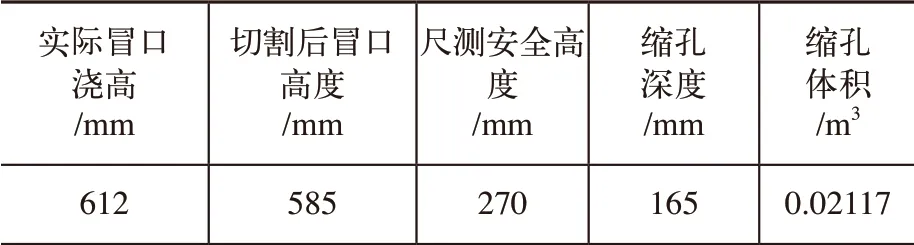

测得冒口相关数据见表2。图12为机加工解剖后的冒口,对解剖面进行了打磨,按GB/T 9443—2007《铸钢件渗透检测》规定对解剖面进行PT、UT检测(检测标准:SN200-2,3级,φ3mm灵敏度),未发现超标缺陷,冒口安全高度约250mm。

图12 冒口解剖

表2 冒口测量数据

5.3 冒口尺寸分析

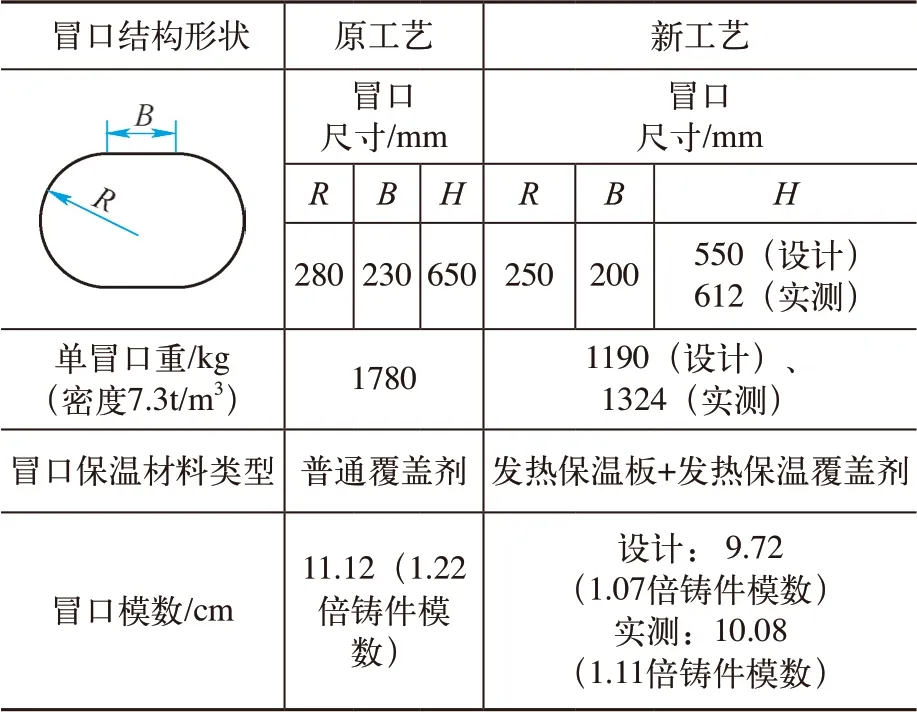

表3为普通砂型冒口与发热保温冒口的尺寸对比,使用发热保温冒口后,冒口重量缩减25.6%,单个冒口实际节省钢液量为456kg,总计节省912kg。根据钢液价格与发热保温冒口材料的成本核算,本次节省成本3000元。若钢液材质为合金钢,成本节省会更多。按照以往经验,冒口安全距离为100mm左右为宜,太高也会造成钢液的浪费,导致成本增加。从无损检测结果来看,冒口高度可以适当降低,即冒口高度可再降低100~150mm,则冒口重量可缩减37.8%~43.9%,收得率可提高至66.9%~67.6%。另外,生产中在高压外缸上半的暗冒口中也应用了发热保温冒口材料,补缩效果良好,暗冒口下未发现缩孔、缩松缺陷。

表3 冒口尺寸对比

6 结束语

1)使用ProCAST软件对横梁铸件的浇注过程进行数值模拟,确定了工艺方案:单面侧注式浇注系统,浇注温度为1550~1560℃,浇注流量采用150kg/s,充型完整。对铸件的凝固冷却过程进行比较准确的模拟,为优化铸造工艺参数、提高产品的质量和研制进度提供了有力的保障。

2)对横梁凝固过程的模拟结果分析,发现发热保温冒口的使用能显著降低缩孔进入铸件本体的风险,可提高冒口安全距离,减轻冒口重量,从而降低成本。

3)针对模数≤10cm的铸件可以按照冒口模数为铸件模数的1.1倍进行冒口设计。而对于其他复杂铸件的发热保温冒口设计规范,还需要通过其广泛的应用来总结与确定。