提高感应器使用寿命的方法探讨

2021-09-29谢文

谢文

十堰天舒感应设备有限公司 湖北十堰 442002

1 序言

我们经常听到有客户或同行谈起:有些供应商制造的感应器使用寿命短,而有些供应商制造的感应器使用寿命很长,肯定是制作有问题,或是焊接水平有问题,或是铜材有问题。其实这都有点儿“盲人摸象”的感觉,都只是片面地说出了其中的某一个点,不全面。

本文结合相关资料和多年积累的工作经验,以及客户的相关建议,对提高感应器使用寿命的途径,分别从多个方面进行分析、改进,以便大家进行探讨。

2 感应器的设计及材料选择

2.1 间隙的选择

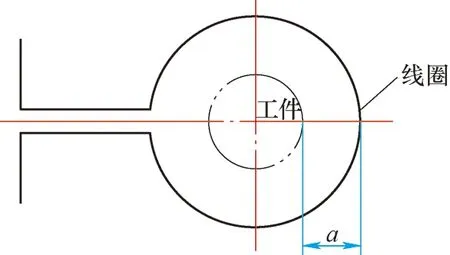

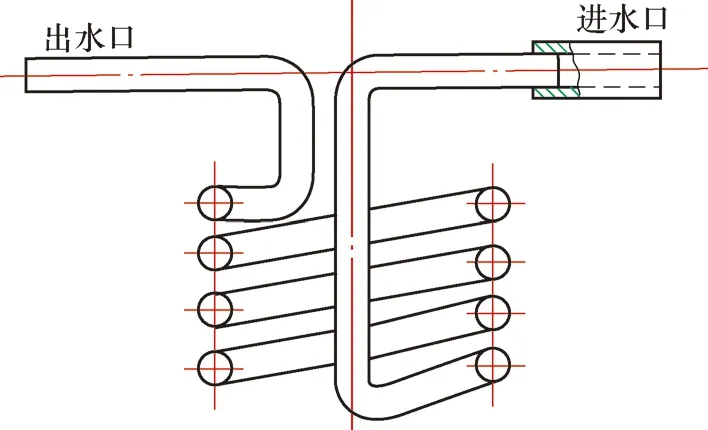

工件与感应器间隙如图1所示。

图1 工件与感应器间隙示意

感应器与工件的间隙a一般选择1~3mm。有些特殊零件,间隙最小可达0.5mm,最大可达8mm甚至20mm,这需要根据技术要求和零件的加工状况选择,不可一概而论。

1)间隙太大时,感应器效率太低,需要的功率很大,感应器如果冷却不及时,就会降低感应器的使用寿命,甚至烧毁。

2)间隙太小时,感应器与工件之间容易拉弧、打火,也会降低感应器的使用寿命。

2.2 铜管材质的选择

(1)铜管壁厚的选择 在机械空间允许的情况下,尽量选用通径较大、壁厚符合频率要求的铜管,这样能保证感应器冷却水的流量,提高感应器寿命[1]。

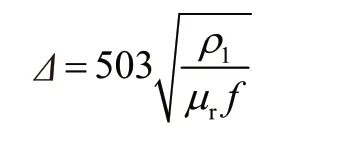

电流透入深度计算公式为

式中Δ——电流透入深度(mm);

ρ1——材料的平均电阻率(Ω·m);

μr——材料的相对磁导率;

f——频率(Hz)。

铜管壁厚:C≥1.35Δ,其中C为壁厚,Δ为常温下的电流透入深度,不仅是感应器的铜管选择依据,也是变压器铜管的选择依据。根据工作频率选择铜管壁厚见表1。

表1 电流穿透层厚度与频率和铜管最佳壁厚的关系

(2)铜管材质的选择 一般有T2、T1、TU2、TU1,含氧量T1<T2,TU1<TU2,铜管含氧量越低,焊接性越好,焊缝性能越好,感应器使用寿命越高。

根据相关资料,氧是影响纯铜钎焊性能极其有害的元素,这种影响的原因是因为以氧化亚铜存在的氧占据焊缝大量表面积,因表面张力过大,造成焊条熔液在纯铜表面上不能很好地湿润纯铜,而出现焊条熔液与纯铜表面难于焊合的现象。

2.3 感应器冷却方式的选择

感应器尽量采用冷却水冷却,不采用淬火水冷却。

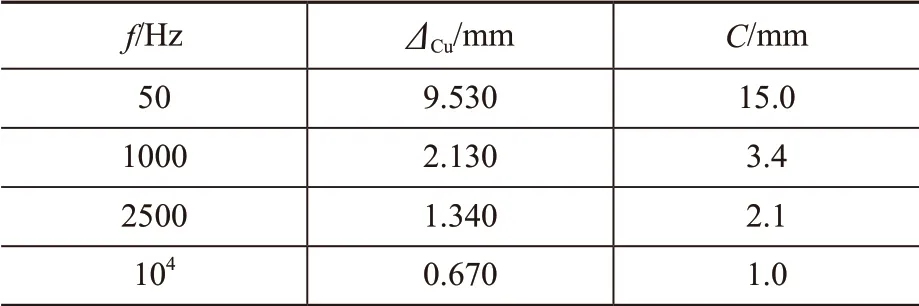

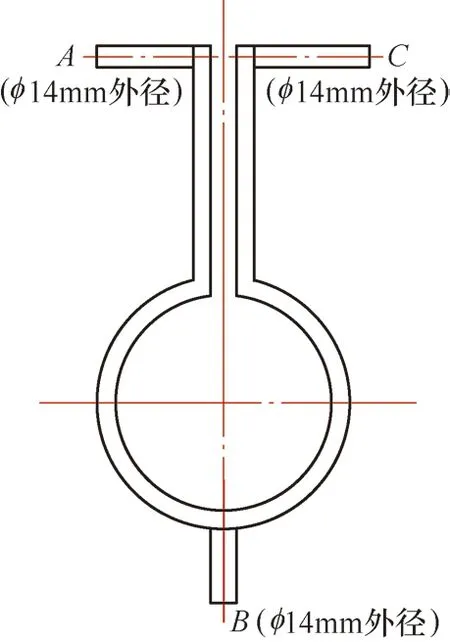

扫描淬火感应器的冷却方式如2所示(感应器冷却水与淬火水分开)。

图2 扫描淬火感应器

内孔、外圆喷水扫描淬火方式可详见参考文献[2],这里不再赘述。

2.4 有效圈的设计及强度

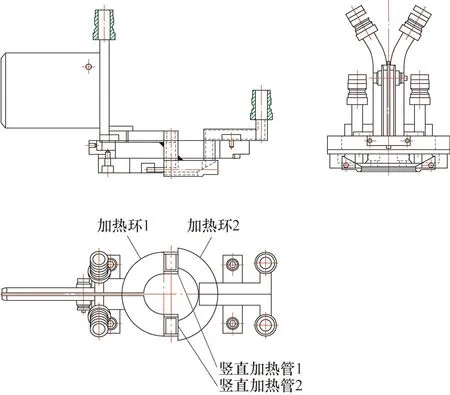

(1)有效圈设计 图3所示为外圆感应器,有效圈设计一般会采用加热环1、加热环2车加工后,与竖直加热管1、竖直加热管2焊接组合而成。

图3 外圆感应器示意

而某些知名德国和日本企业,则对加热环与竖直加热管采用整体铜块加工而成,减少了焊缝,从而达到提高感应器寿命的效果。

这种整体式感应器,由于是机加工而成,因此尺寸一致性很好,但成本也相当昂贵,不是一般企业所愿意承受的。

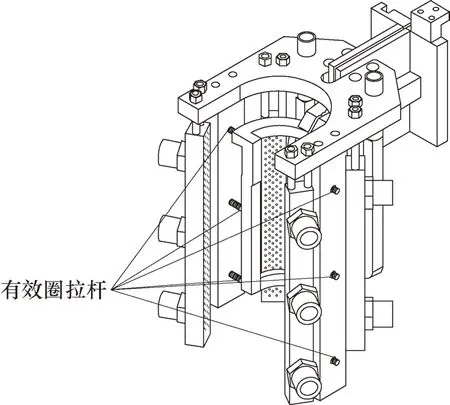

(2)有效圈强度设计 感应器在加热过程中,线圈与工件之间存在很大的磁场力,如果线圈强度不够,很容易变形,使得线圈的尺寸偏离调试合格的尺寸,从而导致产品不合格,或者感应器与工件接地打火,使得感应器寿命降低,甚至损坏。因此,可对有效圈进行加强设计,如图4所示。

图4 感应器加强示意

2.5 感应器水路设计

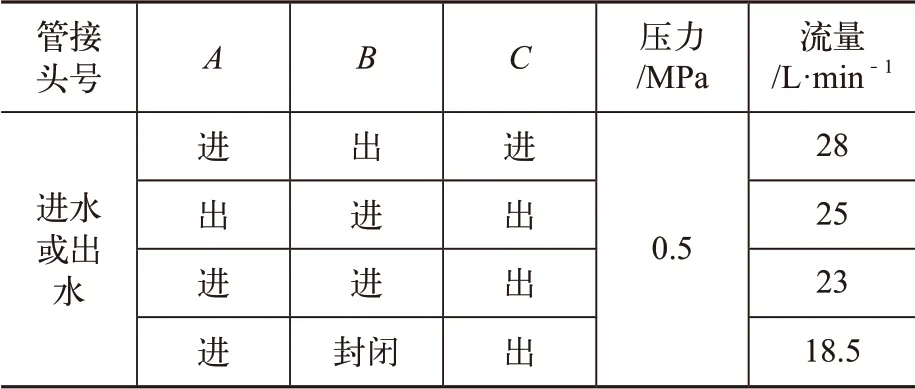

(1)外圆感应器 图5所示为外圆感应器冷却水路设计。很明显,两侧进水、中间出水,感应器的流量最大,对感应器的使用寿命提高是有利的[3,4]。当然,并不是所有的感应器都需要采用“二进一出”“二进二出”的形式,在铜管通径足够、冷却充分的情况下,常规“一进一出”的冷却方式也是可以的。感应器冷却不同进水、出水方式(感应器冷却水流量)见表2。

表2 不同进出水方式(感应器流量)

图5 外圆感应器冷却水路

(2)内孔感应器 对于内孔特别是小内孔感应器(见图6),其中导电管之一就是从线圈中心引出来的,此导电管除了本身通过大电流之外,还受到多匝线圈内磁场的加热,因此发热最大,使用过程中此导电管必须接到冷却水的进水端,使冷却水先通过这一段,可以提高感应器的使用寿命。

图6 内孔感应器冷却水示意

3 感应器的制作、绝缘装配

3.1 感应器的焊接

(1)焊接方式 我公司给客户的感应器,有些经验不足的员工按图7a所示方式焊接,感应器到达客户现场,出现感应器寿命不足的情况,后来根据情况分析,改为图7b所示的焊接方式,感应器使用寿命得到大幅提高。

图7 两种不同的焊接方式

(2)钎焊材料 感应器上有些承载电流较大关键位置的焊缝,尽量采用纯铜焊接,尽量少用黄铜或磷铜焊条(熔点:纯铜>黄铜>磷铜),甚至不用,以提高焊缝的耐热温度,从而提高感应器的使用寿命。

3.2 后期处理

(1)酸洗 采用浓度为5%硫酸,酸洗时间1~2h,如果酸洗时间过长,对铜材本身也有一定的腐蚀作用。

(2)喷砂 喷砂所用砂子颗粒较大或喷砂压力太大时,都会在铜管的表面形成凹坑,使感应器加热过程中,在铜管表面凹坑处出现尖角效应,形成早期的微观烧熔。

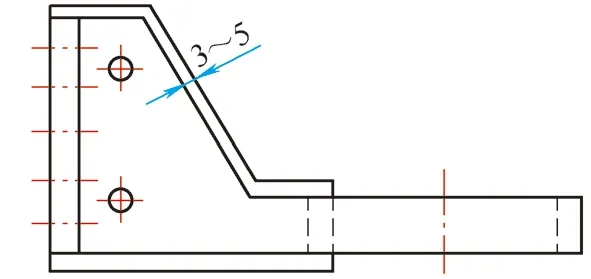

3.3 绝缘

1)绝缘板采用聚四氟乙烯。

2)为了防止导电板从两侧跳弧,绝缘板高出导电板3~5mm,如图8所示。

图8 绝缘板与导电板的关系

3.4 定位精度

产品本身的定位基准面精度或机械定位精度不准或不精确,会造成感应器与工件的间隙不准,使感应器与工件发生碰撞或剐蹭,降低感应器的使用寿命。

3.5 产品的清洁度

绝大部分国企或大型企业,对到达淬火工序的工件,都会进行清洗、烘干。

但是,目前很多中小企业都不重视,加工完成的产品,不经过任何的清洗工序,直接进入淬火工序。虽然经常有客户向我公司投诉感应器使用寿命短,但是经过调查发现,客户现场的产品加工完成之后,不经过任何的清洗工序,到达淬火工序时,零件表面存在很多油污、铁屑。在淬火加热过程中,油污燃烧,烟雾在感应器表面形成很厚的油腻,铁屑会被磁力吸附在感应器内壁结壳,使得感应器的加热效果变差,而为了满足工艺要求,就要不断地增加功率或降低扫描速度,但感应器的冷却又跟不上,同时结壳会在感应器和工件之间形成导体,加热通电时,产生微小电火花,使轴径表面和线圈表面同时烧伤。

因此,油污、杂物,不仅会导致感应器失效,还会导致PAG水基淬火冷却介质被污染,降低淬火冷却介质的使用寿命,如果检测不及时、充分,则会间接造成零件开裂等质量事故。

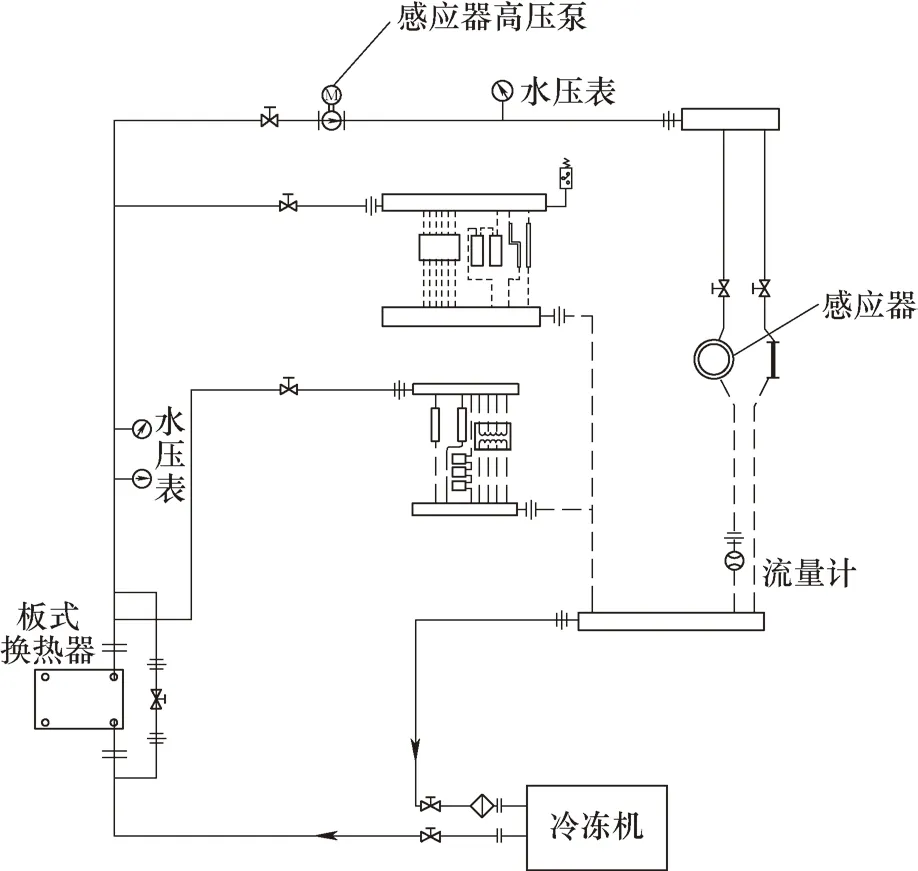

4 设备的水路压力与冷却水的选择

(1)感应器冷却水路压力 有很多客户购买十堰天舒的感应器,配置到其他品牌的淬火机床上,使用中客户经常抱怨感应器寿命短,希望提高使用寿命。经过实地考察、分析,建议在水路上增设高压泵(见图9),感应器寿命大幅提高。同样的感应器,水路增设高压泵后,感应器冷却水流量比没有高压泵增大了30%(实际感应器由于铜管通径大小差别,可能大于或小于30%)。

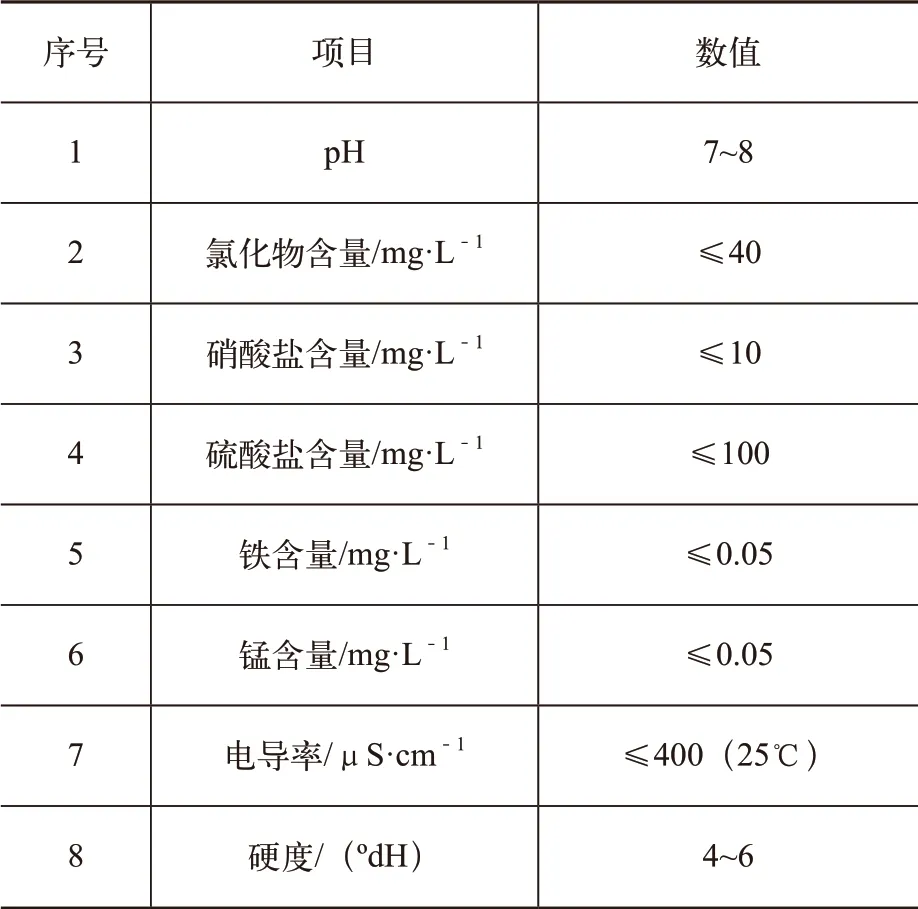

图9 感应器冷却水路增设高压泵

(2)冷却水的选择 冷却水的硬度偏高,感应器在使用过程中,就会在铜管内壁形成水垢,导致铜管与水不能直接接触,使导热变慢,感应器寿命降低。水垢严重时,会使铜管通径变小,水流量减少,导致感应器寿命下降,一般设备感应器都有流量和水温保护,但是在使用过程中,操作人员或管理者为了保证生产,将流量保护值改低或将保护水温升高,经常出现客户投诉感应器寿命不达标,而设备厂家还找不到原因,到现场发现冷却水质或保护值都被不合理地修改了。某知名德国企业设备对于冷却水的要求见表3。

表3 某知名德国企业设备对于冷却水的要求

案例1:东风某专业厂,冷却水采用自来水,且混入了防锈剂,冷却水水箱内形成蓝色结晶(见图10),蓝色结晶随着循环进入感应器内,导致感应器烧毁。改为蒸馏水之后,问题得到解决。

图10 冷却水蓝色结晶

案例2:东风某专业厂,反馈感应器经常烧毁,找不到原因,经过仔细排查,发现管道中有O形圈进入管道(见图11)。另外,在其他客户售后现场,也发现生料带等异物进入管道,造成流量异常。清理杂物后,冷却水流量达标。

图11 水管中有异物

5 感应器调试的参数匹配问题

(1)频率的影响 一般情况下,参考表1来选择铜管壁厚和频率的关系。

(2)电压、电流的影响 在感应器调试过程中,参数的匹配问题对感应器的使用寿命也有非常大的影响。

例如,在500V/320A、400V/400A、320V/500A匹配下,得到的功率均是160kW。

根据焦耳定律,Q=I2Rt,在感应器和加热时间一定的情况下,电流越大,感应器的发热量也就越大,相应地感应器使用寿命自然会降低。由此可见,当感应器寿命较低时,第一时间就归于感应器制作不良,显然有失偏颇,而是应全面分析,不能忽视调试参数对感应器使用寿命的影响。

6 感应器的定期检查、维护与保养

6.1 感应器的定期检查

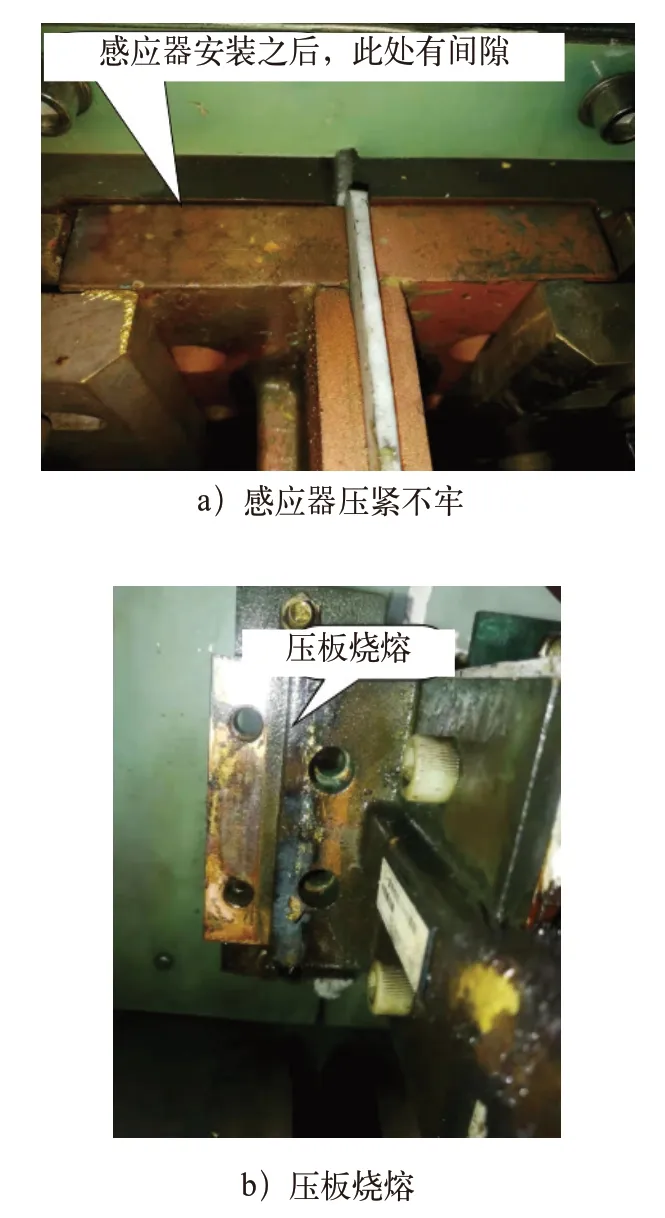

感应器安装后有间隙,或感应器压紧不牢,会导致感应器压板烧熔,如图12所示。因此,要排查或定期检查感应器的压接是否可靠,即使感应器没有拆装,也要定期检查,因为感应器长期在强磁场下工作发生振动,会导致压紧螺钉松动或接触面不牢靠。

图12 感应器的安装

6.2 感应器的维护与保养

(1)感应器定期校正 即使线圈有效圈加强(见图3),但感应器在加热过程中,线圈与工件之间仍存在很大的磁场力,线圈依然会变形,从而导致产品不合格或损坏感应器,为了避免这种风险,需要定期用标准的模具对有效圈进行校正。

(2)定期清理有效圈氧化皮和油污 由于感应器长期使用后,氧化皮、油污黏结在感应器表面,会降低感应器的效率,增加感应器与工件放电打火的风险,因此必须定期清理。

(3)定期对感应器安装座进行清洁处理 感应器工作环境恶劣,周围温度较高,湿度较大,不可避免地有油污、异物黏结在感应器底座上,会造成感应器接触不可靠,感应器与接触导电板之间放电,损坏感应器。因此,要定期清理感应器底座的异物,确保导电可靠。

(4)定期更换导磁体 感应器上镶嵌的导磁体,一般有硅钢叠片、铁氧体导磁体、可加工导磁体,提高其使用寿命的途径就是不超过其使用温度。

控制导磁体的发热,除选择合适的使用频率外,还与冷却方式有直接关系。首先导磁体的冷却主要依靠其与铜管接触传热,其次是辅助喷水或滴水冷却。

铁氧体超过居里点就会失效(一般不超过180℃,特殊的能达到500℃),可加工导磁体为250~300℃,硅钢片居里点最高。硅钢片镶嵌在铜管上,受到磁力的作用会发热,称为铁损。其值与电流频率、磁场强度与硅钢片的厚度有直接关系。硅钢片的老化(磁特性的衰变)是由矫顽力与磁滞损耗的升高而引起的。除老化外,还会发生锈蚀、松动,因此使用一定时间后,需要对导磁体进行加固或更换[5]。

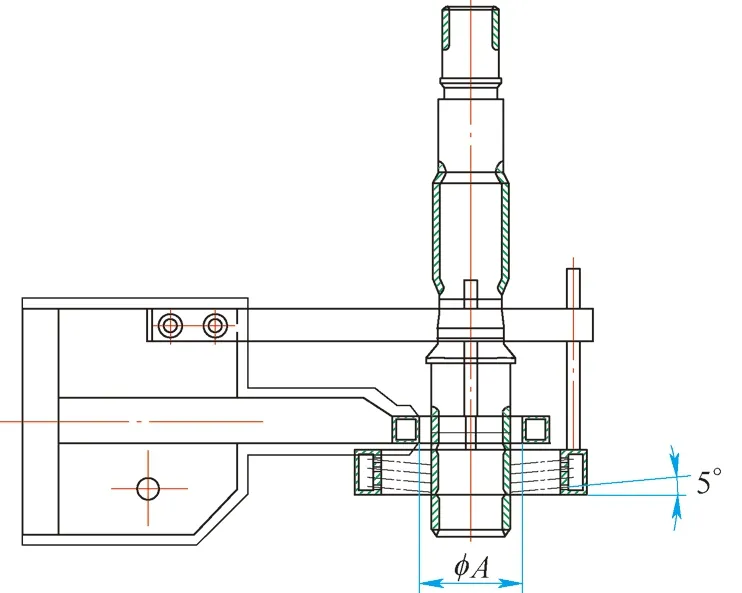

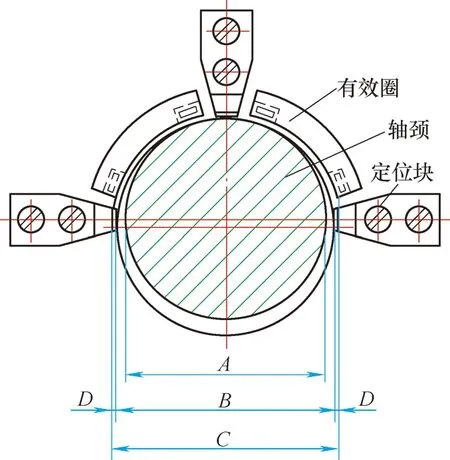

(5)定期检查磨损程度 对于曲轴感应器,需要定期检查定位块的磨损程度。例如,德国某知名设备厂家规定,间隔定位块的磨损尺寸不能超过0.3D(见图13,D为有效圈内径与间隔定位块的间隙;B为定位块包容直径;C为有效圈内径)。

图13 定位块磨损相关尺寸

定位块磨损超过极限后,线圈与工件的间隙减小,工件对零件的吸力增大,造成感应器与工件打火,烧伤零件,损坏感应器。

7 结语

感应器的使用寿命,除了选材、设计、焊接和装配之外,与设备水路设计也有很大关系,使用者的良好操作和保养习惯也是提高感应器使用寿命的关键。

关于提高感应器使用寿命的方法,笔者的论述可能存在偏颇和不到位的地方,大家可以相互探讨、学习。