感应热处理新工艺技术开发与应用研究

2021-09-29孔春花

孔春花

1.中国一拖集团有限公司工艺材料研究所 河南洛阳 471004

2.洛阳法拉地感应设备有限公司 河南洛阳 471000

1 序言

感应热处理作为一种节能高效、易于实现在线自动化生产等优点的先进工艺方法,在我国汽车工业中发展迅速,一汽、二汽集团的感应热处理零件,按质量计算已占到全部热处理零件的50%以上。我国汽车生产中应用感应热处理技术已处于国际先进水平。通过感应热处理,可提高零件的抗弯强度、抗扭强度以及零件局部耐磨性等综合力学性能,具有其他热处理无法比拟的优点。根据工件服役情况,采用不同的感应热处理工艺方法,可达到理想的强化效果,满足产品零件相应的力学性能要求。

笔者作为一名在感应热处理行业从业三十多年的科技人员,愿意与大家分享一些科研工作点滴,期望就先进感应热处理工艺技术的开发应用研究与同行进行交流,给读者提供一些有效的参考与借鉴。

2 大变径多台阶轴感应淬火关键技术创新研究

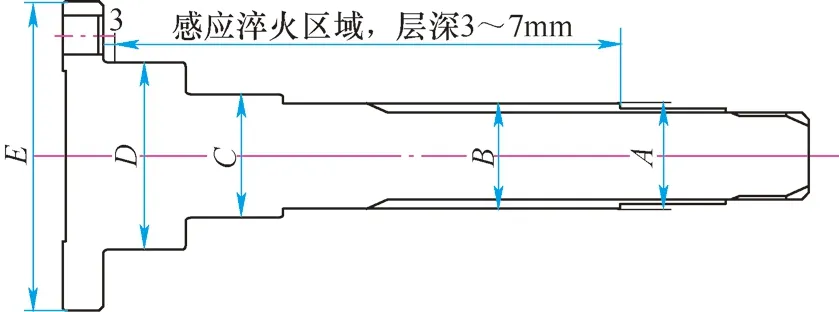

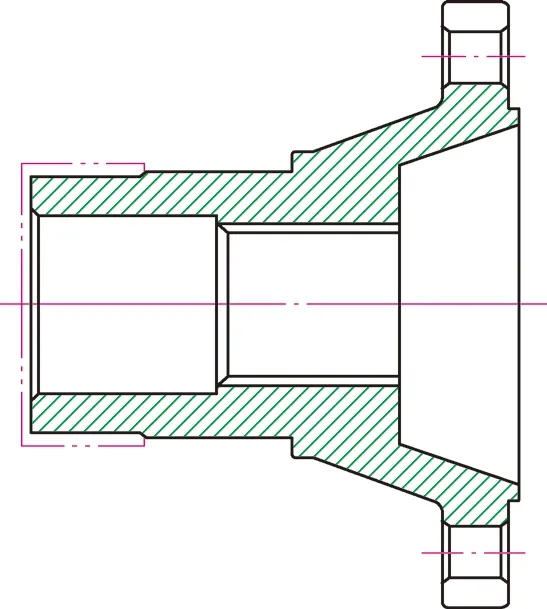

某大变径多台阶轴零件结构和感应淬火技术要求如图1所示。

图1 大变径多台阶轴零件

该种产品具有3个或3个以上台阶,且截面大小径变化单边在10mm以上,为大变径多台阶轴类零件,其感应淬火关键技术创新研究如下。

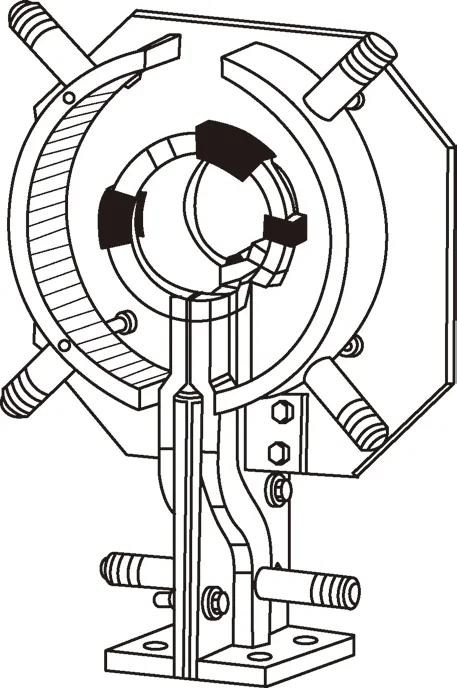

(1)工艺难点 用传统圆环感应器(见图2)如何实现多台阶大变径轴感应淬火层连续(见图3)的问题;在现有设备功率条件下,如何实现感应加热和冷却过程中温度梯度的把控;台阶处预热、滞冷及冷却时间如何确定。

图2 圆环感应器

图3 多台阶大变径轴感应淬火层

(2)创新性与先进性 采用圆环感应器,实现大变径轴类零件的感应淬火。通过数控技术,在现有设备条件下,通过大变径轴类零件专用感应器制作、工装夹具研制、淬火工艺研究,选用连续式加热、喷液淬火的方式,经过反复试验,提出一套能够满足产品技术要求的淬火工艺,解决了大变径轴类零件感应淬火淬硬层分布不连续的技术难题,使产品整机性能得以提高[1]。

3 铲刀连接座凹球面高频淬火成套关键技术的创新研究

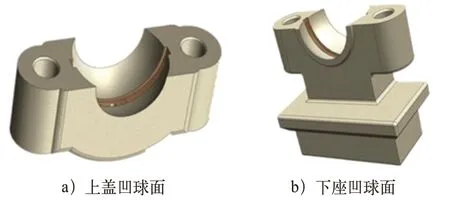

推土机产品中所用铲刀连接座的上盖凹球面(见图4a)和下座凹球面(见图4b)的高频感应淬火成套关键技术的创新研究。

图4 铲刀连接座零件

(1)工艺难点 感应淬火时,如何避免尖角效应、掌控感应间距以及实现凹球面低速回转;凹球面高频感应淬火时,如何提高感应效率、解决圆环效应影响、实施有效淬火冷却以及感应器尺寸配用;凹球面高频感应淬火时,如何解决电控定位、电控调速,以及感应加热电源、淬火冷却介质的电控应用;凹球面高频感应淬火时,如何确定加热频率、电源功率、扫描线速度、加热温度、加热时间、冷却时间,以及加热方法、冷却方案选择等。

(2)创新性与先进性

1)用于铲刀连接座凹球面的感应淬火装置及操作方法研究。通过采取屏蔽环措施,避免尖角效应;通过设置回转组件,解决了凹球面水平感应间距难以控制的问题;通过设置旋转驱动组件,解决了所需低速回转以及竖直感应间距难以控制的问题。

2)用于铲刀连接座凹球面的淬火感应器(见图5)及配用尺寸确定方法研究。通过采用导磁体,解决了感应加热效率提升以及圆环效应的影响问题;通过采取淬火水与淬火冷却介质合二为一的方法,解决了淬火冷却介质的问题;通过采用配用尺寸确定方法,解决了淬火感应器尺寸的确定问题。

图5 铲刀连接座高频淬火感应器

3)一种用于铲刀连接座感应淬火装置的电控系统研究。通过采用可编程控制器、增量式编码器,解决了“起点”及“终点”位置的电控定位问题;通过设置变频器,解决了淬火工艺需要多转速运行的电控调速问题;通过可编程控制器,解决了所需的感应加热电源及淬火冷却介质的电控配用问题。

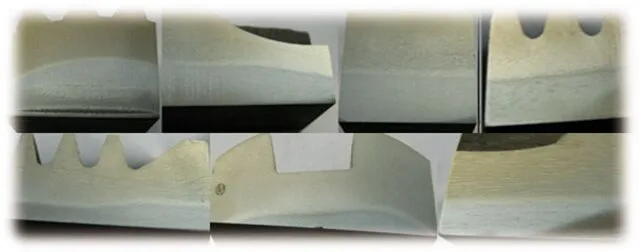

4)淬火工艺及工作流程研究。加热频率、扫描线速度的确定;工件加热功率的选取;加热温度、加热时间、冷却时间的确定;淬火冷却介质的流量、压力等的选用。金相检验结果如图6所示。

图6 铲刀连接座高频淬火金相

4 驱动轮轴的感应热处理关键技术开发及应用

某驱动轮轴的结构如图7所示。

图7 驱动轮轴

(1)工艺难点 该零件上有4个关键、危险、薄弱处:齿条、键槽、台阶及花键尾部,这些部位是零件在工作过程中的薄弱部位,又是工作时所受应力较大部位,由于受力情况各不相同,其损坏形式主要是在薄弱部位产生的疲劳断裂和磨损,因此通过感应淬火提高驱动轮轴薄弱部位的疲劳强度非常重要。但驱动轮轴薄弱部位的结构又是导致零件在感应淬火时淬裂倾向加大和淬不上火的部位。同时该零件要求的淬硬层较深(≥7mm),其所用材料42CrMo淬透性又好,感应淬火难度较大,其感应加热淬火质量难以保证,属感应淬火疑难问题。

(2)创新性与先进性 为解决上述问题,本项目拟从驱动轮轴所用材料、结构及其热处理工艺等方面入手,对其分类逐项地进行技术可行性分析,探索出大轮拖驱动轮轴类零件在台阶、键槽、花键尾部及齿条处加热时温度梯度把控上的关键感应淬火技术,有效地解决了薄弱部位处易烧熔、淬裂、掉块及齿条处淬火淬硬层连续的问题,满足了驱动轮轴类零件淬火硬度及淬硬层深度等多项技术性能指标的要求。试验使用感应器如图8所示,驱动轮轴金相检验结果如图9所示。

图8 驱动轮轴感应淬火用感应器

图9 驱动轮轴感应淬火金相检验结果

5 制动器压盘零件高频淬火关键技术的创新研究

制动器压盘零件结构如图10所示。

图10 制动器压盘零件

制动器压盘技术要求:6个锥窝对基准面的位置度为0.10mm,锥窝表面淬火,硬度45~50HRC,淬硬层深≥1.5mm。

锥窝加工后实际结果:机加工后位置度大部分在0.15~0.22mm,个别甚至达到0.30mm左右;加工过程困难,锥(球)窝淬火后加工因零件硬度高加工易让刀,造成锥窝位置度超差及刀具成本高等。

(1)技术难点

1)如何解决锥窝面在感应淬火时出现的尖角效应问题。

2)如何解决锥窝凹球面在包裹其有效感应圈弧面进行感应淬火时出现的感应间距。

3)如何解决感应加热效率提升以及圆环效应的影响问题。

(2)创新性与先进性

1)用于制动器压盘锥窝的淬火感应器(见图11)及配用尺寸确定方法研究。采用圆铜管制作感应器双匝感应圈的有效感应弧端的方法,增大了有效感应面积,有效地解决了感应加热效率难以提升的问题;压盘锥窝内表面感应器的仿形性,保证了淬硬层能够在锥窝内均匀分布;使感应器加热线圈与锥窝能够有效贴合,既保证了加热效率和淬硬层深度,又避免了产生的烧熔和打火的现象;通过采用配用尺寸确定方法,解决了淬火感应器尺寸的确定问题。

“二老爹啊,我也不知道为什么呀,徐二爷家要是条件不够,当初我们也不会报上去呀。”村支书周明也很纳闷儿这件事,赔着笑脸在解释。

图11 制动器压盘高频淬火用感应器

2)一种用于制动器压盘锥窝的感应淬火装置(见图12)及操作方法研究。采用圆形纯铜管制作单匝仿形感应器,避免尖角效应;在装置中设置可调方向、间距的升降回转工装组件,有效地解决了锥窝凹球面在包裹其有效感应圈弧面进行感应淬火时出现的感应间距难以控制的问题;以压盘中心定位、感应淬火时用高度标尺、分度盘精确控制位置方式,使压盘在感应淬火过程中旋转定位加热,进一步确保了淬火质量。

图12 制动器压盘高频淬火用夹具

3)淬火工艺及工作流程研究。加热频率、电源功率、扫描线速度的确定;工件加热功率的选取;加热温度、加热时间、冷却时间的确定;淬火冷却介质的流量、压力等的选用。

6 凸缘零件感应淬火工艺研究

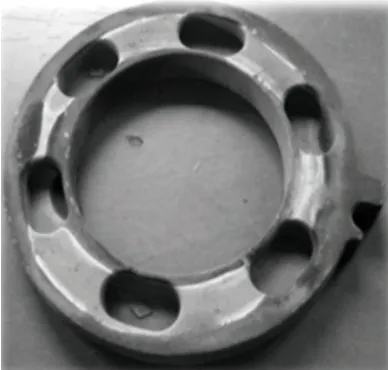

凸缘零件结构如图13所示。

图13 凸缘零件结构

由于凸缘零件工作过程中外圆面和端面要承受较大的摩擦力,要求有较高的硬度和耐磨性,因此零件外圆面和端面需要进行淬火处理。

(1)感应淬火难点

1)尖角效应难以避免:在实施感应淬火时,凸缘外圆和端面之间倒角形成的外圆棱边、端面棱边,易出现尖角效应,尖角处的电流易出现密集,从而产生过热或过烧现象,甚至产生淬火裂纹。

2)感应距离难以控制:在实际感应淬火时,凸缘外圆和端面之间倒角所形成斜面的感应距离不易控制,影响倒角处的淬火效果,而且影响淬火区域的淬火均匀性。

(2)创新性与先进性 凸缘零件端面与外圆面之间存在倒角、棱边,是该感应器的设计难点,为实现其淬火要求,淬火感应器的设计及配用尺寸的确定采用以下措施。

1)在有效圈(见图14)的设计方面,采用矩形管制作感应器有效圈,设计为分段式结构,实现同时加热外圆面和端面。

图14 凸缘感应器

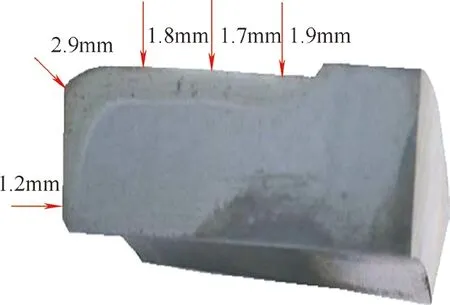

2)通过配用尺寸确定的方法,确定有效圈各尺寸,有效地保证了零件的淬火质量(淬硬层检验结果见图15),收到良好的淬火效果。

图15 淬硬层检验结果

3)该淬火感应器构思新颖,结构合理,应用可靠,易于制作,且配用方法简单可行,易于实施,具有很好的实用价值。

7 结束语

1)纵观国内外感应加热技术的发展,感应热处理技术作为先进的工艺方法,在各个领域的应用迅速扩大,因而感应热处理工艺技术开发研究是感应热处理应用的前提。

2)合理的工装设计与制造是保证零件感应热处理效果的关键。

3)先进可靠自动化感应加热成套设备的推广应用,是实现感应热处理技术进步的根本保障。

4)热处理是国家工业制造核心竞争力,由于长期“重冷轻热”,因此导致“热处理后继无人”。热处理行业的兴衰直接关系到制造业的强盛与否,没有人才,上面三点皆为空谈!强烈呼吁国家层面要加以关注。

最后,希望我们用“华为与苹果比高低”的精神[2],使我国热处理技术“更上一层楼”,十年后,不是我们向国外找差距,而是国外热处理行业向中国找差距!愿我国感应加热界的专家、学者加强交流与合作,推动我国感应加热技术快速发展与进步!