内燃机气门杆部感应淬火过程控制

2021-09-29王忠诚

王忠诚

济南沃德汽车零部件有限公司 山东济南 250300

1 序言

内燃机气门是为汽车发动机提供动力的关键功能件,是产生动力的基础,为此要求其既要具有良好的组织与强度,又要具有高耐热性和热稳定性等综合力学性能,故需要进行热处理,其中马氏体耐热钢气门杆端面与凸轮接触,要求表面有较高的硬度与适宜的深度或长度,通过感应热处理即可满足要求。

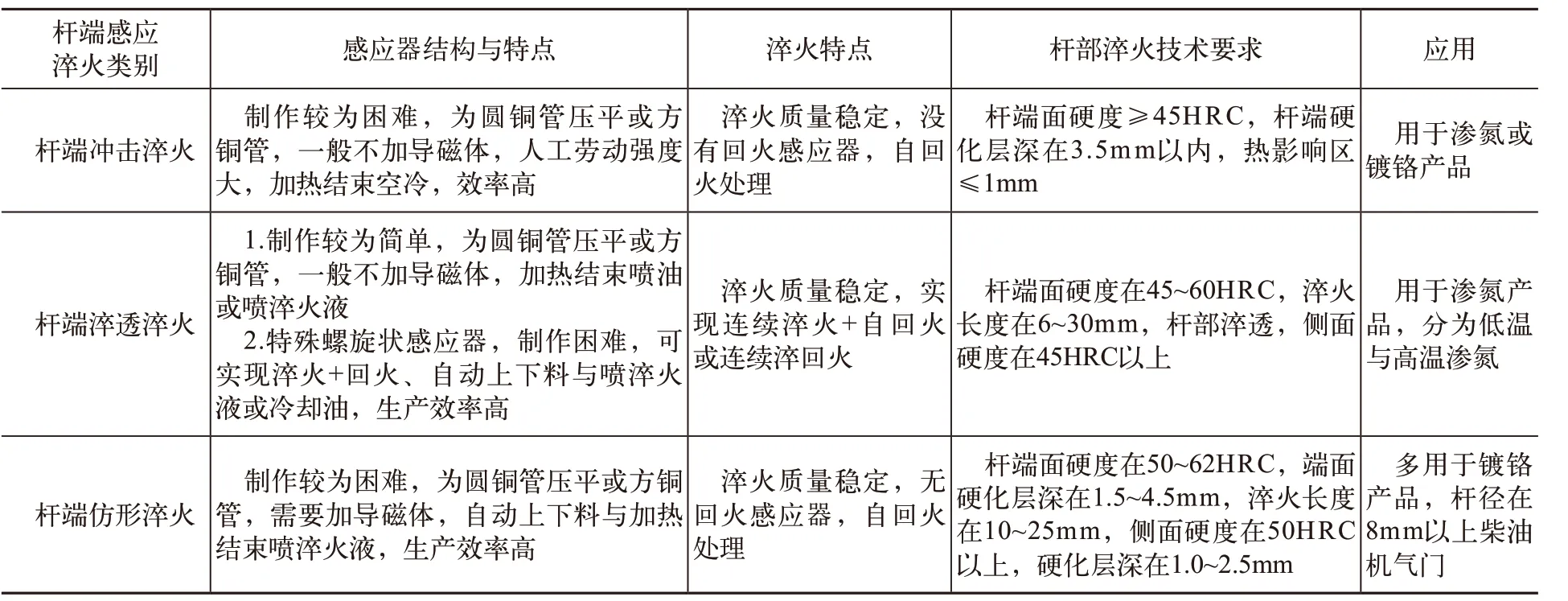

气门的杆端感应淬火包括仿形淬火、冲击淬火与杆端淬透淬火等,以满足杆端硬度与侧面硬度及深度或长度的要求。目前,国内外气门供应商均采用感应热处理来实现杆端淬火[1,2],该技术十分成熟并得到广泛的应用。

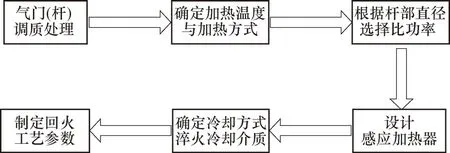

气门杆端感应淬火工艺流程如图1所示。

图1 气门杆端感应淬火工艺流程

需要注意的是,感应淬火时比功率(单位面积上供给的电功率)的大小对杆部的淬火加热过程有重要影响,杆部直径不变,比功率越大,则加热速度越快,杆部表面能达到的温度也越高。比功率太低时,将导致杆部加热不足,加热层深度减小,过渡区增大,因此比功率的大小要综合考虑淬硬层深度和淬火区域温度来确定[3]。

气门杆端淬火后,可明显提高气门杆端面与侧面的硬度,使用寿命提高,通常淬火硬度>50HRC、硬化层深度>0.8mm[4]时,感应器设计原则为:确保产品感应淬火后的杆端硬度、侧面硬度与淬火长度,以及晶粒度满足工艺要求。

2 气门杆端感应淬火的基本要求

气门杆端淬火基本形式有冲击淬火、淬透淬火、仿形淬火(也称N形淬火、π形淬火或帽形淬火),材质为40Cr、45Mn2、60Si2Mn、42Cr9Si2、45Cr9Si3、40Cr10Si2Mo、9Cr18Mo2V、5Cr8Si2等气门用材料。冷却方式有空冷、油冷等,回火方式有自回火、感应加热低温回火等。

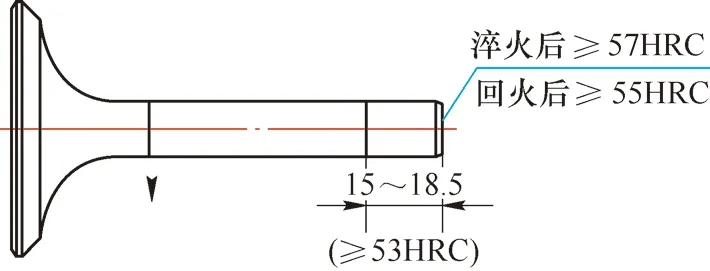

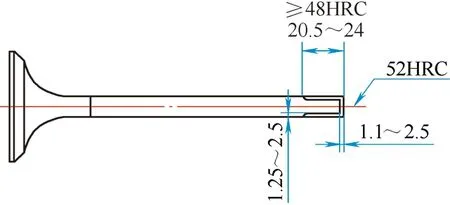

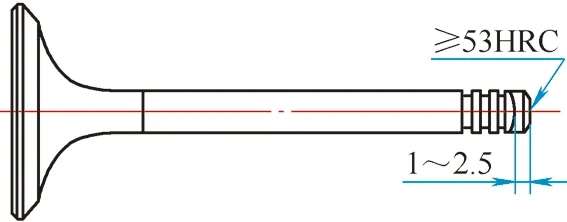

对于气门杆部端面的技术要求为淬火硬度45~60HRC,硬化层深度≥2mm,晶粒度细于8级等[4-6],这是普通的气门杆端冲击淬火要求。随着发动机性能要求的不断提高,除了杆端冲击淬火外,目前要求气门杆部淬透、仿形淬火等也呈快速发展趋势,图2、图3与图4为某些气门杆部淬透、杆部仿形和杆端冲击淬火的基本技术要求,图5是仿形淬火的基本形态。由此可见,对气门杆部进行感应淬火是相关气门标准所要求的,是达到气门端面硬度必不可缺少的热处理措施。大量的生产实践证实,采用矩形感应器代替外圆感应器,在提高气门杆端感应淬火质量、延长气门使用寿命、提高生产率、缩短辅助时间和简化淬火设备等方面优势明显。

图2 气门杆部淬回火

图3 气门杆部仿形淬火

图4 气门杆端冲击淬火

图5 气门杆部仿形淬火基本形态

3 气门杆端感应淬火感应器形式与特点

气门的杆端淬火有三种形式,与此相应要求的感应器的形式有较大差异。气门杆端淬火采用特制感应器,根据气门淬火的具体要求而设计,其工艺参数也有较大不同,目的是满足具体工艺要求。图6、图7为最基本的冲击与仿形淬火感应器,而图8为六工位的杆端连续淬火与连续淬回火感应器,图9为拨叉式杆部连续淬火感应器,可实现杆部淬火长度长、淬透的自动化作业,生产效率高,质量稳定。图8与图9是杆部淬透淬回火的最佳方式,在国内外得到广泛应用。几种感应淬火的感应器与淬火产品质量性能特点见表1,从中可以看出其目的与应用各有差异。

图9 气门杆部淬透连续自动淬回火感应器(拨叉式)

表1 气门杆端感应器与淬火应用[2]

图6 气门杆部手动冲击/仿形淬火感应器

图7 气门杆部淬透连续淬火感应器

图8 气门杆部多圈单孔淬透自动淬回火感应器(六工位)

需要注意的是,作为气门杆部淬透淬回火与杆部冲击淬火是比较容易实现的,且制作感应器难度小,杆端淬火质量易于得到保障,这里不再赘述。而气门的杆部仿形淬火则相应地有感应器制造与过程控制问题。

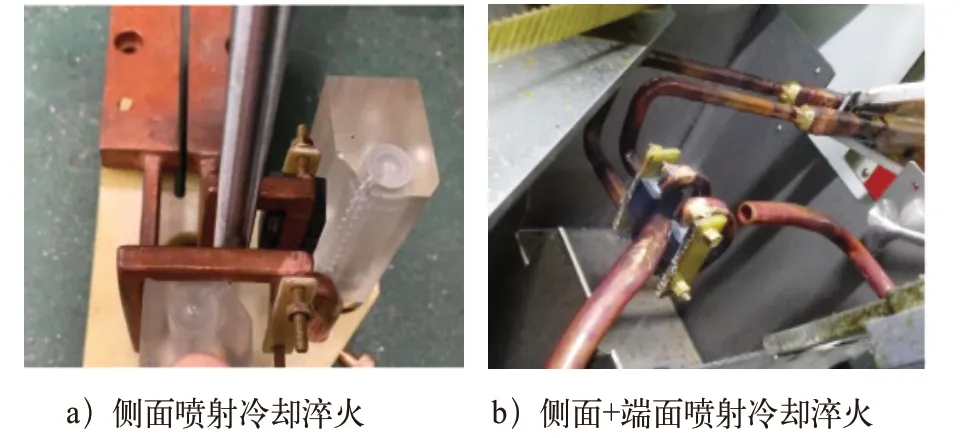

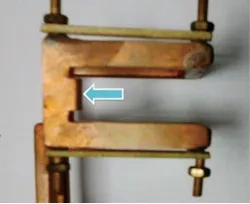

为了实现气门杆部仿形淬火(杆径≥8mm淬火后均为自回火),杆端仿形淬火常见感应器如图10所示。图11所示为常见的杆端仿形淬火的感应器,该类感应器生产中容易出现的过程质量问题为杆端面硬度低或侧面硬度不均匀,采取图12~图14感应器是解决此质量缺陷的有效措施。

图10 气门杆部自动仿形淬火(仿形)感应器的结构

图11 气门杆部手动仿形淬火

图12 气门杆端仿形感应器1(中心局部突出措施箭头处)

图13 气门杆端淬火感应器2(缩小五角星位置的距离)

图14 气门杆端仿形淬火感应器3(感应器凸出)

4 气门杆端感应淬火缺陷形式与预防措施

气门的杆端面硬度分为几个范围:≥50HRC、≥54HRC、≥57HRC(QC/T 469—2016要求为48HRC),侧面硬度≥45HRC、≥47HRC、≥50HRC、≥53HRC,淬火长度或深度符合要求(6~30mm或端面深度1.5~4.5mm等),这是目前对汽车发动机气门杆端淬火的基本要求,因此在生产过程中要严格落实与控制。

1)控制产品质量需配备稳压器,确保电压的一致性,要进行电流、电压、加热时间及冷却方式的控制,对于淬透产品应防止冷却油或淬火液喷孔的堵塞。

2)杆端淬透或仿形淬火出现侧面硬度不均匀时,要严格检查杆部有无脱碳现象,或气门杆部有无变形,以及杆端有无切割毛刺等,这将直接影响到产品质量以及检测准确性,必要时进行金相组织检验。

3)对于杆端烧化与晶粒度大于8级的现象要具体分析,对于仿形淬火则通常要在感应器的端面或侧面添加导磁体,以提高磁导率,满足产品质量要求。

4)冲击、淬透与仿形感应器的工艺控制参数不同,对杆径在8mm以上柴油机气门,通常采用杆部仿形淬火,其具有气门杆部表面耐磨性高、心部韧性较好,以及抗冲击性能好等特点。杆径8mm以下的则多为杆端淬透或冲击淬火,这是由气门的工况所决定的。

5)气门杆端淬火控制的技术指标与气门的服役状况有关,通常控制要求包括端面及侧面硬度、淬火长度或深度、晶粒度,对于淬透细杆径(直径<6mm)增加杆端轴向圆跳动要求。

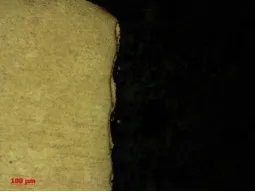

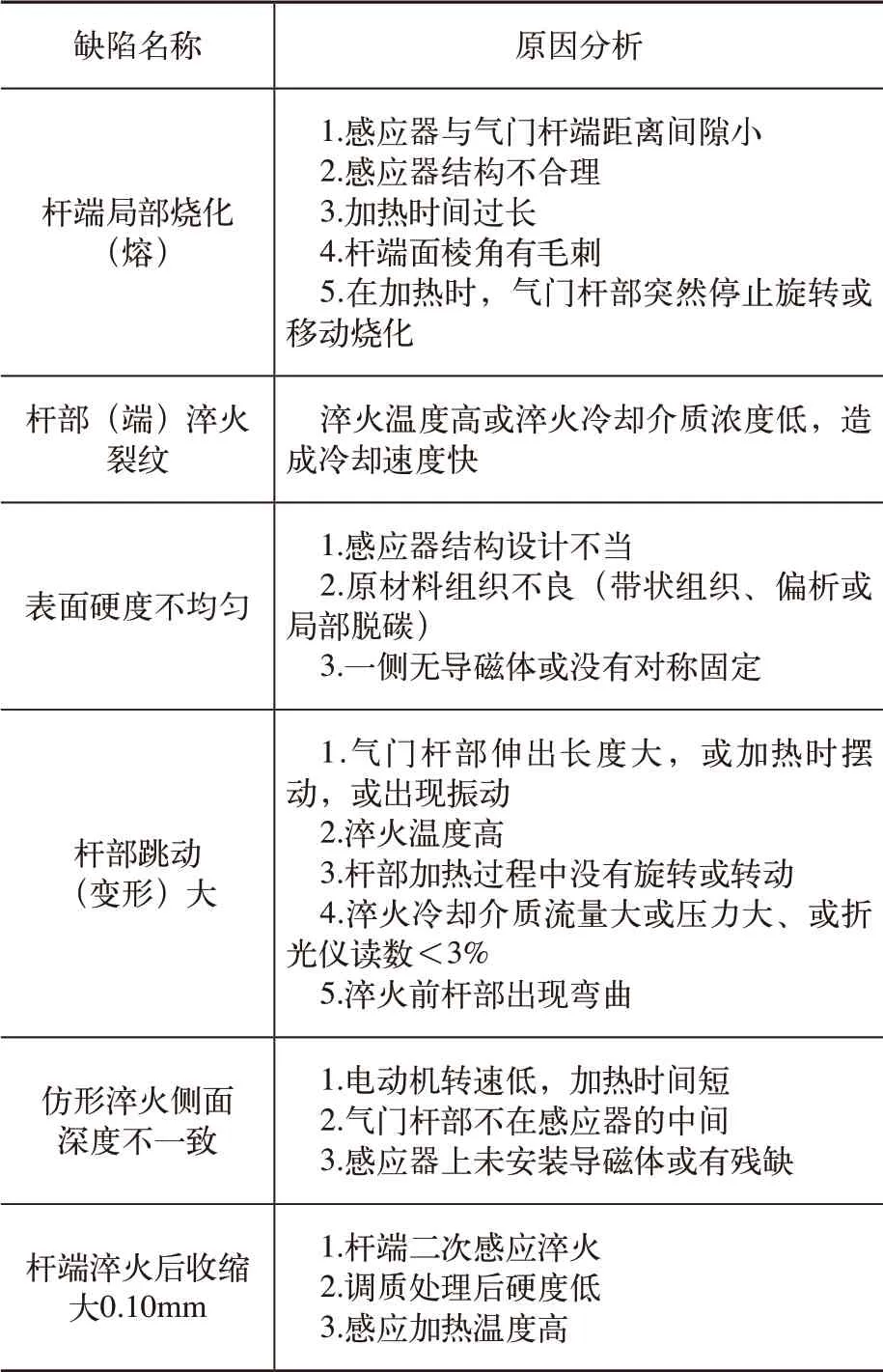

在生产过程中,有时检查发现杆端烧化或端面裂纹,图15所示为气门杆端烧化,图16所示为杆端面淬火裂纹。对于杆端面硬度>59HRC,端面检测硬度后再线切割检查杆端组织时,容易出现端面裂纹,但这并非淬火裂纹,容易引起误判。表2列出了部分杆端面淬火常见缺陷与原因分析,供参考。

图15 气门杆端面淬火烧化

图16 气门杆端面淬火裂纹

表2 气门杆端淬火缺陷形式与原因分析[1]

5 气门杆端感应淬火现状与展望

内燃机气门杆端淬火包括了仿形淬火、冲击淬火与杆端淬透淬火,专业为气门杆端淬火的高频淬火设备应运而生,国内外的气门杆端感应热处理装备供应企业,均可为气门制作厂家提供高效节能与稳定的感应加热设备,其发展现状及趋势主要体现在以下几个方面。

1)为目前气门杆端感应淬火的自动化、智能化与质量稳定化提供了保证。

2)设备故障率极低,出现异常设备自动报警与停机,实现人机界面交流功能。

3)方便淬回火温度监控与存储,便于进行数据分析,具有很好的追溯作用,可自动处置超温气门。

4)对电源的运行状态及参数实时监控(如电压、电流、功率、频率及温度等),真正实现实时在线监控与MS监控,并具有提前预警功能。

5)计算机控制感应热处理技术进展有待进一步提高,采用PID调节实现气门杆端淬火的稳定化是当务之急。