变形参数对高纯铜微观组织及织构演化的影响*

2021-09-28李春雨乐启炽贾永辉徐国军

李春雨,乐启炽,宝 磊,贾永辉,徐国军

(1.东北大学 材料电磁过程研究教育部重点实验室,沈阳 110819)

随着集成电路发展规模的逐渐扩大,电子元器件尺寸向微型化演变方向发展,芯片尺寸也逐渐缩小至深亚微米和纳米级水平[1],使得溅射靶材应用日益频繁.相对于铝靶材,铜靶材具有低电阻、高抗电迁移能力等优势,可以解决铝布线存在的缺陷[2].由于铜靶材具有较高的综合性能,在电子、光学、光电及超导薄膜等工业领域具有广泛应用[3].高纯铜作为电子行业中用量最大的金属靶材制品之一,其晶粒取向、显微组织结构、晶粒尺寸大小等因素均对靶材的溅射效果具有显著影响[4].相关研究[5-6]表明,晶粒越细小、越均匀,靶材沉积所得的薄膜厚度越均匀,且晶粒尺寸越小,靶材溅射速率越高.在面心立方金属中,晶面溅射速率由高到低依次排序为(111)、(100)和(110),不同晶向原子密度也会对靶材的溅射速率产生影响,晶向溅射速率由高到低排序为[110]、[100]和[111].特殊晶界Σ3含量的增加对细化晶粒以及提高微观组织均匀性具有积极影响,而温度和变形水平等变形参数对高纯铜组织结构、织构变化、特殊晶界含量以及动态再结晶行为具有很大影响,因此,研究挤压过程中变形参数对高纯铜靶材的微观组织均匀性、织构演化与特殊晶界的影响规律尤为重要.预测微观结构和再结晶行为的演变过程,对靶标的应用具有重要意义.作为一种数学计算方法,有限元分析可以预测成形过程中的微观组织结构,从而提高生产效率,节省资源并降低成本.近年来,元胞自动机法(CA)被广泛应用于微观组织调控等方面,具有较高的灵活性和适用性,因此,本文选用CA模型对高纯铜挤压过程中的微观组织变化进行预测.

目前有关纯铜溅射靶材成形工艺的研究并不多见,且通过热变形工艺对微观组织调控的相关研究较少,因而开展高纯铜热变形工艺对其微观组织影响的研究具有重要意义.相对于轧制及热处理等变形方式,挤压法更容易获得组织均匀的高纯铜制品[7].相对于正向挤压,反向挤压具有生产率高、成品率高等优点[8].本文采用反向挤压方法制得高纯铜挤压棒材,利用XRD及EBSD手段对挤压棒材微观组织进行分析,考察挤压温度和变形量对晶粒尺寸及均匀性、特殊晶界含量、织构变化以及动态再结晶演变规律的影响,通过DEFORM-3D软件对高纯铜挤压过程中平均晶粒尺寸变化进行模拟分析,以期为制备高性能高纯铜溅射靶材奠定理论基础.

1 材料及方法

1.1 试验材料及技术路线

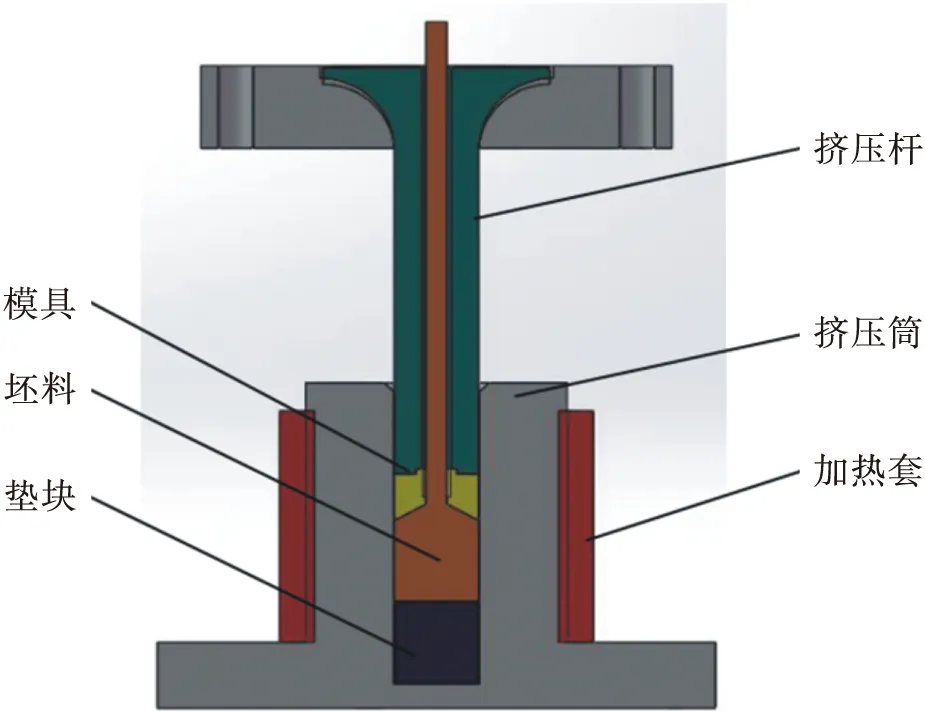

试验材料选用纯度为99.99%的高纯铜铸锭,其高度为50 mm,直径为49 mm.试验所用反向挤压装置装配图[6]如图1所示.挤压温度为350~600 ℃,温度间隔为50 ℃,挤压速度为1 mm/s,挤压比为16.67.利用240~5 000#砂纸对试样进行水磨处理,随后进行电解抛光和腐蚀处理,抛光液选用磷酸+蒸馏水溶液(体积比为3∶4),抛光电压为30 V,抛光电流为5.1~5.2 A,抛光时间为6~15 s.腐蚀液选用氯化铁+盐酸+蒸馏水溶液(体积比为1∶3∶12),腐蚀时间约为10 s.利用OLYMPUS DSX500显微镜进行组织观察,采用X-Pert型DroX射线衍射仪检测挤压棒的宏观织构,利用配备EBSD检测系统的ULTRA PLUS型场发射扫描电镜(FESEM)测量晶粒取向与特殊晶界含量.

图1 反向挤压装置装配图Fig.1 Assembly diagram of reverse extrusion device

1.2 元胞自动机模型参数设置

1.2.1 流动应力模型

本文选取的纯铜本构方程[6-9]为

(1)

1.2.2 动态再结晶体积分数模型

动态再结晶产生的临界条件与峰值应变εp有关,相关表达式[10]为

(2)

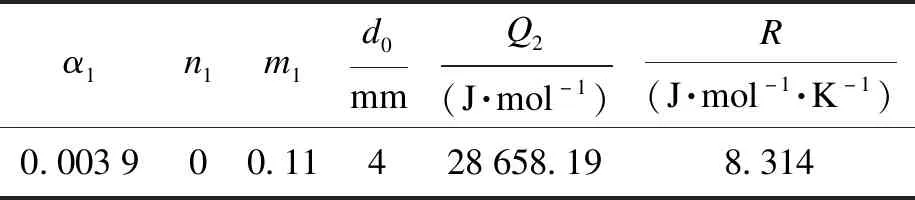

式中:d0为初始晶粒尺寸;Q2为变形激活能;α1、n1、m1、R为相关常数.表1为峰值应变模型参数[6]具体数值.

表1 峰值应变模型参数Tab.1 Model parameters of peak strain

临界应变表达式[6,10]为

εc=0.82εp

(3)

在塑形变形过程中动态再结晶的产生对组织具有明显细化效果.在DEFORM-3D软件中选用JMAK方程来描述动态再结晶的动力学关系,其表达式[10]为

(4)

(5)

式中:Xdrex为动态再结晶体积分数;ε0.5为动态再结晶达到50%时对应的应变;Q3为动态再结晶激活能;βd、kd、a3、h3、n3、m3为相关常数.JMAK方程中的模型参数具体数值[6]如表2所示.

表2 JMAK方程中的模型参数Tab.2 Model parameters of JMAK equation

本文忽略了初始晶粒尺寸对动态再结晶的影响,且稳态晶粒尺寸与变形速率和变形温度有关.平均晶粒尺寸ddrex可以视为Zener-Hollomon参数[6,10-14]Z的方程,相应表达式为

(6)

ddrex=12 636Z-0.176

(7)

式中,Q为激活能.

2 结果与讨论

2.1 挤压温度对组织均匀性的影响

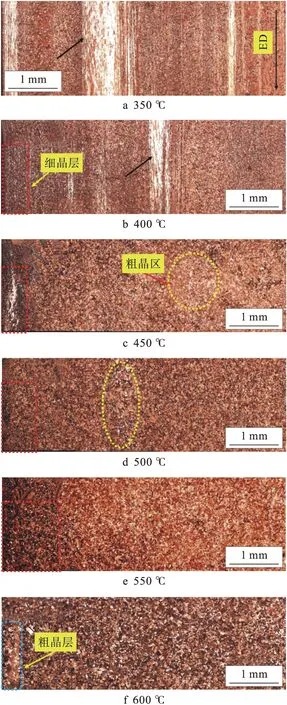

图2为挤压棒纵剖面由边部(最左边)至中心处(最右边)于不同温度下的微观组织.由图2a、b可知,当挤压温度为350~400 ℃时,组织中存在大量条状变形带,与挤压方向基本平行,挤压棒纵剖面上由边部到心部组织均匀性较差(如图2中黑色箭头所示).这是由于当挤压温度较低时,在剪切作用下粗大的原始晶粒被高密度位错分割成一系列具有小角度晶界的亚晶,亚晶沿着挤压方向被拉长形成带状组织,且多晶体材料塑性变形时,各晶粒取向不同,形变时各晶粒内滑移或孪生出现的时间不同,位错间交互作用的强弱也不同,晶粒在变形后的形变储能不同,从而导致变形后组织不均匀.

观察图2可以发现,在400~550 ℃范围内升高温度后动态再结晶程度增大,挤压棒表层出现细晶层,且细晶层宽度随着挤压温度的升高基本呈逐渐增加的趋势.在450 ℃下挤压棒的条状变形带消失,变形晶粒被再结晶晶粒所取代.这是由于升高温度可以降低金属临界变形程度,使得金属产生动态再结晶所需的变形激活能降低,有利于金属发生动态再结晶,且挤压时坯料边部受到强烈的剪切变形,因而变形程度大于中心处,使得坯料外层金属的晶格畸变程度高于心部,因而储存形变能较大的边部优先发生动态再结晶.此外,随着挤压温度的升高,挤压棒边部晶粒发生细化(如图2中红色框选处所示),细晶层宽度大体上随温度升高而增加.当挤压温度升高到600 ℃时,棒材边部出现粗晶层,晶粒有所长大.这是由于当挤压温度进一步升高时,金属原子扩散能力增强,原子运动剧烈,晶界更易发生原子迁移,因而有利于再结晶的形核和长大.

图2 挤压棒微观组织Fig.2 Microstructures of extrusion bars

为了进一步分析挤压温度对挤压棒组织均匀性的影响,采用截线法对晶粒尺寸进行统计,得到挤压温度与挤压棒沿径向晶粒尺寸变化关系,结果如图3示.由图3可见,当挤压温度低于550 ℃时,挤压棒由边部到中心处的晶粒尺寸基本呈现先增加后降低的趋势,说明挤压棒边部存在细晶层.当温度高于550 ℃时,挤压棒由边部到中心处的晶粒尺寸首先降低随后趋于稳定,说明挤压棒边部存在粗晶层,这与图2中的微观组织分析结果相对应.当挤压温度为550 ℃时,挤压棒晶粒尺寸变化曲线最为平直,波动幅度最小,表明550 ℃挤压时晶粒尺寸偏差最小,组织均匀性最好.

图3 挤压温度与挤压棒晶粒尺寸关系Fig.3 Relationship between extrusion temperature and grain size of extrusion bars

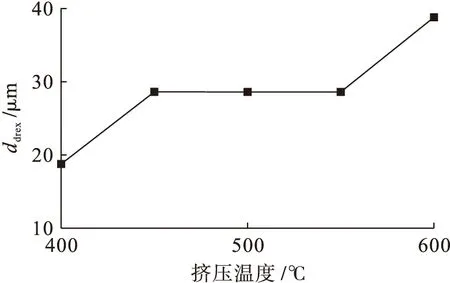

图4为不同温度下挤压棒由边部到中心处的平均晶粒尺寸变化曲线.由图4可知,当挤压温度为450~550 ℃时,平均晶粒尺寸基本保持不变,稳定性较好,随着挤压温度的进一步升高,晶粒长大,晶粒尺寸增加.综上所述,基于微观组织均匀性及晶粒尺寸等因素,高纯铜热加工温度为550 ℃时,挤压棒微观组织均匀性最好,晶粒较为细小,有利于制备出高性能靶材.

图4 挤压棒由边部到中心处平均晶粒尺寸变化Fig.4 Variation of average grain size of extrusion bars from edge to center

2.2 挤压温度对织构的影响

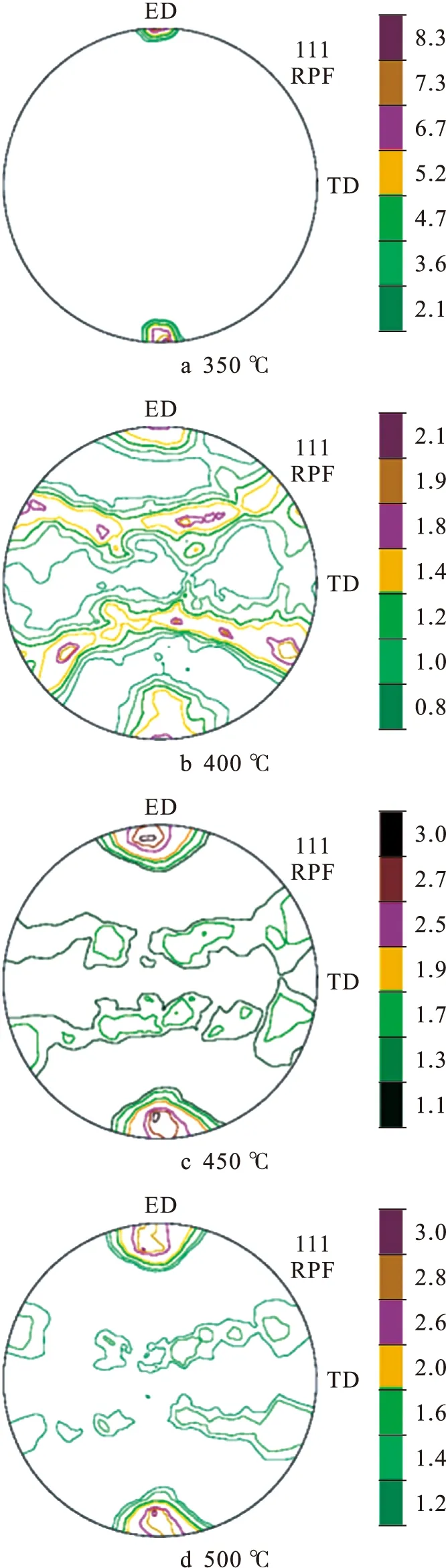

图5、6分别为不同温度下挤压棒的ODF图和极图,彩色标尺数据代表织构强度(无单位).

图5 不同挤压温度下挤压棒ODF图Fig.5 ODF diagrams of extrusion bars under different extrusion temperatures

由图5a和图6a可知,当挤压温度为350 ℃时,强度最高的变形织构为{120}<111>织构,且组织中出现立方织构{100}<100>,此织构是高纯铜中的典型再结晶织构,说明350 ℃时高纯铜已发生再结晶.随着挤压温度的升高,挤压棒变形组织内位错密度降低,产生再结晶织构,变形织构强度降低,此时再结晶织构强度与变形织构相当.由图5b和图6b可知,当挤压温度升高至400 ℃时,挤压棒织构强度较350 ℃时明显降低,这是由于升高挤压温度使得挤压棒组织内再结晶程度显著提高,晶粒密度增大,晶粒各向异性增强,因而织构强度弱化,此时挤压棒内<100>//ED(挤压方向)织构强度较大,主要织构类型为{122}<100>织构.由图5c和图6c可见,当挤压温度继续升高至450 ℃时,挤压棒极密度逐渐降低,织构强度降至最低,且变形织构消失,织构类型由变形织构转变为再结晶织构,挤压棒内主要织构类型为<100>+<111>//ED.由图5d和图6d可见,当挤压温度达到500 ℃时,挤压棒极密度较450 ℃时变化不大,且织构强度受挤压温度变化的影响很小.

图6 不同挤压温度下挤压棒极图Fig.6 Pole diagrams of extrusion bars under different extrusion temperatures

2.3 变形区不同位置对再结晶及特殊晶界的影响

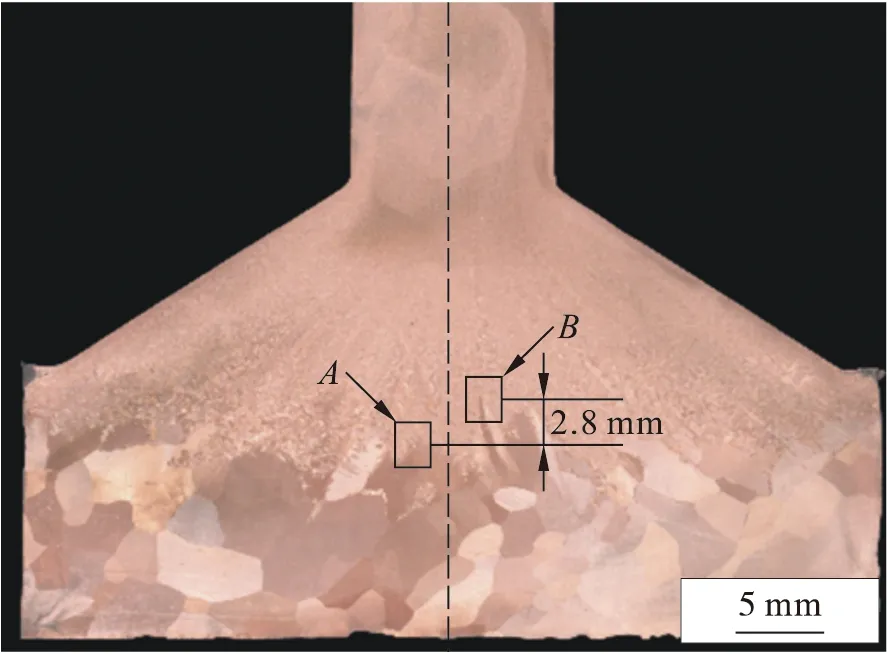

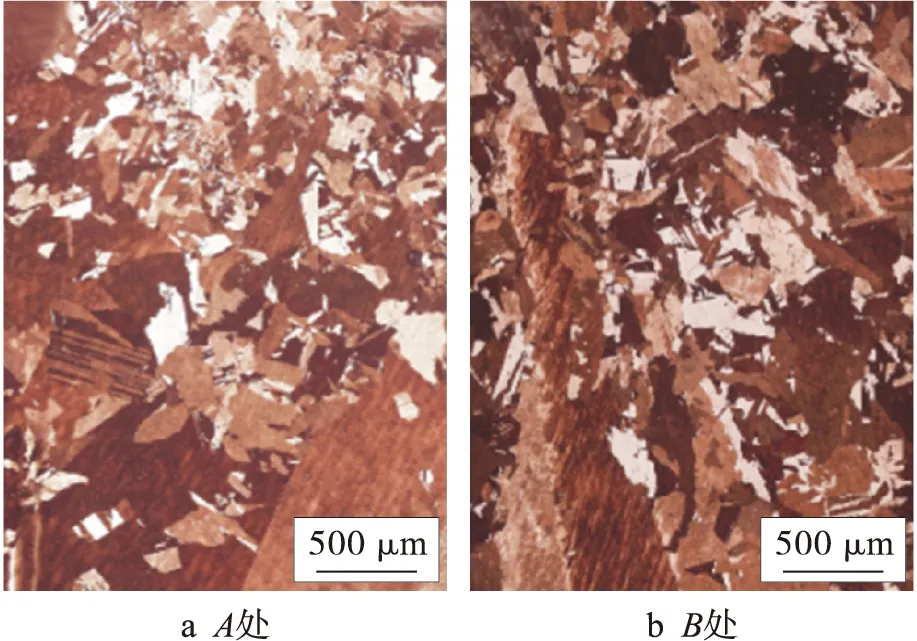

为进一步分析变形区内不同位置对挤压棒组织的影响,对450 ℃挤压温度下变形区内不同位置进行EBSD检测,取样位置如图7所示.图7中A、B同处于变形区内,但B处变形程度高于A处,可以通过EBSD分析不同变形程度对动态再结晶程度以及特殊晶界含量的影响.图8为A、B处的微观组织形貌.由图8可见,A、B处都位于变形区内粗大晶粒与再结晶细小晶粒的交界处,两处晶粒基本都发生了变形和动态再结晶.

图7 450 ℃时EBSD取样位置示意图Fig.7 Schematic diagram of EBSD sampling locations at 450 ℃

图8 不同位置处微观组织Fig.8 Microstructures at different locations

图9为A、B两处的动态再结晶分布图.由图9可知,A处存在大量亚晶,组织中再结晶晶粒较少,处于变形组织向再结晶组织转变的过渡状态;B处再结晶晶粒较多,再结晶程度明显高于A处.这是由于铜为面心立方金属,层错能较低,动态回复不能完全消除加工硬化,增大变形程度后金属内部的位错密度增加,由位错应力场造成的畸变能也随之增加,进而促进动态再结晶的产生.

图9 不同位置处动态再结晶分布Fig.9 Distribution of dynamic recrystallization at different locations

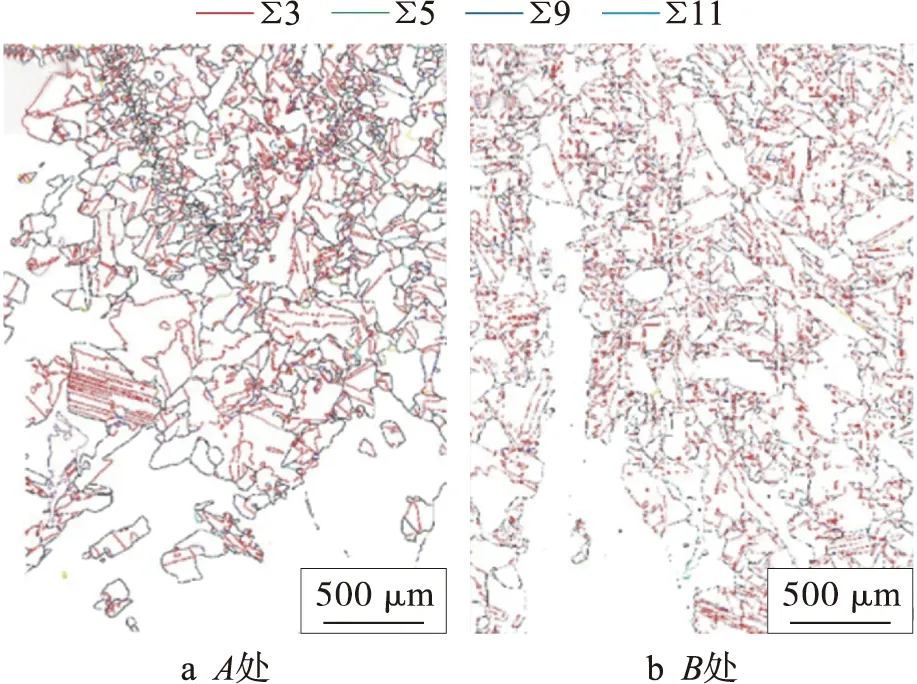

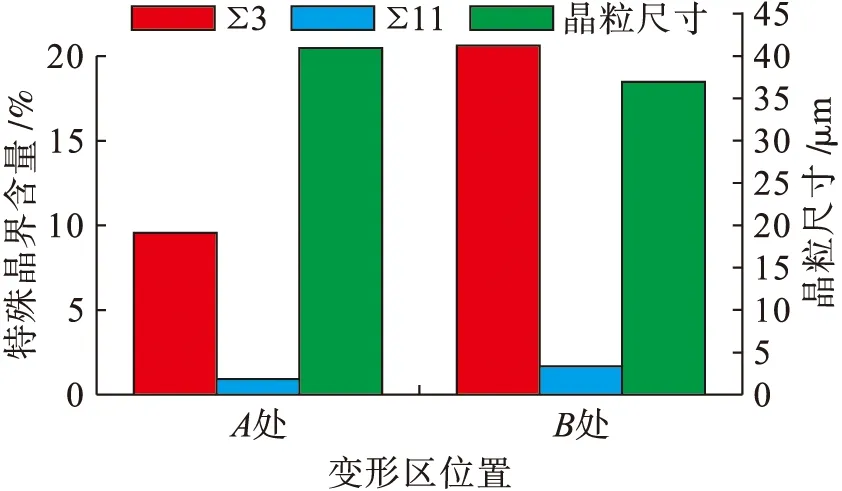

利用HKL-Channel5软件对A、B两处特殊晶界含量及晶粒尺寸进行统计分析,结果如图10、11所示.由图10、11可知,A、B处特殊晶界主要类型为Σ3及Σ11,且B处特殊晶界含量明显高于A处.相关研究[6]表明,Σ3晶界含量的提高有利于阻碍晶界迁移,提高晶界稳定性并细化晶粒.综上所述,变形程度的小幅度增加有利于提高再结晶程度和特殊晶界含量并细化晶粒,因而可大大提高高纯铜溅射靶材薄膜溅射的质量.

图10 不同位置处特殊晶界Fig.10 Special grain boundaries at different locations

图12为当挤压温度为450 ℃时,由CA模型预测得到的A、B两处平均晶粒尺寸变化图.由图12可知,整体而言B处晶粒尺寸小于A处,且随着变形程度的增加,晶粒尺寸逐渐减小.当挤压结束时,由CA模型预测的A处晶粒尺寸为19 μm,B处晶粒尺寸为15.2 μm,与试验结果相比,其相对误差分别约为6%和15.6%,误差值均小于20%,说明理论模型具有一定的可靠性及适用性.

图11 不同位置处特殊晶界含量及晶粒尺寸Fig.11 Content and grain size of special grain boundaries at different locations

图12 450 ℃时不同位置处平均晶粒尺寸Fig.12 Average grain size of different locations at 450 ℃

3 结 论

通过以上分析可以得到如下结论:

1)当挤压温度为350~500 ℃时,挤压棒边部存在细晶层,其宽度基本上随挤压温度升高而增加;当挤压温度为600 ℃时,挤压棒边部存在粗晶层;挤压棒550 ℃时,挤压棒组织均匀性最好,晶粒较为细小,因而高纯铜最优挤压温度为550 ℃.

2)350 ℃挤压时挤压棒中出现{110}<100>再结晶织构,450 ℃挤压时挤压棒中的变形织构消失,织构类型由变形织构转变为再结晶织构,升高挤压温度有利于增加再结晶程度并降低织构极密度.

3)当挤压温度不变时,增大变形程度有利于增加特殊晶界Σ3和Σ11的含量,有利于增加挤压棒组织中退火孪晶数量,使得晶界稳定性提高,再结晶程度增大,且晶粒细化效果较好.

4)CA模型预测模拟结果与试验结果相吻合,其相对误差小于20%,证明了理论模型的可靠性和适用性.