皂化油对动力电池一致性的影响

2021-09-27杜恩生苑景春陈加成

杜恩生,苑景春,陈加成

(浙江南都电源动力股份有限公司,浙江 杭州 310000)

1 引言

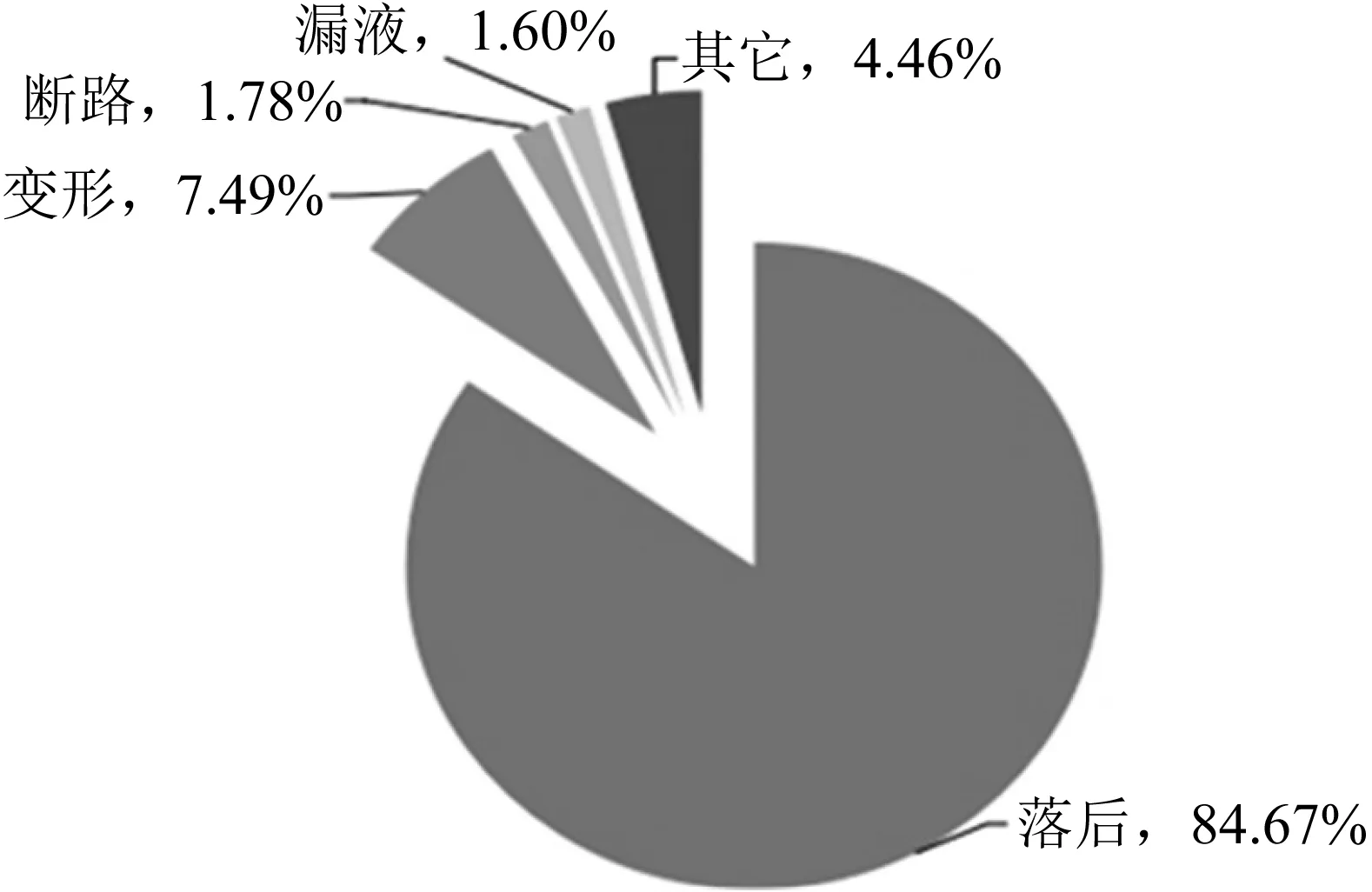

动力电池一致性对整组电池使用寿命至关重要[1],一致性差就会造成单只落后,整组电池使用寿命缩短[2],质保期内市场退货的动力电池80%以上是因单只落后造成的。因此,研究动力电池单只落后的原因就显得尤为重要。铸板时,每3 min~5 min就会对铸板机的切刀喷一次皂化油,以此来冷却和润滑切刀[3],即铸板栅每60片左右就会喷一次皂化油。由于操作员工喷皂化液的不均一性及不规范性等人为因素,铸板时,切刀上喷皂化油后,会有1%~2%的大片板栅上会沾染皂化油。为了验证板栅上沾染皂化油后对动力电池一致性的影响,本文进行了严格的验证。

图1 市场退货电池Fig.1 Market returned batteries.

2 实验部分

2.1 主要材料及仪器

材料:皂化油、浸皂化油的正负板栅和极板、未浸皂化油的正负板栅和极板、浸皂化油的极板装配成的浸润电池、未浸皂化油极板装配成的未浸润电池。

仪器:金帆测试仪、扫描电子显微镜(日立S-S400N II型)、金相显微镜(德国自动单盘金相ATM SAPHIR550型)、全自动研磨抛光机。

2.2 实验步骤

2.2.1 实验设计

分别准备同批次两组正负板栅各若干,一组正、负板栅浸泡在皂化油中1 min,取出在车间晾干,然后正常涂板、固化干燥、分刷片、板栅浸皂化油的极板称重配极群后组装电池,另外一组未浸润板栅也按照上述工艺制作成未浸润电池,验证板栅浸皂化油后对电池一致性的影响。

2.2.2 板栅处理

板栅浸皂化油1 min,取出并在车间内晾干。如图2所示浸皂化油的板栅颜色比正常板栅黑。

图2 浸泡皂化油的板栅(左)颜色发暗与正常板栅(右)银白色Fig.2 The color of the grid (left) soaked in saponified oil is dark Silver white with normal grid (right).

2.2.3 极板制作与检验

浸皂化油的板栅晾干后与正常不沾染皂化油的板栅一起涂板,正常固化干燥后,板栅浸泡皂化油的极板与同批次同位置固化干燥的正常极板外观对比,板栅浸泡皂化油的极板有裂纹,正常极板没有裂纹,对比图片如图3和图4所示。

图3 浸泡皂化油的板栅正极板(左)颜色发暗,正常正极板(右)颜色发黄Fig.3 The color of the grid positive plate (left) soaked in saponified oil was dark,and the color of the normal positive plate (right) was yellow.

图4 浸泡皂化油的板栅负极板(左)有裂纹颜色发暗与正常负极板(右)无裂纹颜色白灰Fig.4 The negative plate of the grid soaked in saponified oil (left) has cracks and the color is dark and the normal negative plate (right) has no cracks and the color is white and gray.

板栅浸泡皂化油的极板与同批次同位置固化干燥的正常极板做铅膏强度对比,铅膏强度检测方法:待检生极板位于1 m高度,生极板板面与水平地面平行,自由落体到干燥的水平水泥地面,共跌落3次。跌落前的重量W1,跌落后的重量为W2,计算失重量=(W1-W2)/W1*100%,共测3次取平均值。对比数据如表1所示,从表中可以得到以下结果。

试验的6-DZM-20正板栅浸皂化油后的极板铅膏强度掉膏率,是正常正极板铅膏强度掉膏率的0.88%/0.31%=2.84倍;试验的6-DZM-20负板栅浸皂化油后的极板铅膏强度掉膏率,是正常负极板铅膏强度掉膏率的0.77%/0.53%=1.45倍。

然后将板栅浸泡皂化油的极板与同批次同位置固化干燥的正常极板的铅膏敲掉后,对比活性物质与板栅结合处的腐蚀层,见图5和图6。

浸皂化油的正板栅涂板、固化干燥后,铅膏与板栅界面结合处腐蚀层明显不如正常极板铅膏与板栅结合处腐蚀层好;浸皂化油的负板栅涂板、固化干燥后,铅膏与板栅界面结合处腐蚀层与正常极板铅膏与板栅结合处腐蚀层相比,现象不明显。有文献研究发现皂化油对铁基粉末冶金和铸件制品有发黑作用[4],因此,可以推断它对其他金属也有一定的腐蚀作用,下文通过对界面分析可证实这一点。

表1 板栅浸皂化油极板与正常极板铅膏强度对比Table 1 Comparison of the strength of lead paste between grid dipping saponified oil plate and normal plate.

图5 正极板敲掉铅膏后板栅界面:正常(左)颜色发黄,浸皂化油(右)颜色发暗Fig.5 The grid interface after knocking off the lead paste on the positive plate:the normal (left) color turns yellow.The saponified oil (right) is dark in color.

图6 负极板敲掉铅膏后板栅界面:正常(左)颜色发灰,浸皂化油(右)颜色发暗Fig.6 The grid interface after knocking out the lead paste on the negative plate:the normal (left) color is gray The saponified oil (right) is dark in color.

2.2.4 电池装配

将制作完成的两种极板分别进行正常装配,表2为浸润电池和未浸润电池的装配数据,从数据上看装配压力无较大差异。

表2 试验电池组装数据Table 2 Test battery assembly data.

2.2.5 电池化成

对装配完成的两种电池进行电池内化成,如图7所示。整个化成期间,6-DZM-20板栅浸皂化油的电池温度平均值比正常电池高0.67 ℃,平均电压比正常电池高0.02 V。(注:电池同路化成,采集数据的电池化成位置:板栅浸皂化油试验电池位于57架A上1第18只,正常电池位于57架A上1第10只,20只/路,板栅浸皂化油试验电池散热条件优于正常电池)。

图7 化成温度电压曲线图:1#(浸润电池)2#(未浸润电池)Fig.7 Temperature and voltage curve of formation:1# (soaked battery) 2# (unsoaked battery).

2.2.6 电池测试

电池化成后按正常配组工艺配组,将板栅浸皂化油的浸润电池与未浸润电池配在同组检测。基本性能测试项如表3所示,整组常温循环寿命测试如图8所示。其中1#是两个单格的板栅浸皂化油的浸润电池,2#、3#、4#是未浸润电池。

图8 循环寿命测试曲线:(a)循环放电单体电压;(b)循环放电容量;(c)循环放电终止电压差Fig.8 Cycle life test curve:(a) Cyclic discharge cell voltage;(b) Cyclic discharge capacity;(c) Cyclic discharge termination voltage difference.

表3 6-DZM-20板栅浸皂化油试验Table 3 6-DZM-20 grid saponification oil test.

从表3可以看出4只电池的开始的一致性较好,常温、低温容量和大电流放电均合格,但是在做低温容量时,浸润电池1#的终止电压开始呈现单只落后的趋势。图8则是在表3三次常温容量的基础上继续做循环实验,从图8(a)中可以看到,随着循环的进行,浸润电池1#的终止电压越来越低,压差也越来越大(图8(b)),容量在80次循环内下降了约3 Ah(图8(c))。按照这个趋势,该组电池循环不到200次即降到寿命终止容量(一般为额定容量的70%),这较大地影响了整组电池的实际使用效果。

3 结果与讨论

3.1 铅膏界面分析

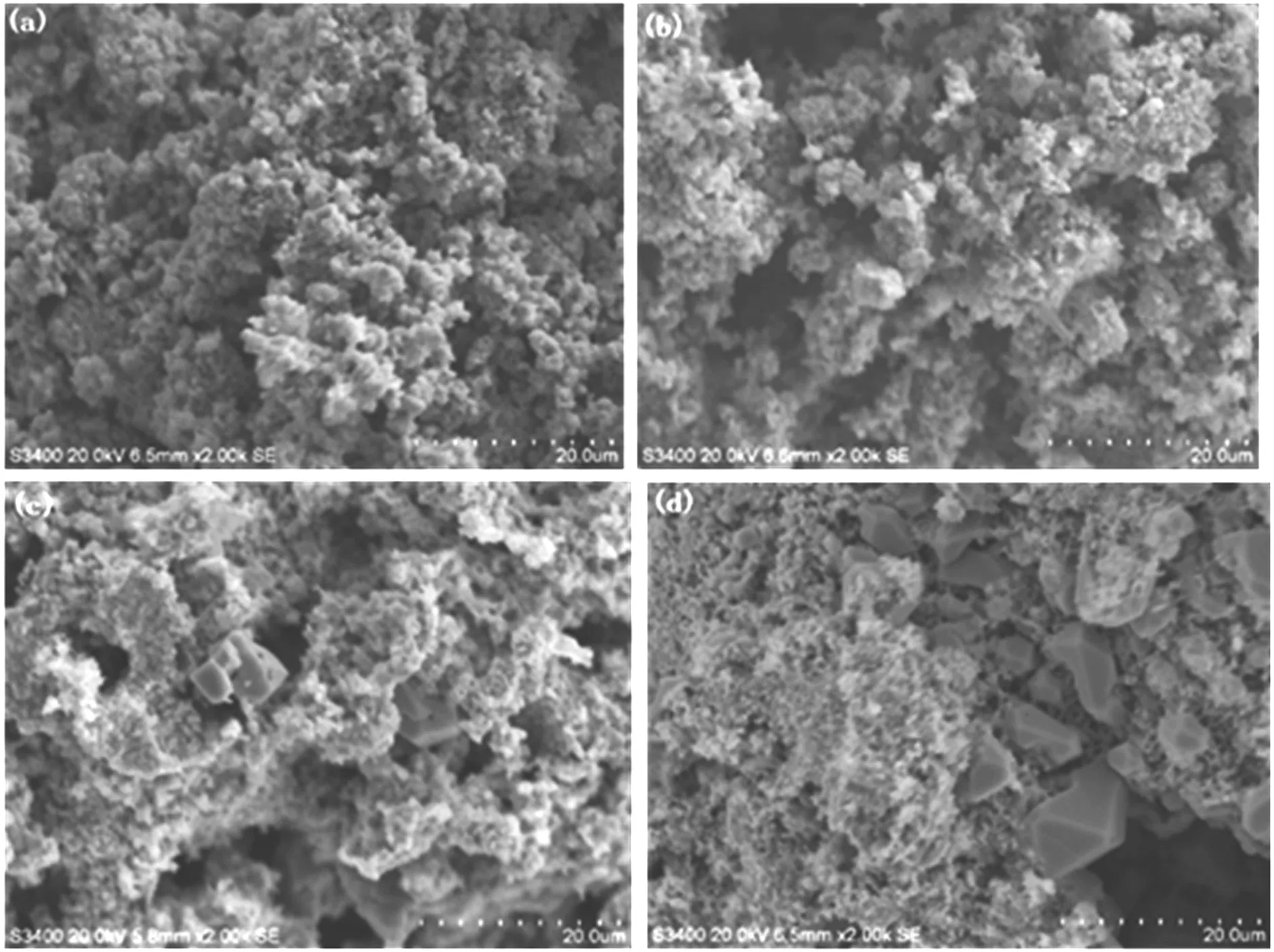

由于两个单格的板栅浸皂化的1#浸润电池提前失效,所以我们对其进行解剖取样分析,我们分别取了其中未浸润电池的两个单格和板栅浸皂化油的两个单格的正铅膏和正负板栅。正铅膏的SEM(扫描电子显微镜)见图9,其中图9(a-b)是正常单格,图9(c-d)是板栅浸皂化油的两个单格。

图9 铅膏的SEM图像(a)(b)是未浸润电池单格铅膏界面;(c)(d)是浸润皂化油板栅的两个单格铅膏界面Fig.9 The SEM images of lead paste.(a) (b) are the interface for the unsoaked battery single-cell lead paste,while (c) (d) is two single-cell lead grid lead paste interface of the saponified oil grid.

可以看出,未浸润电池单格的铅膏SEM状态为海绵或泡沫状的PbO2,未看到颗粒状或晶体状的PbSO4,而板栅浸皂化油单格铅膏的SEM中可见颗粒状的PbSO4晶体,我们知道PbSO4是难溶的,不导电的,难以转化成PbO2。因此,它的存在影响了电池的性能,所以这也是初电压偏低及单只落后的主要原因之一。

3.2 板栅金相分析

图10是板栅的金相图像,其中(1)(2)是负极板栅,(1)是未浸润电池单格的板栅,(2)是浸润电池单格板栅,(3)(4)是正极板栅,(3)未浸润板栅,(4)是浸润皂化油单格板栅。可以看出,未浸润电池的板栅金相边缘较整齐,腐蚀较轻,而浸润皂化油单格板栅金相边缘参差不齐,说明腐蚀程度较深。随着电池循环测试或使用的过程中板栅会已一定的腐蚀速率被腐蚀,至最后较多较深的腐蚀,从而达到它的使用寿命,如果板栅变得易腐蚀,则会导致电池提前失效,达不到设计寿命。因此,也可以合理解释随着循环的进行板栅浸皂化油的电池电压越来越低,直到最后的终止电压。

图10 板栅金相分析(a)(c)是未浸润电池单格板栅金相;(b)(d)是浸润皂化油板栅的两个单格板栅金相Fig.10 The metallographic images of the grid.(a) (c) is the unsoaked battery single-grid metallography.(b) (d)are the metallographic phase of two single-grid grids that are impregnated with saponified oil grids.

4 结论

浸润皂化油的板栅、极板在外观上都较差,板栅腐蚀程度较深;装配的电池在化成过程中温度和电压略有差异;在测试尤其是循环测试过程中较早地呈现出单只落后的现象;界面分析显示用皂化油的电池铅膏有颗粒状的PbSO4晶体存在,板栅腐蚀程度较深,这都导致了电池的单只落后及提前失效。