涂胶隔膜在软包圆柱锂离子电池中的性能研究

2021-09-27王诚文吕伟军常海涛

瞿 艳,陈 娟,王诚文,吕伟军,常海涛

(福建南平南孚电池有限公司研究开发部,福建 南平 353000)

1 引言

锂离子电池具有高比能量、循环寿命长、无记忆效应、绿色环保的特性,放电电压是镍镉和镍氢电池的3倍,一经问世就受到了人们广泛注意,在便携式电子设备上如移动电话、蓝牙耳机、数码相机和手提电脑等得到了广泛应用[1]。锂离子电池按照包装材料分类可以分为钢壳电池、铝壳电池、塑壳电池、软包装电池。软包锂离子电池采用尼龙层、Al层与PP层三层复合而成的铝塑膜作为外包装,软包锂离子电池的突出优点是其制作过程简单,成本低,重量轻且发生安全隐患的情况下软包电池最多只会鼓气裂开。由于其重量轻便且不会发生爆炸的优点被广泛应用到便携式电子设备。但是软包电池由于外壳铝塑膜的刚性比不锈钢材质差,电池外观易出现变形、鼓胀等尺寸稳定性差的问题。尺寸稳定性差直接影响到电池在电子产品上的装配,因此生产软包电池时如何保证电池尺寸稳定性好,电池尺寸稳定性无限接近钢壳电池成为软包电池生产厂家亟须达到的目标之一。

锂离子电池主要由正极、负极、隔膜、电解液四大部分组成。大多数厂家解决软包电池尺寸不稳定的方法是通过调整电解液配方降低电池内部产气或者通过选用材料结构稳定的正、负极材料尽可能减小电池充放电过程中的膨胀。其实,随着隔膜技术的不断创新,通过改善隔膜也可以在一定程度上提升软包锂离子电池的尺寸稳定性。很多电池生产厂家已表明,采用涂胶隔膜制得的卷芯通过使用模具热压后隔膜上的胶将电极和隔膜粘在一起,使电池变硬,可以解决电池变形问题[2],[3]。本文旨在通过使用涂胶隔膜来改善软包锂离子电池的尺寸稳定性。但是隔膜在锂离子电池中起到隔绝电子,传导离子的功能。隔膜的性能直接影响电池的内阻、倍率、界面结构、容量、循环性能等[4]。因此实验过程中需对电池内阻、倍率、循环、存储性能进行对比评估。

2 实验部分

2.1 实验材料

电解液为珠海生产的,由LiPF6/EC+DMC+EMC组成。

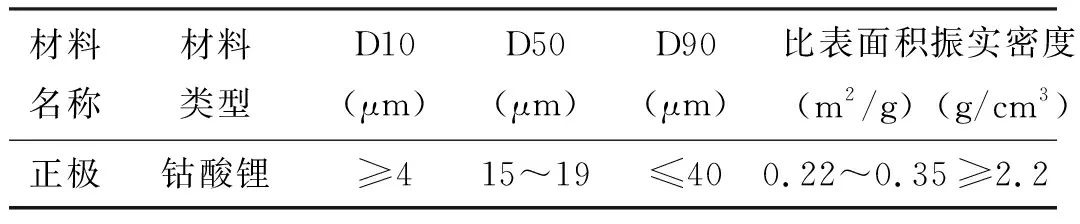

表1 正极活性材料参数Table 1 Physical parameters of cathode material.

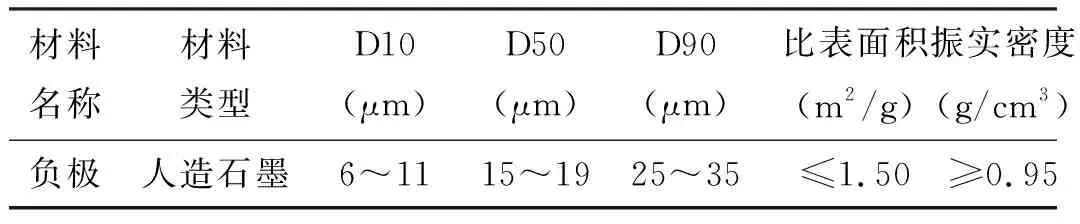

表2 负极活性材料参数Table 2 Physical parameters of anode material.

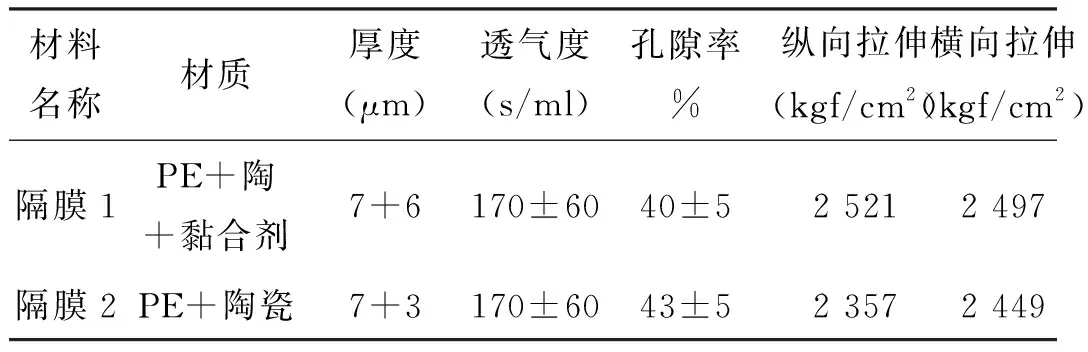

表3 隔膜材料参数Table 3 Physical parameters of separator material.

2.2 电池的制备

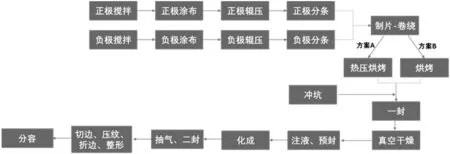

实验用软包圆柱锂离子电池制备工艺流程图如图1所示。

图1 软包圆柱锂离子电池工艺流程图Fig.1 Process flow chart of soft-pack cylindrical lithium-ion battery.

将正极活性物质和导电剂SP按照一定比例进行干混,然后加入PVDF黏结剂和NMP溶剂搅拌均匀。将搅拌均匀的浆料经转移涂布机均匀涂覆在12 mm厚的铝箔上,经过辊压、分条、极耳焊接制成正极片。将负极活性物质、CMC和导电剂SP按照一定比例进行干混,然后加入LA133黏结剂和去离子水搅拌均匀。将搅拌均匀的浆料经转移涂布机均匀涂覆在10 mm厚的铜箔上,经过辊压、分条、极耳焊接制成负极片。卷绕时将制得的正、负极片分别与涂胶隔膜1和普通陶瓷隔膜2进行卷绕制成卷芯。然后按照图1流程将卷芯经过封装、注液等工序制备得到软包圆柱锂离子电池,直径10.3 mm,高度5.4 mm(如图2)。涂胶隔膜制备得到的电池方案定义为A方案,普通陶瓷隔膜制备得到的电池方案定义为B方案。

图1 实验电池示意图Fig.2 Schematic diagram of battery used in the experiment.

3 结果与讨论

3.1 电池的交流内阻

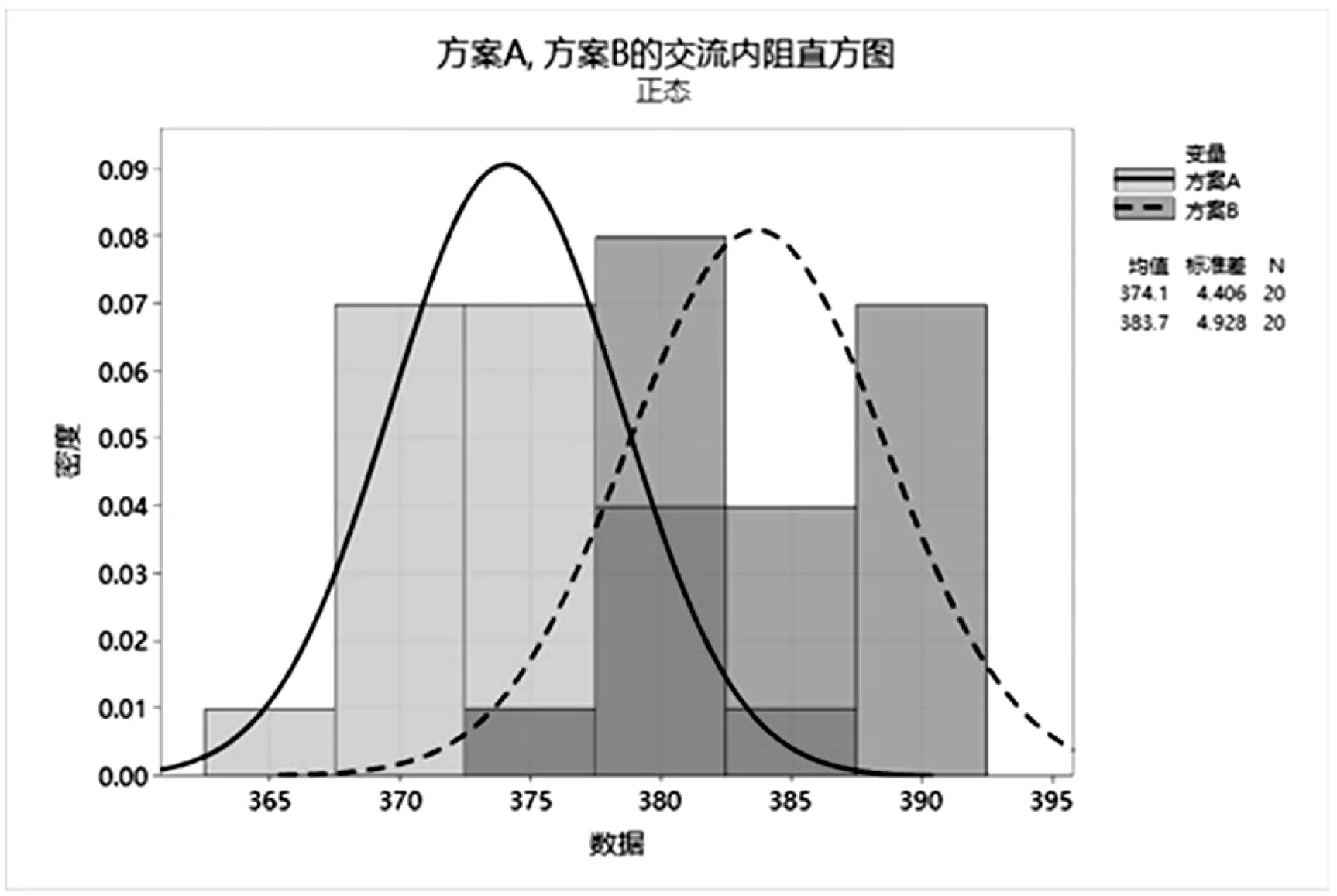

将方案A和方案B各20只电池,以0.5 C恒流充电至4.2 V,4.2 V恒压充电至0.02 C截止后用安柏电压内阻测试仪测试1 kHz交流内阻。

测试结果如图3,方案A交流内阻均值为374.1 mΩ,方案B交流内阻均值为383.7 mΩ。因为方案A选用涂胶隔膜制得的卷芯,在热压后隔膜热熔厚度减小正负极片间的间距减小,缩短了离子扩散距离,从而降低了电池内阻。

图3 方案A,方案B电池交流内阻分布图Fig.3 AC internal resistance distribution of scheme A and B.

3.2 电池的倍率放电性能

将方案A和方案B各2只电池以0.5 C恒流充电至4.2 V,4.2 V恒压充电至0.02 C截止后,以n C电流恒流放电至3.0 V。

由下表4倍率放电性能数据可知,方案A和方案B在1 C及以下倍率性能无明显差异,但是由于方案A卷芯经过热压后使正负极极片间距减小,缩短了离子扩散距离,降低了电池内阻的同时提升了电池的倍率性能,因此1.5 C和2 C倍率性能优于方案B[4]。

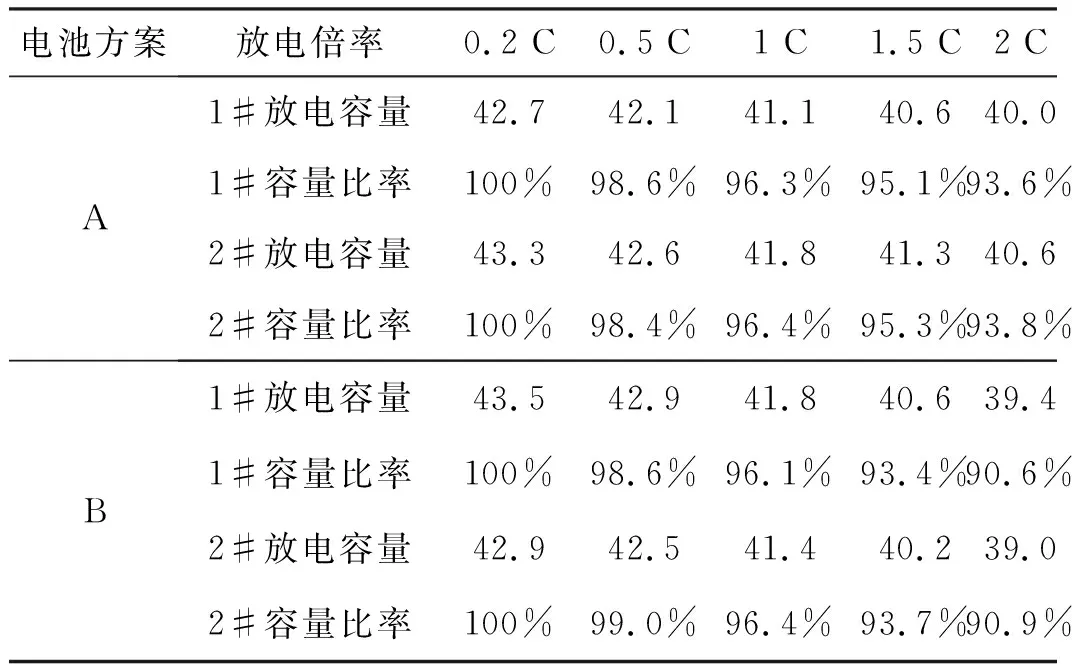

表4 不同倍率放电性能Table 4 Rate discharge performance.

3.3 电池的循环性能

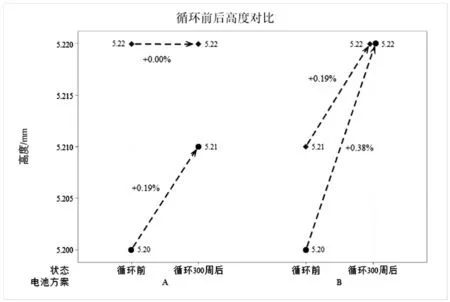

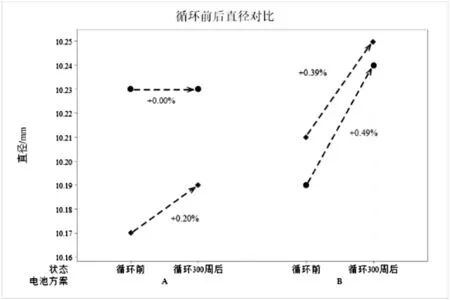

将方案A和方案B各3只电池以2 C恒流充电至4.2 V,4.2 V恒压充电至0.02 C截止后,以0.5 C电流恒流放电至3.0 V。循环每50周测试电池内阻、尺寸变化。图4、图5和图6显示,经过2 C充电0.5 C放电循环300周后方案A的内阻变化率为12%~13%,比方案B内阻变化率小4%,且外观尺寸变化也小于方案B。锂离子电池在充放电过程中极片会发生膨胀收缩,循环多次后由于极片的膨胀收缩会导致隔膜张力变大,且极片间的接触变差,内阻增加。而使用涂胶隔膜的电池,卷芯在生产过程中经过热压后,隔膜中的胶层将电极和隔膜粘在一起,电池充放电过程中隔膜张力受极片膨胀影响减小,电极变形程度减小,因此循环后电池内阻增幅和尺寸变化均小于普通陶瓷隔膜[5]。

图4 方案A,方案B电池循环后内阻变化Fig.4 The internal resistance changes of scheme A and B after cycles.

图5 方案A,方案B电池循环后高度变化Fig.5 The height changes of scheme A and B after cycles.

图6 方案A,方案B电池交流内阻分布图Fig.6 The diameter changes of scheme A and B after cycle.

3.4 电池的存储性能

将方案A和方案B电池以0.5 C恒流充电至4.2 V,4.2 V恒压充电至0.02 C截止后静置在25 ℃环境下存储30天。30天后取出测试电池内阻及尺寸,以0.2 C电流恒流放电至3.0 V测试电池剩余容量,再以0.5 C恒流充电至4.2 V,4.2 V恒压充电至0.02 C截止,0.2 C电流恒流放电至3.0 V,循环3周测试电池恢复容量。

存储测试数据如表5和6所示,方案A电池25 ℃ 100% SOC存储30天后内阻变化率及尺寸变化率均小于方案B。锂离子电池长期存储过程中由于电极活性物质的钝化、溶解或者电极内部材料的分解变质等因素会引起电池性能的衰退,电池内阻相应的增加[6]。对于软包电池而言,内部材料的结构变化也会引起电芯尺寸的变化,当使用涂胶隔膜时,由于经过热压工艺处理,隔膜与电极之前的接触牢固,卷芯硬度增加,在存储过程中电极尺寸的变化也会随之减小。

4 结论

由上述实验数据得出以下结论:

表5 25 ℃ 100% SOC存储30天数据Table 5 30 days storage@25 ℃ 100% SOC.

表6 25 ℃ 100% SOC存储30天数据Table 6 30 days storage@25 ℃ 100% SOC.

(1)采用涂胶隔膜制备的电池经过热压后,卷芯硬度增加,电池尺寸稳定性更好。

(2)采用涂胶隔膜制备的软包圆柱锂离子电池尺寸稳定的情况下对电池性能没有影响,且可降低内阻,提升电池倍率性能、循环和存储内阻变化性能。

(3)软包锂离子电池尺寸稳定性不仅可以通过正极、负极和电解液来改善,也可以通过隔膜进行改善。