高温干烧和水湿环境对水泥石结构性能的影响

2021-09-27薛国庆刘旭汤明光于成超罗佼付强

薛国庆 刘旭 汤明光 于成超 罗佼 付强

1.中海石油(中国)有限公司海南分公司;2.西南石油大学石油与天然气工程学院

目前世界常规原油的可采储量远不如稠油资源[1],但稠油油藏黏度高、开采难度大。为提高其采收率,热力采油技术现已普遍应用[2-3]。但在此过程中,水泥石将反复多周期承受高温,极易导致力学性能衰退、孔渗性增加,从而影响稠油井生产寿命[4]。为此,准确探究、评估及预测水泥石在井下的耐高温能力一直是国内外工程界和学术界的关注焦点和研究重点。

G 级油井水泥是稠油井固井施工应用最为普遍的材料,但有研究表明,养护温度达110 ℃时,水化产物C—S—H 将出现晶型转变,使水泥石强度衰退、渗透率增加[5-6];养护温度达200 ℃时,水泥体系中部分“链状”或“网状”的C—S—H 将转变为单岛硅酸盐[7],其微观结构和完整性会遭到破坏;养护温度在400 ℃以上时,Ca(OH)2将脱水分解转化为CaO,并在水泥石中产生粗大孔隙及裂纹[8-9]。于是有学者提出向硅酸盐水泥中掺入35%~40%的石英砂,以形成低钙硅比的水化产物[10-12]。根据程小伟等[13](2016)的报道,该方法可有效提高水泥石的耐温能力至300 ℃左右。然而,目前室内实验评价水泥石的耐温能力,大都是在干燥环境下高温持续养护,该方法并未考虑地层水湿条件及稠油热采周期性注蒸气高、低温环境对水泥石结构的影响,因此所得的实验结果难以准确反映水泥石在井下的实际状态。

为了准确掌握稠油热采水泥石在水湿环境下力学性能及微观结构的变化规律,笔者利用实验室设计的超高温水湿模拟养护装置,并以新疆油田红浅稠油区块工况(温度310~320 ℃,大部分井循环6~8 轮次)为依据,研究不同养护环境对水泥石力学性能的影响,再结合X 射线衍射仪、热分析仪、氮吸附仪及扫描电镜研究养护环境对水泥石化学结构、孔隙结构及微观结构的影响。

1 实验系统及方法建立

1.1 实验材料和配方

主要实验材料有G 级油井水泥、石英砂、降滤失剂、分散剂等。G 级油井水泥由新疆天山水泥有限公司提供,其余材料均由西部钻探钻井工程技术研究院提供。水泥浆配方为:500 g G 级水泥+175 g石英砂+15 g 降滤失剂+2 g 分散剂+280 g 水。G 级水泥和石英砂的化学成分见表1。

1.2 实验方法

1.2.1 水泥石养护过程及温度制度

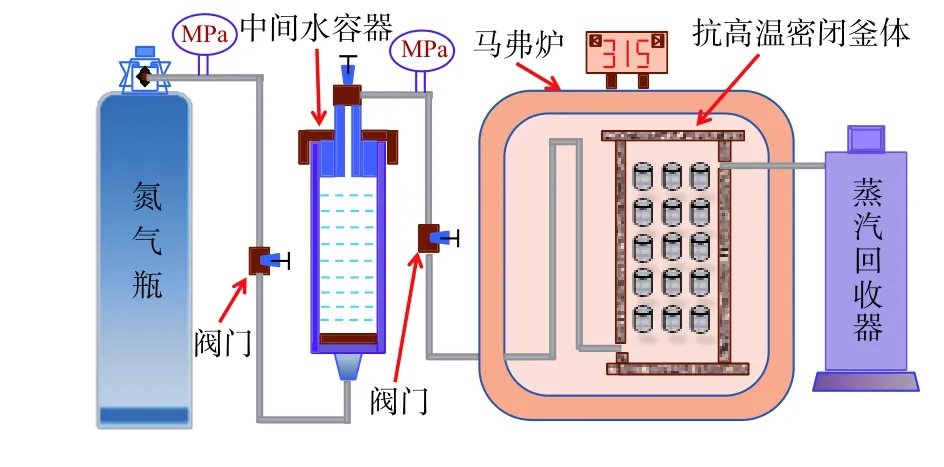

按照GB/T 19139—2012 标准[14],将G 级水泥、石英砂、外加剂和水等材料配制成水泥浆并注入模具中(模具尺寸25.4 mm×25.4 mm),接着将其置于25 ℃水浴锅中养护14 d,脱模后放入马弗炉并在315 ℃环境下养护至目标龄期。为了研究水泥石在水湿环境下的力学性能,建立了如图1 所示的超高温水湿模拟养护装置。该装置采用马弗炉加热,达到预定温度后再利用氮气瓶对中间水容器加压,容器底盖缓慢上移的同时水会顺着管线流入抗高温养护密闭釜体,水在高温环境下即刻变成水蒸气。

图1 超高温水湿模拟养护装置Fig.1 Ultra-high temperature water wet simulation curing device

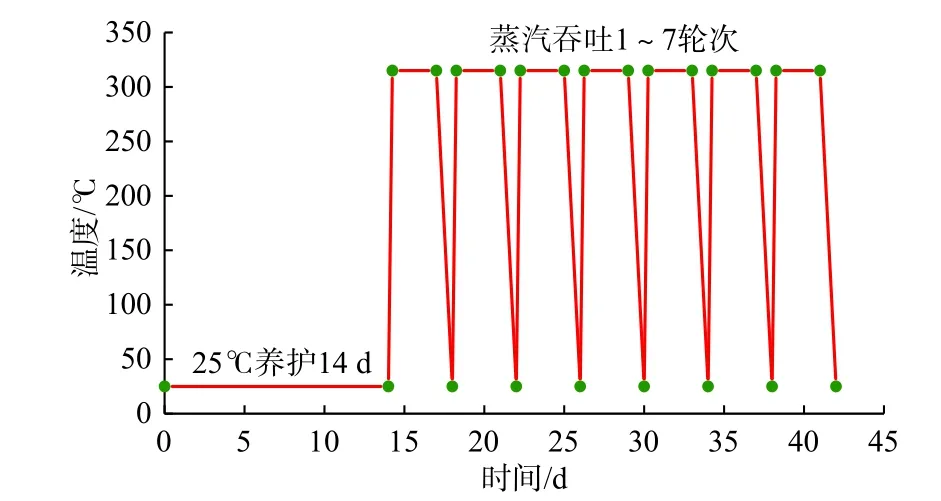

稠油井一般采用“常温固井,高温开采”的模式,为了模拟交变超高温过程,马弗炉在1 ℃/min 的升温速率下,由常温升至315 ℃并保温3 d,再用1 d时间自然降至室温。取出部分水泥石样品分析力学性能及微观结构,重复上述过程7 次,其温度制度如图2 所示。

图2 水泥石养护温度制度Fig.2 Set cement curing temperature system

1.2.2 抗压强度测试

利用沈阳石油仪器研究所生产的微机控制恒应力压力机(型号:OWC-300D),以1.2±0.1 kN/min 加载速率,测试养护至预定龄期水泥石的抗压强度。

1.2.3 XRD 及TG 测试

利用X 射线衍射仪(型号:DX-2700)分析不同养护环境下水泥石的物相组成变化。该仪器利用40 kV 和30 mA 直流电的Cu-kαX 射线管,在0.02 (°)/s的速率下,得到水泥石样品(2θ从5°~60°)的X 射线衍射图谱。此外,利用热分析仪(型号:DSC823 TGA/SDTA85/e)得到水泥石在100~1000 ℃ (升温速率为10 ℃/min)范围内的质量损失量。

1.2.4 孔隙结构及微观形貌

利用北京金埃谱科技有限公司生产的氮吸附比表面及孔径分布仪(型号:F-Sorb3400)得到水泥石的氮气吸附和脱附曲线,结合BET 方法获得水泥石的比表面积,结合BJH 方法计算水泥水化产物的纳米孔隙结构。同时,将养护至规定龄期的水泥石破碎成小块,置于无水乙醇中浸泡以终止水化,而后置于50 ℃真空干燥箱中干燥至恒重。取新鲜断面,利用美国FEI 公司生产的环境扫描电子显微镜(型号:Quanta450)观察不同养护环境下水泥石的微观形貌。

2 结果与讨论

2.1 养护环境对水泥石抗压强度的影响

图3 为不同养护环境下水泥石力学性能的测试结果。由图可知,交变超高温养护两个轮次后,水泥石抗压强度不减反增。通过实验分析总结,一方面是因为温度的升高使水泥石内部未水化完全的物质加速水化,另一方面则是高温加速了石英砂的火山灰反应,从而提高水泥石的抗压强度。然而,随着交变超高温养护轮次的增加,水化反应基本完全,此时该反应的正向作用已小于超高温及巨大温差对水泥石所产生的负面影响,即水泥石在不同养护环境下的抗压强度均有所降低,但下降速率存在明显差异。当交变超高温养护阶段结束后,干烧环境下水泥石抗压强度由28.7 MPa 降至23.62 MPa,降幅为17.7%,而水湿环境则由29.54 MPa 降至27.68 MPa,降幅为6.3%,且与干烧环境相比,抗压强度提高了14.67%,即水泥石在水湿环境下抗压强度发展更为稳定。根据Wang 等[15](2015)的实验结果可知,水泥石本身属于非均质脆性材料,在高温环境下发生的晶型转变会影响力学性能发展,同时,巨大温差的冲击也会在水泥石中产生内应力及裂纹,从而不利于力学性能及完整性的发展。为进一步探究养护环境对水泥石力学性能的影响机理,对干烧及水湿环境下水泥石的化学结构、孔隙结构及微观结构进行深入探究。

图3 不同养护环境下水泥石抗压强度变化Fig.3 Change of the compression strength of set cement under different curing environments

2.2 养护环境对水化产物化学结构的影响

2.2.1 XRD 分析

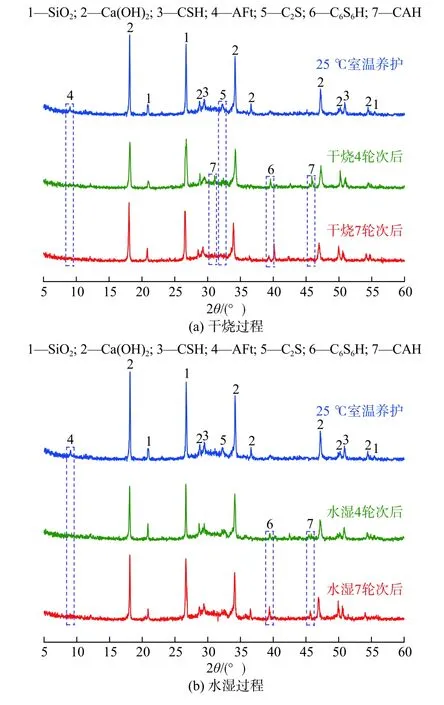

图4 为水泥石在不同养护环境下的XRD 测试结果,可以看出,常温养护14 d 后水泥石的主要物相有钙矾石(衍射特征峰2θ=9.06°)、Ca(OH)2(2θ=18.14°)、SiO2(2θ=26.72°)、C—S—H(2θ=29.46°)及C2S(2θ=32.24°)。由于C—S—H 的形态不固定,除少量以结晶态存在,其余大部分为无定形态,故在XRD 图谱中的特征峰并不明显。

图4 不同养护环境下的水泥石XRD 图谱Fig.4 XRD spectrum of set cement under different curing environments

对比常温养护与交变超高温养护的水泥石XRD 图谱可知,高温养护后硅酸二钙(C2S)特征峰明显降低,这表明常温养护14 d 的水泥石水化反应并不完全,且温度的升高有利于浆体持续水化,该反应本身就是颗粒自填充的过程。由此可知,在交变超高温养护的最初阶段,水泥石抗压强度有所回升,但在后期,由于水化反应基本完全,持续超高温和巨大温差的负向作用不利于水泥石力学性能的发展,这与图3 的研究结果一致。

交变超高温干烧4 轮次后,水泥石中部分晶体结构发生了改变。钙矾石特征峰消失,并在2θ=31.06°和2θ=45.88°处形成新的特征峰。根据Damidot 等[16](1992)的研究结果可知,高温下钙钒石可受热分解为水化铝酸钙(C—A—H)。干烧7 轮次后,水泥石在2θ=40.12°处形成一个新的峰值,基于Krakowiak 等[17](2018)的研究结果可知,高温环境下,部分C—S—H 会发生晶型转变并形成硬硅钙石。该物质比雪硅钙石(C5S6H5)的抗压强度低、渗透率高,但是比α-水化硅酸二钙(α-C2SH)性能好得多,短期内硬硅钙石的形成可稳定水泥石的力学性能,但不能维持长期强度的发展[10]。同时,水泥石经水湿环境养护后,图中并未出现硬硅钙石特征峰,但在2θ=39.42°和2θ=45.66°形成水钙铝榴石(Katoite)特征峰[18],且在2θ=49.92°处,水湿环境下养护的水泥石SiO2峰值更低,这说明SiO2在高温水湿环境下与水泥水化产物反应速率加快,从而能较好地维持水泥石力学性能。

2.2.2 TG 分析

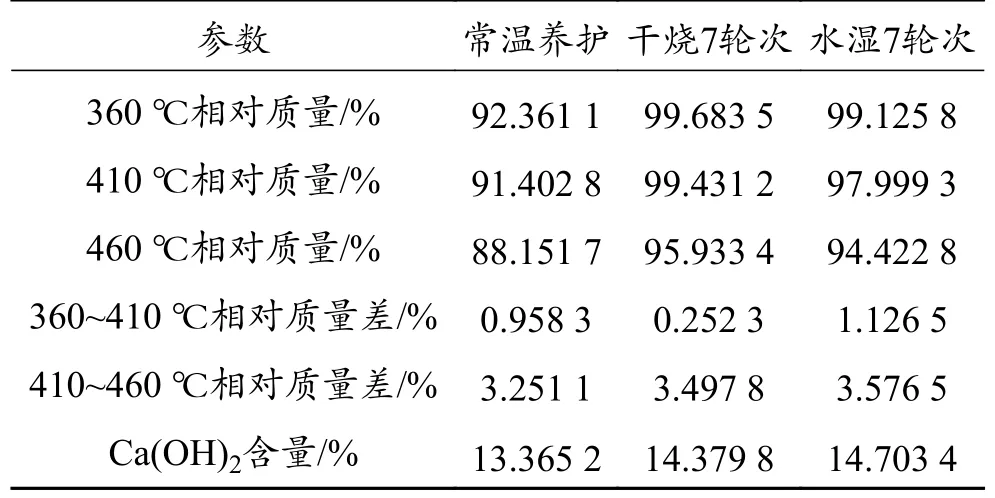

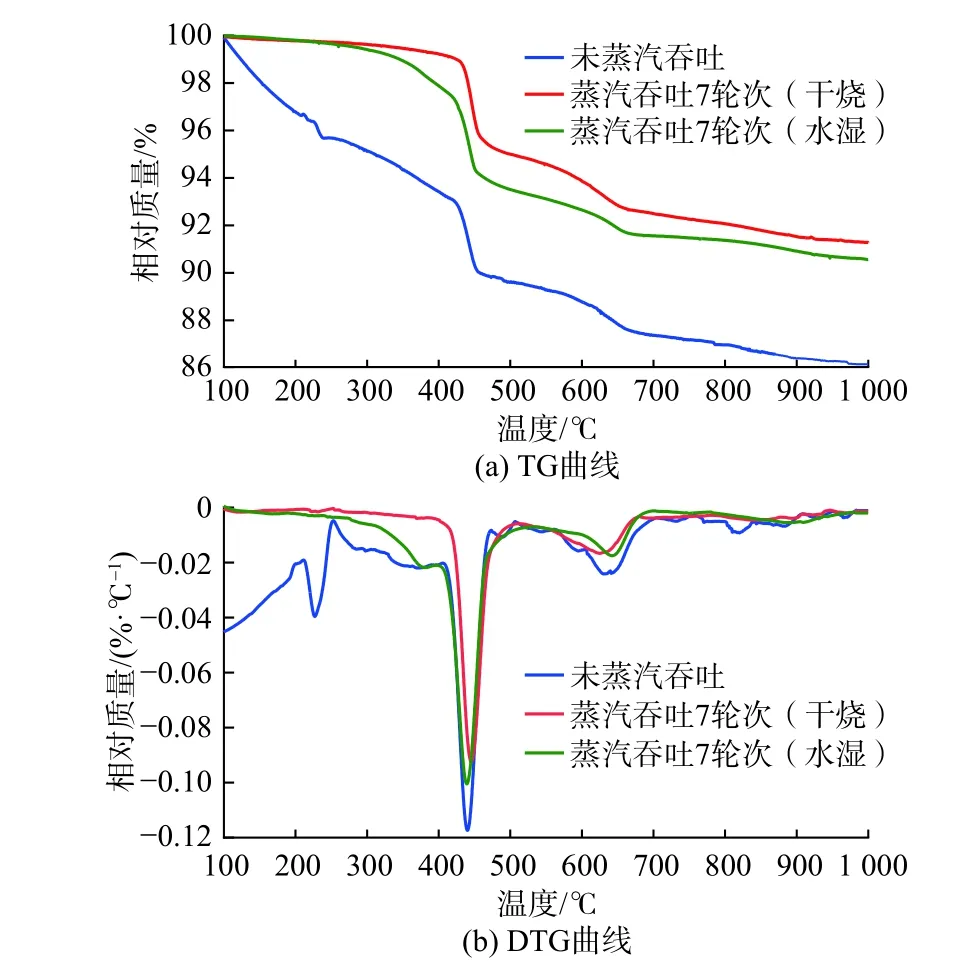

为了对水泥石水化产物的变化规律进行定量分析,选用不同养护环境下的水泥石进行热重测试。结合已报道的硅酸盐水泥体系的热重测试结果可知,TG 曲线上有3 个明显的失重阶段:第一阶段在110 ℃左右,为失去吸附水和C—S—H 脱水分解的过程;第二阶段在450 ℃左右,对应于Ca(OH)2的脱水反应;第三阶段在600 ℃以上,即碳酸盐类物质的分解[19]。由图5(a)的TG 测试结果可知,因常温养护的水泥石自由水、束缚水含量较高,在410 ℃以前质量损失为6.78%,总质量损失为13.87%,较经过交变超高温养护的水泥石大得多,同时,水湿环境下水泥石的质量损失较干烧环境大。

水泥水化产物以Ca(OH)2和C—S—H 为主,但C—S—H 的结构和化学式都很难确定,结合图5(b)的DTG 测试结果可知,该水泥体系的Ca(OH)2分解温度约在410~460 ℃,因此可通过测量Ca(OH)2含量的变化来判断水泥石整体水化反应程度。其中1 克Ca(OH)2分解成0.75 g 的CaO 和0.25 g 的H2O,根据热重曲线显示的质量损失量,可以计算水泥石中Ca(OH)2的含量。表2 为不同水泥石在TG 曲线上不同温度点的相对质量及Ca(OH)2含量的计算结果。对比分析可知,经交变超高温养护后,水泥石中Ca(OH)2含量明显增多,这再次说明常温养护14 d 后水泥水化反应并不完全,且温度升高有利于增加水泥石的水化进程。同时,因水泥石在水湿环境下水化反应更为充分,Ca(OH)2含量更多,其中Ca(OH)2含量的变化可看出水泥石的水化进程。

表2 水泥石在不同温度点的相对质量及Ca(OH)2 含量Table 2 Relative mass and Ca(OH)2 content of set cement at different temperature points

图5 不同养护环境下的水泥石TG 及DTG 测试曲线Fig.5 TG and DTG test curve of set cement under different curing environments

结合图5(a)和表2 还可以看出,在360~410 ℃范围内,水湿环境下养护的水泥石质量损失最大。由此可以证明,此温度段下,该环境下的水泥石中生成了部分耐温能力高达360 ℃的水化产物,而根据Billong 等[20](2020)的研究结果可知,水钙铝榴石的分解温度在300~400 ℃之间,这与XRD 测试结果一致。同时,结合图3 测试结果,水钙铝榴石有利于维持水泥石在高温下的力学性能。

2.3 养护环境对孔隙结构和微观结构的影响

2.3.1 孔隙结构

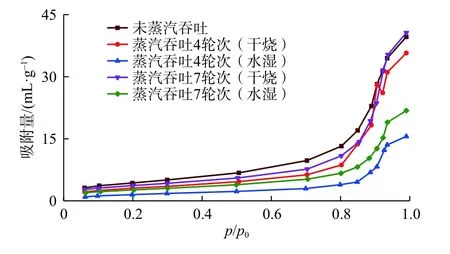

低温低压氮吸附实验曾被广泛应用于测量岩石和纳米材料的孔径发育特征[21-23]。实验测试了不同养护环境下硅酸盐水泥石BET 吸附曲线,从图6中可看出,不论是在蒸汽吞吐4 轮次还是7 轮次后,干烧环境下水泥石的吸附量大,即总孔隙率高,进而不利于水泥石力学性能的发展。因此,结合图3 抗压强度的测试结果可知,在不同养护环境下,孔隙结构的差异可能是导致水泥石力学性能不同的重要原因之一。此外,不论是何种养护环境,蒸汽吞吐7 轮次后的吸附量均大于4 轮次,表明在后期养护阶段,随着高温养护龄期的延长,水泥石孔隙率有所升高。

图6 水泥石BET 吸附曲线Fig.6 BET adsorption curve of set cement

表3 为不同养护环境下水泥石平均孔径测试结果。从中可知,交变超高温养护后水泥石的孔径明显增加,但不论是在养护4 轮次还是7 轮次后,水湿环境下水泥石的平均孔径较干烧环境要低得多,即持续的水湿环境会改变水化产物的结构和数量,从而改变水泥石的孔结构,增强力学性能。

表3 不同养护环境下水泥石平均孔径Table 3 Average pore diameter of set cement under different curing environments

2.3.2 SEM 微观结构

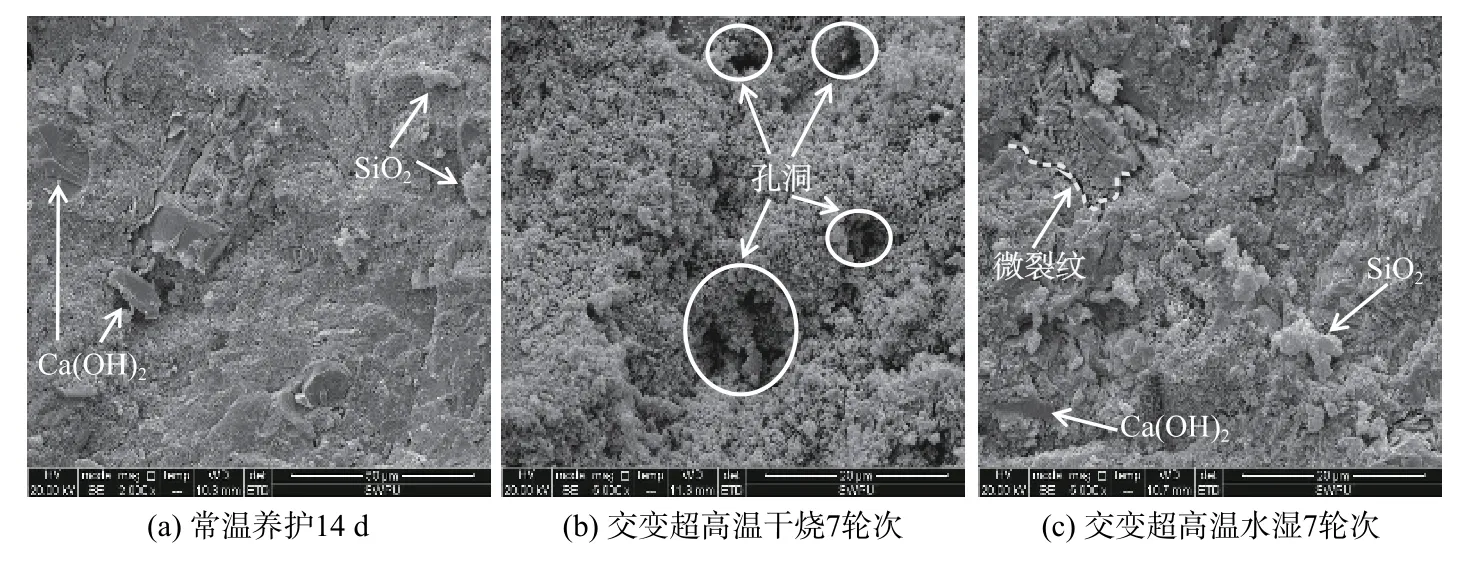

结合XRD、TG 等的分析结果可知,水泥石在不同养护环境下的宏观状态和力学性能等方面存在明显差异。为进一步分析其中的原因和机理,本文用环境扫描电子显微镜对不同养护环境下的水泥石进行SEM 分析,结果如图7 所示。

图7 不同养护环境下水泥石SEM 结构图Fig.7 SEM structure diagram of set cement under different curing environments

图7(a)、(b)、(c)分别为常温养护14 d、交变超高温干烧7 轮次及交变超高温水湿7 轮次后的SEM 微观结构。对比分析图7 的实验结果可知,常温养护后,水泥石表面出现了大量相互胶结的“网状”结构C—S—H 及致密的“块状”结构Ca(OH)2,这是水泥石早期强度发展的重要贡献者。石英砂晶体胶结在水泥石中,并与水化产物间发生界面反应,这是由参与反应物质的界面接触及最初产物层通过扩散接触进行的,温度的升高及石英砂质量分数的增加有助于这种界面反应进行[24]。该环境下水泥石结构致密、孔隙率低、力学性能发展持续稳定。

水泥石经交变超高温干烧环境下养护7 轮次后,表面出现了大量孔洞及裂缝,这是水泥石后期抗压强度衰退、孔渗性增大的主要原因。同时,此阶段水泥石中很难发现“网状”的C—S—H 结构,这是因为C—S—H 在高温环境下脱水分解而导致其微观结构劣化。结合Alonso 等[7](2004)的报道,当水泥石养护温度超过200 ℃时,部分C—S—H 链将转为单岛硅酸盐,且其数量随着温度的升高而增加。这一转变将使水泥石水化产物的微观结构由“网状”或“链状”转变为“颗粒状”,从而降低水泥石的力学性能,但此阶段,常规加砂水泥石仍表现出可接受的强度(抗压强度>15 MPa)。

水泥石经交变超高温水湿环境下养护7 轮次后,虽出现了少量孔洞及裂纹,但整体结构较为致密,无明显薄弱环节,并呈现出一定的“自修复”现象。因此,该环境下的水泥石水化反应更为充分,其形成的水化产物能起到缩小孔隙、填补裂缝的作用,从而有利于保证水泥石的力学性能。

3 结论

(1)本研究建立的超高温水湿模拟养护装置充分考虑了水湿环境对水泥石力学性能及微观结构的影响,为后期开展研究做了相应铺垫。为此,建议在室内模拟过程中要了解井下实际情况,以提高实验结果的合理性与可靠性。

(2)养护环境对水泥石力学性能的发展有较大影响。超高温养护阶段结束后,常规加砂水泥石在水蒸气条件下的抗压强度几乎未出现明显波动,而干烧环境下超高温循环3 轮次后,抗压强度开始迅速下降,即水泥石在水湿环境下力学性能发展更为稳定。

(3)基于XRD 和TG 测试结果可知,高温干烧环境下,部分C—S—H 会发生晶型转变并形成硬硅钙石,该物质不能维持水泥石长期力学性能。高温水湿环境下,水泥石中形成部分水钙铝榴石,且该环境下SiO2与水泥水化产物反应速率更快,水泥石力学性能较高。

(4)由氮吸附和SEM 测试结果可知,水湿环境下养护的水泥石更为致密,而经超高温干烧养护后,表面出现了大量孔洞及裂缝,这是水泥石经此阶段后抗压强度衰退、孔渗性增大的主要原因。