表孔液压启闭机启门失败原因分析及处理

2021-09-26蹇万祥刘细辉

蹇万祥,梁 恒,刘细辉

(雅砻江流域水电开发有限公司,四川凉山 615704)

0 引言

官地电站枢纽建筑物主要由左右岸挡水坝、中孔坝段、溢流坝段、消力池、右岸引水系统及地下厂房发电系统组成。表孔闸门启闭机系统是电站泄水建筑物中的一个重要组成部分,担负着库区泄洪的主要任务。在开展2020年表孔防汛设备汛前检查维护过程中,由于双缸失步引发启门失败的问题日益突出,给表孔闸门正常运行带来较大的安全隐患。

为深入研究启门失败的原因,彻底消除设备隐患,经过现场多次对比试验分析,发现造成启门时双缸失步的主要原因为启门时,由于油管中残存压力,导致整流迭加板单向阀受力不均匀,加之单向阀活塞与孔径之间间隙过大,活塞回弹易卡阻,导致未完全复归,再次启门时,旁通路打开,无法通过比列流量控制阀进行精准控制,导致启门失败。

1 液压控制系统

官地水电站表孔使用某公司制造的5 套2 × 2500 kN液压启闭机,其主要技术参数如表1 所示。

表1 表孔液压系统主要技术参数

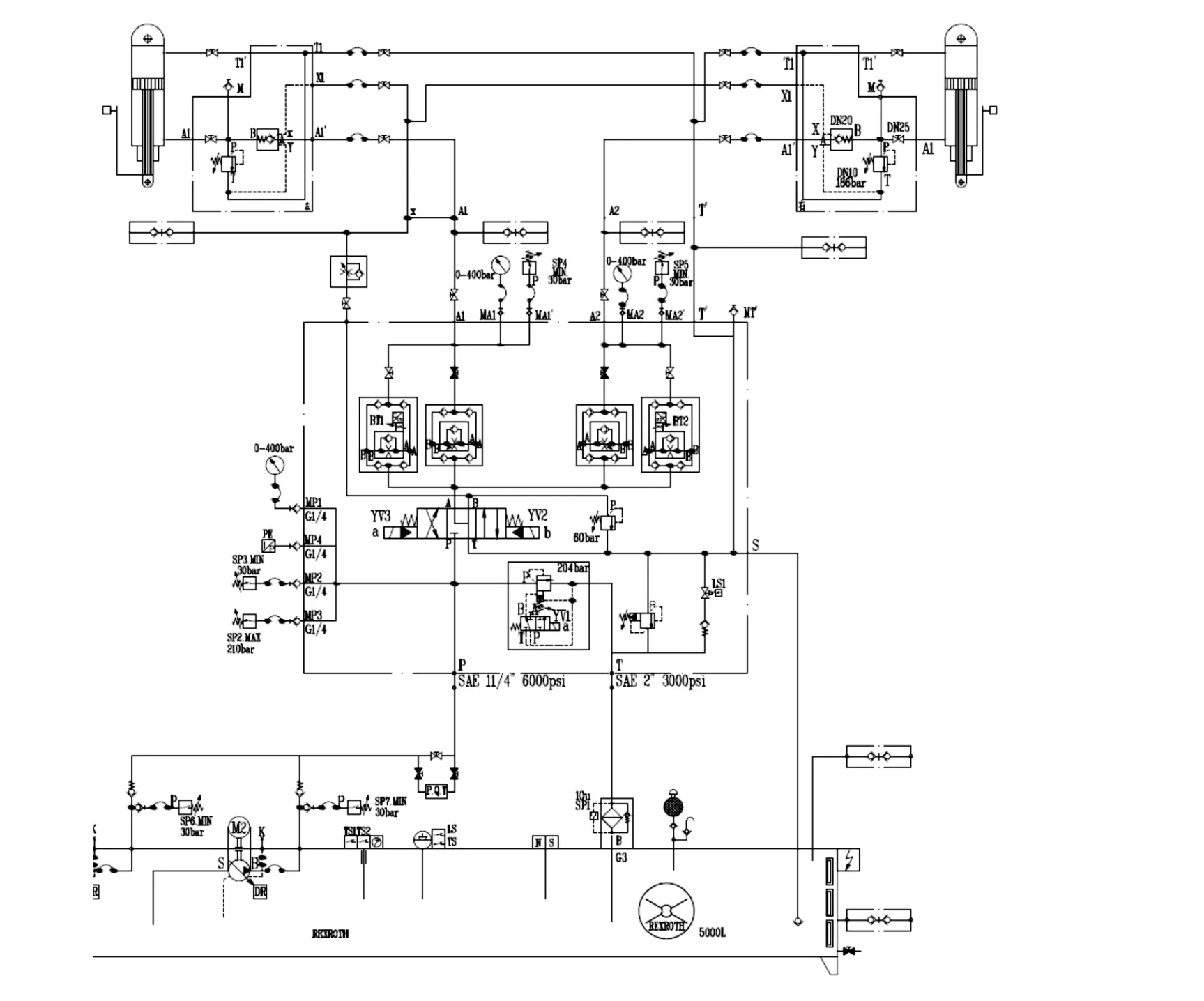

表孔液压系统控制方式分为现地手动启落门、现地自动启落门、现地电手动启落门以及远程自动启落门4 种控制方式。表孔液压系统原理如图1 所示。在现地自动启落门方式下,当运行人员发出启门令时,油泵电机组空载启动,经延时10 s后,电磁溢流阀得电建压,同时电磁换向阀得电,压力油经换向阀、比例流量控制阀、整流迭加板、液控单向阀分别进入左、右两只液压缸有杆腔,无杆腔液压油经高压球阀、单向阀及回油过滤器流回油箱,闸门上升[1]。

图1 表孔液压系统原理

自动控制系统中设置纠偏开始为两缸同步误差大于10 mm,停止纠偏为同步误差小于5 mm,当两只油缸的同步误差大于20 mm时,系统同步超差,自动停机[2]。

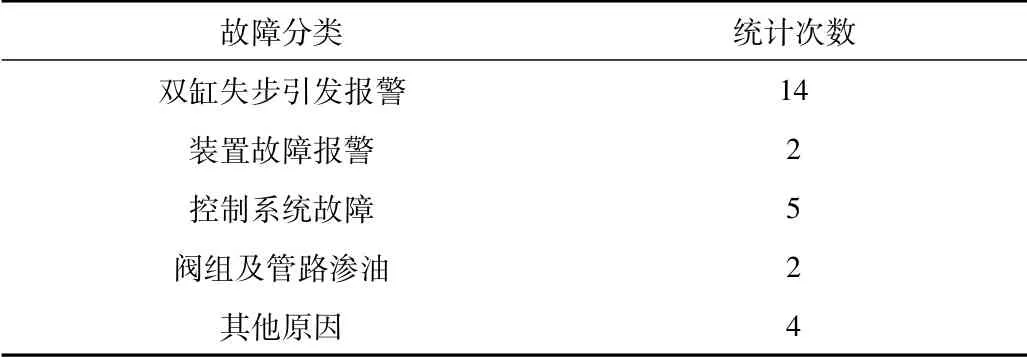

2 历年来故障缺陷统计

据统计,表孔液压启闭机启门失败次数中,约有50%以上的故障是由于双缸失步导致,具体统计数据如表2 所示。因此,通过问题处理提升系统运行可靠性显得尤为重要。

表2 表孔启落门失败故障缺陷统计

2020年3 月,在开展表孔无水启落门试验过程中,出现了启门失败现象,监控系统显示:“#3 表孔装置故障动作、#3 表孔闸门偏差过大动作” 信号,左右缸行程偏差已大于20 mm。现场检查发现闸门已倾斜,左缸杆腔压力显示为11 MPa,右缸杆腔压力显示为5 MPa,且均缓慢下降。

3 过程分析

油缸精准同步过程主要依靠比例流量控制阀实现,该阀是介于普通液压阀和电液伺服阀之间的一种液压控制阀,其既是电液转换原件,又是功率放大原件。电子放大器根据一个输入电信号电压值的大小转换成相应的电流信号,这个电流信号作为比例阀的输入量被送入比例电磁铁,电磁铁将此电流转换为作用于阀芯上的力,以克服弹簧的弹力[3]。电流增大,输出的力相应增大,该力或位移又作为输入量加给液压阀,后者产生一个与前者成比例的流量。通过控制阀芯开度的大小,继而控制通过阀芯的流量,其流量特性公式为:

式中:q为通过流量;Cd为流量系数;A为阀口通流面积;ρ为油液密度;Δp为进出口压差。

式(1)准确地表达了通过流量与阀芯开口大小(阀口开度或通流面积)及进出口压差之间的关系[4]。

表孔闸门起升过程中,通过整流迭加板实现对油缸供油与回油的控制与稳流,通过比例流量控制阀阀芯开度的大小对进入油缸杆腔流量进行精准控制,进而控制油缸行程[5]。通过现场记录数据观察,第一次启门过程比较顺利,无论增加左油缸或右油缸行程,系统均可以自动进行纠偏,使得两缸行程偏差控制在5 mm以内,启门结束后,杆腔存在一定的压力,且下降缓慢[6]。当再次落门时(油缸杆腔压力未完全归零),增加油缸行程时,系统已无法纠偏,且双缸偏差已扩大至20 mm,引发装置故障停机。

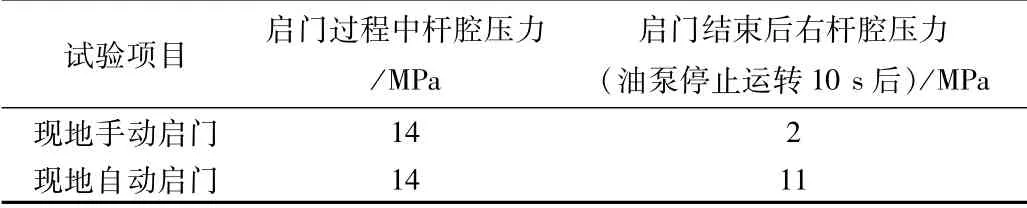

通过现地自动(通过比例流量控制阀进行流量控制)与现地手动(通过机械式二通流量控制阀进行流量控制)两种不同模式下,启门0.5 m试验过程发现,无论启门还是落门,动作结束后杆腔压力立即降为零才不致于影响后续起落门过程的执行。现地自动启门过程结束后,杆腔仍存在压力示值,试验数据如表3 所示。对比发现,影响杆腔压力下降过程即为比例流量控制阀阀芯位置。

表3 试验过程数据记录表及压力变化图

不同模式下启门结束后右杆腔压力变化如图2 所示。分析两种模式下闸门启升后,油缸有杆腔压力示值为影响后续闸门启落的关键因素。结合液压原理系统图及现场实际设备工况判断,无法进行纠偏的原因为再次启门时,由于油管中残存压力,导致整流迭加板单向阀受力不均匀,加之单向阀活塞与孔径之间间隙过大,活塞回弹易卡阻,导致未完全复归,再次启门时,旁通路打开,无法通过比列流量控制阀进行精准控制,导致启门失败。解决思路即在启门动作结束后,立即对管路压力进行泄压(或等待杆腔压力表显示为零),以保证再次落门时,整流迭加板单向阀完全关闭。整流迭加板简图及单向阀如图3所示。

图2 不同模式下启门结束后右杆腔压力变化

图3 整流迭加板简图及单向阀

表孔液压系统现行程序中,当闸门起升至对应开度时,比例流量控制阀阀芯复归,电磁换向阀同时动作,改变油路通向,延迟3 s后,油泵停止运转。结合程序运行图,分析主要原因为比例流量控制阀动作较快,导致比例流量控制阀至缸旁单向阀之间管路未及时泄压,继而影响后续整流迭加板正常动作。

4 处理措施与现场验证

根据分析过程,对现有程序中比例流量控制阀关闭时间进行优化,当闸门起升至对应开度时,电磁换向阀、溢流阀动作,改变油路通向,比例流量控制阀延迟3 s 后阀芯复归,油泵同时停止运转。

程序优化后,通过现地手动启门及现地自动启门现场不同状态下启落门试验,油缸有杆腔压力示值均立即下降至2 MPa,均未出现因闸门双缸偏差过大而导致启门失败现象,证实了问题分析与处理措施是正确的,启门结束后杆腔存在压力问题已得到了解决。程序优化后再次进行对比试验具体数据如表4所示。

表4 程序优化后试验过程数据记录表

5 结束语

表孔弧形闸门及液压启闭机系统担负着库区泄洪的主要任务,是主要的防洪设备,保证闸门正常开启关闭,是保证大坝安全,引水发电系统安全的前提。启门失败问题的排查治理,成功解决了双缸偏差过大导致启门失败的隐患,大大提升了表孔弧门动作的安全性和稳定性,降低了启门失败的频次,在一定程度上完善了表孔液压系统控制程序,为电厂安全度汛打下了坚实的基础。