分体式空调装配间隙的管控优化设计

2021-09-26张远威

张远威

(广东美的制冷设备有限公司,广东佛山 528311)

0 引言

随着用户对审美要求的不断提高,各大空调企业在新品开发时[1],精美的外观成为打造爆款的一大条件,而这离不开装配间隙的大小及均匀性。因此,分析和解决空调各零部件之间的装配间隙,特别是间隙大小与均匀性问题成为了各大空调企业的首要任务。

国内外大部分空调企业对于装配间隙,特别是分体挂壁式空调器[2](俗称:分体机)出风口上、下侧间隙问题,为了防止零部件的变形及保温海绵黏贴不到位等因素的影响,大部分空调企业通常的做法是增加螺钉固定,虽然可解决装配间隙问题,但降低了空调制造企业的生产效率,增加了成本。因而要想实现生产安定化、品质可靠、产品可制造性等,增加螺钉固定的解决方案存在一定的问题。

本文将从分体内机各零部件的结构、工艺、装配着手,对不同材料、不同工艺的零部件装配的间隙要求展开分析,围绕结构上优化、工艺上改善、包装上防护等方面,对各零部件之间的装配间隙进行管控,通过不断地从实际空调制造中遇到的间隙问题进行分析、归纳、总结,最终探索出一种减少螺钉固定,采用小倒扣卡形式的结构。此结构具有结构简单、装配可靠等优点,对装配间隙管控发挥很大的作用,同时对各大空调企业在空调设计环节具有一定的借鉴意义。

1 分体内机装配间隙现状

1.1 分体内机外观件组成

分体内机外观件一般由面板部件、面框部件、底盘部件[3]、导风板等4 大件组成,如图1 所示。其中面板部件由面板与面板装饰件组成,面板装饰件主要有透明件、喷涂件、IMD 覆膜件、电镀件、亚克力装配件、PVC/ PC 材质装饰件;底盘部件包含上底盘、下底盘等。

图1 分体内机的外观件构造

1.2 外观件的制造工艺

分体内机外观件的制造工艺主要为注塑,部分有喷涂、电镀等工艺,而不同的制造工艺对装配间隙的控制方法有所不同。

1.3 外观件的装配间隙

装配间隙分为面板与面框、面板与装饰件、面框与底盘之间的装配间隙及导风板的闭合间隙[4],这几个间隙的大小及均匀性直接关系到外观件是否精美。正常的装配间隙[5]一般控制在1.0 mm以内,有的控制在0.5 mm以内。

装配间隙并不是越小越好,因为分体内机外观件大部分都为塑料件,受热胀冷缩影响因素较大,特别是不同材质,膨胀系数不一样,同时机身长短不一,因此装配间隙[6]就不同。如果间隙过小,导风板会在制热模式中卡住不动,引起异音,PVC/ PC材质装配件出现起翘现象,如何将装配间隙控制在合理范围,是各大空调企业面临的一大课题。

2 装配间隙的控制

目前分体内机的装配控制主要从结构、工艺两方面着手。

2.1 结构上控制

在空调开发阶段,对各大零部件之间的装配间隙的标准[7]需制订好,在结构设计环节,须满足间隙标准,同时要兼顾产品的可制造性,在招工难的大背景下,好装、易装、少螺钉化成了设计的重点,尽量采用卡扣式结构。

2.1.1 面板与面框的装配间隙

面板与面框的配合主要采用卡扣式,这样便于用户在使用时能顺利开合,方便取出过滤网进行清洗。卡扣式结构一般采用弹性扣,要么弹性扣设计在面板上,要么设计在面框上,如图2 所示,而装配间隙[8]的大小是由扣合量的多少来决定。

图2 面框与面板的卡扣结构

当扣合量过多时,扣位就会扣得很紧,面板难开合,用户体验差。当扣合量过少时,扣位会反弹导致装配间隙大,另外,弹性扣中凹槽的筋高度直接影响卡扣的弹性,关系到面板卡扣的松紧,也影响到装配间隙[9]。因此,卡扣式结构的面板与面框装配间隙是通过扣合量与弹性扣中凹槽的筋高度来控制的。

2.1.2 导风板装配间隙

导风板的装配间隙分为左右间隙、闭合间隙2 种。左右间隙问题常见为左、右间隙不均匀,间隙过小/过大。左、右间隙不均匀、间隙过大会导致不美观;间隙过小,直接影响到用户的使用,空调运行时会导致导风板卡死,异音等问题。

解决办法:(1)保证面框与底盘装配后,左、右不能有窜动,如果有窜动间隙,可以通过在底盘中间支撑上增加限位筋,面框与底盘的固定螺钉上做限位、增加定位柱/筋等方式来调整;(2)确保面框与底盘不能窜动的前提下,可以调整导风板中间转轴上的限位筋高度,如图3 所示,当间隙不均匀时,哪边间隙小,限位筋高度往哪边对应增加,确保两边间隙均匀性;(3)确认导风板上的孔与步进电机上的防电轴配合顺畅,两者的配合间隙在0.05~0.1 mm;(4)确保导风板的长度在注塑生产时,控制在图纸要求的公差内;(5)导风板中间/左侧的转轴与底盘上的轴套,确保配合间隙在0.05~0.1 mm,因此,根据机身长度的不同,将导风板两边的装配间隙控制在1.5~2.5 mm内。

图3 导风板上的限位筋

导风板闭合间隙主要表现在导风板左侧、中间闭合间隙、间隙差超标、下导风板闭合不到位等。

解决方案:(1)确保导风板在注塑成型后,不能有S 型变形;(2)确保底盘上装配导风板的几个孔是同心的,如果导风板左侧/中间闭合间隙大,可通过移动底盘上的孔或都导风板上的转轴来解决;(3)传动连杆、步进电机的电机座等小件变形量及尺寸需重点控制。

2.1.3 面板与装饰件的装配间隙

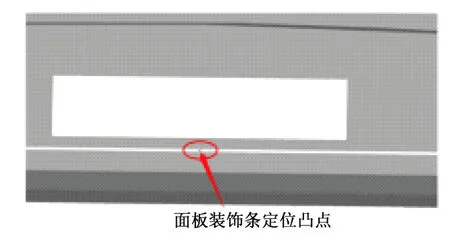

各大空调企业为了满足不同消费者的个性化外观需求,推出不同工艺的面板装饰件,比如喷涂(+罩光)各种颜色、真空镀/水镀件、IMD覆膜件[10]、铝合金装饰件、PVC/ PC材质装饰件、LED灯装饰等等。面板与面板装饰板装配一般采用卡扣式结构与3M双面胶2 种方式固定。注塑装饰件采用卡扣式结构,其装配要求比面板与面框的装配更高,间隙要求[11]更高,尺寸公差范围更小,这就要求面板及面板装饰件在注塑生产过程中,更加严格地控制。PVC/ PC 材质装饰件,外观可以丝印各种颜色,在结构上采用定位凸点定位,为了保证面板装饰条装配后居中,一般在面板上装配装饰件槽的中间位置设计一个定位凸点,如图4 所示,在装饰件对应的位置上设计一个小缺口。

图4 面板上的定位凸点

在生产装配过程中需要用刮板来回刮几次,防止装饰件起翘。同时在长度方向的两侧需预留0.05~0.15 mm 的单边装配间隙,这样可以避免热胀冷缩声与装饰件起翘的投诉。

2.1.4 面框与底盘的装配间隙

传统的面框与底盘的装配采用螺钉固定,这样的装配结构可保证间隙的大小,但生产效率低。通过不断地验证分析,提出了一种带小倒扣式的装配结构,如图5 所示。此结构的核心是面框卡扣上设计一条高度为0.6~0.8 mm 的小筋,起倒扣作用,即使底盘上的保温海绵有未黏贴到位的现象,引起卡扣反弹导致间隙大,此结构可以起到紧扣的效果,同时不影响面框的装拆。

图5 带小倒扣的装配结构

2.2 工艺上控制

空调上的外观件一般从注塑、喷涂、电镀、总装等方面的工艺进行控制。注塑工艺主要从时间、温度、压力等方面着手,保证注塑件符合图纸尺寸要求且不变形。喷涂工艺的关键点是待喷涂件放在工装上时,保证卡扣不能受力,避免在喷涂烘烤过程中受热变形。电镀工艺的控制要点是待电镀件在装夹悬挂过程中,不能碰及卡扣位置,避免卡扣变形。总装装配工艺要避免暴力装配,不能使用锤子等硬物敲击,PVC/ PC 材质装饰件装配时需使用刮板均匀刮,装配的台面要用类似珍珠绵、海绵、绒布、保温棉等软质材料做防护。不管是哪种工艺,生产时都需要做好首样检验与装配检验,保证装配间隙符合标准要求,减少批质量事故的发生。所有外观件的包装,避免卡扣受力,层与层之前需用纸板隔开,四周做好防护、做到轻拿轻放。

3 结束语

本文遵循从实践中来,到实践中去的改造思路,通过分析结构、工艺、装配方面的特点,对装配间隙的大小及均匀性进行研究,提出了一种带小倒扣的装配结构,对空调企业使用的现有装配结构进行改造优化,同时从设计、制造、物流、仓储等环节制订管控措施。这些措施的应用,为实现生产的自动化提供了基础保障,具有品质稳定可靠的优点。而在生产控制方面也存在一定的不确定性,这就需要倒逼设计环节从精益设计角度出发,做好结构上防呆,不断提高产品可制造性水平。