煤矿风井防爆门动态响应特性及结构优化分析

2021-09-26马尚祯

马尚祯

(河南能源化工集团鹤煤公司,河南鹤壁 458030)

0 引言

煤矿风井防爆门是随着煤矿通风设备的出现而出现的,当井下发生瓦斯爆炸时,防爆门装设在井口,能够快速开启,泄放爆炸冲击波,从而对主通风机免遭破坏起到保护作用。煤矿风井防爆门是一种可以防止瓦斯、煤尘爆炸时毁坏主要通风机的安全设备,且在主要通风机停运时打开,起到防止井下硐室及主要回风道瓦斯积聚的作用[1-2]。然而,当发生瓦斯爆炸时,防爆门在强大的爆炸压力冲击波作用下,容易发生变形甚至损坏而无法关闭,致使反风时风流短路,井下有毒气体排出困难,影响井下救援工作[3]。因此,开展煤矿风井防爆门的研究是煤矿安全生产、提升煤矿安全生产保障水平的迫切需求。

国内外对防爆门的研究主要集中在爆破波的发展与形成上,对其在空气中的传播和衰减研究内容相对较少,已有学者针对防爆门的密封结构、冬季易结冰、备用防爆门快速复位及锁扣等问题进行了相关研究[4-6],但考虑实际爆炸冲击波作用下的防爆门动态响应过程进行分析仍然较少,与此同时,通过数值模拟分析防爆门强度及结构优化也不常见。因此,本文在针对某煤矿风井进行防爆门结构设计的基础上,利用FLUENT 软件对瓦斯爆炸压力冲击波作用下防爆门动态响应过程进行数值模拟,得出瓦斯爆炸冲击波在不同时刻作用于防爆门上的压力分布及其运动规律,同时运用ANSYS软件对防爆门进行动态受力分析。在此基础上,对防爆门现有结构进行了优化和强度校核。

1 防爆门结构设计

目前,煤矿风井防爆门结构形式主要有伞式、花瓣式、蝴蝶式等。在矿井灾变时期,瓦斯爆炸或瓦斯与煤尘复合爆炸当量不可估计,因此防爆门抗冲击强度无法准确确定,容易导致上述几种结构受到爆炸压力作用时冲击波气流在防爆门中心底部积聚,致使其发生变形破坏[7]。本文设计的风井防爆门是一种双开门式结构,两扇门可以绕各自的转动轴自由转动,转动角度范围为0~90°,其作用是在风井需要密封时,将井口罩盖,当瓦斯气流发生二次爆炸或多次爆炸时,此防爆门能自动打开,并且在爆炸过后可自动复位。

双开式防爆门总体结构如图1所示。风井井筒直径为4.8 m,方形密封池尺寸为7.5 m ×7.5 m ×4.1 m;单扇防爆门尺寸为2.735 m × 5.2m,厚度为3 mm,门框为50 角钢,单扇防爆门质量为480 kg,配重质量为775 kg。为了井筒示意图和模拟结果简洁,配重在图1 中未画出,在防爆门运动计算过程中加以考虑。

图1 防爆门总体结构设计

2 防爆门动态响应特性

为了分析防爆门在瓦斯爆炸冲击波作用下的安全可靠性,采用FLUENT软件对瓦斯爆炸压力场进行数值模拟,得出防爆门上的压力分布及防爆门运动情况[8]。

根据防爆门结构建立1∶1 物理模型,划分计算网格,如图2 所示。为提高计算精度,靠近壁面处的计算网格进行局部加密,图2 中ac和bc为双开式防爆门,分别设为可绕点a和点b转动的刚体,其余均为固定壁面。防爆门转动角加速度根据牛顿第二定律确定,即与所受压力和重力(包括活动门和配重)的力矩代数和成正比。井筒和方形密封池充满化学当量比的CH4和空气预混气体。初始时刻,在井筒底部利用局部高温(2400 ℃)方法点火引爆。流动为非稳态湍流流动,湍流模型采用k-ε 湍流方程,壁面采用标准壁面函数,燃烧反应采用适用于湍流燃烧的EBU 涡扩散模型,并采用收敛较好的PISO算法进行迭代求解,时间步长设为1 ×10-5s。

图2 煤矿风井防爆门物理模型及计算网格

防爆门动态开启过程如图3 所示。图3(a)~(b)分别为爆炸压力冲击波作用下防爆门开启至25°和90°时的压力场。可以看出,防爆门开启初期,由于防爆门开启角度小、泄爆口较小,使得气流积聚压力持续升高,防爆门所受的最高压力由26 kPa上升至782 kPa,活动门上平均压力由23 kPa 上升至467 kPa。当防爆门开启角度增大时,所积聚压力得到足够释放,压力开始逐渐下降。

图3 防爆门动态开启过程

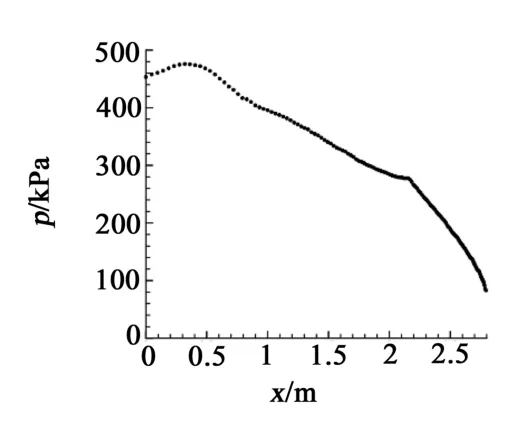

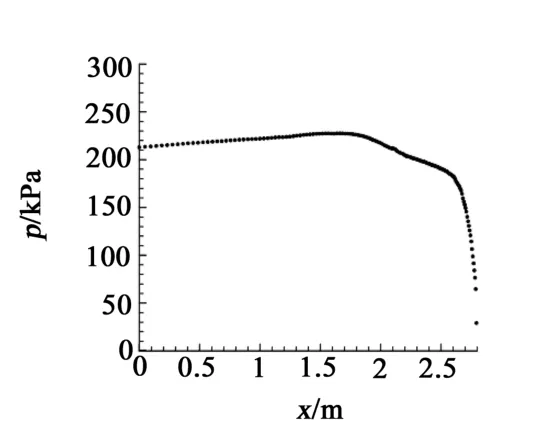

图4~5 分别显示了开启角度为25°和90°时防爆门上的压力分布。当开启角度为25°时,防爆门上压力分布不均匀,靠近转动轴位置的压力最高,泄爆口附近压力最低,说明防爆门泄爆作用十分显著,但由于泄爆口较小,使得防爆门上的最高压力仍然较高。当开启角度为90°时,防爆门上的压力较为均匀,且已下降至220 kPa左右。

图4 防爆门开启25°时的压力分布

图5 防爆门开启90°时的压力分布

3 防爆门强度分析

采用ANSYS(9.0 版本)结构分析软件,对单扇活动门在动态非线性压力作用下的应力及变形进行分析计算,并通过校核材料强度,判断变形类型属于弹性变形还是塑性变形,从而检验活动门的安全可靠性。

单扇防爆门尺寸为2.735 m × 5.2 m,门框为50 角钢,门框中间部分为米字型布置,门框与门板焊接连接,门板厚度为3 mm。图6 所示为防爆门局部结构。在应力分析过程中,门框选用Beam188 梁结构,防爆门及门框50 角钢局部如图6所示。门板选用Shell63 薄板结构。定义防爆门弹性模量为2.06× 1011Pa,泊松比为0.3,密度为7800 kg/ m3。施加运动自由度约束条件:左门框(轴承附件)进行自由度约束,Ux=Uy=Uz=Rx=Rz=0,仅保留y方向的转动自由度。施加载荷包括压力载荷和重力载荷。其中,压力是随时间变化的非线性动态载荷,如表1 所示。在应力计算中,将流场计算中的24 ms 时刻作为初始时刻,建立活动门上所受平均压力与时间的变化关系。相比于最高压力,平均压力更能反映对活动门整体的冲击作用。选择大位移瞬态求解器进行迭代求解。求解控制时间与防爆门总开启时间对应,总时间为0.03 s,时间步长为0.001 s,每一时间步的载荷与压力分析结果对应。

表1 不同时刻防爆门所受压力

图6 防爆门局部结构

图7 所示为防爆门的应力云图。可以看出,其最大应力为230 MPa,接近钢的许用应力245 MPa;最大变形量为38.9 mm,主要为弹性变形。由于防爆门是受到冲击波强大的扭力作用,因此应力集中在防爆门的左侧主要表现为弯曲应力。

图7 防爆门应力分布

4 防爆门结构优化

作为防爆门的保护对象,煤矿主通风机的抗爆性能应作为防爆门优化设计的重要依据。防爆门的防爆性能过高属于过度保护,而保护性能过低,则起不到保护作用,因此,对防爆门的结构进行了优化设计[9-10]。单扇门在受力运动时除了满足强度要求之外,还需要满足刚度要求,这主要是因为,如果门的刚度不够,会造成门受力发生弯曲变形,使得门在再次关闭时出现问题,所以必须提高防爆门的抗弯强度。从上面受力分析可知,防爆门在压力波冲击作用下所受最大应力主要集中在左侧,即靠近转动轴侧附近,因此可在防爆门左侧加装两根加强筋,其几何结构和优化后应力分布结果如图8 所示。可以看出,结构优化后的最大应力下降为189 MPa,低于钢的许用应力245 MPa,最大变形量为32 mm,未发生塑性变形,说明防爆门结构优化方案合理,防爆门整体可靠性符合要求,优化后效果较好,大大提高了煤矿防爆门的安全性能。

图8 结构优化后防爆门应力分布

5 结束语

本文针对煤矿风井防爆门在煤矿发生爆炸时,在强大的爆炸压力冲击波作用下,易发生变形甚至损坏的问题,采用了调查分析、数值模拟、理论分析与计算相结合的方法,通过数值模拟分析防爆门的强度及结构,在此基础上,对防爆门现有结构进行了优化和强度校核[11]。

(1)在防爆门结构设计基础上,利用FLUENT 软件对瓦斯爆炸流场进行数值模拟,获得了不同时刻防爆门上的压力分布及其动态响应规律。

(2)将不同时刻压力载荷导入ANSYS 受力分析软件,进而对防爆门进行动态受力分析,得到了防爆门应力分布,在此基础上进行了结构优化,材料强度校核结果显示优化效果较好。