白酒地缸固态发酵出醅双缸同步控制系统研究*

2022-07-25张浩强罗相巧黄鸿滨韦美良卢森幸

张浩强,罗相巧,黄鸿滨,韦美良,蔡 柳,卢森幸

(河池学院,广西 宜州 546300)

0 引 言

白酒地缸固态发酵出醅工序关系到白酒酿制成品率,因此白酒地缸固态发酵出醅工序及装置至关重要[1-2]。清香型白酒常通过埋在地下的陶制地缸进行固态发酵,出醅时采用传统机械如铁锨将酒醅铲入小推车,小推车承重轮宽度设计在地缸间隙间,传统出醅工作强度大、陶质地缸易被铁锨破坏,且易污染酒醅[3-4]。

基于此,提出一种白酒地缸固态发酵出醅双缸同步控制系统,介绍了出醅双缸同步控制系统工作原理,对出醅双缸同步控制系统数学模型进行了搭建,采用蚁群算法对PID控制器三个参数进行了迭代寻优,基于MATLAB/Simulink中进行了仿真研究,最后通过试验验证了白酒地缸固态发酵出醅双缸同步控制特性,为白酒地缸固态高效发酵参考和指导。

1 地缸固态发酵出醅双缸同步控制系统原理

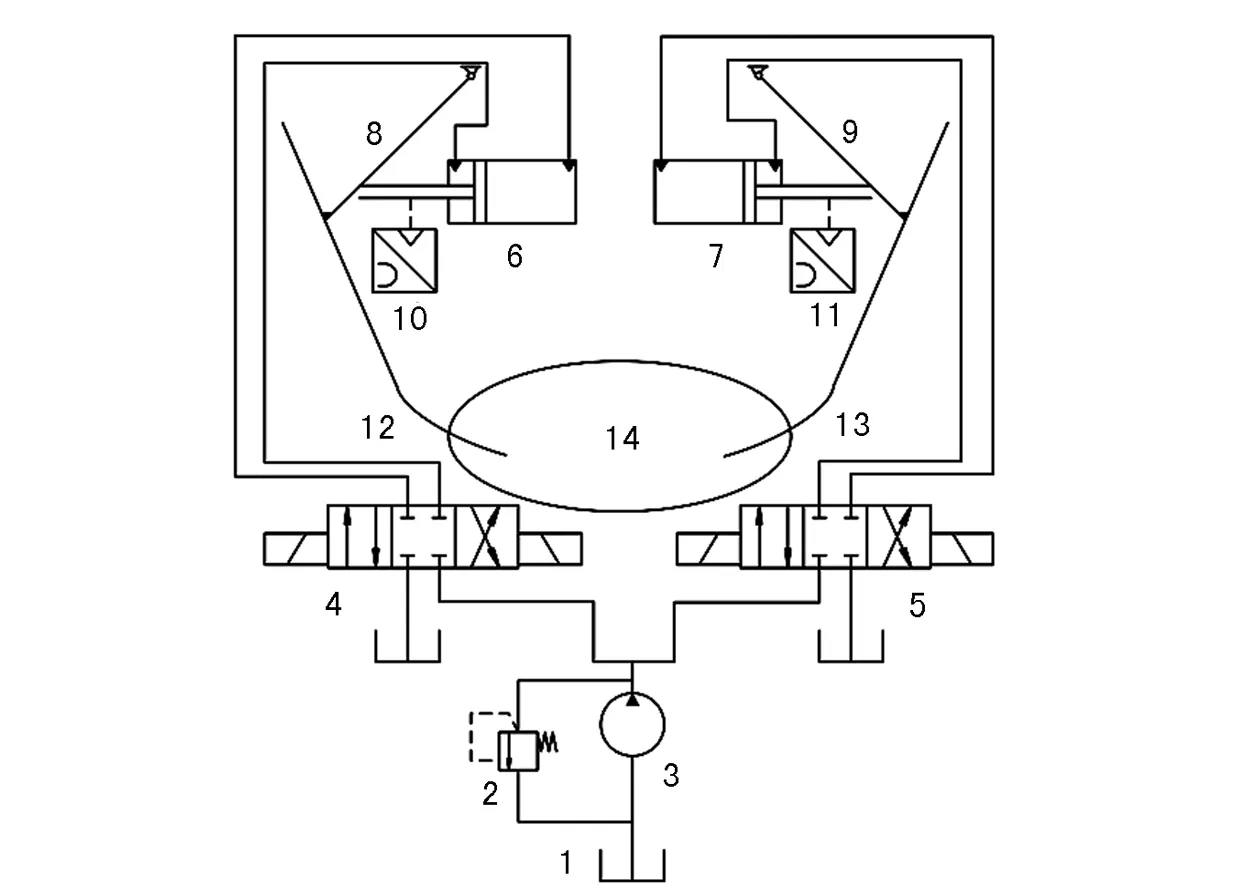

图1所示为白酒地缸固态发酵出醅双缸同步控制系统,主要由安全阀、液压泵、比例换向阀、出醅油缸、铰接臂、位移传感器、挖板、发酵地缸组成。#1和#2出醅油缸缩回,#1和#2铰接臂内收,分别驱动#1和#2挖板动作,实现酒醅出缸。

图1 白酒地缸固态发酵出醅双缸同步控制系统1.油箱 2.安全阀 3.液压泵 4.#1比例换向阀 5.#2比例换向阀 6.#1出醅油缸 7.#2出醅油缸 8.#1铰接臂 9.#2铰接臂 10.#1位移传感器 11.#2位移传感器 12.#1挖板 13.#2挖板 14.发酵地缸

白酒地缸固态发酵出醅双缸同步控制原理:控制器发送电流信号,控制#1和#2比例换向阀比例通断,实现#1和#2出醅油缸进回油控制,从而调整出醅油缸活塞杆位移;#1和#2位移传感器实时反馈出醅油缸活塞杆位移,并传输至控制器实现双缸位移差值控制,进而实现出醅双缸同步控制。

2 地缸固态发酵出醅双缸控制系统数学模型

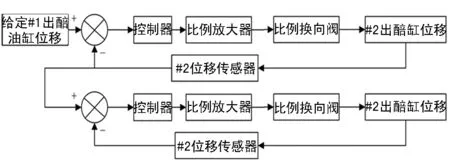

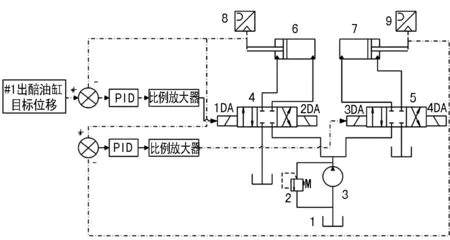

图2所示为白酒地缸固态发酵出醅双缸同步控制系统控制逻辑图,#1出醅油缸作为主动缸,#2出醅油缸作为从动缸,#2出醅油缸跟随#1出醅油缸运动,实现出醅双缸同步控制[5]。

图2 地缸固态发酵出醅双缸同步控制系统原理图

比例放大器采用公式(1)计算:

I=K1Δu

(1)

式中:Δu为控制电压,V;I为控制电流,A;K1为放大系数。

比例换向阀采用公式(2)计算:

(2)

式中:xv为比例换向阀阀杆位移,mm;Kb为单位电流阀芯杆位移,mm/mA。

位移传感器采用公式(3)计算:

Uf=Kfxp

(3)

式中:Kf为出醅油缸位移反馈增益,mA/m;Uf为位移反馈电流信号。

出醅油缸位移xp与比例换向阀阀杆位移xv的函数关系采用公式(4)计算:

(4)

3 白酒地缸固态发酵出醅双缸同步控制策略

基于积分分离PID控制器对出醅双缸位移进行控制[10],采用公式(5)计算:

(5)

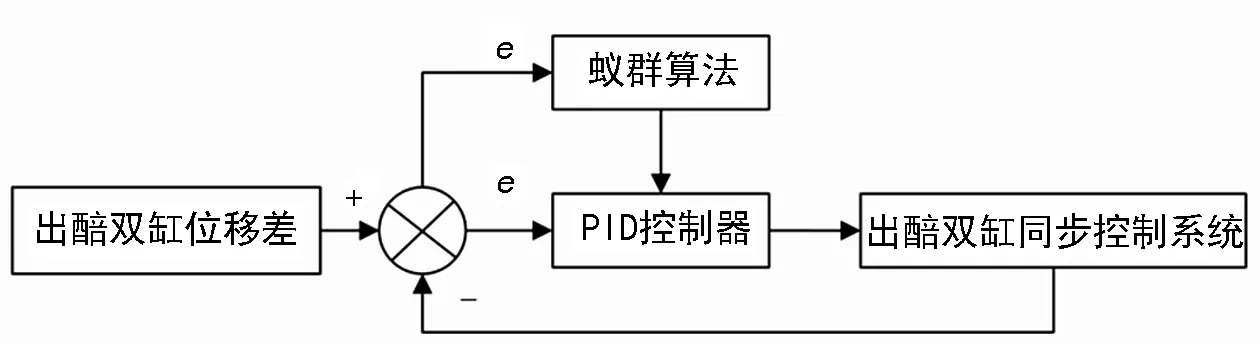

基于蚁群算法优化PID控制器的Kp、Ti和Td参数,图3所示为其优化逻辑框图。

图3 基于蚁群算法优化出醅双缸PID控制器结构图

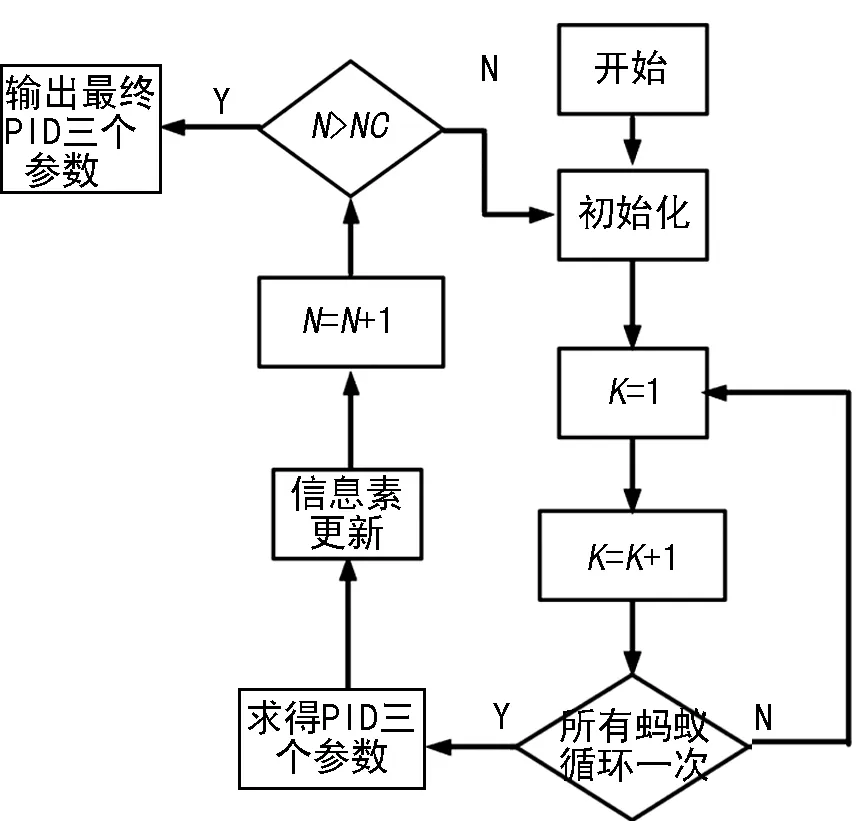

图4所示为优化出醅双缸PID控制器流程图。

图4 基于蚁群算法优化出醅双缸PID控制器逻辑图

优化出醅双缸PID控制器过程:种群设置100,挥发因子ρ暂取0.8,启发系数α暂取0.2,迭代次数NCmax暂取60,Kp、Ti和Td优化区间选取(0,15)。

优化出醅双缸PID控制器目标函数采用时间误差积分指标,用公式(6)计算。

(6)

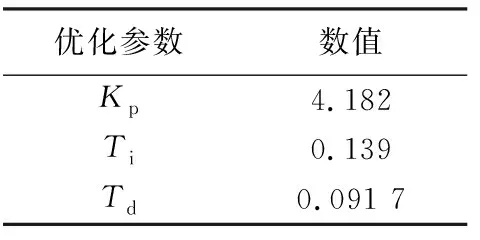

经过60代优化迭代,获得优化后的PID控制参数如表1所列。

表1 PID优化参数结果

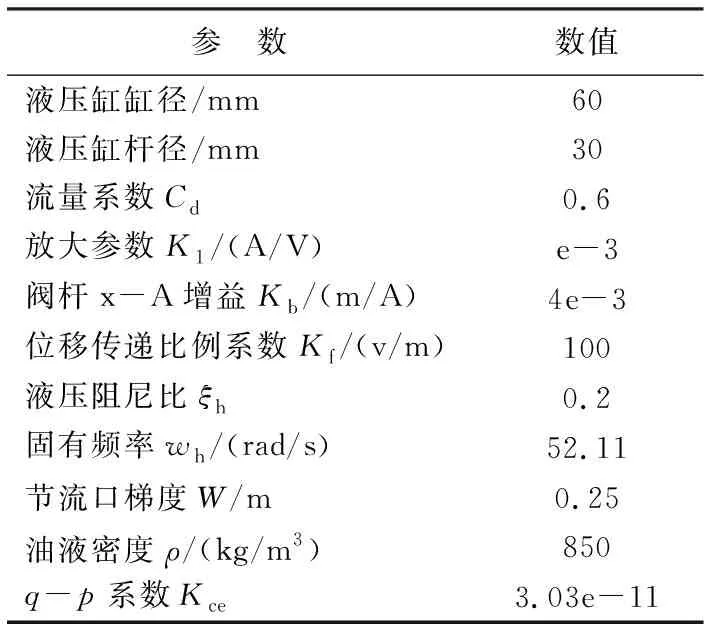

表2所列为白酒地缸固态发酵出醅双缸同步控制系统仿真参数。

表2 仿真参数一览表

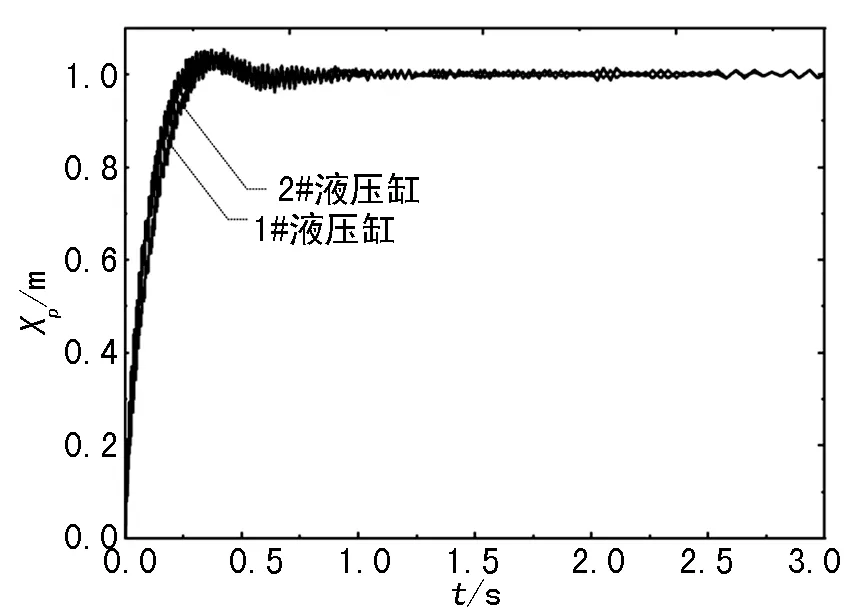

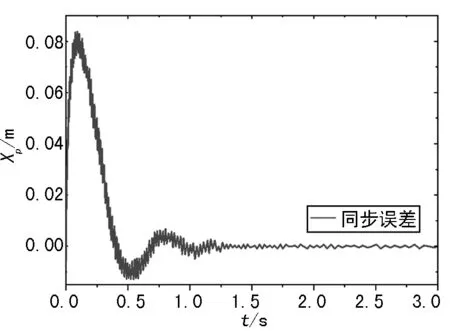

基于MATLAB/Simulink求解白酒地缸固态发酵出醅双缸同步控制系统数学模型,并对系统施加阶跃信号,仿真得到如图5所示的出醅双缸同步控制系统阶跃响应曲线和如图6所示的出醅双缸同步控制系统阶跃响应同步误差。

图5 出醅双缸同步控制系统阶跃响应曲线

图6 出醅双缸同步控制系统阶跃响应同步误差

由图5和图6可得:出醅双缸同步控制阶跃响应最大同步误差为0.085 m,稳态同步误差为0.016 m,极大提高了出醅双缸同步性,极大减小了挖板漏醅量。

4 地缸固态发酵出醅双缸同步控制试验研究

通过实验室台架验证地缸固态发酵出醅双缸同步控制特性,搭建如图7所示的台架液压系统试验图。

图7 白酒地缸固态发酵出醅双缸控制系统试验台1.油箱 2.安全阀 3.液压泵 4.#1比例换向阀 5.#2比例 换向阀 6.#1出醅油缸 7.#2出醅油缸 8.#1位移传感器 9.#2位移传感器

通过数据采集仪器获得如图8和9所示的出醅双缸位移响应试验曲线和位移误差试验曲线。

图8 出醅双缸同步控制系统位移试验曲线

由图8和图9试验数据分析可得:出醅双缸同步控制系统阶跃响应最大同步误差为0.089 m,稳态同步误差为0.02 m,与仿真数据相差0.004 mm,很好验证了白酒固态发酵出醅双缸同步控制逻辑的正确性和高精度性。

图9 出醅双缸同步控制试验数据同步误差

5 结 论

针对白酒地缸固态发酵出醅效率、出缸过程易污染等一系列问题,提出一种白酒地缸固态发酵出醅双缸同步控制系统,给出了其出醅双缸同步控制系统工作原理,搭建了出醅双缸同步控制系统数学模型,基于蚁群算法对PID控制器三个参数进行了迭代寻优,基于MATLAB/Simulink中进行了仿真研究,通过试验验证了白酒地缸固态发酵出醅双缸同步控制特性,得出以下结论。

(1) 由仿真数据可知:出醅双缸同步控制系统阶跃响应最大同步误差为0.085 m,稳态同步误差为0.016 m。

(2) 由试验数据可知:出醅双缸同步控制系统阶跃响应最大同步误差为0.089 m,稳态同步误差为0.02 m。

(3) 试验数据对仿真数据具有很好的验证作用,试验数据和仿真数据误差为0.004 mm。