空气循环蒸发分离电镀废水处理系统喷雾分离塔试验研究

2021-09-26金苏敏

陈 聪,金苏敏,陈 亮

(南京工业大学 制冷与空调实验室,南京 211816)

符号说明:

ηt——热效率;

t——温度,℃;

DS——干燥强度,kg/(m3·h);

DW——水分蒸发量,kg/h;

V——有效干燥区域体积,m3;

L——体积流量,L/h;

m——质量流量,kg/h;

w——含湿量,g/kg;

x——浓度;

0——下标,环境;

a——下标,湿空气;

da——下标,干空气;

in——下标,入口;

out——下标,出口;

s——下标,溶液;

sp——下标,喷雾分离塔。

0 引言

随着经济的高速发展,工业废水尤其是电镀废水的排放量持续增长。电镀废水中除了存在Cr,Cu,Ni等重金属物质外,还存在碱性和酸性物质,以及剧毒物质氰化合物,对环境和人体健康具有极大威胁[1]。常见的电镀废水处理方法可分为化学法、物理法、生物法等[2]。其中化学法需要投入大量药剂,容易造成二次污染[3]。生物法会存在反应效率低、成本高等问题[4-6]。而物理法中的浓缩结晶法在理论上最容易实现“零排放”,其主要原理是废水吸收所提供的热量而在蒸发器中蒸发浓缩,最终以固态结晶的形态从溶液中分离出来。

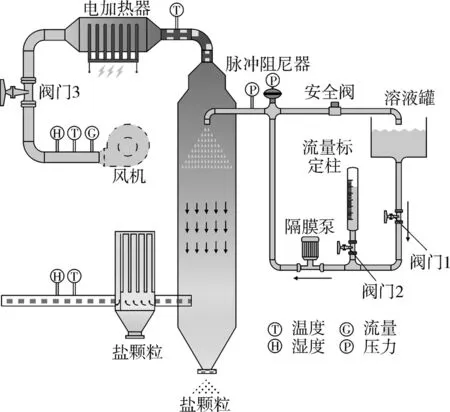

空气循环蒸发分离电镀废水处理系统原理如图1所示,该系统结合了空气循环蒸发分离技术以及热泵技术,以空气作为载体,利用热泵回收空气中部分水蒸汽的冷凝潜热,为电镀废水蒸发分离提供热量。

图1 空气循环蒸发分离电镀废水处理系统原理Fig.1 Schematic diagram of spray separation tower in air circulation evaporation separation system

系统主要分为空气循环、废水循环、热泵循环以及冷却水循环4个部分。空气循环中,空气先后经过回热器和冷凝器升温,再经加热器加热后成为高温干燥空气,随后依次进入填料浓缩塔和喷雾分离塔中与电镀废水进行传热传质变为低温高湿空气,接着依次通过冷却器、回热器、蒸发器降温至露点温度后析出冷凝水,最后再进入回热器升温;废水循环中,电镀废水经填料浓缩塔浓缩后,再进入喷雾分离塔雾化成小液滴,与干燥的热空气进行热质交换后迅速升温,水分蒸发后干燥成为金属盐颗粒,并从塔底部排出,少量被湿空气夹带的颗粒通过袋式除尘器收集;热泵循环主要用来吸收空气中部分水蒸气的冷凝潜热,提升品位后再进入冷凝器对空气加热,为电镀废水蒸发分离提供热量,同时,冷却器、回热器及蒸发器中的冷凝水也会被回收利用,实现零排放;冷却水主要用于吸收系统中多余的热量,以保证系统的稳定运行。

可以看出,喷雾分离塔是整个系统中最主要的传热传质部件,其性能直接影响了整体系统的性能,因此需要对喷雾分离塔的性能进行深入研究。已有不少学者对喷雾干燥的干燥过程、产品以及影响因素等方面进行了研究。邓益平等[7]利用Aspen Plus软件对碳酸氢钠浆料的喷雾过程进行了模拟计算,得到空气温度的变化对喷雾干燥系统具有较大影响。BORJA等[8]提出了新的方法,对逆流喷雾干燥塔旋流流动进行CFD模拟。尚良超等[9]描述了蒸发诱导下溶质的自组装行为,预测颗粒不同干燥条件下表面形貌的演变过程。现有研究的常压喷雾干燥技术的入口风温几乎都是在 150 ℃以上,甚至达到 600 ℃[10],而入口风温150 ℃以下且操作压力为常压下的喷雾干燥特性的研究很少,因此本文针对空气循环蒸发分离电镀废水处理系统中的喷雾分离塔,搭建喷雾分离塔性能测试试验台,探究其在中低温入口空气的条件下传热传质特性变化的情况。

1 试验研究

1.1 试验系统

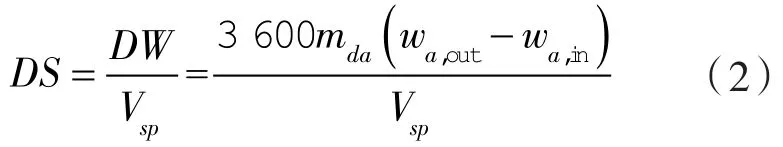

图2示出空气循环蒸发分离电镀废水处理系统喷雾分离塔传热传质试验系统,主要包括喷雾管路、空气管路、喷雾分离塔以及测量仪表4个部分。其中喷雾管路包括溶液罐、流量标定柱、隔膜泵、脉冲阻尼器、安全阀、Y型过滤器和喷嘴,空气管路包括电加热器、风机和除尘器。溶液罐中的溶液经隔膜泵加压后,利用压力喷嘴雾化为无数个小液滴,在塔内与加热后的空气进行热质交换,干燥后的固体盐颗粒从塔底排出,部分被空气携带的颗粒通过袋式除尘器收集排出。压力喷嘴孔径0.2 mm,在额定压力0.05 MPa下,半张角25°,流量1.07 L/h。由于塔顶入口温度较高,因此塔顶采用不锈钢材料,塔体其余部分采用有机玻璃材料。塔内径500 mm,有效传质高度1 773 mm。塔体外覆盖30 mm厚带有铝箔的保温棉以创造绝热条件。系统其他部件型号见表1。

图2 喷雾分离塔试验系统Fig.2 Diagram of spray separation tower test system

表1 主要部件型号Tab.1 Model list of main components

1.2 测量装置及试验材料

表2为试验中所需要测量的参数及使用仪表的型号和精度。由于电镀废水成分复杂,物性难以确定,因此采用电镀废水进行试验研究不具有可行性。电镀废水中的盐分对喷雾分离塔中的干燥过程产生影响主要是随着干燥过程的进行,溶液浓度增加、表面水蒸气分压力降低、比热容降低以及黏度增加,因此单一盐溶液的干燥机理与电镀废水相同,所以本试验中采用物性参数更易获得的氯化钙溶液作为处理液来研究喷雾分离塔的传热传质特性。氯化钙药剂采用无水氯化钙,纯度≥95%。

表2 测量参数及仪器Tab.2 Measuring parameters and instruments

1.3 试验方法

本次试验目标为测量不同喷雾流量、入口溶液浓度、空气流量以及入口空气温度下喷雾分离塔溶液和空气的进、出口参数。

试验中通过阀门1、阀门2控制溶液流动,通过阀门3控制空气流动。采用DEBIMO翼型风量测片对空气管道内空气动静压差进行测量,并通过LXL868微压差变送器将压差信号转变为电流信号,从而获得空气体积流量。由于本试验中喷雾流量太小,无法直接测量,因此本系统中主要采用流量标定柱内溶液量以及抽完溶液所需时间对喷雾流量进行计算。试验中,每隔2 min记录一次该工况下进出口各仪表参数,每工况记录3次。

1.4 性能参数

喷雾分离塔主要是将雾化后的液滴蒸发干燥成为固体颗粒,定义如下性能参数以描述不同运行参数下的喷雾分离塔的干燥特性。

热效率ηt表征喷雾分离塔蒸发水分所消耗的能量占总输入能量的比值。

干燥强度DS[11表征喷雾分离塔单位干燥区域体积每小时蒸发的水分量。

2 试验结果及分析

2.1 入口空气温度

图3,4分别示出在表3所示工况下,入口空气温度从60 ℃上升至120 ℃时,出口空气温度和含湿量以及蒸发分离塔热效率和干燥强度的变化情况。

表3 试验工况1Tab.3 Test condition 1

图3 入口空气温度对出口空气温度和含湿量的影响Fig.3 Effect of inlet air temperature on outlet air temperature and moisture content

从图3可以看出,随着入口空气温度的升高,出口空气温度和含湿量几乎都呈直线增长,分别增加了41.3 ℃和6.4 g/kg。这是因为入口空气温度提高,塔内整体空气温度都提高,相应的出口空气温度也会增大。而塔内传热温差也会随着塔内温度的升高而增大,液滴温度提高,表面水蒸汽分压力增加,传质驱动势增加,导致出口空气含湿量的增加。如图4所示,喷雾分离塔热效率随着入口空气温度的增加而下降,并且下降速度逐渐变慢。这是由于入口空气温度增加,出口空气温度增加,空气进出口温差增加速度小于空气进口温度与环境温度差值的增加速度,并且随着空气进口温度与环境温度差值的增大热效率变化逐渐变慢。而由图3已知出口空气含湿量是逐渐增加的,因此喷雾分离塔干燥强度也随之增加,增加了约1.7 kg/(m3·h)。

图4 入口空气温度对热效率和干燥强度的影响Fig.4 Effect of inlet air temperature on thermal efficiency and drying strength

2.2 空气流量

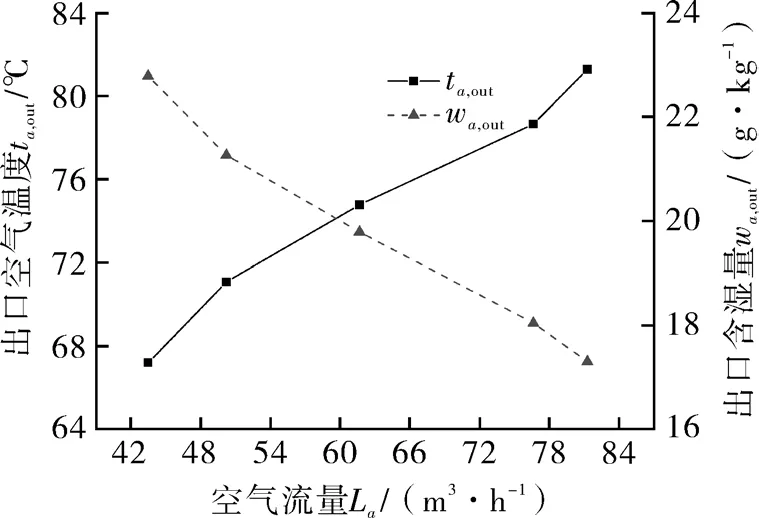

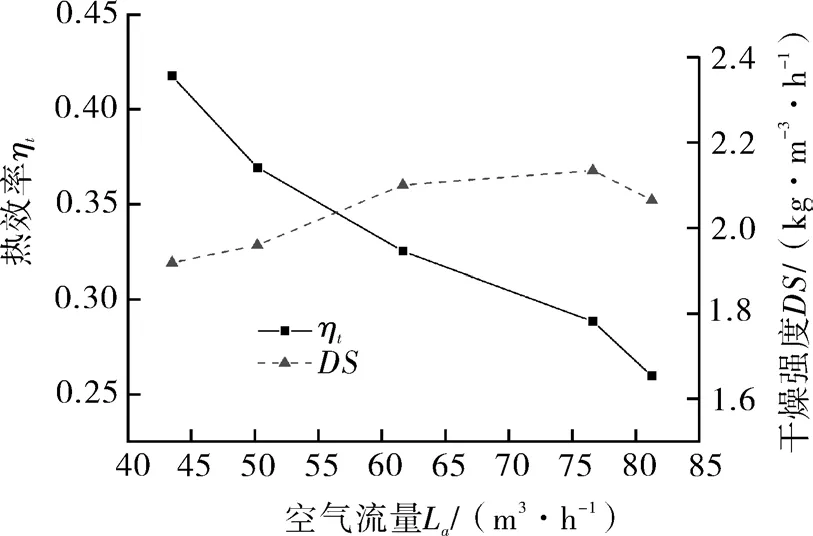

图5,6分别为在表4所示工况下,空气流量从43.5 m3/h上升至81.3 m3/h,出口空气温度和含湿量以及喷雾分离塔热效率和干燥强度的变化情况。

表4 试验工况2Tab.4 Test condition 2

图5 空气流量对出口空气温度和含湿量的影响Fig.5 Effect of air flow rate on outlet air temperature and moisture content

由图5可以看出,随着空气流量的增加,喷雾分离塔出口空气温度增加了14 ℃,而出口空气含湿量降低了5.5 g/kg。这是由于入口空气流量增大,带入塔内的热量增多,但塔内液滴蒸发所需要的热量有限,因此塔内整体空气温度都会升高,出口空气温度也会升高。此外,入口空气流量增加,而塔内液滴水分蒸发量有限,导致空气出口含湿量降低。

图6中,喷雾分离塔热效率随着空气流量的增大而降低,这是由于随着空气流量的增大,出口空气温度升高,热效率会随之降低,约0.16。与此同时,干燥强度随空气流量的增加先增加后降低,存在最佳空气流量。这是因为在空气流量较低时,空气流量提高,空气所携带进塔的能量增多,塔内传热传质得到强化,导致喷雾分离塔干燥强度增加。而当空气流量大于76 m3/h时,液滴已基本达到干燥极限,并且随着空气流量的增加,塔内风速提高,液滴在塔内的干燥时间减少,导致塔内传热传质过程恶化,所以此时再增加空气流量,会使得喷雾分离塔干燥强度降低。

图6 空气流量对热效率和干燥强度的影响Fig.6 Effect of air flow rate on thermal efficiency and drying strength

2.3 喷雾流量

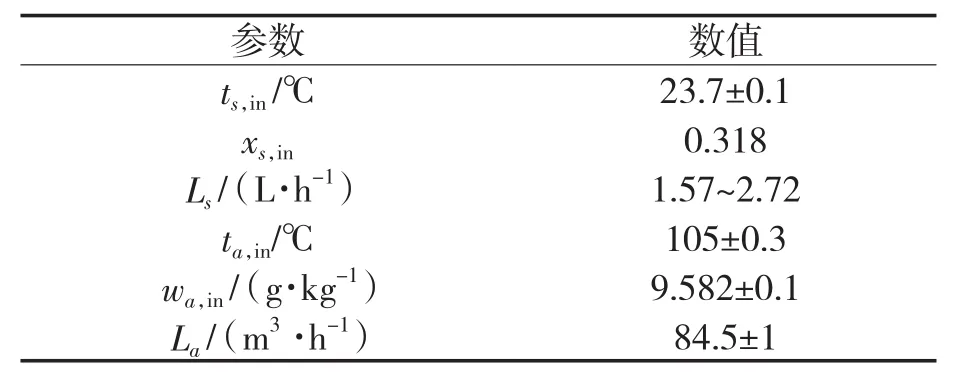

图7,8分别示出了在表5所示工况下,喷雾流量从1.57 L/h上升至2.72 L/h,出口空气温度和含湿量以及蒸发分离塔热效率和干燥强度的变化情况。

表5 试验工况3Tab.5 Test condition 3

图7 喷雾流量对出口空气温度和含湿量的影响Fig.7 Effect of spray flow rate on outlet air temperature and moisture content

如图7所示,随着喷雾流量的增加,塔内液滴数增加,与空气的传热传质面积增大,增强了塔内热质传递效果,因此会发现,出口空气温度逐渐降低,而出口空气含湿量逐渐增大。

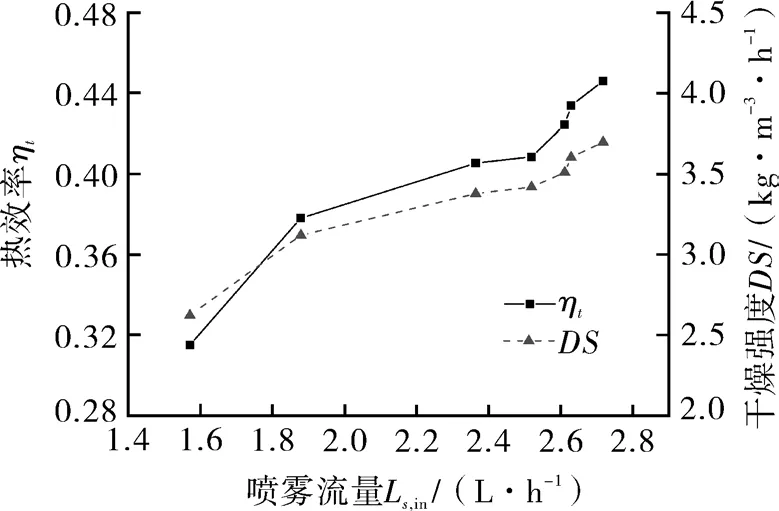

然而,出口空气温度的降低会提高喷雾分离塔的热效率,同时出口空气含湿量的增大会导致干燥强度的提高,因此从图8中可以看到,喷雾分离塔的热效率和干燥强度都随着喷雾流量的增大而增大,分别增加了0.13和1.08 kg/(m3·h)。此外,喷雾流量较小时,喷雾流量对热效率及干燥强度的影响较为明显,这是因为在小喷雾流量时,液滴在塔内会析出固体,会有部分干燥阶段的蒸发速率非常低,此时提高喷雾流量会使得塔内液滴达不到该阶段,从而使得塔内液滴始终保持高蒸发速率。

图8 喷雾流量对热效率和干燥强度的影响Fig.8 Effect of spray flow rate on air temperature and moisture content at outlet

2.4 入口浓度

图9,10分别示出了在表6所示工况下,入口溶液浓度从0上升至0.4,出口空气温度和含湿量以及蒸发分离塔热效率和干燥强度的变化情况。图9中,入口溶液浓度增加,出口空气温度逐渐增加,而出口空气含湿量逐渐降低。入口浓度增加,溶液表面水蒸汽分压力降低,与空气之间的传质驱动力也会随之降低,溶液的水分蒸发量减少,因此出口空气含湿量降低。而蒸发量的减少也意味着空气为蒸发所提供的热量减少,因此出口空气温度会增加。另外,由于溶液表面水蒸气分压力会随着入口溶液浓度的变化呈指数级降低,因此出口空气温度和湿度也会成指数级变化,入口浓度越大,变化速率越大。如图10所示,由于出口空气温度增加,喷雾分离塔热效率降低了0.22。而因为出口含湿量的增加,干燥强度也会降低,约降低2.01 kg/(m3·h)。同样,热效率和干燥强度增长速度也随着入口浓度的增加而增大。

表6 试验工况4Tab.6 Test condition 4

图9 入口溶液浓度对出口空气温度和含水率的影响Fig.9 Effect of inlet solution concentration on outlet air temperature and moisture content

图10 入口溶液浓度对热效率和干燥强度的影响Fig.10 Effect of inlet solution concentration on thermal efficiency and drying intensity

3 结论

(1)提高入口空气温度不利于提高喷雾分离塔热效率,但是干燥强度随之增加了约1.7 kg/(m3·h),因此可以通过提高入口空气温度以减小喷雾分离塔体积。

(2)随着空气流量的提高,喷雾分离塔热效率逐渐降低,降低了约0.16。但是由于传热传质驱动势和干燥时间的共同作用,干燥强度会随之先增加后减小,当风量为76 m3/h时,干燥强度最大。

(3)喷雾浓缩塔热效率和干燥强度都会随着喷雾流量的增加而增大,分别增加了0.13和1.08 kg/(m3·h)。但提高喷雾流量不利于出口含水率的降低,需要进一步的研究。

(4)入口溶液浓度对喷雾分离塔性能的影响最大,热效率和干燥强度分别降低了0.22和2.01 kg/(m3·h),且变化速率越来越大。