不同进口角度面板对贯流风幕机内流与噪声特性的影响

2021-09-26诸永定丁炎炎尹国庆杨筱沛

余 星,王 军,诸永定,丁炎炎,尹国庆,杨筱沛

(1.华中科技大学 能源与动力工程学院,武汉 430074;.浙江省健康智慧厨房系统集成重点实验室,浙江宁波 315336)

0 引言

贯流风机作为一种通用机械广泛应用于家电行业,在倡导节能减排、提升人们生活质量的新形势下,开发低噪声的产品成为大势所趋。针对传统的贯流风机设计与优化,有许多相关研究。在进口流动影响研究方面,FUKUTOMI等[1]发现在贯流风机进口加装导流道能提高性能。消除气流进口的回流涡,影响内部涡流,达到提高出口风量,降低噪声的目的。RICKETTS[2-3]发明了一种旋转进口的贯流风机和一种V型进口的农用贯流风机,旋转进口的贯流风机提高了出口风量和压力,V型进口的农用贯流风机降低了噪声同时提高了出口风速。杨彤等[4]研究了贯流风机进出口角度的比值,研究发现存在一个较合理的比值范围,使得贯流风机的噪声降低。胡俊伟等[5]研究发现随着风机进口角度减小,进口流速增加,吸气能力提升,但同时随着进口角减小,进风面积也随之减小,从而出口风速降低。伍礼兵等[6]研究发现空调用贯流风机中,采用不同的换热器和进口面板,会影响贯流风机内的偏心涡位置和出口风速。在贯流风机数值模拟方面,邹建煌[7]的研究发现,在贯流风机的数值模拟中,对数值模型进出口角度长短大小的选取,当选取值在较好的范围时,模拟结果会比较准确。邵霖等[8]研究了贯流风机数值模拟过程中,采用不同的湍流模型对贯流风机数值模拟内流场的影响其不同。张师帅等[9]则利用CFD技术对空调用贯流风机噪声进行预测。

目前,贯流风机的设计依旧没有一个统一的理论方法,虽然空调贯流风机设计的经验方法,已经得到广泛的应用,但对传统贯流风机而言,空调用贯流风机的经验设计方法并不完全适用,而采用不同的进口面板来控制贯流角度,为贯流风机的噪声优化提供了一种参考。

1 研究对象

风幕机结构如图1所示,叶轮外径D为120 mm,内径d为82 mm;叶片数n为37,叶片为两段式圆弧叶片,叶轮节数为10节,采用交错配置,叶轮转速为1 300 r/min;风机出风口高度b为61 mm,出口导流板在高度1/2处,风机整个轴向长度为900 mm;进口面板开孔为长方形,长为40 mm、宽为5 mm,沿Y方向上长方形孔交错排布,交错排布距离为长方形长的一半即20 mm,相邻两行之孔间距离为2.5 mm,沿Z方向上,每个长方形孔之间距离为3 mm。

图1 风幕机结构Fig.1 Structure of air curtain machine

对4种不同进口面板(见表1)进行数值模拟与噪声试验,开孔位置示意如图2所示。依据图中所示的坐标系,以X轴为起点,X轴与进口面板开孔最上侧之间的夹角控制开孔的位置,进口面板开孔的最上侧与最下侧之间的夹角控制开孔的数量,通过以上角度来确定进口面板的开孔范围。

表1 面板参数Tab.1 Panel parameters

图2 开孔位置示意Fig.2 Schematic diagram of opening position

2 数值计算

利用FLUENT 15.0软件对贯流风机进行了三维数值模拟。贯流风机叶轮内部气流为三维黏性湍流流动。在研究中采用三维时均雷诺N-S方程,湍流模型为RNG k-ε模型,采用二阶迎风格式离散化,压力和速度耦合采用SIMPLEC算法。贯流风机转速相对较低,因此考虑气体为不可压缩,叶轮区域采用frame motion,叶轮转速为1 300 r/min,边界条件为压力进出口。计算残差值小于10-4,认为计算结果收敛。

网格分为6个区域,利用TurboGrid划分叶轮区域网格,icem划分其他区域的网格,其中叶轮和中心转轴区域采用结构网格划分方式,其他区域为非结构网格划分方式。经过网格无关性验证,选择总网格数约为1 100万的网格模型进行计算,各区域网格数见表2。网格模型如图3所示。

表2 网格参数Tab.2 Mesh parameters

图3 网格模型Fig.3 Mesh model

3 数值计算结果

3.1 数值方法验证

为验证计算模型的有效性,进行了原机试验。试验台布置及测量仪表遵循GB/T 7725—2004和GB/T 1236—2000,进口处为自由进口,出口处使用牵引风机提供背压。使用采用传感器测量流量、压力;使用电测法测量功率,重复性测量精度在±2%以内。测试中,通过不断改变牵引风机的功率来提供不同的出口背压,从而改变风机流量,得到各个工况点流量结果。性能试验台如图4所示。

图4 性能试验台Fig.4 Performance test rig

将数值模拟与实测结果进行对比分析,如图5所示,给出了叶轮转速为1 300 r/min时,风机流量随风机出口背压变化的曲线。由于模拟采用简化模型,因此试验与模拟存在一定误差。模拟时对风机轴向长度进行了简化,即取其中两节叶轮的通流区域作为计算区域。总体上流量压力性能曲线的趋势相似,最大相对误差约为6%,说明该模型的数值模拟有效。

图5 数值模拟方法验证Fig.5 Verification of numerical simulation

3.2 数值结果分析

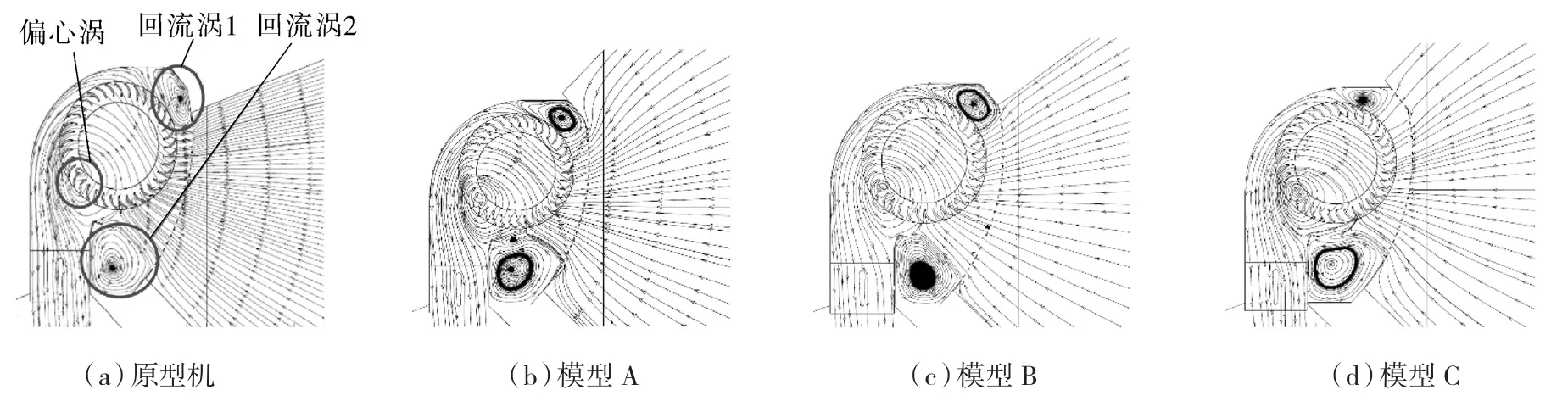

取工作工况点(叶轮转速为1 300 r/min,进口表压为0 Pa,出口静压为0 Pa)作为设计工况,对改变进口面板开孔位置后的模型进行数值计算,在轴向上Z=35 mm处截取横截面,内流结构如图6所示。图6(a)示出原型机内流结构,在进口位置存在上下两个大型的回流涡结构,这是由整体结构设计所导致的。与对照组相比,模型A和模型B,由于进口上侧开孔上移,回流涡1向蜗壳内侧偏移,横方向上偏移-8 mm、纵轴方向上偏移10 mm,涡流范围减小。模型C,回流涡1向蜗壳内侧偏移尺度大,沿横轴方向上偏移-28 mm,沿纵轴方向上偏移17 mm,而涡流范围有明显的减小。

图6 Z=35 mm截面流线Fig.6 Streamline diagram of Z=35 mm section

模型A和模型C,由于进口下侧开孔上移,进口回流涡2流向叶轮方向偏移,沿纵轴方向上偏移13 mm,涡流范围增大。

相对于原型机、模型A和模型B内部偏心涡3位置无明显变化。模型C中,偏心涡3的位置在纵轴方向上偏移+3 mm,在横轴方向上偏移-3 mm,即偏心涡涡心朝远离蜗舌的方向移动,致使贯流区域减小、流量降低。

全压与流量结果见表3。通过数值模拟方法对比,在设计工况下(出口压力为大气压),3种方案较原型机全压变化分别为-2.6%,3.0%,-3.9%,流量变化-1.0%,1.5%,-2.8%,与风机内部进口涡流范围以及偏心涡位置变化一致。

表3 全压与流量结果Tab.3 Results of total pressure and flow rate

涡心处涡量值见表4。在回流涡1处,模型A涡量降低,而模型B和模型C在此处涡量升高。回流涡2处,模型A,B,C涡量降低,模型C处涡量降低明显。

表4 涡量结果Tab.4 Results of vorticity s-1

4 噪声试验结果

对以上4种进口结构风机进行噪声试验,采用了如图7所示的远场噪声频谱特性测量方式,麦克风对称分布在风机4个方向上,距离风机1 m的位置上,依据测得噪声频谱图,计算平均A声级噪声值。

图7 远场噪声测量示意Fig.7 Schematic diagram of far field noise measurement

对上述4种面板贯流风机进行了噪声试验测试,频谱如图8~11所示。贯流风机基频约为801 Hz。测量噪声呈现指向性特性,Mic#2,Mic#3,Mic#4测得远场噪声频谱图显示,噪声在基频处最高。风机两侧Mic#2,Mic#3噪声值相近,而在风机背侧Mic#4的噪声值相对两侧噪声值有较小的提高。在风机出口方向上的Mic#1,显示出不同的频谱特性,相对于其他3个方向,噪声值在风机进出口正方向上波峰段高出4~5 dB(A),并且出现了2个波峰段,30~200 Hz之间的小波峰和600~5 000 Hz之间的大波峰。

图8 原型机噪声频谱Fig.8 Noise spectrum of prototype

图9 模型A噪声频谱Fig.9 Noise spectrum of model A

Mic#1所测得4组试验噪声频谱图中,模型A和模型C在小波峰处噪声有明显降低,即在关闭进口面板下侧孔时,低频段30~200 Hz之间的噪声降低。数值模拟结果显示,模型A和模型C,回流涡2范围有一定程度增大,但是涡流强度减小,涡流区域流速降低,导致此处涡流噪声减小[10],同时,由于涡流范围增大,导致流量降低,也会导致整体气动噪声减小。

在 Mic#1、Mic#2、Mic#3、Mic#4 所测频谱图中,模型A,B,C相对于原型机,在基频处噪声值均有降低。

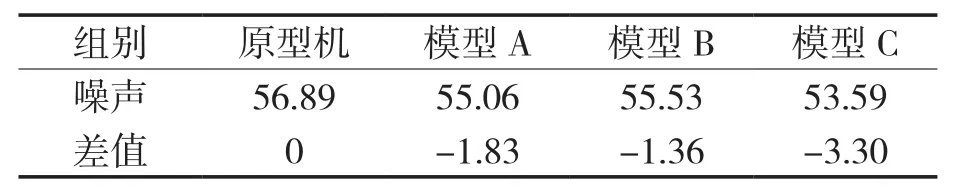

4种面板风机整体噪声测量值见表5。

表5 噪声结果Tab.5 Results of noise dB(A)

5 结论

(1)改进贯流风幕机进口面板,能够使进口处回流涡范围改变,并且随着进口开孔上移,上侧回流涡的范围缩小,下侧回流涡范围增大,下侧回流涡涡流强度减小。

(2)在一定的转速工况下,模型B所使用的进口面板开孔位置及角度,可以减小进口回流涡范围,提升风机气动性能,使全压上升3.0%,流量增加1.5%。

(3)在一定转速工况下,调整贯流风机进口面板开孔角度,能够减小进口涡流的涡流强度,减小进口处涡流噪声,较大幅度降低风机噪声,同时涡流范围增大也导致流量降低,噪声降低。综合以上,模型C,噪声降低3.3 dB(A),降噪效果明显。