金属盐(SO42-/Cl-)固体酸催化剂在污泥制生物柴油中的应用

2021-09-24朱芬芬韩媚玲张荣岩

朱芬芬,胡 博,韩媚玲,张荣岩

金属盐(SO42-/Cl-)固体酸催化剂在污泥制生物柴油中的应用

朱芬芬1,胡 博1,韩媚玲1,张荣岩2*

(1.中国人民大学环境学院,北京 100872;2.中化能源股份有限公司,北京 100031)

研究NaHSO4·H2O(布朗斯特酸位为主)和AlCl3·6H2O(路易斯酸位为主)两类金属盐固体酸催化剂在污泥制取生物柴油过程中的催化性能.结果表明,经过130°C脱水的NaHSO4·H2O较AlCl3·6H2O表现更为优异,两种催化剂的最优催化条件为催化剂投加量1.2g/10g冷冻干燥污泥、反应温度130°C、反应时间4h.虽然对粗脂肪的酯化率NaHSO4·H2O低于AlCl3·6H2O,分别为(63.4±2.6)%和(68.9±1.4)%(对应的生物柴油产率分别为9.73%~10.69%和10.80%~11.39%(污泥干基)),但经过GC-MS分析发现NaHSO4·H2O催化的生物柴油纯度更高,品质更好;两种催化剂的重复使用性<3~5次.两种催化剂均可实现低成本、高性能且环境友好的催化污泥制备生物柴油.

金属盐水合物;固体酸;城市污泥;生物柴油

随着城市化发展,市政污泥的积累量日益增多,污泥资源利用的潜力很大,其富含脂质、有机质和氮磷等营养元素,是廉价易得的合成生物柴油的优质原料[1-2].

在传统的生物柴油合成工艺中通常用浓硫酸作催化剂,但液体催化剂不易与产物分离,而固体酸催化剂不存在此问题,在生物柴油生产中表现出优秀的催化性能[3-4].固体酸催化剂按催化活性位可分为布朗斯特酸(B酸)和路易斯酸位(L酸). NaHSO4·H2O是一种布朗斯特强酸.硫酸氢钠自身的结晶水能够在催化剂表面电离出氢离子,酯化反应生成的水又能使硫酸氢钠电离出更多的氢离子,从而有利于酯化反应的进行[5-6].AlCl3·6H2O是典型的路易斯酸催化剂,三价铝离子最外层为空轨道,可以接受羰基氧提供的电子对,形成复合物再与醇分子发生反应,由于中间产物的生成,从而大大降低了酯化反应的活化能,达到提高酯化反应速率的作用[7-8].这两种金属盐催化剂具有反应性能高、易与产物分离、腐蚀弱、价格低廉、制备简单等优点,使其比其他催化剂更具实用性和竞争力.

在酯化/酯交换反应中,水分的存在会降低酯的产率.然而,商用NaHSO4·H2O、AlCl3·6H2O等金属盐固体酸在其自然状态下常以水合物的形式存在,在以往的研究中,通过加热去结合水的操作很少提及.此外,对于含强酸离子的金属盐水合物在低温加热(<200℃)环境中变性的研究较少.因此,本研究在一定温度下对金属盐水合物NaHSO4·H2O、AlCl3·6H2O进行脱水预处理以改变物质形态和化学成分,以改善其催化性能,提高污泥制备生物柴油的实际产率.同时,通过简单的表征分析,解释其反应机理,为该改性材料的推广应用提供实验数据支撑和理论指导.

1 材料与方法

1.1 材料

本文污泥样品来自北京市某大型污水处理厂,该污水处理厂采用A2/O工艺,本文使用的污泥为初沉池和二沉池的混合污泥,污泥的基本特性见表1.

表1 污泥的基本特性

注: * %以污泥干基计.

NaHSO4·H2O、AlCl3·6H2O、正己烷(纯度³95%)、乙醇(纯度³99.5%)、甲醇(纯度³99.5%)等试剂均为分析纯,购自北京通广精细化工有限公司;主要设备包括真空冷冻干燥机(中国北京天林恒泰科技有限公司),振动研磨机(ZDM-50ML,天津科奇新技术有限公司),比表面积孔径分析仪(3H-2000PS2, BeiShiDE Instrument-SAT),电子显微镜(SU-1510型,日立公司),Bruker D8Advance X射线衍射仪,GC- MS分析仪(SHIMADZU GCMS-QP2010,日本).

1.2 脂质提取

本文所选用的干燥污泥是将污泥样品脱水后在-50°C下冷冻干燥48h获得,随后在振动研磨机上研磨2min,并保存在4°C的棕色瓶中备用.

称量10g干污泥于滤纸管中,放入索氏提取器.加入200mL正己烷和200mL乙醇,将提取器放入水浴锅中,在80°C下提取超过10h,平均每次循环时间为15min.最后,将提取瓶转移到旋转蒸发器中,并在蒸发后称重,从而获得提取的粗脂肪.污泥中蛋白质含量测定采用凯氏定氮法《GB/T 5009.5-1985》[9].进行3次平行实验.

1.3 含强酸根金属盐类固体酸催化剂的预处理

将商用NaHSO4·H2O和AlCl3·6H2O分别在烘箱中于45, 60, 85, 110, 130, 150, 170°C下脱水24h.由于脱水的NaHSO4·H2O和AlCl3·6H2O较易吸收水,因此需要尽快将其应用于酯化/酯交换反应.进行3次平行实验.

1.4 酯化/酯交换反应

将脱水的NaHSO4·H2O和AlCl3·6H2O (0.4, 0.6, 0.8, 1.2和1.6g)、50mL正己烷,适量甲醇和提取的粗脂肪置于反应釜中反应.反应温度分别设定为70,100,130和160°C,反应时间分别设定为2, 4, 6和8h.进行3次平行实验.

1.5 生物柴油GC-MS分析

对生物柴油样品进行定量和定性分析,以确定生物柴油产量和脂肪酸甲酯组成.污泥样品中的生物柴油产率根据产品的重量计算,公式如下:

粗肪酯化率(,%)=()×100% (1)

生物柴油产率(, %) =××100% (2)

式中:是催化反应后除去水和正己烷的粗制生物柴油产物重量,g;是索氏提取后干燥的粗脂肪重量,g;是污泥中粗脂肪的提取率,本文为=(16.1±0.1)%;为计算得到的生物柴油产率,是一范围值.

粗制生物柴油的纯度通过GC-MS检测.开始时将柱温(色谱柱为DB-5ms,30m×0.25mm)设置为80°C,保持2min,然后从室温以10°C/min的升温速率提高到250°C,保持20min.控制进样量=1μL、分流比=10:1.MS的入口管线保持在250°C,MS源温度保持在200°C.记录的标准70eV电子电离光谱为20~ 650m/z.

生物柴油的纯度通过峰面积法计算,公式如下:

生物柴油纯度(,%)=(1/)×100% (3)

式中:1是脂肪酸甲酯的峰面积;是总峰面积.

2 结果与讨论

2.1 含强酸根金属盐类固体酸催化剂的表征

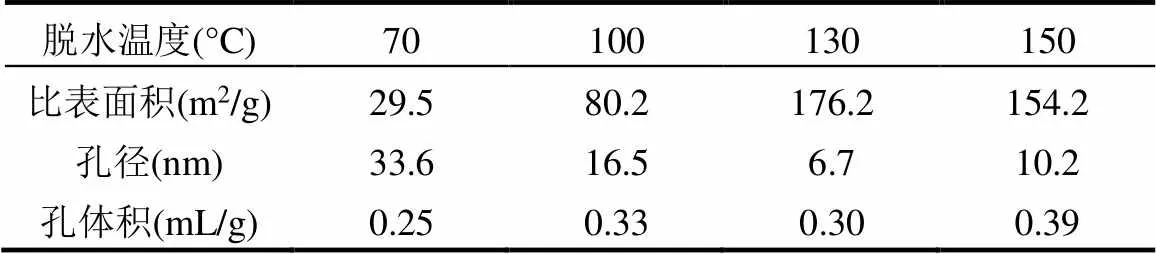

表2 不同脱水温度下所得AlCl3·6H2O的BET数据

2.1.1 孔径及比表面积(BET)分析 表2以AlCl3·6H2O金属盐类固体酸催化剂为例,列出了不同脱水温度下所得材料的BET数据,包括表面积、孔径和孔体积.由表可知,随着脱水温度由70°C升高至150°C,材料的比表面积出现了先增加后减少的趋势,在130°C脱水温度时获得最大值(176.21m2/g),而对应的孔径为最小值(6.73nm),说明脱水温度对于材料的物理结构产生了明显的影响,这与SEM分析结果一致.

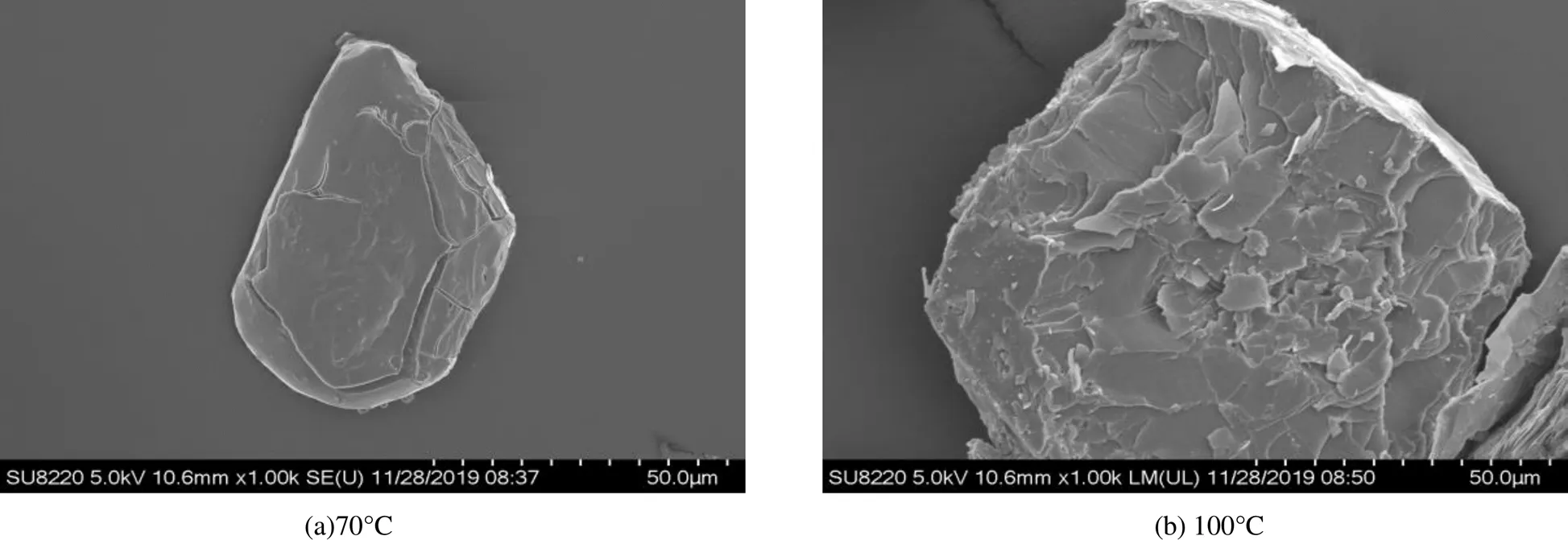

2.1.2 扫描电子显微镜(SEM)分析 不同温度下AlCl3·6H2O的表面结构如图1所示.

对材料进行热处理能够有效地去除保留在孔穴和通道中的部分水分和其他杂质,在一定程度上疏通、恢复甚至重建材料内部的空间结构及连通方式,使材料暴露出更多的交换位点及表面积,进而提升其在吸附或催化反应中的表现效果[10].同时,杜艳霞等[11]指出当AlCl3·6H2O晶体在300~1000°C温度范围内进行煅烧时,AlCl3·6H2O经历游离水气化、结晶水脱附、金属盐水解以及AlCl3的高温锻烧等一系列反应变化之后,完全生成稳定的Al2O3.并在相关研究中提出了AlCl3·6H2O(241.43g/mol)的热分解反应平衡式:

2(AlCl3·6H2O)=Al2O3+6HCl+9H2O (4)

通过观察图1可知,较低的脱水温度范围内(<200°C),AlCl3·6H2O表面也发生了明显的变化:当在70°C脱水时,AlCl3·6H2O表面保持圆润丰满状态,光滑平整,但存在较深集中裂缝;脱水温度提升至100°C时,表面上出现明显的层状裂纹;脱水温度提升至130°C时,材料由多层片状结构堆叠而成, AlCl3·6H2O中的水分基本得到有效去除,部分堵塞孔道也充分打开,有助于增加材料的比表面积;脱水温度提升至150°C时,截面上也存在层状结构,但是大多地方又被“粘合”“压实”在一起,推测AlCl3·6H2O在脱水过程中,因较高温度熔融导致表面部分聚合,反而减少了能够参与催化反应的有效表面积和活性位点,进而在一定程度上降低了生物柴油的酯化产率.

2.1.3 X射线衍射图谱(XRD)分析 NaHSO4·H2O在自然状态下呈无色结晶或白色粉末状,熔点(58.54± 0.5)°C,加热后会失去结晶水而成无水物,进一步加热会发生性质变化成为含钠金属盐; AlCl3·6H2O在自然状态下,呈无色透明或白色略带浅黄色的晶体粉末,熔点190°C,在100°C以上的加热过程中会发生以下两步的分解反应(较低温环境):

AlCl3·6H2O =Al(OH)3+3HCl+3H2O (5)

2Al(OH)3= Al2O3+3H2O (6)

通过文献调研发现,目前对于NaHSO4·H2O和AlCl3·6H2O在较低温度(100~300°C范围内)经加热后的组成成分不够明确,而这直接关乎其理化性能及实际应用.为了探究两类金属盐类固体酸催化剂在不同脱水温度下的成分变化及其对生物柴油产率的影响,本文利用XRD技术表征了NaHSO4·H2O和AlCl3·6H2O在室温、70,100°C,130和150°C温度下脱水后得到的晶相组成,如图2所示.

不同脱水温度对NaHSO4·H2O的晶形并未产生明显影响,材料均出现了NaHSO4·H2O的特征峰,但是材料成分应当略有不同,观察图2(a)可知,70°C脱水后的材料具有最强的峰强度,而130°C脱水时最弱.如图2(b)所示,当脱水温度较低时(70~130°C),得到的各类催化剂均能较好地保持AlCl3·6H2O的特征晶相,且结晶度随脱水温度的升高而逐渐降低;但是当脱水温度达到150°C时,材料中几乎看不到AlCl3·6H2O的晶形,这说明此时的材料成分发生了显著变化,对照铝系标准PDF卡片也未能发现该晶相所对应的化学物质[12-13].

2.2 酯化/酯交换反应条件对生物柴油产率的影响

2.2.1 无机金属盐脱水温度的影响 酯化反应是可逆反应,水分对酯化反应影响很大.Gerpen等[14]指出当油中水含量超过0.5%会使酯化率降低至90%以下.此外,结晶水含量会影响固体酸催化剂的酸性.因此,本文研究了2种催化剂脱水温度和生物柴油产量的关系.

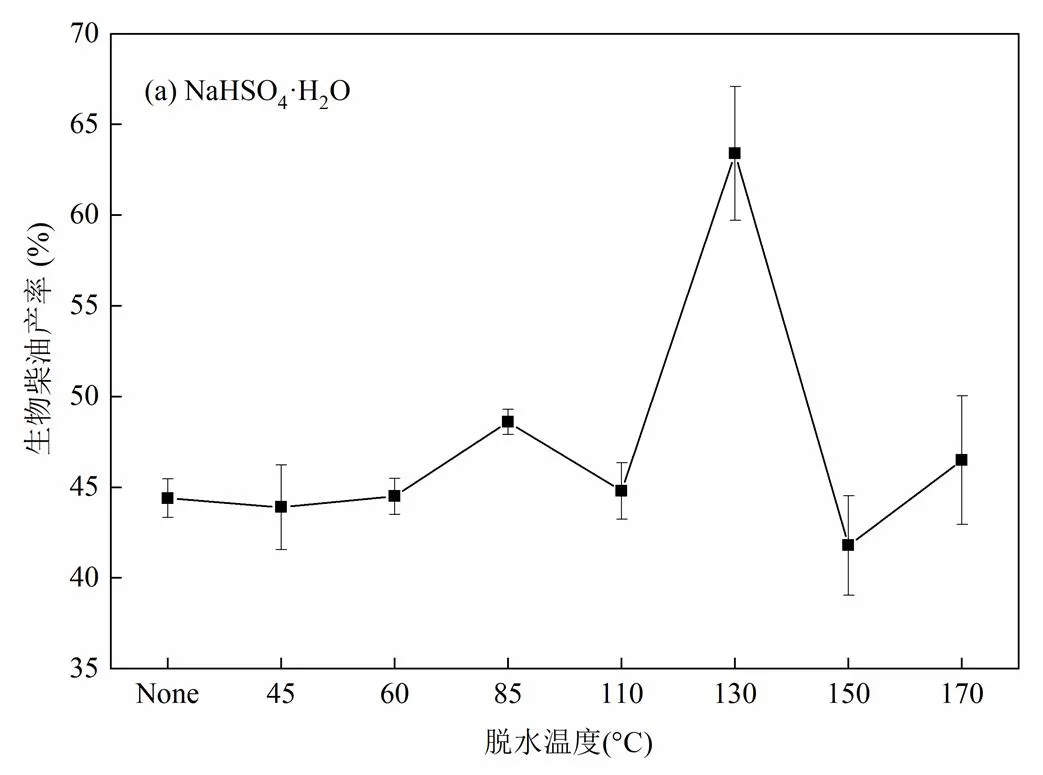

催化剂用量=1.2g,反应温度=130°C,反应时间=4h

如图3(a)所示,当脱水温度低于60℃时,基本不能脱除NaHSO4·H2O中的结晶水,因此生物柴油的产率几乎不随脱水温度而变化.而在60°C以上时,产率开始波动,推测是由于NaHSO4·H2O仍部分保留了较大的晶体结构,结合水附着在晶体表面导致催化剂的比表面积较小,不利于催化反应的进行.当脱水温度130°C时,生物柴油产率达到最高63.3%,但随着脱水温度的升高,产率再次下降,在150°C下仅为41.8%,此时完全熔融后的NaHSO4·H2O不再电离H+,不利于催化反应.根据B酸催化原理, NaHSO4·H2O含有适量的结合水可以促使催化剂表面上形成H+进而产生布朗斯特酸位点,而酯化/酯交换反应中,过量的水分将降低酸催化剂的催化活性.因此最佳脱水温度选择为130°C,此时水分的存在对反应的影响最小,达到动态的平衡.

如图3(b)所示,当脱水温度低于100°C时,酯化率在小范围内发生波动.而当AlCl3·6H2O在100°C以上脱水后,酯化率出现了明显变化,脱水温度在130°C时酯化率达到最高为68.9%,但当温度进一步升高时,得率又下降明显,在150°C脱水下仅为37.3%.推测是因为结合水的去除使AlCl3·6H2O的Al3+位点增加,因此与羰基氧电子对结合的机会增多,提高了酯化效果.当脱水温度继续升高时,部分AlCl3·6H2O转化为稳定的氧化物Al2O3,Al3+的电子转移到O2-上,与羰基氧结合机会减少,酯化效果降低.因此AlCl3·6H2O的最佳脱水温度也应为130°C.

与采用沉淀法、浸渍法等制备的负载型催化剂相比[15-17],本文采用低温加热的方式对催化剂进行改性,操作简单、成本低廉,且生物柴油产率接近,优势明显.

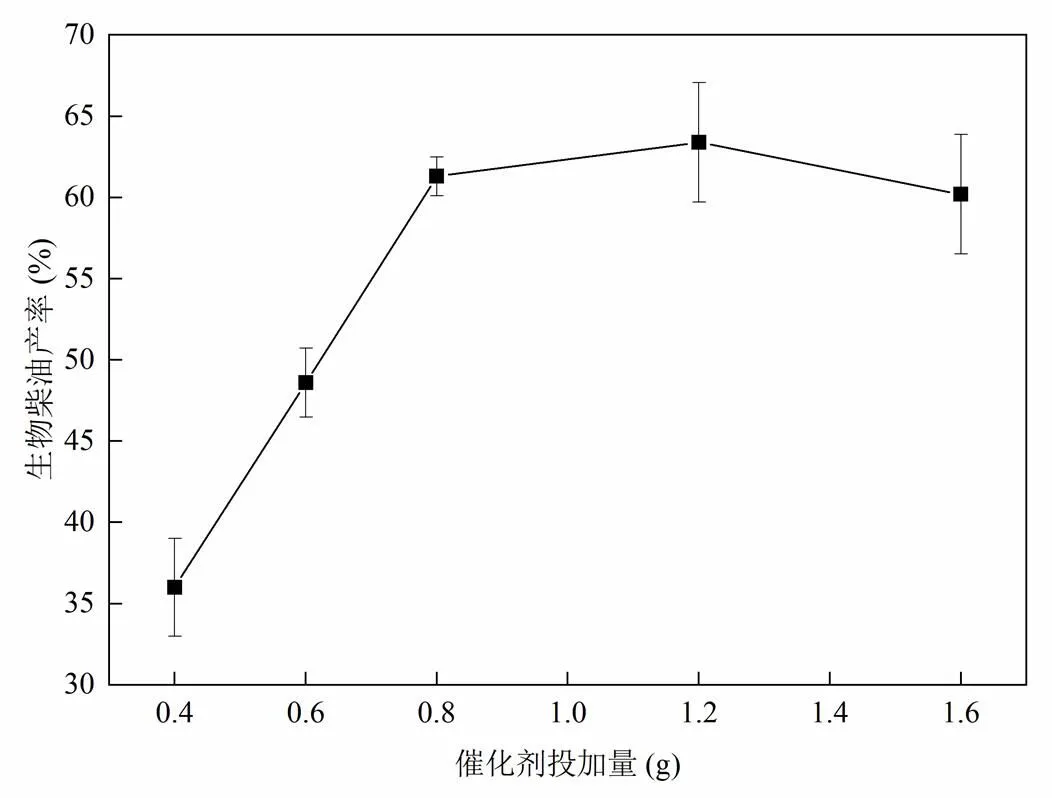

2.2.2 催化剂投加量的影响 如图4所示,随着催化剂投加量从0.4g增加到0.8g,酯化率迅速增加,而此后增加缓慢甚至略有降低,这是因为当催化剂用量过高时,影响了反应系统中液相的流动性,降低了体系中的传质能力,进而导致酯化率的下降.另外酯化反应机理可知,甲醇在反应中起着亲核剂的作用,H+连接在羰基氧上,使羰基上的C原子更容易遭受亲核进攻.在一定范围内,适当增加催化剂投加量会使酯化率持续升高,但当用量过大时又会引发异构化等副反应,对催化效果产生不良影响.因此,本文认为对于10g冷冻干燥污泥制取生物柴油时,最合适的脱水NaHSO4·H2O投加量应选用1.2g,同时根据经验且从节省催化剂用量的角度出发,将脱水AlCl3·6H2O的投加量也设定为1.2g.

图4 脱水NaHSO4·H2O投加量对粗脂肪酯化率的影响

反应温度=130°C,反应时间=4h

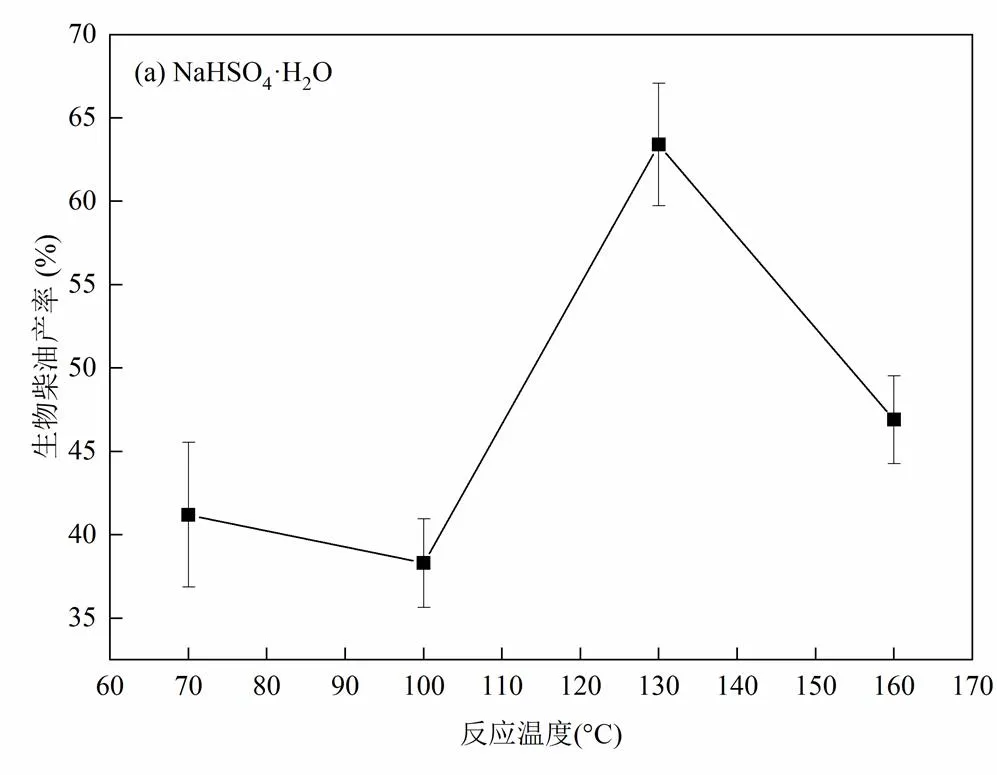

2.2.3 反应温度的影响 反应温度的变化会对酸催化反应产生显著影响,并且酯化/酯交换过程需要适当的温度来加快反应速度.随着温度的升高,微粒间的无规则运动加速,增加了H+撞击羰基氧的机会,有利于加快反应进程.根据Revellame等[18]的回归分析可知,制取的生物柴油产率会随反应温度的升高而逐步提升,但当温度达到一定阀值后,生物柴油的产率又会出现随温度升高而降低的现象.这与本文的研究结果相同.可以通过以下事实进行解释:催化反应体系中,不饱和脂肪酸及其甘油酯在高温下会发生聚合反应,影响到了反应物含量和浓度,从而降低了生物柴油的产率.另外,过高的反应温度将会加速甲醇的蒸发,降低了体系中的含量浓度,导致不利的副反应加剧.因此,综合图5的所示结果,从绿色节能的角度出发,脱水NaHSO4·H2O和AlCl3·6H2O催化污泥制取生物柴油的最佳反应温度为130°C.

2.2.4 反应时间的影响 反应时间的选择对于金属盐类固体酸催化剂在以污泥转化制取生物柴油的过程中也起到了非常重要的影响.就AlCl3·6H2O而言,它对C5以下的有机醇、酯的催化效果最佳,而当有机原料的碳原子数过多时,它的催化表现就有所下降.酯交换反应就是一种典型的亲核加成反应,羰基碳原子连接的基团越庞大,加成形成的四面体就会显得空间过于拥挤而不利于反应的进行.与金属离子相结合的阴离子特征对形成的配合四面体中间体结构及稳定性有着较大影响,并且金属离子的半径越大,空间阻碍效应就越大,这也是金属氯化物催化酯化/酯转换反应速度较慢的主要原因之一[19].

催化剂投加量=1.2g,反应时间=4h

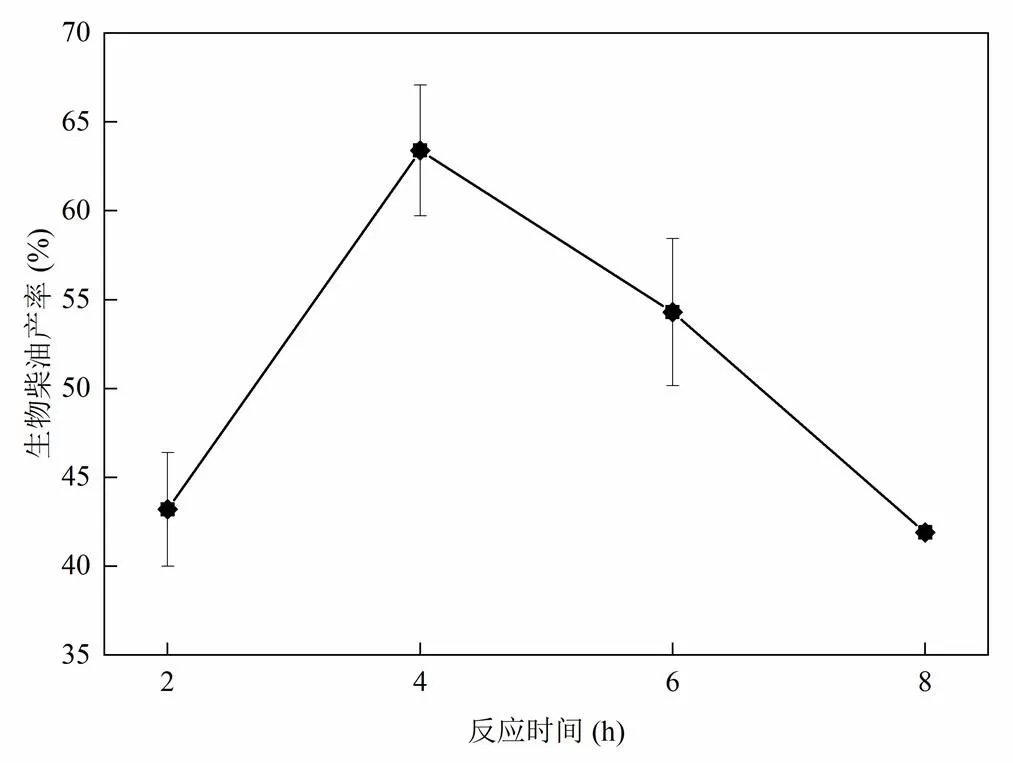

如图6所示,当反应时间为4h时,最高平均转化率可达63.4%.但是当时间进一步延长至8h时,所对应的转化率已降至41.9%.推测这可能是由于时间积累,催化剂表面及内部孔道被已生成的脂肪酸甲酯或其他反应副产物包裹或是占据,使得催化剂的酸量和酸性受到显著的影响,进而导致酯化率出现逐渐下降趋势.因此,应适当控制反应时间、降低能耗投入,本文确定的将脱水NaHSO4·H2O应用于催化反应的最佳反应时间为4h,脱水AlCl3·6H2O也选用此时长.

图6 反应时间对脱水NaHSO4·H2O制取生物柴油产率的影响

催化剂投加量=1.2g,反应温度=130°C

2.3 催化剂回用性分析

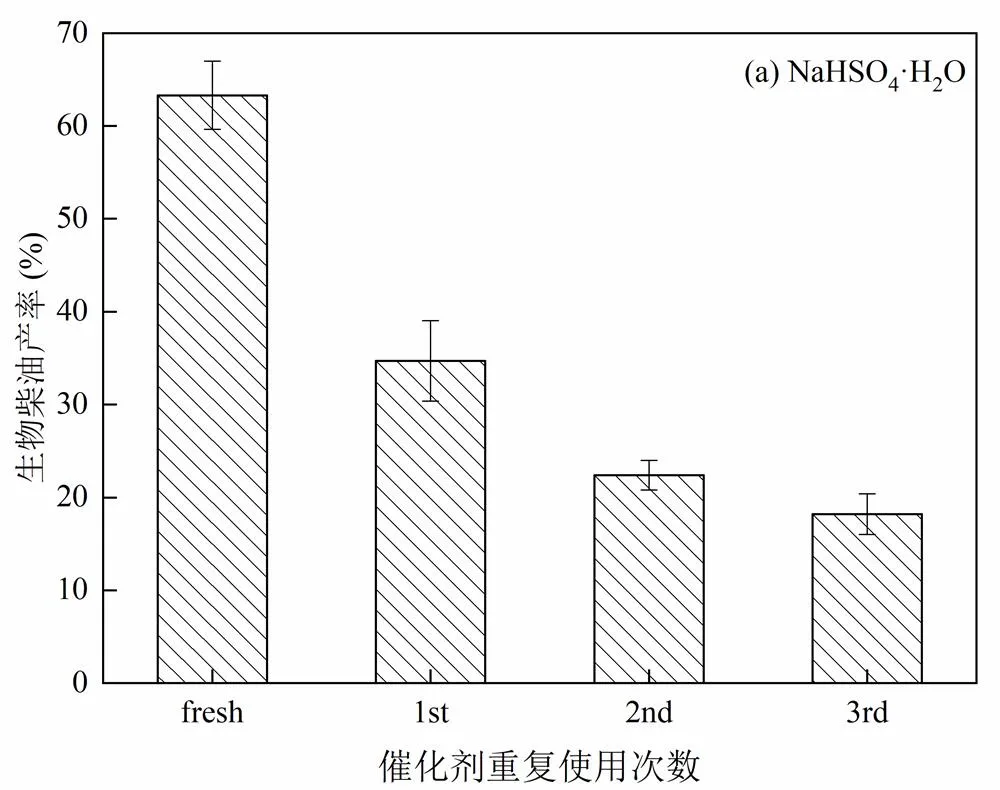

在生物柴油工业生产中,催化剂的回用性测试可以反应催化剂的成本优势和循环性能.本文使用的催化剂在反应结束后冷却至室温,经过过滤、分离、酸溶液浸渍、正己烷洗涤后,将干燥的催化剂重复使用3次(均进行3次平行实验),来研究脱水NaHSO4·H2O和AlCl3·6H2O在酯化/酯交换反应中的回用性.如图7所示,连续反应4次后,脱水NaHSO4·H2O制取生物柴油的产率从原始的63.4%降至18.2%,脱水AlCl3·6H2O制取生物柴油的产率从68.7%下降到31.9%,然而这两类含强酸根金属盐固体酸催化剂相对便宜且预处理工艺流程简单便捷,弥补了其可重复使用性较差的缺点.两类催化剂的可重复使用性下降可能是由于活性组分(SO42-/ Cl-)浸出所致,另外也有可能因积碳附着在材料表面及催化剂水解变性等原因造成,可以通过浸渍于对应的酸溶液中(H2SO4和HCI)实现催化活性再生.

2.4 生物柴油组分分析

经130°C脱水后的NaHSO4·H2O与AlCl3·6H2O在各自最佳反应条件下催化冷冻干燥污泥制得生物柴油的GC-MS总图如图8所示.经过与质谱库进行比对获得生物柴油的主要组成如图9,分析得到两种油品均以油酸甲酯(C18:1)、硬脂酸甲酯(C18:0)、棕榈酸甲酯(C16:0)以及肉蔻酸甲酯(C14:0)等4类脂肪酸甲酯为主.由NaHSO4·H2O与AlCl3·6H2O催化所得的粗制生物柴油在组成类别和成分占比方面均较为接近,而NaHSO4·H2O对应的粗制生物柴油纯度(98.47%)较AlCl3·6H2O的(96.05%)更高.

3 结论

3.1 NaHSO4·H2O和AlCl3·6H2O在130°C脱水后,能够在一定程度上改善材料本身的物化性质,提升在污泥制生物柴油中的催化性能.

3.2 当催化剂投加量为1.2g(/10g冷冻干燥污泥)、反应温度为130°C、反应时间为4h时,NaHSO4·H2O和AlCl3·6H2O催化粗脂肪的酯化率分别为(63.4± 2.6)%和(68.9±1.4)%,对应的生物柴油产率分别为9.73%~10.69%和10.80%~11.39%.经过GC-MS分析,两类催化剂制得的生物柴油组分及含量近似,但NaHSO4·H2O(98.47%)较AlCl3·6H2O (96.05%)纯度更高,因此品质更好.

3.3 在重复使用3~5次后,金属盐固体酸因强酸根组分(SO42-/Cl-)浸出导致生物柴油转化率明显下降,但是由于其预处理简易方便、生产成本较低在生物柴油生产领域中应当具备一定的可推广性.

[1] Kwon E, Kim S, Jeon Y, et al. Biodiesel production from sewage sludge: new paradigm for mining energy from municipal hazardous material [J]. Environmental Science & Technology, 2012,46(18): 10222-10228.

[2] 迟 夏,李安婕,李美茜.曝气量对颗粒污泥制备生物柴油的影响[J]. 中国环境科学, 2018,38(2):651-657.

Chi X, Li A J, Li M Q. Effect of aeration rate on granular sludge for biodiesel production [J]. China Environmental Science, 2018,38(2): 651-657.

[3] 刘晓红,李甜甜,曾现来.核桃果皮基磁性固体酸催化剂的制备及其催化性能研究[J]. 中国环境科学, 2018,38(11):207-212.

Liu X H, Li T T, Zeng X L. Preparation of magnetic solid acid catalyst from walnut peel and its catalytic activity in synthesis of biodiesel [J]. China Environmental Science, 2018,38(11):207-212.

[4] Siddiquee M N, Rohani S. Lipid extraction and biodiesel production from municipal sewage sludges: a review [J]. Renewable and Sustainable Energy Reviews, 2011,15(2):1067-1072.

[5] 葛文锋,胡晓萍,吴 嘉.硫酸氢钠催化合成乙酸乙酯动力学[J]. 化学反应工程与工艺, 2010,26(3):264-268.

Ge W F, Hu X P, Wu J. Kinetics for esterification of acetic acid with eethanol catalyzed by sodium acid sulfate [J]. Chemical Reaction Engineering and Technology, 2010,26(3):264-268.

[6] Mardhiah H H, Ong H C, Masjuki H H, et al. A review on latest developments and future prospects of heterogeneous catalyst in biodiesel production from non-edible oils [J]. Renewable & Sustainable Energy Reviews, 2017,67:1225-1236.

[7] 张秋云,罗 丹,吴忠富,等.固载化氯化铝催化材料的制备及性能研究[J]. 无机盐工业, 2017,49(10):71-74.

Zhang Q Y, Luo D, Wu F Z, et al. Preparation of immobilized AlCl3catalytic materials and catalytic properties thereof [J]. Inorganic Chemicals Industry, 2017,49(10):71-74.

[8] Sani Y M, Daud W M A W, Abdul A A R. Activity of solid acid catalysts for biodiesel production: A critical review [J]. Applied Catalysis A General, 2014,470:140-161.

[9] GB/T 5009.5-1985 食品中蛋白质的测定方法[S].

GB/T 5009.5-1985 Method for determination of protein in food [S].

[10] 董颖博,张 圆,林 海,等.焙烧温度对天然沸石物化性能的影响[J]. 中国有色金属学报, 2017,(7):1520-1526.

Dong Y B, Zhang Y, Lin H, et al. Effects of calcination temperature on physicochemical properties of natural zeolite [J]. The Chinese Journal of Nonferrous Metals, 2017,(7):1520-1526.

[11] 杜艳霞,郭昭华,王宏宾.结晶氯化铝煅烧技术对氧化铝性能的影响研究[J]. 轻金属, 2019,(2):18-22.

Du Y X, Guo Z H, Wang H B. Study on the effect of calcination technology of crystalline aluminum chloride on the properties of alumina [J]. Light Metals, 2019,(2):18-22.

[12] 李 波,邵玲玲.氧化铝、氢氧化铝的XRD鉴定[J]. 无机盐工业, 2008,40(2):54-57.

Li B, Shao L L. Appraisal of alumina and aluminium hydroxide by XRD [J]. Inorganic Chemicals Industry, 2008,40(2):54-57.

[13] Hou Z, Yashima T. Meso-porous Ni/Mg/Al catalysts for methane reforming with CO2[J]. Applied Catalysis A: General, 2004,261(2): 205-209.

[14] Gerpen J V. Biodiesel processing and production [J]. Fuel Processing Technology, 2005,86(10):1097-1107.

[15] 赵 芳,田志茗.CaO/MgO混合催化剂的制备及催化合成生物柴油[J]. 工业催化, 2017,25(3):58-62.

Zhao F, Tian Z M. Preparation and catalytic properties of CaO/MgO mixed catalyst for biodiesel synthesis [J]. Industrial Catalysis, 2017, 25(3):58-62.

[16] 李兴鹏,舒 庆.Lewis酸型固体酸催化剂Ce-Ag-PW的制备,表征及催化酯化反应合成生物柴油性能研究[J]. 有色金属科学与工程, 2020,11(2):42-50.

Li X P, Shu Q. Preparation, characterization of Lewis acidic solid acid catalyst Ce-Ag-PW and its catalytic application in biodiesel production via esterification [J]. Nonferrous Metals Science and Engineering, 2020,11(2):42-50.

[17] 张秋云,杨 松,李 虎.制备生物柴油的固体酸催化剂研究进展[J]. 化工进展, 2013,(3):575-583.

Zhang Q Y, Yang S, Li H. Research progress in the preparation of biodiesel with solid acid as the catalyst [J]. Chemical Industry and Engineering Progress, 2013,(3):575-583.

[18] Revellame E, Hernandez R, French W, et al. Production of biodiesel from wet activated sludge [J]. Journal of Chemical Technology & Biotechnology, 2011,86(1):61-68.

[19] 万 祯.生物柴油的合成及影响因素研究[D]. 重庆:重庆大学, 2007.

Wan Z. Study on the Synthesis Factors of Biodiesel [D]. Chongqing: Chongqing University , 2007.

Application of modified metal salt hydrates containing SO42-/Cl-in the production of biodiesel from sewage sludge.

ZHU Fen-fen1, HU Bo1, HAN Mei-ling1, ZHANG Rong-yan2*

(1.School of Environment & Natural Resources, Renmin University of China, Beijing 100872, China;2.Sinochem Energy Co. Ltd, Beijing 100031, China)., 2021,41(9):4176~4183

The catalytic performance of two kinds metal salt solid acid catalysts (NaHSO4·H2O that mainly were Bronsted acid sites and AlCl3·6H2O that mainly were Lewis acid sites) for biodiesel production from sludge was compared. The results showed that NaHSO4·H2O dehydrated at 130°C had better performance than AlCl3·6H2O. The optimal catalytic conditions of the two catalysts were as follows: catalyst dosage of 1.2g/10g freeze-drying sludge, reaction temperature of 130°C, reaction time of 4h. The esterification rate of crude fat catalysed by NaHSO4·H2O (63.4±2.6)% was lower than that of AlCl3·6H2O (68.9±1.4)%, the corresponding biodiesel yields were 9.73%~10.69% and 10.80%~11.39% (sludge dry base). However, the GC-MS analysis showed that the biodiesel catalysed by NaHSO4·H2O had higher purity and better quality. The reusability of the two catalysts was <3 ~ 5times. Therefore, both of the two catalysts were excellent in biodiesel production from sludge with low cost, high performance and environmental friendliness.

metal salt hydrates;solid acid;sewage sludge;biodiesel

X705

A

1000-6923(2021)09-4176-08

朱芬芬(1978-),女,湖南邵东人,教授,博士,主要从事固体废弃物处理处置与资源化、水中有毒污染物分析及过程机理研究.发表论文50余篇.

2021-02-01

国家重点研发计划项目(2019YFC1906501)

* 责任作者,硕士, Zhangry0312@126.com