红薯渣果胶提取工艺条件研究

2021-09-23汪佳文谢显珍

汪佳文,谢显珍

(常德职业技术学院,湖南 常德 415000)

天然果胶存在于植物的果实、根、基、叶的细胞内,起支撑作用,伴随纤维素而存在,构成相邻细胞中间层[1],以原果胶、果胶或果胶酸存在,粘结植物组织细胞,影响果蔬的口感,对细胞生长、发育起一定作用,处于生长分裂期细胞壁、植物柔软组织细胞壁中東胶含量丰富[2]。

近年来,市场对果胶的需求量逐年增加。由于果胶提取率低、纯度低、总产量低,设备昂贵等原因,使果胶产品的生产数量远远满足不了市场的需求。常用的提取果胶方法有酸法、微生物法、微波法等。我国果胶厂家少规模小,果胶的研制主要以果渣、果皮中萃取,产量不高且纯度低,不能满足于我国食品行业的生产,每年从国外进口果胶占全年用量80%以上[3]。据统计,近10年间平均增长率4%~5%,果胶的交易量占食用胶总额的11%,由于成本和市场供求关系使市场上果胶的价格一直居高不下[4-5]。

本实验拟采用盐析法提取红薯渣中果胶,研究pH值、料液比、提取时间和提取温度对提取果胶产率的影响。单因素研究基础上,运用正交试验设计对果胶提取条件进行优化,确定最佳工艺条件,为红薯渣中果胶提取的工业化生产提供参考依据。

1 实 验

1.1 仪器试剂与材料

FY130中草药粉碎机,天津市泰斯特公司;HH-S2恒温水浴锅,金坛市成辉仪器厂;FA2004电子天平,上海舜宇恒平科技公司; U/GZX-9070 MBE鼓风干燥箱,上海博讯实业医疗设备厂;TG165M离心机,长沙平凡仪器仪表公司。

盐酸(AR)、无水乙醇(AR); Al2(SO4)3(AR)。

红薯,农贸市场购入。

1.2 实验方法

1.2.1 工艺流程

预处理好的红薯渣→加水混合→盐析→调节pH值→回流加热→调节pH值→回流加热→抽滤→加入95%乙醇静置沉淀→抽滤→干燥→果胶成品。

1.2.2 原料处理

将风干的红薯渣粉碎至2~3 mm大小,称取10 g置于烧杯中,加入4~5倍蒸馏水反复清洗数次,滤干水,以弃去白色淀粉液,沉淀中加入4~5倍蒸馏水,在搅拌条件下,水浴锅加热到50~60 ℃浸泡40 min左右,使其吸水软化,除去糖类、苦味及可溶性酸、盐等杂质。把水滤干后再加入2~3倍蒸馏水,加热至沸,浸5~8 min,以达到灭酶的目的。灭酶后的红薯渣在不断搅拌下用流动蒸馏水冲洗至洗液接近无水为止,这时吸水量约为本身重量的2~3倍。

1.2.3 果胶提取过程

在水解液中加入适量0.5 mol/L的Al2(SO4)3,用稀盐酸调节提取液pH值至1.5~2.0,控制一定的温度,利用循环回流蒸馏装置提取一段时间后,再调节pH值2.5,继续提取,控制一定的时间。将浓缩液至于烧杯中,冷却至室温,加入95%乙醇至混合液乙醇浓度达50%的范围,不断搅拌,此时,果胶聚结成絮状析出。将果胶-乙醇混合液经静置1~2 h后,抽滤,收集滤饼(即果胶沉淀),用滤纸压干,此时也将滤液另外收集起来。将以上得到的果胶置于干燥箱中于40 ℃干燥1 h左右,即得干果胶。计算果胶得率,按下式计算:

W1=m1/m0×100%

式中:W1为果胶提取率(%);m0为红薯渣质量(g);m1为果胶提取后不经纯化直接烘干所得质量(g)。

1.2.4 单因素实验

考察pH值、料液比、提取时间和提取温度对提取果胶产率的影响,得到各因素最佳提取条件。

1.2.5 正交试验

根据单因素实验结果,以pH值、料液比、提取时间和提取温度为因素,用正交试验设计对果胶提取条件进行优化,确定最佳工艺条件。

2 结果与讨论

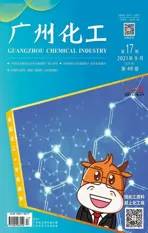

2.1 盐析液加入量对果胶得率的影响

盐析液加入量对果胶得率的影响见图1。

图1 盐析液加入量对果胶得率的影响Fig.1 The effect of salting-out solution amount on pectin yield

准确称取红薯渣粉末五份,各5 g,调pH为2.0, 0.5 mol/L Al2(SO4)3的盐析液用量分别为1,3,5,7,9 mL,在75~80 ℃水浴中加热搅拌30 min,过滤,滤液经浓缩后,用95%乙醇沉淀,沉淀干燥后得果胶产品。由图1可知,盐析液加入量为5 mL时,得率较高,此后增加盐析液用量,果胶产率呈现下降趋势,确定实验盐析液0.5 mol/L Al2(SO4)3加入量为5 mL。

2.2 单因素实验

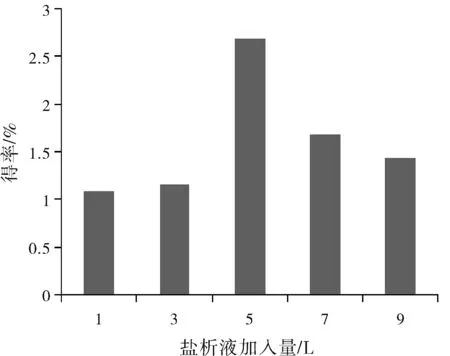

2.2.1 pH值对果胶得率的影响

pH值对果胶得率的影响结果见图2。

对样品进行预处理后,0.5 mol/L Al2(SO4)3的盐析液加入量为5 mL,料液比为1:15,分别考察pH为1,2,3,5,6,7时对果胶提取率的影响,在75~80 ℃水浴中加热搅拌80 min,过滤,滤液经浓缩后,用95%乙醇沉淀,即得果胶沉淀,由图2可知, pH=2时,得率最高,此后pH越高果胶得率呈下降趋势,试验确定pH值为1,2,3。

图2 pH值对果胶得率的影响Fig.2 The effect of pH value on the yield of pectin

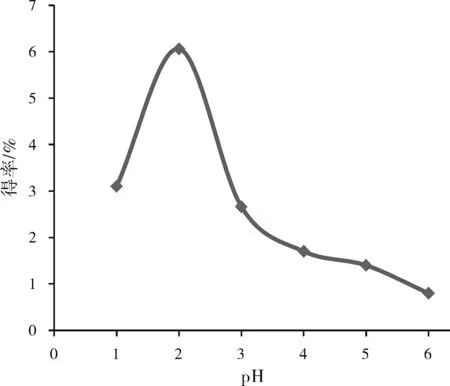

2.2.2 提取温度对果胶得率的影响

提取温度对果胶得率的影响结果见图3。

图3 温度对果胶得率的影响Fig.3 The effect of extraction temperature on pectin yield

对样品进行预处理后,0.5 mol/L Al2(SO4)3的盐析液加入量为5 mL,料液比为1:15,调pH为2.0,温度分别控制在40、50、60、75、90 ℃水浴中加热搅拌80 min,过滤,滤液经浓缩后,用95%乙醇沉淀,沉淀干燥后得果胶产品。由图3可知,温度为75 ℃时,得率较高,此后温度增加果胶得率呈现下降趋势,实验确定提取温度为50、60、75 ℃。

2.2.3 料液比对果胶得率的影响

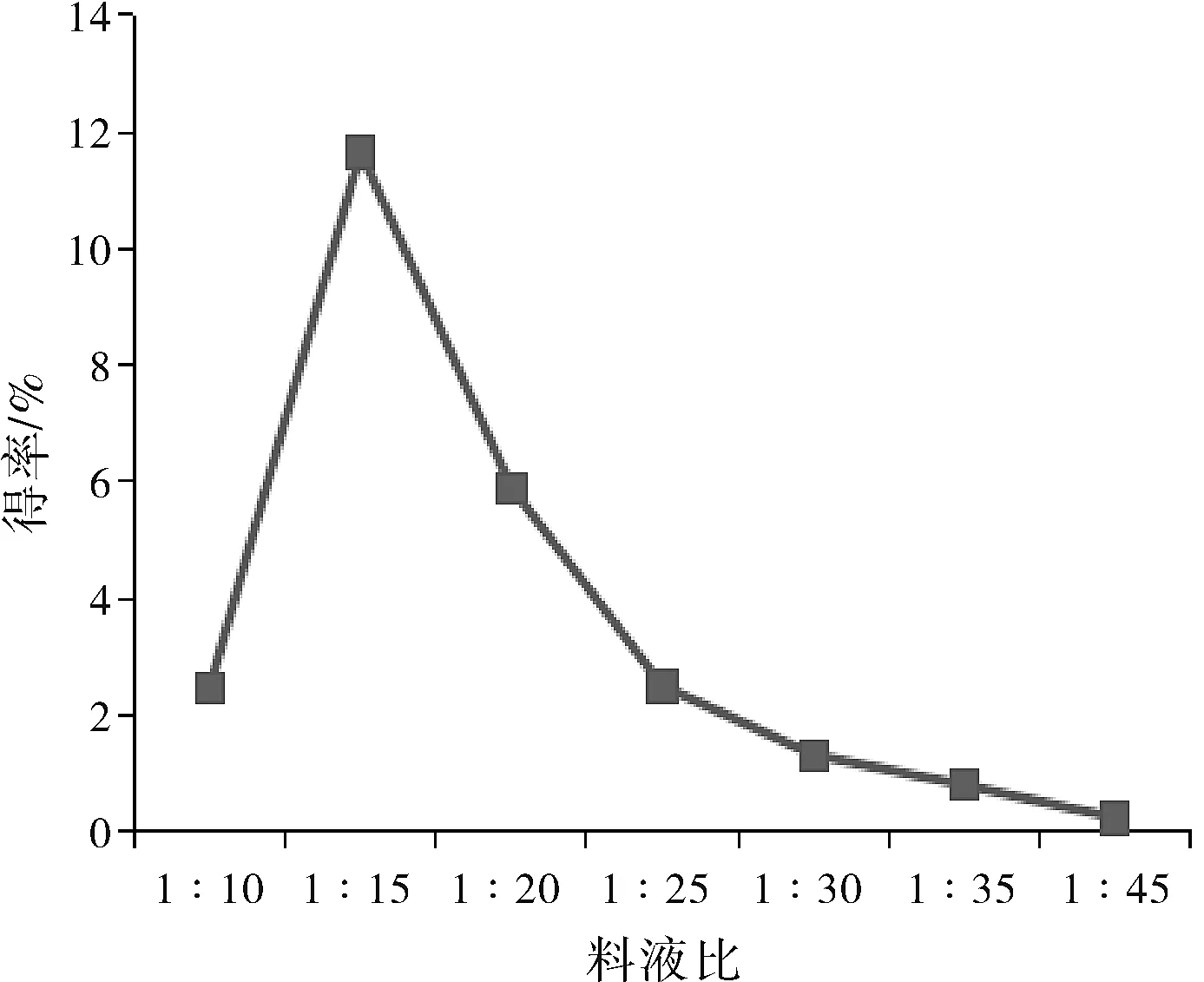

料液比对果胶得率的影响结果见图4。

图4 料液比对果胶得率的影响Fig.4 The effect of solid-liquid ratio on pectin yield

称取一定量红薯渣样品,加入5 mL 0.5 mol/L Al2(SO4)3盐析液,分别按照1:10,1:15,1:20,1:25,1:30,1:35,1:45的料液比,调pH为2.0,在75~80 ℃水浴中加热搅拌80 min,过滤,滤液经浓缩后,用95%乙醇沉淀,即得果胶沉淀,干燥后得果胶产品。由图4可知,料液比为1:15时,得率较高,此后料液比增加果胶得率呈现下降趋势,实验确定料液比为1:10,1:15,1:20。

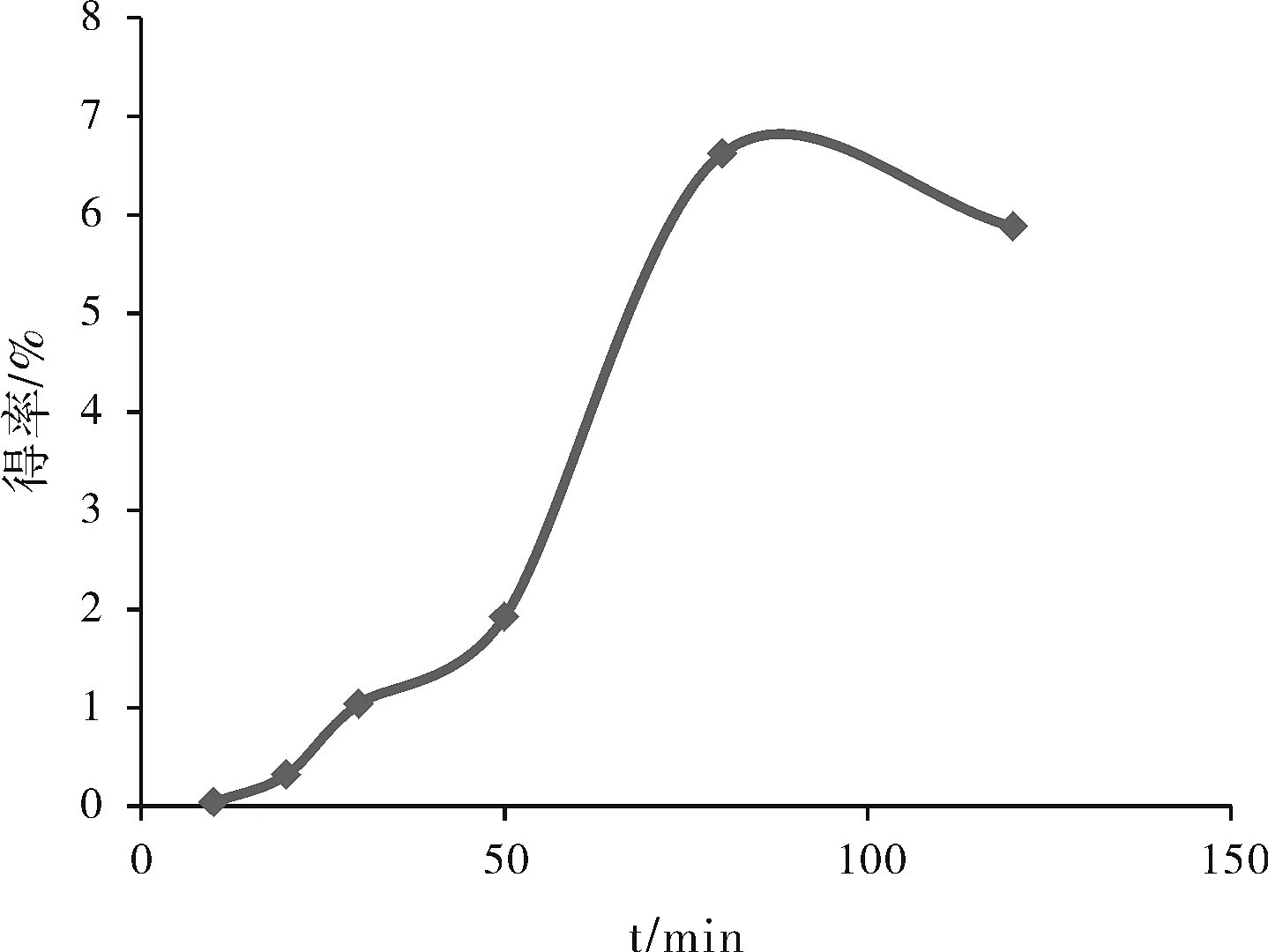

2.2.4 提取时间对果胶得率的影响

提取时间对果胶得率的影响结果见图5。

图5 时间对果胶得率的影响Fig.5 The Effect of extraction time on pectin yield

对样品进行预处理后,0.5 mol/L Al2(SO4)3的盐析液加入量为5 mL,料液比为1:15,调pH为 2.0,在75 ℃水浴中加热搅拌,控制时间分别为10、20、30、50、80、120 min,过滤,滤液经浓缩后,用95%乙醇沉淀,沉淀干燥后得果胶产品。由图5可知,时间为80 min时,得率最大,此后时间增加果胶得率呈现下降趋势,实验确定时间为50,80,120 min。

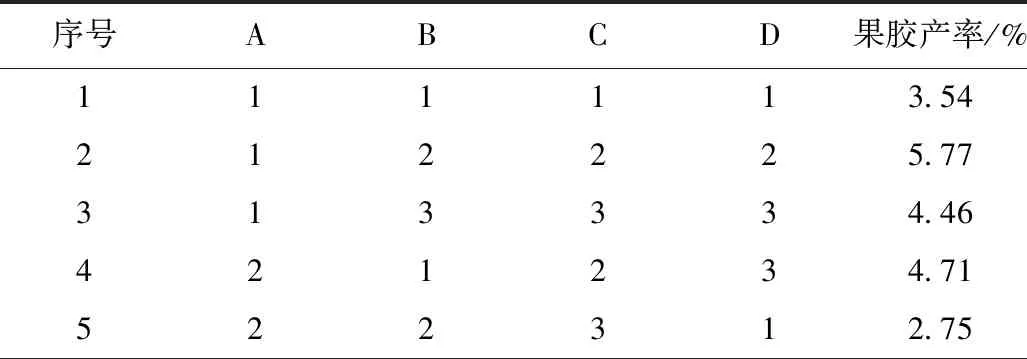

2.3 正交试验及其结果

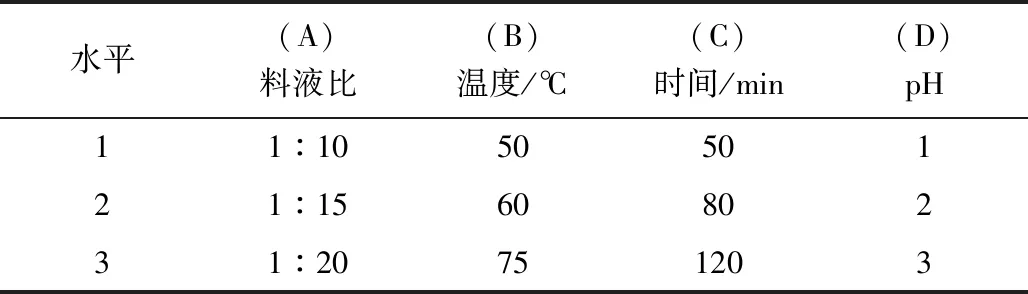

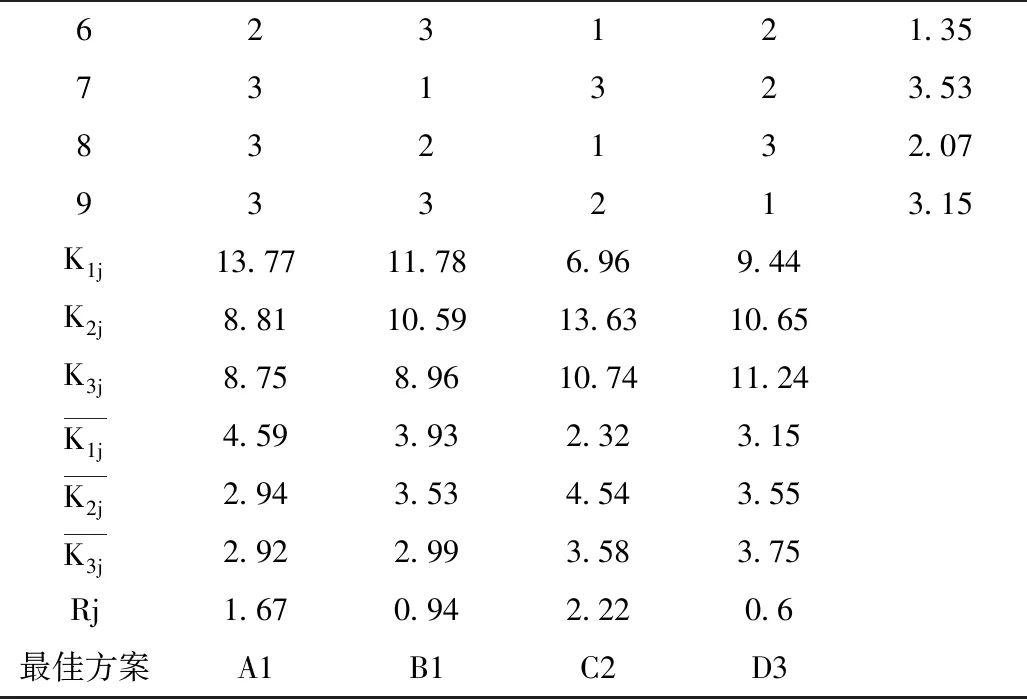

为进一步优化工艺,设定0.5 mol/L Al2(SO4)3的盐析液加入量为5 mL,选取料液比(A)为1:10、1:15、1:20,温度(B)为50、60、75,时间(C)为50、80、120,pH(D)为1、2、3为因素水平,进行四因素三水平L9(34)实验。因素水平见表1,正交实验结果见表2。

表1 因素水平表Table 1 Factor level table

表2 L9(34)正交实验结果Table 2 The orthogonal experiment results of L9(34)

续表2

K1j=3.54+5.77+4.46=13.77

K2j=4.71+2.75+1.35=8.81

K3j=3.53+2.07+3.15=8.75

RAj=4.59-2.92=1.67

RBj=3.93-2.99=0.94

RCj=4.54-2.32=2.22

RDj=3.75-3.15=0.6

由表2分析得知,以产率为指标,各因素影响大小依次为时间>温度>料液比>pH,最佳实验条件为A1B1C2D3。即为:料液比为1:10、温度为50 ℃、时间80 min、pH为3,在此优化工艺条件下进行三次验证实验得出果胶最佳得率为5.77%。

3 结 论

以红薯渣为原材料,提取果胶最佳工艺条件为料液比:1:10,温度:50 ℃,作用时间:80 min,pH=3。此时果胶产率可达5.77%,其因素影响大小依次为时间>温度>料液比>pH。