基于DEM离散元建模技术的双轴桨叶式食品混合机运动仿真分析

2021-09-21徐玉菁

徐玉菁

(东南大学成贤学院,江苏 南京 210088)

双轴桨叶式混合机对颗粒的形状尺寸、颗粒密度等物理性质没有特别的要求,混合性能好,生产率高。粉体颗粒在双轴桨叶式混合机内运动的混合情况非常复杂,实际试验中很难观察,也很难用相关仪器对物料颗粒的混合情况进行检测,而采用离散元法可以有效地解决此问题[1]。刘扬等[2]基于离散元法对双轴桨叶式混合机中物料颗粒的运动轨迹进行分析,发现混合机内物料颗粒的位移主要发生在径向,旋转运动主要发生在轴向,颗粒流动性良好,混合程度较高。兰海鹏等[3]基于离散元法,以物料颗粒的运动轨迹对混合机中物料颗粒的混合程度进行评估,得到了物料颗粒在混合机中的运动轨迹,混合较好的位置及混合情况。彭飞等[4]为探究粉体食品调质器中物料的运动情况,基于DEM-CFD耦合的方法,并采用Design-Expert软件设计试验,对调质器模型作业参数进行优化分析,得出各因素对调质器出料量的影响显著性,为调制器的结构设计提供参考。基于离散元法的双轴桨叶式混合机的研究较多,但针对粒径较小的粉体颗粒的混合研究甚少,针对物料茶粉、大豆粉、小麦粉3种颗粒的混合分析也相对较少。

DEM离散单元法(Discrete Element Method),是一种显示求解的数值分析方法,该方法是继有限元法、计算流体力学(CFD)之后,用于分析物质系统动力学问题的又一种强有力的数值计算方法。DEM离散单元法通过建立固体颗粒体系的参数化模型,进行颗粒行为模拟和分析,是解决涉及颗粒、结构、流体与电磁及其耦合等综合问题的一种强有力的过程分析工具。为探讨混合机内粉体食品颗粒的运动混合情况,试验拟基于离散元法对粉体颗粒混合过程进行仿真。采用EDEM软件对3种不同尺寸的粉体食品颗粒按比例混合进行仿真,以后处理Bin Groups建立混合箱观察混合情况,并通过研究不同类型粉体食品之间的颗粒数量来进行评估。从不同混合箱之间和不同类型粉体食品之间的颗粒数量、颗粒的轨迹、颗粒群轨迹来对颗粒运动混合情况进行评估,以期为双轴桨叶式混合机的结构设计及参数优化提供参考。

1 双轴桨叶式混合机原理

双轴浆叶混合机(图1)内装有双轴旋转反向的浆叶,浆叶呈一定角度将物料沿轴向、径向循环翻搅,使物料迅速混合均匀,桨叶叶片通常做成两片式。双轴浆叶混合机充分利用物料在混合器内的上抛运动形成流动层,产生瞬间失重,使之达到最佳混合效状态。在流动层领域中,物料以一定圆周速度克服离心力,在具有特定角度的桨叶作用下移动,实现在全方位范围内进行混合,形成随机的最佳运动状态。

图1 双轴桨叶式混合机

2 离散元仿真分析

2.1 仿真参数

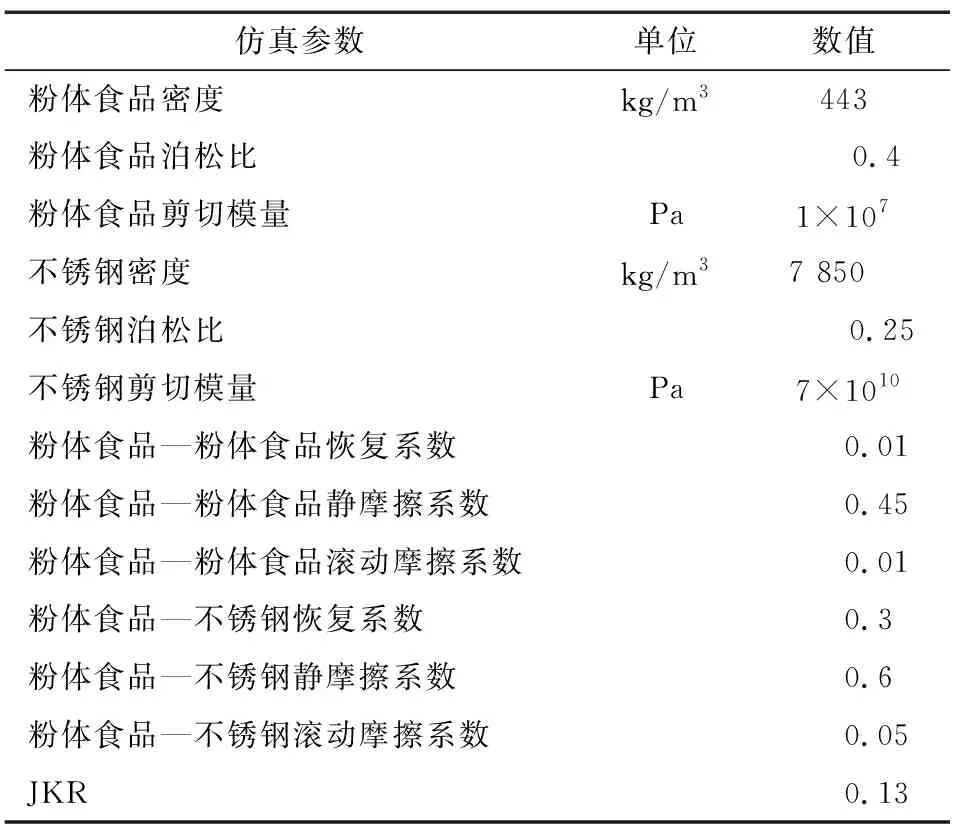

仿真采用3种不同粉体食品颗粒进行分析,考虑到仿真时间的局限性,结合国内外文献[5-8]对粉体食品颗粒与不锈钢离散元仿真参数的设置及软件内置 GEMM 数据库,通过休止角以批处理的方式对粉体食品颗粒进行离散元校准后,得到研究所用粉体食品各仿真参数的取值如表1所示。

表1 离散元仿真参数表

2.2 仿真模型

利用Solidworks软件建立双轴浆叶混合机的三维模型,另存为step格式,导入EDEM软件进行仿真。分别建立粒径分别为2,3,4 mm大小的粉体食品颗粒模型,为节省仿真时间,结合相关文献[9-11],颗粒仿真采用软球模型,颗粒生成方式为 Dynamic,分别建立3种颗粒的虚拟工厂,3种粉体食品物料颗粒的比例为2∶1∶1进行混合,待粉体食品颗粒处于静止状态后,对双轴桨叶设置转速双向转速40 r/min,仿真步长设为0.01 s,仿真时间设为10 s,待仿真结束后,通过后处理中Bin Groups等工具进行分析,仿真模型如图2所示。

图2 仿真模型图

2.3 仿真运动状态分析

待仿真结束后,采用上色工具对3种粉体食品颗粒上色处理,观察各个时间点的混合状态,分析3种粉体食品颗粒的混合情况,对物流进行着色处理,三色分别为灰色、黑色、白色,如图3所示。

如图3所示,t=1 s时,双轴叶片还未开始转动,处于准备混合状态;t=2 s时,在双轴叶片的搅动下,3种物料开始发生混合,最底层的黑色物料中部颗粒有向上运动的趋势,中层的白色物料中间两侧开始出现两边向上运动的趋势,最顶层的灰色物料两侧开始向下运动;t为2~5 s时,双轴叶片随着时间的增加,3种粉体食品颗粒的混合程度逐渐增加;t=6 s时,3种粉体食品的混合程度已较大。通过各个时间点的混合状态可知,3种物料的混合从双轴叶片的周围开始,随着时间的增加,混合程度增加的同时逐渐趋于稳定。

图3 粉体食品颗粒混合状态图

2.4 Bin Groups评估

待仿真结束后,采用后处理工具Bin Groups,以每种粉体食品颗粒的数量来对3种粉体食品的混合程度进行评估[12]。

在混合稳定阶段后,建立Bin Groups对3种粉体食品颗粒的混合程度进行分析。由图4可知:当t=5 s时,3种粉体食品颗粒所对应的方格中颗粒数量还存在一定的差距,但是基本相差不大,3种粉体食品颗粒的混合程度已经很高。采用离散元中的Bin Groups功能,可以数据化地对物料的混合情况进行分析,实时观察物料的混合情况,分析双轴桨叶式混合机的混合效率。

图4 t=5 s时刻粉体食品颗粒混合分析

2.5 颗粒接触评估

待仿真结束后,采用后处理工具,利用3种粉体食品之间的接触数来对粉体食品的混合程度进行评估,如果3种粉体食品之间的接触数达到稳定值,则表示混合均匀[13]。

由图5可知,3种粉体食品颗粒之间的接触随时间的变化趋势大体上是相同的,随着时间的增加,各种粉体食品之间的接触数量也随之增加,待t=8 s之后,各种粉体食品颗粒之间的接触数量基本达到稳定值,即3种粉体食品之间的混合程度已经达到相对稳定的状态,仿真结果表明采用颗粒间的接触来对混合情况进行分析是可行的。

图5 接触数随时间的变化曲线

2.6 颗粒轨迹评估

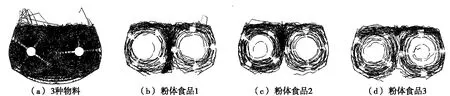

待仿真结束后,采用后处理工具,分别选取每种粉体食品颗粒的径向10个颗粒,以流线的形式观察3种粉体食品颗粒在10 s内的运动轨迹。如图6所示,粉体食品1位于最底部,以最低部为起始端开始随双轴叶浆转动,最终朝向双轴叶片中心移动;粉体食品2位于中层颗粒,起始与中层开始运动,与粉体食品1的运动轨迹基本相同,有着相同的运动趋势;粉体食品3位于最上层颗粒,起始与上层开始运动,与粉体食品1、2的运动轨迹基本相同,有着相同的运动趋势。

图6 各个粉体食品的运动轨迹图

3 结论

基于离散元方法建立了粉体物料与双轴桨叶式混合机的仿真模型,以颗粒状态图、颗粒间接触、颗粒轨迹对双轴桨叶式混合机的混合性能进行分析,仿真分析结果可有效观察双轴桨叶式混合机混合粉体物料中的粉体运动趋势、运动轨迹、速度分布等,为双轴桨叶式混合机的结构设计及优化提供参考。研究分析中3种粉体食品模拟颗粒大小和质量密度基本一致,下一步可以针对不同大小和不同密度颗粒的混合仿真进行研究。