厚铜印制板使用电镀加厚基铜的可靠性研究

2021-09-20李健伟江庆华吴文跃

李健伟 江庆华 吴文跃

(汕头凯星印制板有限公司,广东 汕头 515071)

何 骁 沈江华

(工业和信息化部电子第五研究所,广东 广州 511370)

目前PCB行业使用的铜箔多为电解铜箔,电解铜箔常用厚度范围12 μm~105 μm(1/3 oz~3 oz),以卷材形式购销。对于PCB 生产厂家,当客户要求完成铜厚140 μm(4 oz)及以上的产品时,铜箔供应商的交期明显延长,采购单价不成比例地升高,无法满足客户交期和价格的预期要求。

基于上述现状,本文设计了全新的加镀流程,当客户要求完成铜厚140 μm及以上的产品时,直接使用市场上常规厚度铜箔作为基底,通过电镀厚铜工艺加镀至目标铜厚,最终满足客户需求。

以四层板内外层完成210 μm厚铜产品为例:

正常流程为:210 μm基板—开料—制作内层—外层175 μm铜箔—压合—钻孔—沉铜电镀至210 μm—后流程;

新设计流程为:105 μm基板—开料—加镀至210 μm—制作内层—外层105 μm铜箔—压合—加镀至175 μm—钻孔—沉铜电镀至210 μm—后流程。

加镀铜和电解铜箔虽然都是电镀的铜,但镀铜的晶体类型与生产条件有关,加镀铜的原料(铜盐、硫酸等)、pH值、添加剂、温度、电流方式(直流脉冲)、电流密度等都可能会影响铜晶体结晶的类型,加镀铜和电解铜箔制造工艺条件不同,其微晶结构必然会存在差异[1][2],因此,加镀的不同厚度铜的铜面经由棕化形成的粗化层面与基材树脂的结合强度、不同铜层之间的结合强度也可能和电解铜箔不同。

由于厚铜板常用于汽车电子这种环境条件较为严苛的场景,且多与大功率或大电流相关,对产品可靠性的要求比较高,为此,凯星公司和工信部电子五所合作,通过设计相关的测试和试验项目,识别厚铜PCB使用电镀法加厚基铜的主要可靠性风险,以确保使用基铜加镀法后产品的可靠性能满足行业相关要求。

1 厚铜印制板使用电镀加厚基铜可靠性风险的识别

基于生产全流程分析,对电镀铜加镀工艺和正常工艺的各个流程进行比对分析后,可以识别电镀铜替代基铜主要可靠性风险见图1所示。

图1 电镀铜加镀层可靠性风险

基于可靠性评估的方法,棕化后的加镀铜面与树脂间的剥离强度、加镀铜和基底铜之间的结合力可通过组装工艺适应性、环境适应性来加以识别评估。

2 试验项目和测试

本试验制作了多组样品进行试验,以保证试验结果的普遍性。样品包括一组基铜为105 μm、140 μm、175 μm、210 μm、245 μm、280 μm的四层板样品;五组龙门电镀105 μm加镀至140 μm、175 μm、210 μm、245 μm、280 μm的四层板样品、一组VCP105 μm加镀至140 μm、175 μm、210 μm、245 μm、280 μm的四层板样品。

一组基铜为105 μm、140 μm、175 μm、210 μm、245 μm、280 μm的单面板样品;五组龙门电镀和VCP(垂直链接电镀)电镀105 μm加镀至140 μm、175 μm、210 μm、245 μm、280 μm的单面板样品;五组龙门电镀和VCP电镀105 μm加镀至140 μm、175 μm、210 μm、245 μm、280 μm的孔链样品。试验结果显示,各组样品的测试结论基本一致,为简化本文,仅以基铜210 μm和105 μm加镀至210 μm铜厚产品为例做介绍。

2.1 铜厚均匀性评估

(1)评价方法:取同一飞巴上左中右3 pnl和VCP线挂上1 pnl样品,样品由105 μm厚铜加镀至210 μm铜厚,每pnl上板取上中下、左中右各9个位置进行切片测量,铜层厚度,测量点见图2所示。

图2 铜厚测量点

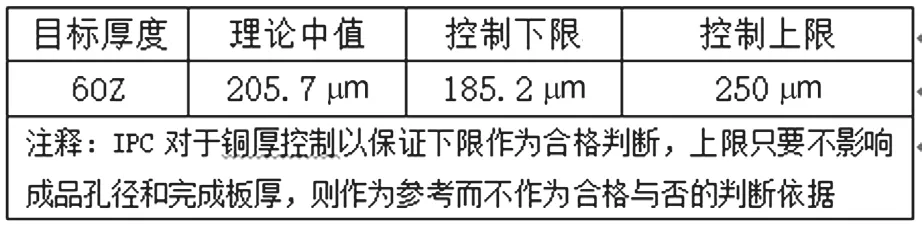

(2)评判电镀铜厚要求见图3所示。

图3 电镀铜厚要求

(3)测试结果见图4所示。

图4 龙门电镀和VCP电镀105 mm加镀至210 mm样品铜厚测量结果

(4)小结:龙门电镀和VCP电镀的加镀厚铜工艺制作的PCB其铜厚均在要求值范围之内,铜厚均匀性满足要求。

2.2 可蚀刻性评估

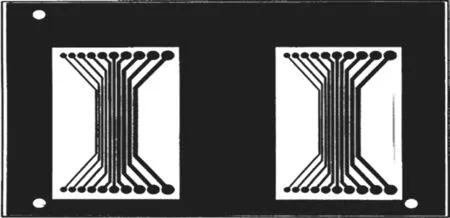

(1)评价方法:取基铜210 μm和由105 μm加镀至210 μm铜厚单面板样品各5PCS,样品采用最小线宽线距0.35 mm,是标准的梳形电路图形(图5),使用CuCl2/HCl/NaClO3蚀刻药水,蚀刻后使用显微镜+SEM&EDS扫描电子显线器和电子扩散X射线能谱仪观察是否存在残铜现象。按照所规定潮热条件进行绝缘阻值测试,潮热后的试样按客户工作应用的极限高压2倍或500 VDC,取高值)进行耐电压测试。

图5 样品设计线路图

(2)评判要求:①接收态样品无残铜现象;②湿热绝缘电阻应≥108 Ω;③潮热处理后耐压测试过程无闪络、击穿等现象;④电镀加厚铜和正常电解铜无明显差别。

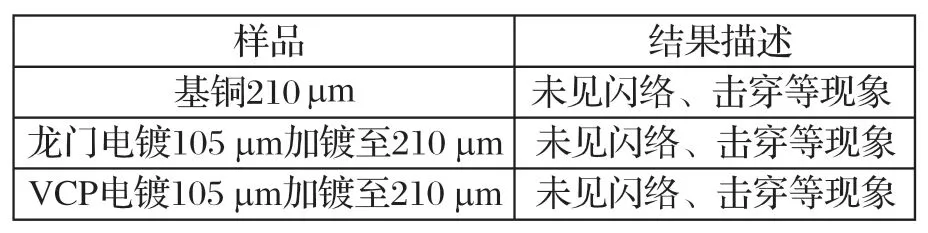

(3)测试结果:按照IPC-TM-650 2.6.3F所规定潮热条件(Class 3:25 ℃~65 ℃ 交变温度,90%RH湿度,共168 h)进行绝缘阻值测试,并在潮热测试后进行耐电压测试,电压500 VDC。各样品耐压测试结果详见图6所示。

图6 耐压测试结果

测试结果显示,所有样品阻值未出现低于108Ω,即未出现微短、漏电现象,样品线间绝缘电阻保持良好状态,耐压测试结果显示,所有样品潮热处理后承受500 VDC均未出现闪络、击穿等现象,耐压性能保持良好,绝缘阻值和耐压的测试结果说明厚铜板蚀刻后的线路满足性能要求,现有药水体系对线路蚀刻效果良好,满足产品性能要求见表4。

(4)小结:龙门电镀和VCP电镀的加镀厚铜工艺制作的PCB,绝缘性能和耐压性能满足要求,与基铜样品(无电镀加厚)性能保持一致,现有药水体系对线路蚀刻良好,加厚铜的可蚀刻性良好。

2.3 棕化性能评估

(1)评价方法:取基铜厚210 μm和加镀至210 μm的剥离强度测试条样品各3 PCS,剥离强度测试条设计为宽度最小为2.5 mm 、5 mm 、10 mm,长度为200 mm的线条。

①将光面样品,按照正常参数进行棕化处理后(棕化药水体系为安美特MS100系列),在SEM下对比表面形貌,同时借助激光轮廓仪对表面粗糙度进行测量。

②将棕化面按照正常压合工艺,使用7628系半固化片与基材压合后,反向减铜厚至35 μm,再进行棕化后的加镀铜面与树脂间的剥离强度测试。

(2)评判要求:①电镀加厚铜和正常电解铜棕化面无明显差别;②电镀加厚铜和正常电解铜棕化面与树脂间剥离强度无明显差别;③ 剥离强度不小于0.6 N/mm。

(3)测试结果:电镀加厚铜和正常电解铜按照正常压合工艺与基材树脂压合后,反向减铜至35 μm,试样剥离强度测试结果见图7所示。

图7 试样剥离强度测试结果

(4)小结:加厚铜试样剥离强度与基铜试样(参比试样)无明显劣化,两者结合力相当,剥离强度满足≥0.6 N/mm的要求,加厚铜的可棕化能力良好,满足PCB要求。

2.4 组装工艺适应性评估

(1)评价依据:PCB制作完成后,需要经过SMT(表面组装技术)、波峰焊、手工焊等焊接组装过程,将元器件焊接至PCB板面而实现功能。在焊接过程中,PCB需要经历多次焊接热量带来的热应力,该热应力可能会引起电镀铜和基底铜、基底铜与树脂之间的结合处分离。

取基铜和由105 μm加镀至210 μm(内外层均为210 μm)四层样品各5PCS,最小线宽线距0.35 mm,各层次线路一样,设计线路图见图8所示。

图8 组装工艺适应性设计线路图

评价方法:预处理:125 ℃,6 h预烤;回流次数:3~5次;回流曲线参照IPC-TM-650 2.6.27 A,温度时间要求:217 ℃以上120 s~150 s,峰温260 ℃±5 ℃,255 ℃以上20 s~30 s。回流后检查:切片观察是否分层。

(2)评判要求:至少3次回流测试后无分层现象。

(3)测试结果:所有试样经过5遍无铅条件回流试验后,外观上均未见起泡分层现象,切片各试样后镀铜层也未见分层现象。各试样切片结果详见图9、图10所示。

图9 龙门电镀105 μm加镀至210 μm5次无铅回流后切片

图10 VCP电镀105 μm加镀至210 μm5次无铅回流后切片

(4)小结:试样5次无铅回流后未出现爆板分层现象,加厚铜也未与基铜发生分离,加厚铜工艺制作的PCB具有良好的组装适应性。

2.5 环境适应性评估

(1)评价方法:在PCB实际使用的环境中,温度循环非常常见,尤其是汽车电子应用场景下,PCB会经历较为严酷的冷热循环,给电镀加厚铜与树脂结合处、电镀铜与基铜结合处及孔铜的可靠性都引入了较大风险。

取龙门电镀105 μm加镀至210 μm、VCP电镀由厚105 μm加镀至厚210 μm各4个样品,设计孔链图形见图11所示,最小钻孔孔径0.6 mm,孔壁铜厚18 μm、平均20 μm以上,孔环之间连接的导线线宽0.375 mm,孔环宽度0.625 mm。

图11 设计加镀孔链图形

评价方法:参照标准为IPC-6012DA《刚性印制板的鉴定及性能规范汽车要求附件》。

试验条件:500个温度冲击循环,低温-40 ℃,高温125 ℃,高低温各停留15 min。

温度冲击后检查:切片观察是否分层。

(2)评判要求:温度冲击后无开裂现象。

(3)测试结果:温度冲击测试过程阻值测试结果详见图12所示,结果显示所有试样在500个温度循环前后阻值变化率均小于10%,切片未见铜层与基材之间、加镀层与基铜之间分层现象。因此从加镀铜与基铜结合方面看,加镀铜工艺制作的PCB过孔具有良好的环境适应性。

图12 温度冲击测试过程阻值测试结果

3 总结

通过以上铜厚均匀性、可蚀刻性、棕化能力、组装工艺适应性、环境适应性等几方面对加厚铜工艺制作的PCB进行了可靠性评价研究,结论为加厚铜工艺的加镀铜面与树脂间的剥离强度、基铜与加厚铜之间结合性能等方面的可靠性风险基本可以排除,即加镀铜工艺的厚铜PCB满足凯星公司制程和相关可靠性方面的要求。