谈特种热电分离PCB铜基板制作

2021-09-20黄英海肖泽武

黄英海 肖泽武

(吉安满坤科技股份有限公司,江西 吉安 343100)

目前印制电路板(PCB)行业制作特种板的趋势越来越明显,PCB厂的转型势在必行;而相对普通PCB其特种产品单价要高出几十上百倍,但传统的板厂其生产设备、管理模式、技术团队都已很难满足特种板的制作要求;因特种板的价格相对较高,其技术要求及制作工艺也相对普通PCB要高出很多很多。从如今的发展及未来的科技进步趋势看,高端特种PCB的需求空间是无法估量的,正因很多企业看到了这点,以此都在特种PCB上投入大量研发资金及组建强大的技术团队。特种板有很多种类,五花八门(汽车类铜基、多层铝基,通讯类、工控类特殊材料等);现我们以一款热电分离铜基板进行探讨研究,该类板在高端汽车灯上运用的比较多,传统的铝基板已无法满足高端汽车灯的高散热及通电功能;而铜基板是通电部分与散热部分互不相关,各司其职,但又是一个整体,达到整体运作的协调。同时因要求高导热、高电流通过,对此电路板的稳定性品质要求及精度要求提出了更为严格的标准。下面我们对一款比较普遍的3 mm厚的铜基板作为整体的研究加工解析。

1 热电分离板的基本结构

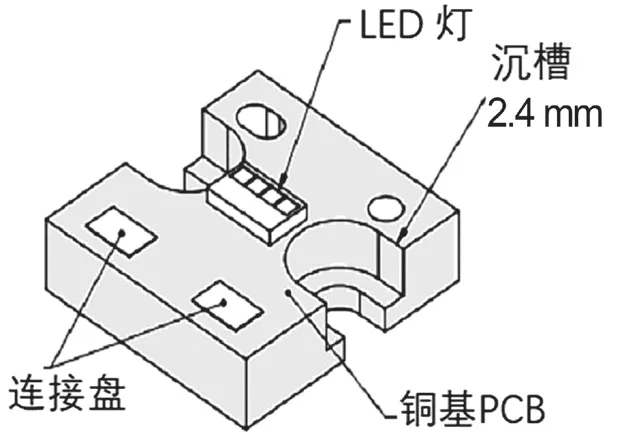

热电分离板的基本结构如图1和图2所示。

图1 铜基板结构图

图2 铜基PCBA结构图

厚度的要求需根据导热系数、通电量的要求而定;导热部分与通电部分进行分离,但要整体表面平整,高度差应小于0.03 mm。

2 制作流程

2.1 加工流程

铜基:正常开料→凸台制作(导热凸台制作)

FR-4:正常制作单面或双面线路

FR-4+纯胶:纯胶开料→与FR4线路板预贴→成型(铣出凸台位置)

(FR-4+纯胶)+铜基:压合→钻孔(PNL板边工具孔)→阻焊→化金→钻孔→成型铣沉头槽(精雕机制作)→V-CUT→成型(外型)

2.2 重点工序说明

2.2.1 铜基开料

铜基的加工开料不宜过大,铜基的厚度决定开料尺寸,目前制作铜金属电路板基本选择红铜,厚度基本可选1 mm~6 mm,正常情况下开料尺寸可以控制在457.2 mm×406.4 mm以内为最为合适,厚铜开料尺寸过大因重量问题不易加工(2.5 mm~6 mm);而薄铜≤1 mm厚度的开料过大也会因单面图形受力而导致板翘曲而影响加工;最适合的铜基加工厚度在1.5 mm~2.5 mm之间。当然铜的厚度要与散热有关,需要根据客户要求而制定加工尺寸。

2.2.2 铜基凸台的制作

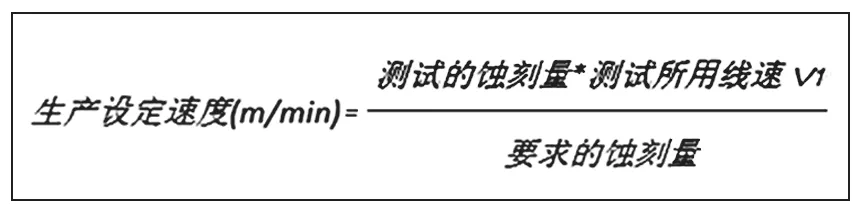

通过贴膜曝光的方法,显影后凸台通常的做法都是使用蚀刻的方式制作,计算好蚀刻速率,根据蚀刻速率计算出蚀刻速度达到凸台的高度。凸台高度、宽度非常关键,制作精度公差控制在±25 μm(1 mil)范围内,因精度直接影响到FR-4与凸台之间的结合;蚀刻速率计算公式见图3所示。

图3 蚀刻速率计算公式

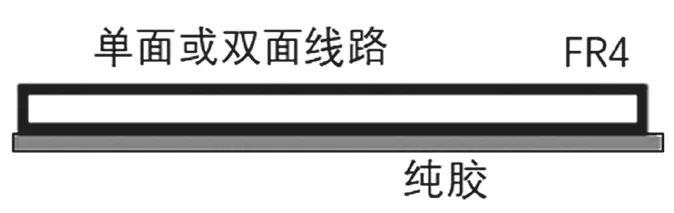

2.2.3 PCB板+纯胶(正常厚度≥50 μm)

(1)将做好线路后的PCB压合面与纯胶黏贴,采用热压轮传热方式,温度为100 ℃~150 ℃,速度为3 m/min将PCB与纯胶初步粘合成半固化状态,见图4所示。

图4 纯胶+FR-4 PCB结构图

(2)采用CNC将凸台位置铣出,公差要求要控制在±0.05 mm以内(要与凸台公差设计相互弥补),见图5所示。

图5 FR-4凸台锣孔位置图

2.2.4 压合的制作

(1)因铜基厚,FR-4PCB薄,加上凸台与PCB板之间会有一定的高度公差,为了确保压合的品质,叠板需要采用3 mm厚度的硅胶进行缓冲,一层一盘方式。

(2)压合参数为170 ℃、90 min,压力为1.0 Mpa(需要根据纯胶厚度及供应商要求参数而定,每家产品均有不同条件)。

2.2.5 钻孔与阻焊

钻孔要使用生产金属板专用刀制作,阻焊按正常PCB制作流程,因铜基重,采用传统插板笼架,曝光不适合自动机,需选用传统手动机曝光机生产。

2.2.6 成型、V槽加工

热电分离型铜基板使用在高导热型车灯上,普遍有沉头槽要求,单元板小而且是拼版设计,因此在成型工序有沉孔加工及V槽加工。这两点都有严格的精度要求,通常客户均要求加工能力CPK大于1.33。

(1)因铜厚度问题,V-cut是完全不能按正常FR-4要求及思路去制作的。

采用在制板进行V-cut,同时V-cut铜时要选用钻石刀进行加工,速度参数要根据实际铜厚进行在同一V-cut位置多次重复的逐步加深的方式进行,才能保证品质(因铜是金属,V-cut时散热及设备的扭力直接影响V-cut质量;如果V-cut不是多次数的逐步加深的方式制作易出现铜面粗糙、卷铜屑、V槽底部不规则现象)。

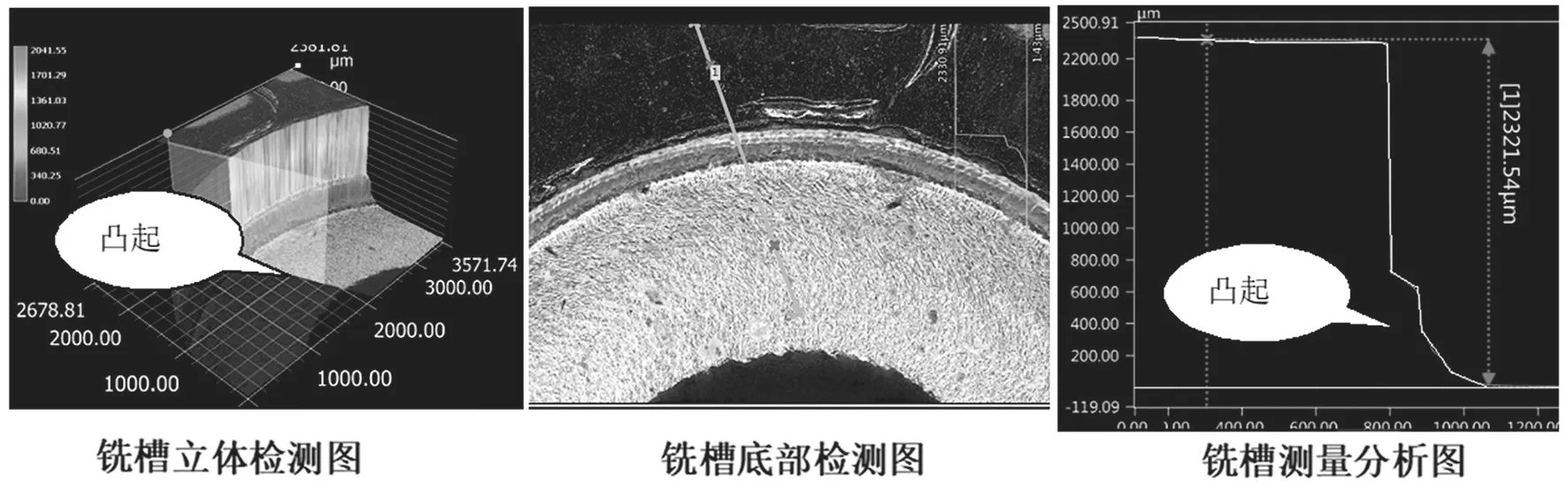

(2)成型沉孔加工。

①与普通FR-4沉头做法一样,先将加工台面调校成基础面0(控深CNC设备最好);

②选用专用的金属板铣刀(防止槽底部出现不符角度,如图6所示);

图6 3D显微镜下的铣槽测量分析图

③控制刀具寿命,保证品质为前提,进刀速控制在0.3 m/min内(根据实际情况而定);客户有特别公差要求的特别控制;

④重点要选用大扭力CNC设备。

3 结语

(1)热电分离式铜基电路板不适合高自动化作业生产;整体的加工过程相对比较复杂,对设备的选机及精度要求是非常高的,普通的PCB加工设备无法满足要求。

(2)客户端对所有尺寸要求Cpk均大于或等于1.33或1.67,制作难度非常大,每个加工过程都存在细节的研究。

(3)整个加工过程因板的重量及其他特殊性,整体的做法均有不同,需要根据自身工厂设备、技术能力、管理能力、系统能力作出对应。

总之,热电分离铜基PCB制作相对难度较大,每个加工工序都需要研究细节才能满足品质要求。以上所谈也只是对加工工序粗略地介绍,要真正做好此类电路板还需根据自身工厂设备作出详细规划。