四线测试机检测锂电池保护板焊盘内阻

2021-09-20邱成伟陈胜利

赵 强 邱成伟 陈胜利

(惠州中京电子科技有限公司,广东 惠州 519029)

锂电池保护板是起到保护电池的作用,保护板焊盘内阻对锂电池保护有非常重要的影响,印制电路板厂传统的测试焊盘内阻的方法为使用低阻测量仪进行检测,手动的测量方式不仅测试效率低下,且测试时尾数频繁跳动导致测试结果有偏差。因此采用四线测试机测试焊盘之间的内值,测试快速准确且可以实现自动测试、自动生产报告等功能。锂电池保护板内阻指的是:两个相通的焊盘就在同一个网络之间电流通过时的一个阻值,根据欧姆定律计算。

1 四线测试原理

印制板导通阻值R测试,是通过测定网络上输入电流I所引起的下降电压V,除以电流值来计算(R=V/I)。导通阻值测定的种类有4线2端子测定法和4线4端子测定法两种见图1所示。

图1 4线测试法

1.1 (4线2端子)测定法

进行阻值测定不会受导线或探针的导通抵抗的影响。由于电压计的输入抵抗大,从定电流源输出的电流基本上不通过电压计,而是全部流入被测线路板。由于不受定电流源和探针之间导通抵抗的影响,因此可以相对高精度地测定抵抗值。但是,由于探针和DUT(待测器件)之间存在接触阻值,阻值变小时,忽略接触抵抗部分需要做一些补正。

1.2 (4线2端子)测定法

测试阻值相对较大的DUT时精确度较高,但是DUT抵抗值相对较小时,则无法忽略探针和DUT之间的接触抵抗,无法充分补正,精确度则会下降;针对这一点,可以使用4线4端子测定法。4线4端子测定法,接触抵抗的影响消失,可进行误差极小的阻值测定。4线4端子测定法是把一根探针头部进行超细微加工,通过分割定电流源的输入输出端子(Source or Force)和电压计的输入端子(Sense),使用4线4端子探针来实现。

2 案例分析

客户要求每单元板都需要测焊盘内阻=(VG至RA+RB至P-)+(VL2至VL1+VH2至VH1)+(VP至FA+FB至MA+MB至MC+MD至P+);内阻合格的判定标准为17~24 mΩ。

3 解决方案

传统测试焊盘内阻使用的低阻测试仪如图4所示。现行改进后使用四线测试机进行焊盘低阻测试如图5所示。

四线测试机器测试内阻操作步骤为:调取资料→放板→选择对位点→测试→导出结果

4 四线测试内阻资料制作

阻值的设计原理是基于:R=ρ×L/S=(2×0.0175×L)/(W1+W)×T

图2 锂电池保护板图

图3 锂电池保护内阻测试点示意图

其中ρ——电阻率常数,L——线路长度,T——线路铜厚,W1——线宽上幅,W——线宽下幅。

焊盘内阻测试四线机资料制作解析:我们制作飞针前必须用原稿(备份)与工作稿(单元)进行网络比对,检查计算机辅助生产工具(CAM)制作的工作稿(单元)网络是否有差异的地方,有差异的要找制作者确认清楚。根据客户提供的资料,导出准备资料格式的资料。

步骤1:打开料号进入备份删除外框线进行网络比对,比对网络时把外形与塞孔层属性设为混合。

步骤2:备份资料与单元进行网络比对,看短路与开路处显示个数是否为0;显示为0证明网络关系是一致性的,显示有个数这时就要确认不同点的原因。

步骤3:把单元所有钻孔层及阻焊层替换到备份层。

步骤4:打开刀具库把非金属化孔挑出来移动到新层命名为N。

步骤5:打开工作层参照层,删除掉与非金属化孔对应的阻焊开窗。

步骤6:输出备份层钻孔、防焊、线路层,输出时按准备资料输出,格式设为英制后导零2:6

步骤7:输出顶层的钻带方便制作好测试资料后做参考排版,同时前缀用自动复制现有料号名,方便检查料号有无做错现象。

步骤8:双击打开资料储存软件,导入所有准备资料。

步骤9:各层相应的属性定义,参考资料号是一个HDI(高密度互联板)四层一压一阶的HDI板子。

步骤10:盲孔从二层钻到三层钻孔属性定义;通孔一层到四层钻孔属性定义;盲孔从一层钻到二层钻孔属性定义;盲孔从四层钻到三层钻孔属性定义。

步骤11:顶层阻焊属性定义;底层阻焊属性定义;参照排版属性定义;外框属性定义。

步骤12:L1层线路属性定义;L2层线路属性定义;L3层线路属性定义。

步骤13:所有层属性定义好后更新线性。

步骤14:清除负数。

步骤15:把钻孔层及顶层线路和底层线路与防焊对应开窗线性转为PAD(焊盘)属性。点击1-2-4-5为规则线性转焊盘。点击1-3-4-5为不规则线性转焊盘。

步骤16:转好所有焊盘后更新线性,更新网络。

步骤17:跑测点,删除中间层,删除垃圾点。

步骤18:把测点层不规则焊盘转为规则焊盘。

步骤19:检查一点网络,看端点是否有漏设测点;把高亮显示出的网络复制到新层,把漏设测点的端点手动加上;检查零点网络。把漏设测点的端点手动加上。

步骤20:制作外框,更新线性、更新网络、更新测点,排版,点击保存。

步骤21:打开外框点击跑拼板,显示每个单元为淡红色为正常跑完;输出测点,有拼板输出测点用mnf2,无拼板输出测点用mnf1。

中间步骤有省略。

步骤39:到此简单测试资料已制作完全。把输出的测试资料上传到指定路径即可。

5 实操过程

5.1 调取资料

以我公司生产板实操为例:根据路径找到相应资料,我司测试资料后缀为.mnf2格式。调取测试资料过程需要注意看清料号,预防调错资料。

5.2 放板

放入测试板时需注意:(1)注意资料方向,放板是需与资料方向保证一致;(2)放板时候需保证板子固定,确认上下夹具是否夹稳测试板;(3)固定后查看测试板是否存在因压力过大导致测试板有弓曲现象;(4)板子摆放方向需要与资料保证一致,判断方法根据板面焊盘类型来辨别。

5.3 选择对位点

根据工程资料中选择相应对位点,常规会有三个。操作步骤:“工作管理”→“设定对位点”→点击第一个测试对位点中“测试点一”→用鼠标右键选择所需的对位点;第二个对位点的选择点击第一个测试对位点中“测试点二”→用鼠标右键选择所需的对位点;第三个对位点的选择点击第一个测试对位点中“测试点三”→用鼠标右键选择所需的对位点。选择对位点后注意多往下确认几个点,看下测试点是否在阻焊开窗焊盘上以判读选择对位点是否正确,若有偏移可通过微调保证测试点准确。

5.4 测试

做完所有前期准备动作后可开始测试,测试时点击开始测试即可。若无需全部测试可选择忽略单元仅选择测试自己想要的单元即可。

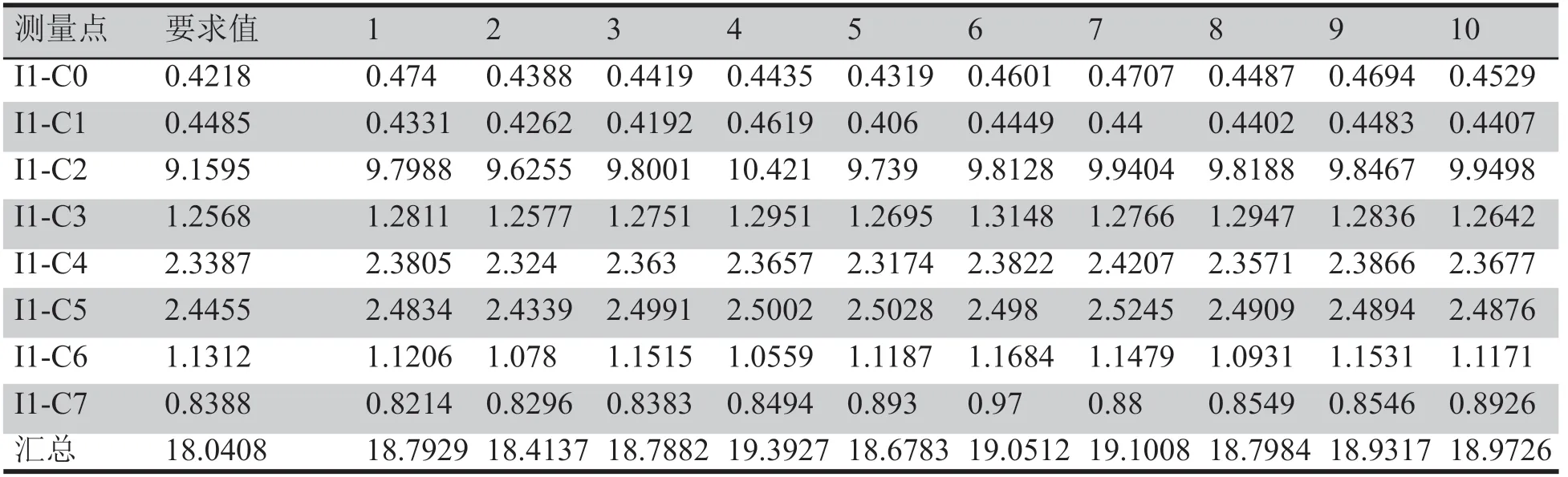

5.5 导出测试结果

内阻测试是测试焊盘对焊盘之间的阻值,测试结束后可以点击生成报表,导出测试报告及测试阻值结果。整理后数据(单位:mΩ)如表1所示。

表1 整理后测量数据(单位:mΩ)

5.6 测试结果分析

受设备因素影响,四线机导出数据单位为“Ω”(客户通常要求为“mΩ”)且原始数据较混乱,为了便于分析数据,我公司整理成统一格式,为了便于分析,我公司转换单位与客户要求保持一致,同时添加汇总阻值与客户要求做比对。

通过测试结果显示,所生产锂电池保护板可满足客户要求判定标准17~24 mΩ。同时进一步验证了利用四线测试机用于锂电池保护板焊盘内阻测量的可行性。

6 结论

(1)新能源汽车行业蒸蒸日上,锂电池被普及使用,而作为锂电池核心辅助部件的锂电池保护板也越来越受人们的青睐,对于锂电池保护板的焊盘内阻测试也作为印制电路板成为最终可靠性检测的一项常规检测手段,本文通过利用四线测试机的特性,制作针对锂电池保护板所对应的测试点资料,进行自动化快速检测焊盘内阻,同时通过导出结果的优化,通过对要求设备商对四线机的软件进行优化,可直观的输出便于快速判读的焊盘内阻测量数据。

(2)通过测试结果显示,所生产锂电池保护板可满足客户要求判定标准17~24 m Ω。同时进一步验证了利用四线测试机用于锂电池保护板焊盘内阻测量的可行性。