印制板盘中孔工艺分析及可靠性研究

2021-09-20周文木刘锦锋张良静

周文木 刘锦锋 张良静 丁 杨

(江南计算技术研究所,江苏 无锡 214083)

随着电子产品高密度化、高速化发展,高端芯片集成度逐步提高、尺寸越来越大,FCBGA(倒装球栅阵列)封装载板的I/O引脚节距(pitch)越来越小,促使作为各类元器件互联载体的印制电路板层数越来越高、厚径比(AR)越来越大、BGA孔及连接盘节距越来越小,目前印制板BGA尺寸55 mm×55 mm以上、连接盘节距0.8 mm甚至更小、盘或孔间夹1根或以上线路已属常规设计,这样的设计对原来传统的过孔—连接盘双盘结构提出巨大挑战。考虑布线空间,采用多次埋盲孔、深微孔或HDI(高密度互联板)结构提高布线密度和提高信号完整性已越来越普遍;直接将导通孔或微盲孔布设在连接盘中,这种结构称为盘下孔或盘中孔(Via-in-Pad,VIP),考虑到VIP表面在后续需贴装元器件,必须在树脂塞孔表面进行盖覆填孔电镀(Plated over Filling Via,POFV),两类设计对比见图1所示。

图1 传统双盘结构与单盘盘中孔结构对比

单盘盘中孔制造工艺流程相对复杂,通常需要经过钻孔、多次沉铜电镀、树脂塞孔、研磨等流程来保证其良好的平整性。单盘盘中孔品质管控要求严格,过孔盖覆镀层必须完整密实、铜厚余量足够、不能有明显的凹陷或凸起。随着超大规模集成电路功耗越来越大,印制板BGA焊接过程受热和长期使用热量聚集效应明显,POFV工艺的耐热性要求不断提高,否则可靠性失效风险大增。

本文主要针对信息通信设备、军品及以上等级装备用高可靠性印制板BGA单盘盘中孔设计,结合笔者多年工作实际,从行业标准的解读、复杂叠层结构对标准符合性的挑战、研磨及塞孔方式对盘中孔平整性及非塞孔的影响、相关缺陷对本身可靠性及后端可焊接性的影响等角度进行分析和研究,最终形成该类印制板单盘盘中孔品质管控要点,以提高产品可靠性。

1 行业标准对盘中孔验收的相关规定

铜包覆镀层(copper wrap plating)(以下称Wrap镀层)为导通孔塞孔后,铜盖覆镀层与基底铜箔之间的铜镀层;铜盖覆镀层(copper cap plating)(以下称Cap镀层)为导通孔塞孔后,覆盖在导通孔塞孔材料和铜包覆镀层上的表面铜镀层,见图2所示。

图2 盘中孔铜包覆镀层和铜盖覆镀层示意图

1.1 最新国家军用标准GJB9491-2018(微波印制板通用规范)[1]对铜包覆镀层要求

(1)除另有规定,铜包覆镀层(镀覆孔表面和拐角的铜镀层连续区)厚度应不小于0.012 mm,包括导通孔、机械盲孔或埋孔、微盲孔或埋孔;

(2)有环宽要求时,铜包覆镀层应至少延伸出0.025 mm;

(3)由于加工处理(研磨、蚀刻、整平等)造成表面铜包覆镀层厚度的减少应不大于规定值的20%。

1.2 GJB9491-2018对填塞孔的盖覆镀层要求

(1)除另有规定,铜盖覆镀层厚度应不小于0.012 mm;

(2)除另有规定,所有需填充的导通孔应进行铜盖覆电镀保护,电镀铜表面应平坦,铜盖覆镀层凹陷深度应不大于0.076 mm、凸起高度应不大于0.050 mm,应无露树脂的空洞;

(3)允许铜盖覆镀层与填塞材料之间有分离,但不允许铜盖覆镀层与底部镀层之间有分离。

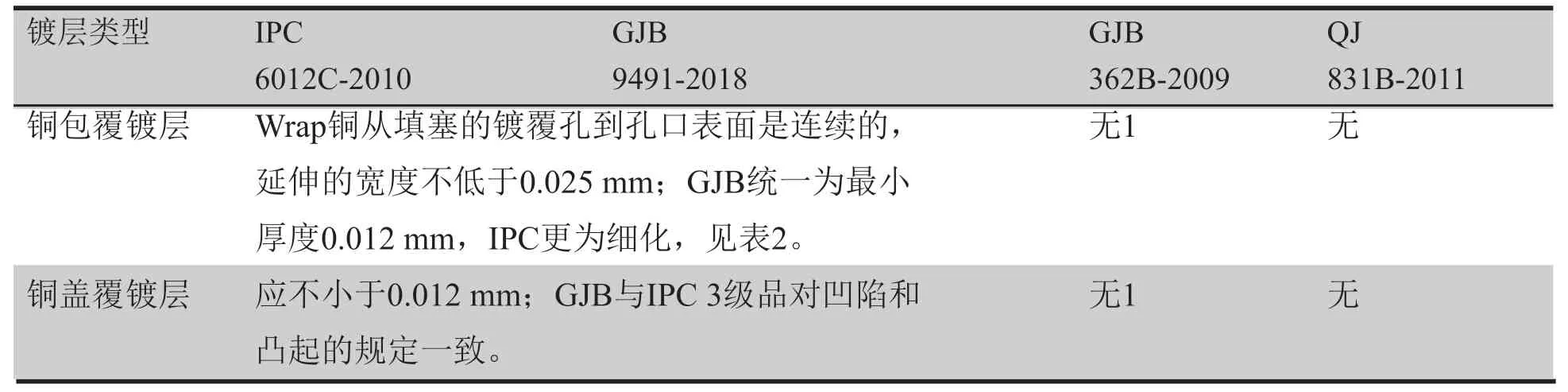

最新版尚未发布的GJB 362C中已对Wrap镀层和Cap镀层做了相关细化规定,与GJB 9491-2018一致(见表1所示)。

表1 盘中孔Wrap镀层和Cap镀层几类标准规定对比

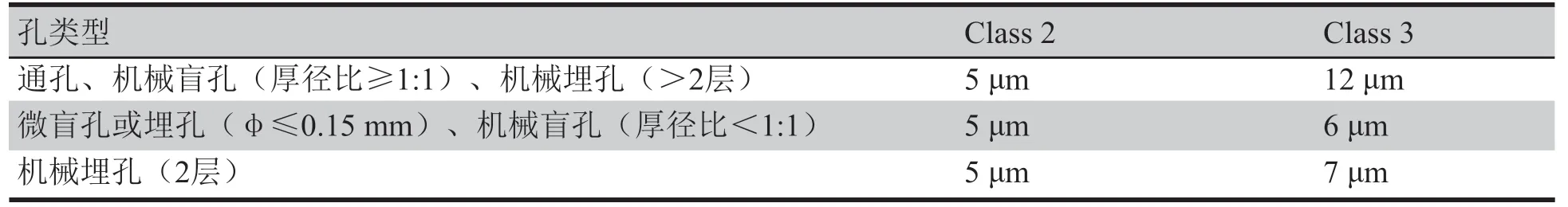

IPC 6012C-2010(刚性印制板资格和性能规范)[2]3级品(Class 3)对铜包覆镀层和铜盖覆镀层的规定与GJB9491-2018类似,但对于通孔、埋孔和盲孔的Wrap镀层规定更为细化,具体见表2所示。同时,IPC 6012C-2010对Wrap镀层最小要求规定已考虑加工处理造成镀层减少的情况,这点与GJB9491-2018不同。GJB 362B-2009(刚性印制板通用规范)[3]、QJ 831B-2011(航天用多层印制电路板通用规范)[4]因更新较慢,标准中尚未涉及相关规定,急需细化完善相关规定。

表2 IPC 6012C对通孔、埋孔和盲孔的Wrap镀层最小要求规定

需要特别说明的是,IPC与GJB相关规定考虑的均是通用情况,是印制板产品的最低要求,POFV工艺连接盘表面可能直接覆盖防焊绝缘层或开窗焊接元器件,即使焊接元器件,对于分立的阻容或电感器件和大规模集成电路封装体应针对具体情况区别对待,至少大规模集成电路封装体的相关要求应明显高于标准通用规定。

2 多次埋盲孔结构对标准符合性的挑战

2.1 多次埋盲孔结构表层铜层情况分析

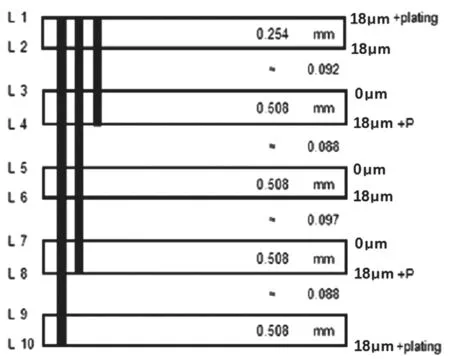

对于1次压合通孔结构印制板,可以通过层压后减薄表面基底铜的方式保证同时符合Cap镀层和Wrap镀层;但对于超高厚径比(厚径比≥15:1)、表层有密集精细线路且有1阶及以上盲孔结构的印制板,这将是个巨大的挑战。由于表层需控制蚀刻基铜,难以对基底铜箔、不同互联结构的盲孔Wrap镀层、通孔Wrap镀层、通孔Cap镀层进行合理分配。以一款1阶盲孔、2次层压、表层完成铜厚为40~45 μm的军用印制板为例,若基底铜箔层压后减薄至10 μm,则要求整板面盲孔Wrap镀层、通孔Wrap镀层和通孔Cap镀层严格限定为12 μm,这对于多次电镀、多次研磨的印制板产品几乎没有可能,印制板加工过程表层的铜厚极差已经超出理论值。再以图3所示的叠层的印制板为例,顶面L1经过L1-4、L1-8盲孔单元的电镀、树脂塞孔和L1-10通孔单元的电镀、树脂塞孔、Cap电镀,顶面L1严重偏厚,且与底面L10铜厚差异过大,若顶面采用掩孔减薄铜方式,势必造成盲孔或通孔Wrap镀层缺失问题。

图3 2阶盲孔、3次压合印制板叠层举例

2.2 复杂叠层结构中Cap镀层与Wrap镀层优先原则

那么如何对一次及以上盲孔结构的印制板确保产品的可靠性呢?笔者所在单位曾设计实验验证过两类情况的耐热性可靠性,具体介绍如下。

(1)盲孔或通孔Wrap镀层缺失,但Cap镀层足够(盲孔Cap镀层=通孔Wrap镀层+通孔Cap镀);

(2)通孔Wrap镀层满足规定,但Cap镀层不足。通过有铅或无铅10次回流焊、1000次温度冲击后通断测试及显微剖切、3次及以上288 ℃、10s热应力漂锡试验进行验证。

针对(1)所述情况,选择两款采用知名低CTE品牌树脂塞孔印制板产品进行耐热性试验,一款为6层、170 ℃高Tg常规FR-4材料印制板(不含BGA),盲孔单元板厚约0.95 mm,最小机械盲孔为0.35 mm,因减薄铜和多次研磨造成盲孔表层位置无Wrap镀层,但Cap镀层厚约40 μm。该样品进行10次有铅回流焊+1000次温度冲击(-40~150 ℃)后,通断测试结果仍合格,对盲孔位置进行显微剖切,未发现孔口拐角及Cap镀层位置存在镀层分离等失效现象,见图4、图5所示。另一款为26层、180 ℃高Tg高速材料印制板(含0.8 mm 节距的单盘盘中孔BGA),总板厚约4 mm,BGA位置通孔为0.25 mm,因多次减薄铜和研磨造成通孔表层位置无Wrap镀层,但Cap镀层厚约44 μm,该样品分别进行10次无铅回流焊试验、3次288 ℃@10 s热应力漂锡试验、5次无铅回流焊+3次手工解焊模拟返工试验,通断测试及四线测试结果仍合格,BGA位置显微剖切未发现孔口拐角及Cap位置存在镀层分离等失效现象,见图5所示。

图4 盲孔Wrap镀层缺失样品经有铅10次回流焊+1000次温度冲击后剖切图

图5 通孔Wrap镀层缺失样品经5次无铅回流焊+3次手工解焊后剖切图

针对(2)所述情况,若盘中孔连接盘为防焊开窗设计,当印制板最终表面处理后Cap镀层低于8 μm时焊接后无法进行返修处理,再次返修发现元器件底部焊接空洞风险极大,外部的划伤、擦花等也会加剧这种异常发生的概率。

基于上述试验结果,对于含盲孔单元的复杂叠层结构,当出现Wrap镀层缺失或厚度不满足要求时,其对应盲孔应当有足够的Cap镀层厚度。按笔者单位经验,对于IPC 2级品,推荐盲孔Cap镀层应保证最少24 μm(IPC 3级的2倍),对于IPC 3级或GJB以上等级产品,推荐盲孔Cap镀层应保证最少36 μm(IPC 3级的3倍)。因此,复杂叠层结构盲孔表层Cap镀层和Wrap镀层两者无法兼顾时,应采取Cap镀层优先并大幅增厚的原则。

3 研磨及塞孔方式对盘中孔平整性及非塞孔的影响

3.1 研磨方式的影响及工艺流程优化

印制板树脂塞孔、烘烤固化后需将孔口高出的树脂研磨干净,业内主流的研磨设备包括刷轮研磨机和砂带研磨机,对树脂研磨有不织布研磨、陶瓷研磨和砂带研磨三种。塞孔树脂研磨需遵循一个原则:即保证磨辊与板面有最大的接触面积[5]。不织布材质软、成本低、与板面贴敷性好,但切削能力最差,研磨过程中刷辊磨料有一部分会进入非塞孔的大孔内,多次反复研磨会造成大孔拐角孔口铜薄、变形、甚至漏基材等严重问题。陶瓷材质坚硬、成本高、切削能力强、研磨效率高且非塞孔孔损小,但与板面贴敷性最差,研磨过程对板面平整性要求极高,而高多层印制板板厚极差较大,研磨过程需经常性整刷处理,单独使用不太适合。砂带材质软、成本中等、更换方便、切削能力相对较好、与板面贴敷性最好,业界广泛使用。三种研磨方式对比情况见表3所示。

表3 外层通孔树脂研磨方式对比

高多层印制板线路层间填胶压合过程,通常造成拼板边缘和BGA区域较薄、板中间位置较厚,对于一款20层、板厚3 mm左右的印制板,板厚极差甚至达到0.3 mm以上;为提高高厚径比小孔电镀渗镀能力,电镀完成后通常会出现孔口“倒高脚酒杯”状,即孔口相对大铜面适当塌陷。这两个因素造成高多层、高厚径比印制板研磨干净程度不理想,在小孔边缘存在树脂残留的风险,在印制板板边缘和密集BGA位置尤为明显,在表层铜盖覆镀层与底部包覆镀层间存在树脂残留,这会降低小孔耐热可靠性。据笔者经验,可以利用不同研磨方式的优点,采取组合研磨方式既提高效率,又最大限度去除树脂,如陶瓷粗磨+砂带精磨+高切削力不织布抛光方式。业内有采用砂带研磨+高切削力不织布研磨组合方式,解决密集孔边缘树脂研磨不净的难题[6];也有采用树脂预固化后先进行研磨、然后再次热固化方式,减轻坚硬树脂研磨难度,从而减少研磨不净问题[7],但需特别注意该方式可能造成树脂与孔壁铜之间出现缝隙,树脂完全固化后再研磨能够提高树脂与孔壁间的结合力。

3.2 塞孔方式的影响及干膜组合工艺流程优化

高多层、高厚径比印制板通常含有树脂填塞的导通过孔、非填塞的压接器件孔和安装大孔,有两种常见做法:一种是整板塞孔工艺,即在印制板上先钻出需要填塞树脂的所有孔,孔金属化并填塞树脂后再钻其他孔并进行二次去钻污、沉铜、全板电镀(同时起盖覆电镀功能)等流程;另一种是选择性塞孔工艺,即在印制板上一次性将所有孔钻出,然后经一次去钻污、沉铜、全板电镀、选择性塞孔、盖覆电镀前粗化、盖覆电镀等流程。后者相对前者:(1)少了非填塞孔钻孔流程,孔位精度更佳,表层图形对位更优,极少出现BGA位置因系统偏位造成漏出塞孔树脂现象;(2)为控制表层蚀刻基铜,前者树脂塞孔后需进行掩孔减薄铜和研磨流程,Warp镀层不足或缺失风险较大,后者少了非填塞孔全板电镀流程,表面铜厚增加更少且均匀性更好,更有利于表层精细图形蚀刻;(3)后者盖覆电镀前粗化与前者二次去钻污采用方法及参数要求不同,后者只考虑塞孔树脂表面与Cap镀层的结合力,通常只走湿法高锰酸盐适当粗化即可,而前者通常走等离子体去钻污+湿法高锰酸盐组合粗化处理方式,前者对塞孔树脂表面攻击更大,凹陷相比更为明显;(4)因后者有大小孔共镀,且还有盖覆电镀、图形电镀等流程,非填塞的压接孔和安装大孔完成铜厚偏厚,相比填塞树脂的小孔孔壁铜至少增加25 μm,对于钻孔设计预大空间小的情况实现难度较大。

业内针对选择性塞孔工艺及提高研磨效率提出一些改良方法,特别是干膜流程的应用。刘东[8]公开了一种对线路板导电孔进行树脂塞孔的制造工艺,通过在板面贴干膜并开窗进行选择性塞孔,树脂塞孔后先低温烘烤预固化,再打磨去除板面残留树脂并褪膜,最后高温烘烤固化树脂,该专利采用控制树脂固化程度降低研磨难度并减弱高温烘烤对干膜褪膜性能的影响。李冲[9]等针对阶梯结构PCB板的真空塞孔流程,采用贴膜、塞孔、固化、研磨、褪膜等流程,对比研究了聚酯膜和干膜对凹陷树脂研磨的改善效果,并提出了采用高浓度强碱提升褪膜效果。叶非华[10]等也提出在板面贴干膜开窗进行选择性塞孔且在树脂磨板后再褪去可以提高研磨效率、去除干净板面残留树脂,试验发现:无论是氢氧化钠还是有机胺褪膜液,高温烘烤对干膜本身褪膜性能没有明显影响,褪膜时间几乎不变;高温固化时干膜与树脂的接触面发生了一定程度的共混合化学反应,磨板时必须将干膜表面的残留树脂层以及干膜与树脂接触面的共混层都去除干净。张义兵[11]等公开了一种单镀孔+选择性树脂塞孔工艺,该专利采取印制板一次去钻污、沉铜后先闪镀4 μm薄铜层,然后表层制作干膜单镀孔图形,通过单镀孔方式仅加厚填塞树脂的小孔孔壁铜厚至要求值,再进行褪膜、选择性树脂塞孔、研磨等流程,且要求磨掉树脂并精确磨去2 μm铜层,该方法可以有效解决非塞孔钻孔预大难题。

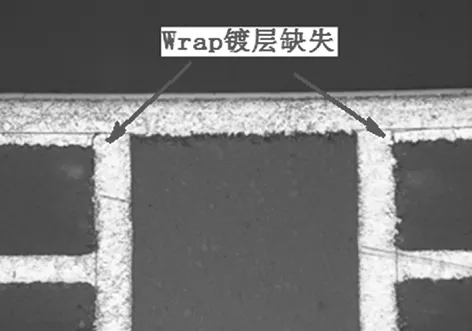

笔者所在单位经过系列研究发现,精确研磨控制难度较大,研磨后包覆镀层不足甚至完全缺失,上述单镀孔+选择性树脂塞孔可进一步优化,如在单镀孔后,不褪膜直接进行选择性塞孔、烘烤固化、砂带粗磨,然后再进行褪膜、细砂带精磨等流程,干膜层可以适当垫平开大窗单镀孔后孔口环状凸起,更有力于树脂填塞,且较好保护非塞孔流入树脂、闪镀层研磨过度孔口铜缺失及Warp镀层缺失等问题。

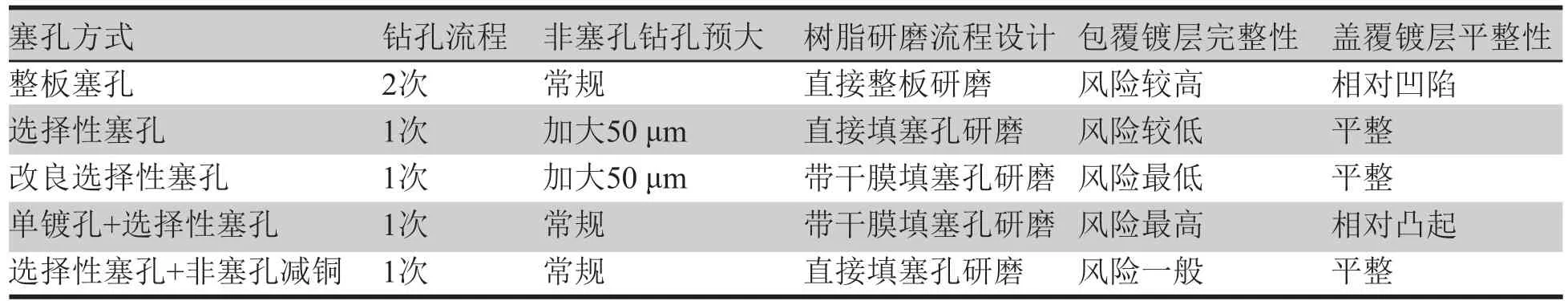

同时,针对高多层、高厚径比印制板研磨后小孔边缘树脂残留问题,采用干膜掩孔减薄铜方式,将所有孔周围的铜层减薄一定厚度,然后再次进行砂带精磨,该方法优势非常明显。另外,在常规选择性树脂塞孔完成后,采用贴干膜对非塞孔开小窗精确控制减薄孔壁铜的方法,也可有效解决非塞孔钻孔预大难题。利用不同种类干膜影像转移流程、利用组合研磨方式可以最大限度满足非塞孔钻孔预大、非塞孔拐角孔损、Wrap镀层完整性及Cap镀层平整性等各种要求,具体整理后见下表4。

表4 不同塞孔及研磨方式对铜镀层影响

4 盘中孔相关缺陷对印制板焊接的影响

4.1 铜盖覆镀层偏薄或局部缺失易造成焊接后焊点空洞异常

大规模集成电路封装体在印制板上焊接后,经X-Ray检验发现印制板BGA位置部分焊点出现明显“吹泡”(空洞)现象,局部加热拆除封装体后,对印制板BGA位置显微切片分析,发现焊点空洞位置的铜Cap镀层有局部缺失现象。

4.2 铜盖覆镀层品质管控措施

若出现上述异常需进行封装体替换返修,甚至会出现反复解焊—焊接过程,针对无阻挡层焊接及焊盘除锡过程均会造成铜盖覆镀层损耗问题,经试验测试每进行1次返修将造成2 μm~4 μm铜损耗;针对不同类型BGA印制板产品,需留够返修余量,尤其对于采用无阻挡层表面处理方式的印制板,如(有机保焊膜)OSP、热风整平、化锡、化银等。因此,对于IPC 3级或军品级以上焊盘无阻挡层印制板,在保证Wrap镀层厚度的前提下,Cap镀层成品最低验收厚度=12 μm+3 μm×最大返修次数。

另外,印制板盖覆电镀后至成品会经过研磨、外层贴膜前处理、图形电镀前微蚀、褪锡、防焊前处理、最终表面处理前微蚀等流程,这些流程均会造成加工过程铜镀层损耗问题,需要在盖覆电镀时留足加工损耗余量。因此,对于该类印制板,在保证Wrap镀层厚度的前提下,Cap镀层最低电镀厚度=加工过程损耗厚度+12 μm+3 μm×最大返修次数。

需要特别注意的是,四线测试、通断测试、在线板内阻抗测试、耐高压测试等均会涉及探针扎向焊盘的情况,探针端部形状、测试力度等都会影响到铜镀层厚度,一方面测点尽可能避开焊盘中间有效塞孔位置,另一方面完善各类测试的细节,确保不会因测试过程造成明显点状凹陷。同时,需要采用真空塞孔、自动光学扫描等设备,完善外层对单盘盘中孔,特别是大BGA区域单盘的检测,避免加工过程的擦伤、划伤、扎伤等各类异常。高可靠性印制板BGA位置单盘盘中孔品质管控主要要求概括如表5所示。

表5 高可靠性印制板BGA位置单盘盘中孔品质管控主要要求

5 总结

(1)在信息电子设备及军品以上等级装备印制板中盘中孔设计越来越普遍,已有行业标准IPC6012C、GJB9491等对盘中孔涉及的Cap镀层和Wrap镀层均有详细的厚度、形貌等品质规定;而刚性印制板GJB及QJ标准尚未涉及相关内容,急需修订完善。现有标准仅可作为最低要求,需根据不同类型印制板和元器件等情况细化具体验收规定。

(2)对于含盲孔单元复杂叠层结构的印制板,盲孔表层Cap镀层和Wrap镀层两者无法兼顾时,应采取Cap镀层优先并大幅增厚的原则,当出现Wrap镀层不满足标准要求时,推荐Cap镀层推荐做到36 μm以上。

(3)推荐采用组合研磨方式解决密集孔边缘树脂研磨不净的难题;另外,推荐采用干膜掩孔减薄铜方式,彻底解决高多层、高厚径比印制板研磨不净的难题。采用1次钻孔选择性树脂塞孔工艺可提高盘中孔表面平整度、整体对位精度和Wrap镀层厚度;利用不同种类干膜图像转移流程、利用组合研磨方式可以最大限度满足非塞孔钻孔预大、非塞孔拐角孔损、Wrap镀层完整性及Cap镀层平整性等各种要求。

(4)Cap镀层偏薄或局部缺失易造成焊接后焊点空洞异常,加工过程及焊接返修均会造成Cap镀层损耗问题,需要留足冗余量,且注意过程检测探针扎伤焊盘或生产过程板面划伤问题管控。