干膜法在选择性树脂塞孔工艺中的应用研究

2014-05-04叶非华杨烈文广州兴森快捷电路科技有限公司广东广州510663

叶非华 杨烈文 刘 攀(广州兴森快捷电路科技有限公司,广东 广州 510663)

干膜法在选择性树脂塞孔工艺中的应用研究

Paper Code: S-053

叶非华 杨烈文 刘 攀

(广州兴森快捷电路科技有限公司,广东 广州 510663)

树脂塞孔工艺中,经常遇到由于板面凹凸不平导致树脂固化后难以打磨的情形。为去除板面凹处树脂,反复多次磨板极易导致板面露基材;手动打磨,费时费力并且效率低。为此,本文采用在板面贴干膜的方法进行选择性树脂塞孔。研究了高温烘烤对干膜物理和褪膜性能的影响,探讨了树脂与干膜表面的作用机理,明确了磨板过程对后续褪膜的影响。实验结果表明:通过贴干膜可以有效保护板面粘上多余的树脂,高温烘烤对干膜本身褪膜性能没有明显影响,高温固化时干膜与树脂的接触面发生了一定程度的共混和化学反应,磨板时必须将干膜表面的残留树脂层以及干膜与树脂接触面的共混层都去除干净,才能保证后续褪膜的顺利进行。

选择性树脂塞孔;干膜;磨板;褪膜

1 背景

随着树脂塞孔工艺越来越广泛的应用,树脂固化后去除板面残留树脂成为困扰生产的一个重要问题。由于这种工艺所使用树脂本身特性的缘故,树脂在固化后非常坚硬,去除板面残留树脂时十分困难。特别是对于厚铜板、高层板等,往往由于内层铜厚较厚、图形设计复杂、层数多等等原因,使得压合后板面呈凹凸不平状,从而导致树脂塞孔后残留在板面凹处的树脂难以打磨干净。如图1所示。LDI干膜(称为干膜A),40 μm普通菲林干膜(称为干膜B),50 μm厚干膜(称为干膜C)和另一种50 μm厚干膜(称为干膜D)。其中A和B,C和D均为不同

图1 板面凹凸不平导致打磨困难

近年来,针对树脂塞孔板固化后如何快速,方便的去除板面残留树脂,吸引了越来越多的业内同行进行研究。刘东[1]公开了一种对线路板导电孔进行树脂塞孔的制造工艺,通过在板面贴干膜并开窗露出需要树脂塞孔的孔,在树脂塞孔后,先低温烘烤预固化树脂,再打磨去除板面残留树脂并褪膜,最后高温烘烤将树脂终固化,该工艺通过控制树脂固化程度降低树脂的打磨难度以及高温对干膜褪膜性能的影响。李冲[2]等针对具有阶梯结构的PCB板的真空塞孔流程,采用贴膜—塞孔—打磨—去膜工艺,对比研究了聚酯膜和干膜对凹陷树脂打磨的改善效果,针对干膜褪膜困难的现象提出了采用高浓度强碱进行褪膜的措施。肖璐[3]等对传统POFV(Plating Over Filled Via)工艺进行优化,通过在板面贴干膜后进行选择性塞孔,完成了POFV孔的制作,其文中也提到了因塞孔后烘板而导致干膜难以去除的问题。

综上可见,采用干膜等作为树脂塞孔过程中树脂与铜面的阻挡层,已经逐渐被同行所采用,但有关高温烘烤对干膜褪膜性能的影响,树脂固化后难以褪膜的原因以及如何确保后续褪膜完全的研究却鲜见报道。本文采用干膜作为树脂塞孔时铜面与树脂之间的阻挡层,详细研究了高温烘烤对干膜本身物理和褪膜性能的影响,通过对比不同褪膜药水的褪膜效果,探讨了树脂与干膜表面的作用机理,明确了磨板过程对后续褪膜的影响。研究结果为树脂塞孔工艺研究拓宽了思路。

2 方案设计

2.1 试验材料

干膜:本方案中共使用4种干膜,分别为40 μm厂家生产的干膜。

褪膜药水:氢氧化钠褪膜液和有机碱褪膜液

2.2 工艺流程

常规树脂塞孔工艺流程:钻孔→镀铜→贴膜→镀孔→褪膜→树脂塞孔→磨板→后工序

树脂塞孔工艺流程:钻孔→镀铜→贴膜→镀孔→树脂塞孔→磨板1→褪膜→磨板2→后工序。镀孔完成后先不褪膜,直接树脂塞孔,由于干膜的存在,可以有效保护板面不需要树脂塞孔的地方粘上树脂。磨板1工步要求将干膜表面残留树脂层和树脂与干膜的共混层完全去除。磨板2工步要求将高于板面的孔口树脂打磨干净,保证孔口树脂与板面齐平。

2.3 干膜褪膜机理[4]

干膜的褪膜过程是由于褪膜液中的碱性基团与干膜中的羧酸类基团发生化学反应,生成了溶于水的可溶性物质,从而破坏干膜的结构,使之与铜面剥离。化学反应式如下:无机碱褪膜液:Na+OH-+R1COOH→R1COO-Na++ H2O有机碱褪膜液:RNH2+ R1COOH→R1COO-+ RNH3+

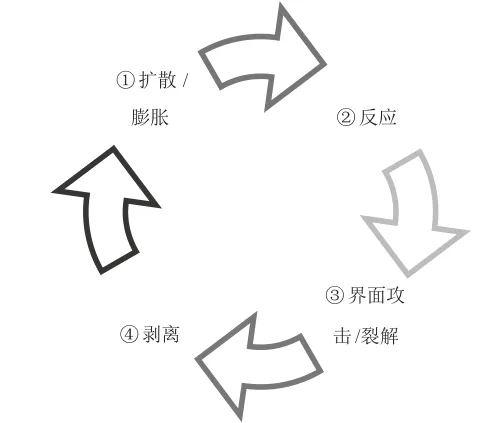

两种褪膜药水的化学反应不同,但褪膜过程大致相同,均经历了四个主要步骤(见图2)。

图2 干膜褪膜过程

(1)扩散/膨胀:褪膜液中的小分子扩散至干膜中,干膜逐渐膨胀;(2)反应:褪膜液中的碱性基团与干膜粘合剂中的羧酸类基团发生反应,生成溶于水的盐类物质。随着反应的进行,加速了扩散和膨胀;(3)界面攻击/裂解:褪膜液分子持续攻击铜/干膜的结合处,渗入干膜内部褪膜液与干膜发生发生反应,增大了内应力,干膜开始破裂;(4)剥离:褪膜液持续渗透到干膜中,并攻击干膜与铜面结合处,直至结合力丧失,干膜完成褪膜。

表1阐述了两种褪膜药水褪膜过程的不同特点。无机碱褪膜液与有机碱褪膜液的主要区别表现为扩散速度和干膜膨胀破裂速度方面的不同。

3 结果与讨论

3.1 高温烘烤对干膜物理性能的影响

将四种干膜A/B/C/D分别贴在4张相同的芯板上,在指定的能量下曝光,之后裁切成同等大小的试样(图3)。各取4片试样置于烘箱中烘烤(150 ℃,30 min)。待试样冷却至室温后,观察干膜经高温烘烤前后的变化。其中干膜的曝光能级分别为:干膜A和B:7级~8级,干膜C和D:8级~9级,曝光尺为STOUFFER 21级曝光尺。

3.1.1 干膜色泽变化

图3 高温烘烤后干膜颜色变化

干膜经高温烘烤之后,颜色发生了明显的变化。该变化与干膜中的染料有关,随着干膜反应越来越完全和外界温度的影响,干膜逐渐表现为不同的颜色。

3.1.2 干膜脆性变化

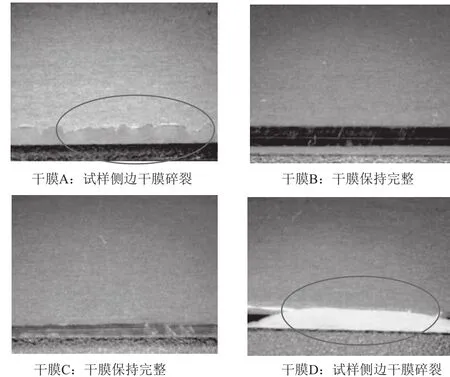

由图4可知,干膜A和D经高温烘烤后变脆,试样侧边均出现干膜碎裂的现象,干膜B和C的韧性较好,高温烘烤后干膜侧壁依然保持完整。

图4 高温烘烤后干膜脆性变化

3.2 高温烘烤对干膜褪膜性能的影响

将烘烤(150 ℃,30 min)前后的试样浸入指定浓度的褪膜液中,记录干膜剥离铜面的时间。其中试样大小为5 cm×6.6 cm,氢氧化钠褪膜液按质量分数w(NaOH)为4%配置,有机碱褪膜液按体积比为10%配置。本实验仅研究高温烘烤前后对干膜本身褪膜性能的影响,因此烘烤温度和时间,以及褪膜液的浓度等均按常规参数进行,不再详细讨论烘烤参数以及褪膜液浓度等对干膜褪膜性能的影响。

(1)氢氧化钠褪膜液(表2、图5)。

(2)有机碱褪膜液(表3、图6)。

表1 无机碱和有机碱褪膜药水褪膜过程比较

表2 烘烤前后干膜在氢氧化钠褪膜液中的褪膜时间比较

图5

表3 烘烤前后干膜在有机碱褪膜液中的褪膜时间比较

图6

由以上可知,无论是氢氧化钠褪膜液还是有机碱褪膜液,实验结果均表明:

(1)高温烘烤对干膜本身褪膜性能没有明显的影响;烘烤前后,同样大小的干膜试样,褪膜时间几乎不变;

(2)不同干膜的褪膜时间差别较大,在干膜厚度一样的前提下,优选褪膜时间短的干膜作为板面与树脂之间的阻挡层,如本实验中的干膜B;而对于凹坑深度较大的PCB板,则优先考虑厚度较大的干膜,如本实验中的干膜C。

3.3 磨板对干膜褪膜的影响

根据上述实验结果可知,高温烘烤对干膜本身的褪膜性能并无实质性的影响。但实际生产中,选择干膜作为树脂与铜面之间的阻挡层时,在去除干膜残留树脂后,依然存在褪膜不净的现象。由于热固性树脂也是高分子聚合物,在高温固化的过程中,树脂与干膜中的有机物可能会发生不同程度的化学反应。另外,树脂在终固化以前,具有一定的流动性,可能与干膜相互渗透,从而在干膜与树脂的接触面形成一层共混层。由于该层物质不能与褪膜液中的碱性基团发生反应,如果不去除干净,便会造成褪膜非常困难。

通过进一步的实验验证发现(图7),将干膜表面残留树脂层和共混层打磨干净后,干膜在褪膜液中可以快速的剥离铜面,而仅仅去除干膜表面残留树脂层的试样,在褪膜过程中则表现的非常困难,所以树脂塞孔板固化后磨板便成了关键。打磨时必须尽量去除干膜表面的残留树脂层以及干膜与树脂接触面的共混层,而不仅仅是只要打磨干净干膜表面的固化树脂即可。实际生产中,建议将贴在板面的干膜磨到很薄为佳,剩下薄薄的一层干膜,再通过褪膜药水,即可以轻松去除。

图7 磨板对干膜褪膜效果影响

3.4 可靠性测试

检测采用本方案生产的树脂塞孔板,其孔内树脂固化后的耐热性能以及孔口树脂与POFV电镀铜层结合状况是否满足生产要求。测试条件:无铅锡炉288 ℃、10 s漂锡3次。

由图8可知,采用本方案完成的树脂塞孔板,孔内树脂经288 ℃、10s漂锡3次测试后,无树脂与孔壁分离等缺陷,且孔口树脂与POFV电镀铜层结合良好,满足实际生产需求。

图8 树脂孔热应力测试

4 结论

综上所述,可以得到如下结论:

(1)通过贴干膜可以有效保护板面不需要树脂塞孔的地方粘上多余的树脂;

(2)高温烘烤会引起干膜色泽和脆性的变化,但对干膜本身的褪膜性能没有明显影响;

(3)不同干膜的褪膜时间差别较大,干膜厚度一样时,优选褪膜时间短的干膜,如本实验中的干膜B;而对于凹坑深度较大的线路板,则优先考虑厚度较大的干膜,如本实验中的干膜C;

(4)树脂固化过程中,干膜与树脂的接触面会发生不同程度的化学反应和相互渗入,在交界面处形成共混层,所以磨板时必须同时去除干膜表面残留树脂层以及干膜与树脂之间的共混层,才能保证后续褪膜的顺利进行;

(5)采用本方案完成的树脂塞孔板,孔内树脂耐热性能满足生产要求。

[1] 刘东. 一种对线路板导电孔进行树脂塞孔的制造工艺[P]. 中国专利:201010167676.1 2010,10,06.

[2] 李冲,莫欣满,陈蓓. 阶梯结构PCB板面凹陷改善研究[J]. 印制电路信息,2013(z1):410-418.

[3] 肖璐,纪成光,袁继旺,陶伟. 0.03+mm阻焊开窗POFV工艺PCB板制作研究[J].印制电路信息,2013(z1):290-299.

[4] R Massey, N Wood, J Huang. Development in Fine Line Resist Stripping [Z].Atotech Chemicals.2013.

叶非华,工学硕士,从事PCB工艺技术和产品研发,熟悉产品可靠性评估和原材料的性能测试工作。

Research on the application of dry film in the process of selective resin plugging

YE Fei-hua YANG Lie-wen LIU Pan

It was often encountered situation which the board was difficult to be scrubbed cleanly after the resin curing , as the board surface was not flat. To remove recess resin, it easily led to board exposuring substrate if grinded repeatedly; and it was even time-consuming and inefficient if taken manual grinding. To this end, this paper studied that through posting dry film on the board to protected the copper surface which didn't need to resin plugging, researched the effects of high temperature baking to the physical and stripping properties of dry film, discussed the mechanism of resin and dry film, found the influence of grinding on the subsequent stripping. The results showed that: the board could be effectively protected by dry film to glue excess resin, there was no significant effect on the stripping properties of dry film through the high temperature curing, the dry film surface and resin occurred a degree of chemical reactions and blend. The dry film could be stripped clearly if the residual resin layer and the reaction layer were removed.

Selective Resin Plugging; Dry Film; Grinding; Stripping

TN41

A

1009-0096(2014)04-0015-05