替代镍钯金用于键合金线的表面涂覆工艺研究

2021-09-20邱成伟刘新发

邱成伟 刘新发 赵 强

(惠州中京电子科技有限公司,广东 惠州 519029)

0 前言

由于化学镍钯金(ENEPIG)工艺可以同时满足键合金线和锡膏焊接的需求,因此现在更多的印制电路板(PCB)表面涂覆都会优先选择镍钯金作为最终表面处理,镍钯金工艺具有良好的晶格结构,钯是一种比较稳定的金属,400 ℃以内很难被氧化,化学沉积的钯层晶格排列整齐,晶粒大小均匀,结构致密,在镍层和金层中间增加一层钯层,能够有效地阻挡镍层向金层迁移。在PCB锡膏焊接过程中,由于是先进行贴片回流焊接,再进行背面键合金线,而回流焊的高温会促使镍向金层扩散,导致金层镍含量增加,镍氧化物的增加进而会影响金面的打线效果。因此目前键合金线产品最佳的涂覆工艺仍是选择化学镍钯金。但由于镍钯金的成本过高,因此有必要研究降低镍钯金的制作成本或选择能否替代镍钯金,同时仍能满足与镍钯金相接近的键合金线及锡膏焊接性能的新涂覆工艺。

1 工艺流程

镍钯金与普通镍金的差异,只是在于镍钯金多了沉钯槽和双联水洗,其本质上并无太大的差异,钯层可以阻挡镍往金层的扩散和迁移,同时还能阻挡镍与沉金药水的接触从根本上解决镍腐蚀的问题,因此钯层需要一定的厚度。

1.1 普通镍金流程

1.2 镍钯金流程

除油→热水洗→双水洗→微蚀→双水洗→酸洗→双水洗→预浸→活化→双水洗→后浸→双水洗→沉镍→双水洗→热水洗→沉钯→双联水洗→沉金→金回收→双水洗→热水洗

1.3 银钯金流程

除油→热水洗→双水洗→微蚀→双水洗→预浸→化银→双水洗→沉钯→双水洗→沉金→金回收→双水洗→热水洗

基于镍的磁性,5G产品对信号传输要求去镍化是必然的,我司用银取代镍层,中间层用钯可以起到无损耗信号传输的作用,而且钯的硬度够硬(钯莫氏硬度为4.75,金莫氏硬度为2.50),很薄的镀层即可得到较好的耐磨性能以及可以达到后段打金线需要的支撑力。

1.4 普通镍金+返向沉钯+封孔剂流程

除油→热水洗→双水洗→微蚀→双水洗→酸洗→双水洗→预浸→活化→双水洗→后浸→双水洗→沉镍→双水洗→预浸→活化→双水洗→沉金→金回收→双水洗→热水洗→清洗→烘干→浸泡封孔剂→清洗→烘干

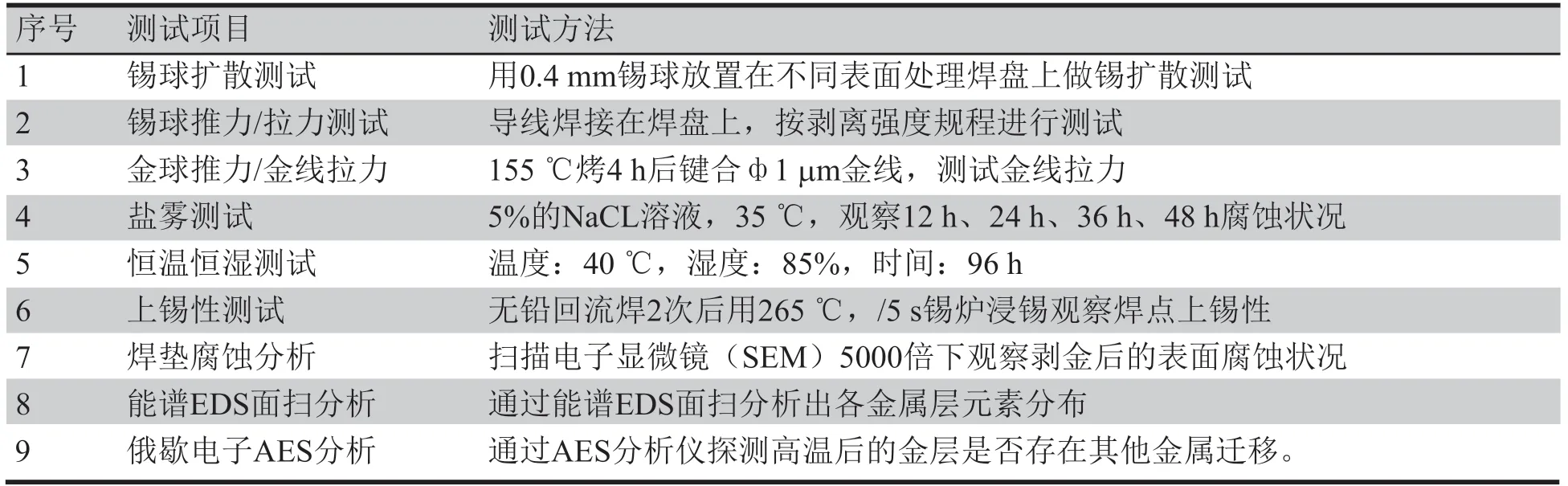

2 测试项目

一些测试项目见表1所示。

表1 测试项目

3 技术原理

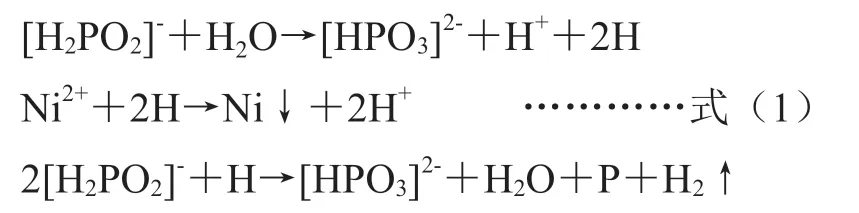

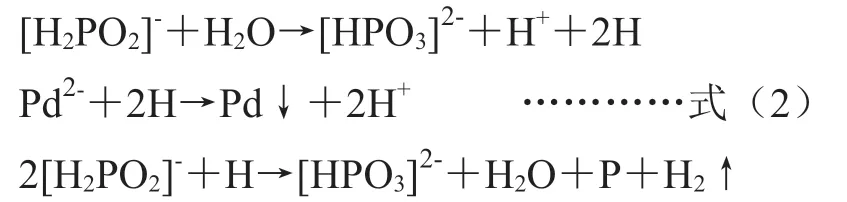

(1)化学镀镍为自催化氧化还原反应,一般以次磷酸盐作为还原剂,反应式如式(1)所示。

(2)化学镀钯反应机理与化学镀镍反应机理相同,也是以次磷酸盐作为还原剂进行的自催化氧化还原反应,反应式如式(2)所示。

(2)生产设备综合性能:制造工艺、产品质量等也会对生产设备的消耗产生重要的影响,生产设备质量越好,平均故障间隔时间越小,生产设备的需要采购量就越小。

(3)由化学镀钯反应原理可以看出,钯镀层为化学还原形成,可以有效抑制镍表层的氧化发生,防止黑盘缺陷产生,从宏观的角度解析,实际上镍钯金的主要目的还是为了解决镍腐蚀和作为镍和金层之间的阻碍层,因此设想两种方案:①为使用普通镍金线在完成沉镍后返回前面的活化槽再沉一次钯,最终完成沉镍后再通过浸泡封孔剂的方式防止镍迁移;②方式为使用银钯金作为绑定金线的一面表面涂覆工艺,而贴片焊接的面则选择使用有机保焊膜OSP作为涂覆工艺。

4 制作参数

不同表面处理涂覆层参数见表2所示。测试药水使用韩国YMT系列镍钯金和银钯金药水进行测试。

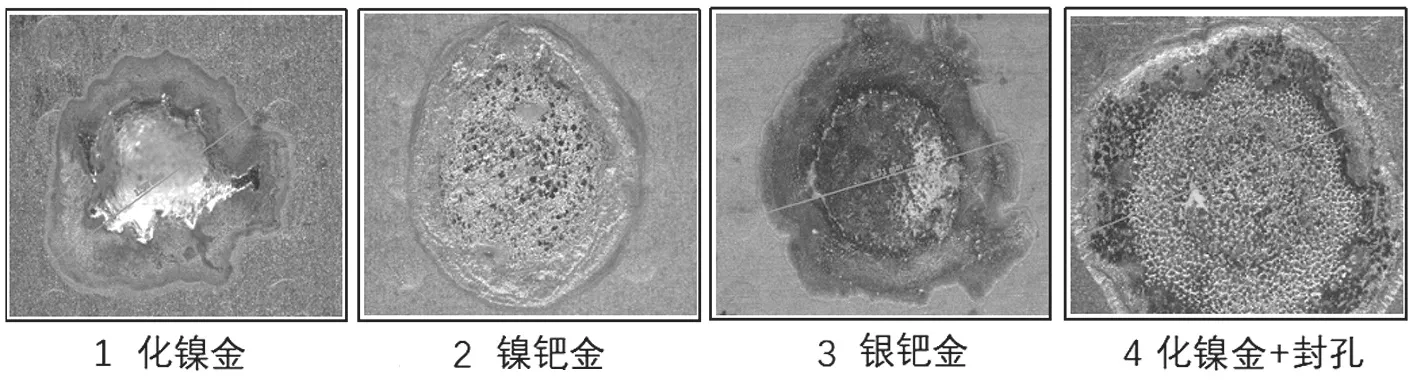

表2中试验的4种表面处理的最外层都是金层,但从外观上观察是有明显的差异,见图1所示,其中试验3为银钯金,金面颜色呈哑色无光泽,与化镍金板喷砂后的颜色一致。试验2为镍钯金,金面虽无银钯金般黯淡无光,但与化镍金相比仍呈现较哑光颜色。

表2 不同表面处理涂覆层参数

图1 不同表面处理外观

5 测试结果

5.1 锡球扩散测试

使用0.4 mm锡球在放置在不同表面处理相同焊盘上做锡扩散测试见图2所示。

图2 不同表面处理焊盘上锡扩散

从锡球扩散测试可以发现(回流2次后的测试结果)银钯金和镍钯金锡扩散能力差异不大,但发现试验4在沉镍后返沉活化,沉金后再浸泡封孔剂的方式散锡能力最佳。

5.2 锡球推力/拉力测试

测试方法为在3 s内将ф1 μm细导线焊接在印制电路板最小焊盘上,拉线应与印制电路板表面垂直,将印制电路板用双面胶固定在TA-630自由轮上,将拉线用拉力计挂钩连接,按剥离强度规程进行测试,记录拉力测试结果见表3所示。

表3 焊锡线拉力测试结果

从拉力测试结果可以发现,4种不同表面处理方式在回流2次后的测试结果,沉镍后+返沉钯+沉金后浸泡封孔剂的制作工艺其焊锡拉力最高,其次是银钯金、镍钯金、化镍金。

5.3 金线键合拉力测试

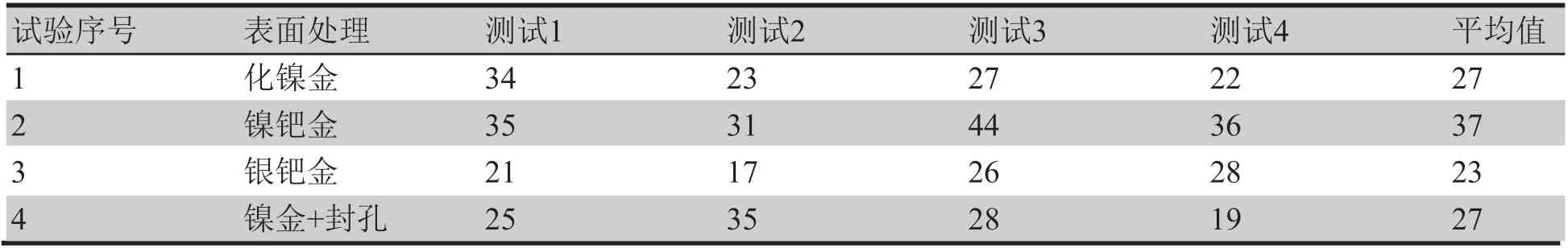

155 ℃/加烤4 h后用全自动打金线机ф1 μm金线,测试金线拉力,测试结果见表4所示。

表4 金线拉力测试结果(单位:g)

金线与焊盘键合一般使用热超声键合工艺,其工艺原理是在外加压力及超声频率振动的作用下,去除金属表面氧化膜,金线与焊盘表面接触形成微观焊点,随着焊点面积逐渐增大,界面间的微小孔洞消失,同时在高温作用下金属原子发生相互扩散,形成可靠的宏观焊点。

键合设备:Hughes 2460 H,测试设备:Dages Series 4000。从金线拉力和金球推力测试结果(见表5所示)中可以发现,镍钯金的测试数值是最高标的。

表5 金球推力测试结果(单位:g)

5.4 盐雾测试

5%的NaCL溶液,35 ℃,观察24 h腐蚀状况。从盐雾测试结果发现,在完成24 h的盐雾测试后,4种不同制作工艺的金面都存在不同程度的变色,其中变色严重程度:化镍金>化镍金+封孔剂>镍钯金>银钯金;银钯金的金面变色程度最轻微。

5.5 恒温恒湿测试

温度:85 ℃,湿度:85%,时间:96 h。从恒温恒湿测试结果中可以发现,4种不同表面处理均未出现有严重氧化、离子迁移、金面发红等现象。

5.6 上锡性测试

无铅回流焊2次后使用265 ℃、5 s锡炉浸锡观察焊点上锡性。从上锡性测试结果发现4种表面处理方式上锡均饱满。

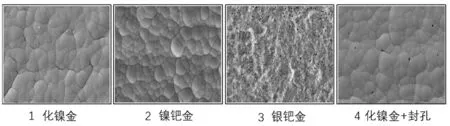

5.7 焊垫腐蚀分析

使用扫描电子显微镜(SEM)在3000倍下观察剥金后的表面和截面腐蚀状况。如图3所示,从焊垫腐蚀分析结果中可以发现,镍钯金完全可以做到无镍腐蚀,其中银钯金的刺入腐蚀点较多,而沉镍后返沉钯,沉金后浸泡封孔剂的方式较由传统化镍金制作的镍腐蚀仅有少处刺入腐蚀点,而有明显的晶界腐蚀,致密性稍差。

图3 SEM观察不同表面处理剥金后的表面

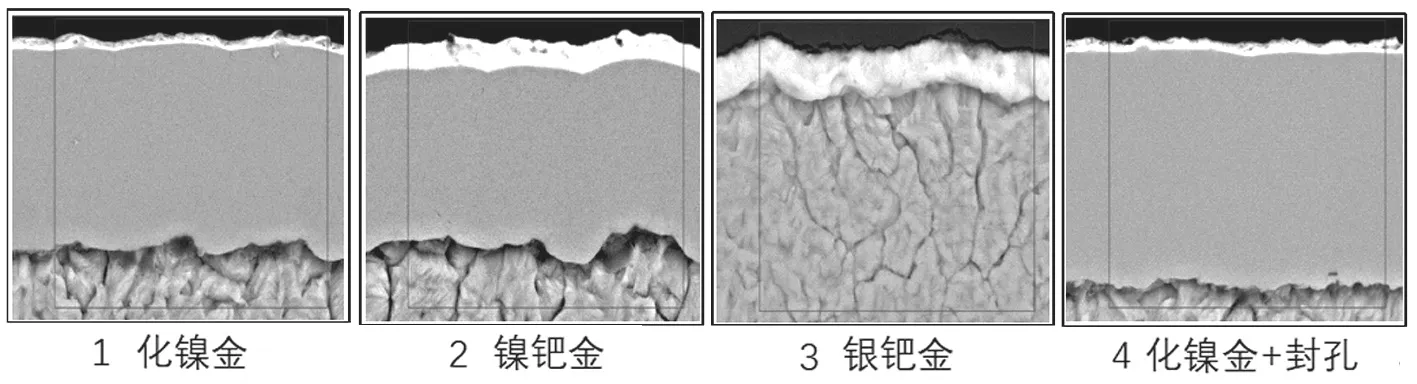

5.8 截面切片断层能谱EDS面扫分析

通过能谱EDS面扫分析出各金属层元素分布。见图4所示,从能谱EDS面扫分析结果中可以发现,化镍金无明显差异,银钯金可以实现制作。

图4 不同表面处理截面断层能谱EDS面扫分析

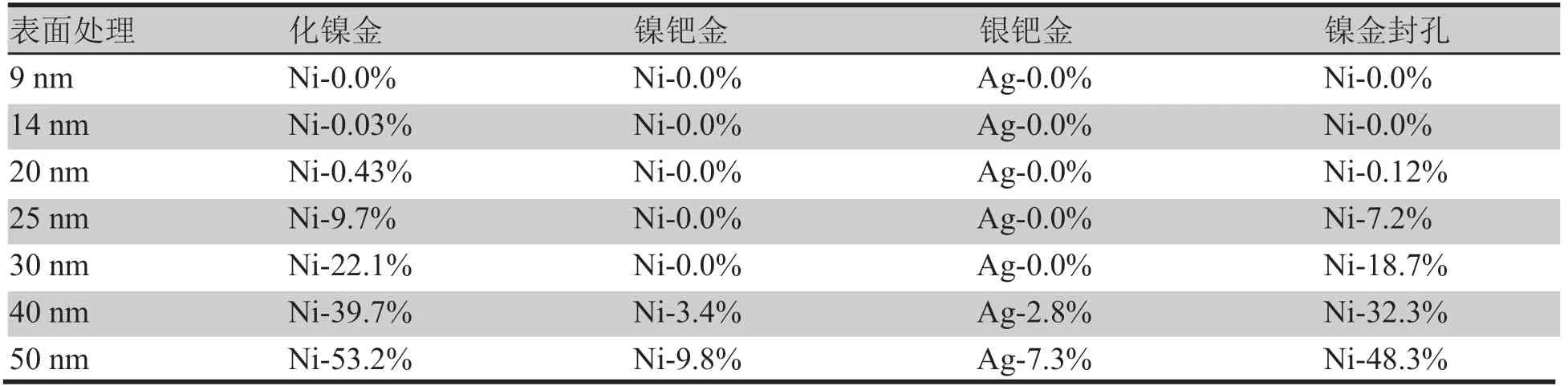

5.9 俄歇电子AES浅层溅射分析

通过AES分析仪探测高温后的金层是否存在其他金属迁移。俄歇电子能谱分析(AES)可以控制探测深度,只探测纯金层中是否含有其他元素。表6所示可以得知,过2次回流焊后镍钯金的金层浅表层基本上没有镍元素存在,而化镍金和化镍金+返沉钯+封孔剂制作的镍迁移程度比较,显然传统化镍金的迁移较多。

表6 AES分析结果

6 金线拉力及推力失效分析

金线拉力和晶球推力测试完毕后焊点位置分析确认,如图5所示。

图5 金线拉力和晶球推力测试完毕后焊点位置分析

7 结论

(1)化学镍金后再进行浸泡封孔剂的方式上锡性可以大大地提高,原理在于微薄的钯层和封孔剂的作用下可以有效地阻碍高温后的离子迁移问题。由于金和镍之间没有钯层,担心的是打线时焊垫支撑硬度不足,容易造成平整性差但从金线拉力和金球推力测试结果反馈,但从金线键合和晶球推力的测试结果来看,推力测试,化镍金+反向沉钯+封孔的方式和传统化镍金的方式都与镍钯金差异10 g以上的推力,化镍金+反向沉钯+封孔的方式在拉力值上高于传统化镍金,但与镍钯金比仍低于0.6 g以上。

因此下一步改进思路在于增加活化钯的浓度和厚度(沉镍后增加活化槽),需做镍钯金工艺的改为化镍金+反向沉钯+封孔的方式进行小量测试,以求大幅度降低键合金线产品的成本。

(2)从测试结果得出,银钯金可以作为新型的表面处理工艺,但银钯金的制作成本更高,且各项性能测试与传统化镍金并无太大差异,因此银钯金更加适合用于5G高频高速微带线产品上,用于解决信号传输衰减的问题。

目前急需解决的工艺难点在于,在测试过程中发现银钯金药水有过度攻击油墨致使其变色的现象,因此银钯金工艺要实现量产化,仍需对药水再进一步改进和测试。