弹簧式液压脉动衰减器特性研究

2021-09-16杨庆俊董日治罗小梅吕庆军

杨庆俊,董日治,罗小梅,吕庆军

(1.哈尔滨工业大学 机电学院,黑龙江 哈尔滨 150000;2.中国北方车辆研究所 车辆传动重点实验室,北京 100071)

引言

车辆液压系统中,阀门的开关、齿轮泵的间歇性供油等都会引起油液压力的脉动变化。管路压力的脉动可能导致管路的疲劳破坏,对车辆正常工作造成影响[1-2]。

液压系统控制可分为主动控制和被动控制两种形式[3-4]。振动的主动控制技术是美国 NASA 在20世纪70~80年代为复杂的空间管路结构而提出的。主动控制的原理是在源系统中引入幅值相等、相位相反的激励信号,与原信号进行叠加,以达到脉动的消除。主动控制需要反馈实时性良好,一旦匹配不当,容易加大原脉动,目前大多处于实验阶段[5]。

被动控制具有结构简单、可靠性强等特点,因此在现代工业中获得了广泛的应用。 被动控制的主要方法有:安装蓄能器、管路施加黏弹性材料、调整支撑位置、优化管路结构等[6-7]。高培鑫[8]提出了采用黏弹性材料对管路振动进行抑制的方法,并建立了含有黏弹性材料的管路动力学模型,通过试验和数值模拟仿真验证了黏弹性材料对管路振动具有一定的抑制效果;高峰[9]通过设计脉动衰减器、优化管路结构等对脉动进行抑制,通过试验验证了衰减的有效性;ZHU Qunwei[10]研制了气囊式脉动衰减器,并建立了相应动力学模型,分析了不同充气压力和充气频率下管路的脉动特性,并进行了试验验证;欧阳小平[11]在总结国内外研究现状的基础上,提出了一种拓扑结构共振脉动衰减器,该衰减器能够根据空间需要适当调整自身结构,方便脉动衰减及结构安装;张超[12]针对潜艇上弯管系统的针对问题,提出了改进管路结构、优化管路支座等减振方式,并通过试验的方式对减振进行了验证,证明了方法的有效性。

针对液压系统中管路脉动宽频带、大强度等特点,本研究提出了一种脉动衰减器,能够在宽频域范围内对脉动进行衰减,并通过试验对其进行了验证。

1 液压系统管路脉动分析

车辆液压系统由于其固有的工作特性,在工作过程中会产生压力脉动问题。对于液压脉动问题国内外学者进行了大量研究。目前常用的研究方法主要有包含轴向振动、横向振动、管路扭转的十四方程组模型,及在此基础上发展的传递矩阵法、有限元法、特征线-有限元法、特征线法等模型。与其他方法相比,传递矩阵法可将管路划分为若干段,然后对各段的特征进行分析,进行整体结构的方程组装。传递矩阵法求解过程简单,单元自由度较少,计算较为成熟。本研究采用传递矩阵法进行建模计算。

图1 管路模型示意图

由阿列维方程知水击压强的基本方程组如下:

(1)

式中,V—— 流体流速

H—— 流体水头

D—— 管路直径

f—— 摩擦系数

上述方程可反映出压力冲击过程中水头和流速的变化情况。流量Q=VA,用流量Q代替流速V,忽略面积变化量,水头波动函数可假设为:

H(x,t)=h(x)ejωt,Q(x,t)=q(x)ejωt

(2)

方程的解可通过构造特征线方程进行求得,根据文献[13],水头波动函数可表示为:

h(x)=c1eγ1x+c2e-γ2x

(3)

(4)

管路阻抗:

(5)

带入边界条件:

(6)

x=L,h(L)=c1eγ1L+c2e-γ2L

(7)

解得:

c1=[γ1γ2ja2e-γ2Lq(0)+ωgAγ2h(L)]

[ωgA(γ1e-γ2L+γ2eγ1L)]

(8)

γ1γ2ja2(γ1e-γ2L+γ2eγ1L)q(0)]

[ωgA(γ1e-γ2L+γ2eγ1L)γ2]

(9)

将c1,c2代入,得水头波动函数:

h(x)=[(γ1γ2ja2e-γ2Lq(0)+ωgAγ2h(L))eγ1x]/

[ωgA(γ1e-γ2L+γ2eγ1L)] +

γ1γ2ja2(γ1e-γ2L+γ2eγ1L)q(0)]e-γ2x

[ωgA(γ1e-γ2L+γ2eγ1L)γ2]

(10)

q(x)=(ωgA/ja2)·[γ1γ2ja2e-γ2Lq(0)+

ωgAγ2h(L)]/[ωgA(γ1e-γ2L+γ2eγ1L)]·

ωgAγ1γ2h(L)-γ1γ2ja2(γ1e-γ2L+

γ2eγ1L)q(0)]/[ωgA(γ1e-γ2L+γ2eγ1L)γ2]·

(eγ2x/γ1)

(11)

化简,得:

(12)

(13)

令:

(14)

(15)

(16)

(17)

(18)

由上式可知,已知管路的边界条件即可对任一点的压力和水头进行求解。当一个系统的管路和另一条系统的管路连接时,相当于波动从一个系统管路的末端传递到另一各系统管路的始端,在连接点处由于压力和流量是连续的,上一个系统的输出和下一个系统的输入是相等的,连接点上的点传递矩阵为单位矩阵,因此可以将连接点的传递矩阵表示为:

(19)

串联系统总传递矩阵为:

(20)

2 脉动衰减器模型建立

脉动衰减器能够有效降低管路中的压力脉动,建立脉动衰减器的数学模型,采用传递矩阵的方法对其进行分析,模型如图2所示。脉动衰减器串联在管路中央,初始状态弹簧处于自然长度。当脉动流体从管路一端流入时,若压力较大,脉动衰减器的弹簧将被压缩;若其压力较小,弹簧将恢复原长度,以此实现能量的存储与释放。

图2 脉动衰减器模型图

由图可建立主管路的传递矩阵:

(21)

(22)

在脉动衰减器分支管处,阻抗:

(23)

在分支点处:

Pi=Pj=Pm,Qi=Qj+Qm

(24)

Qj=Qi-Qm=Qi-Z2Pm=Qi-Z2Pi

(25)

化简,得:

(26)

(27)

参照H形脉动衰减器对其进行阻抗推导:

(28)

P2=Al3Pm-Bl3Qm

(29)

Q2=Cl3Pm-Dl3Qm

(30)

(31)

弹簧式脉动衰减器的阻抗可表示为[14]:

(32)

式中,A2—— 活塞面积

K2—— 弹簧刚度

B2—— 黏性系数

m2—— 质量弹簧系统的有效质量

In—— 单位长液感

Rn—— 单位长液阻

3 液压管路脉动仿真计算

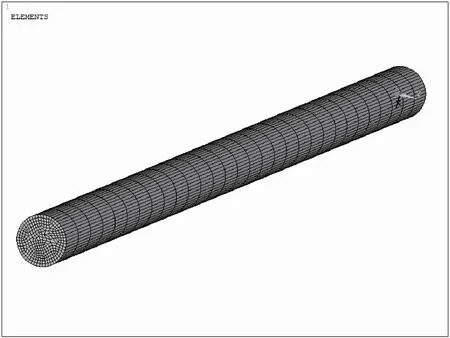

建立了液压管路的计算模型,计算模型如图3所示。管路总长度为1 m,管内压力分别为1.0, 1.5, 2.0, 2.5 MPa,计算了不同工况下管路中间位置的压力脉动情况。

图3 液压管路脉动计算模型图

管路入口为脉动流量入口,取齿轮泵转速分别为800, 1200, 1600, 2000, 2400 r/min的工况,管路出口为压力出口,出口压力与管内压力保持一致。采用扫描法进行管路结构的网格划分,如图4所示。

图4 管路流体域网格划分示意图

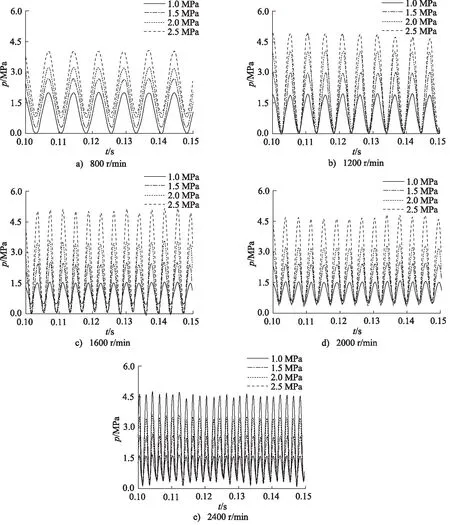

在齿轮泵转速不同时,管路内压分别设置为1.0, 1.5, 2.0, 2.5 MPa。分析不同工况下管路中间位置的压力脉动情况,结果如图5 所示。

图5反映了液压系统正常工作过程中管路内油液的脉动情况。由于齿轮泵的间歇性供油,油液会产生一定的压力脉动。总体趋势看,当齿轮泵转速相同时,管路内压力越大,油液脉动幅度越大;当管路内压相同时,齿轮泵转速增加,油液脉动频率增加。

图5 不同齿轮泵转速压力脉动仿真曲线

4 脉动衰减器实验研究

液压系统管内的压力脉动可能导致管路的损坏,进而影响机器的正常工作,为此,设计了压力脉动衰减器,以降低系统管路的压力脉动。压力脉动衰减器如图6所示。

图6 压力脉动衰减器模型图

阀块主体上端面中部设有圆形内孔,圆形内孔下部设有与其连通的长孔,阀块主体内下部沿水平方向设有贯通左右侧壁的管路,长孔与管路连通;阀套下部紧密放置在阀块主体的圆形内孔内,并坐落在长孔上,阀套上端设有的台肩坐落在阀套主体上端面上,活塞块匹配设置在阀套中心腔内并坐落在长孔上端,活塞块与阀套中心腔密封且滑动连接,弹簧放置在阀套中心腔内,端盖放置在阀套上,端盖、阀套以及阀块主体三者可拆卸固定连接,管路两端分别与连接管路一端螺纹连接,两根连接管路另一端与进口或出口压力测试装置连接。脉动衰减器中弹簧拆卸较为简单,工作时可根据工作环境的油液压力更换更为合适刚度的弹簧。对所设计脉动衰减器进行加工实验,测量其工作性能,实验装置如图7所示。

图7 实验装置示意图

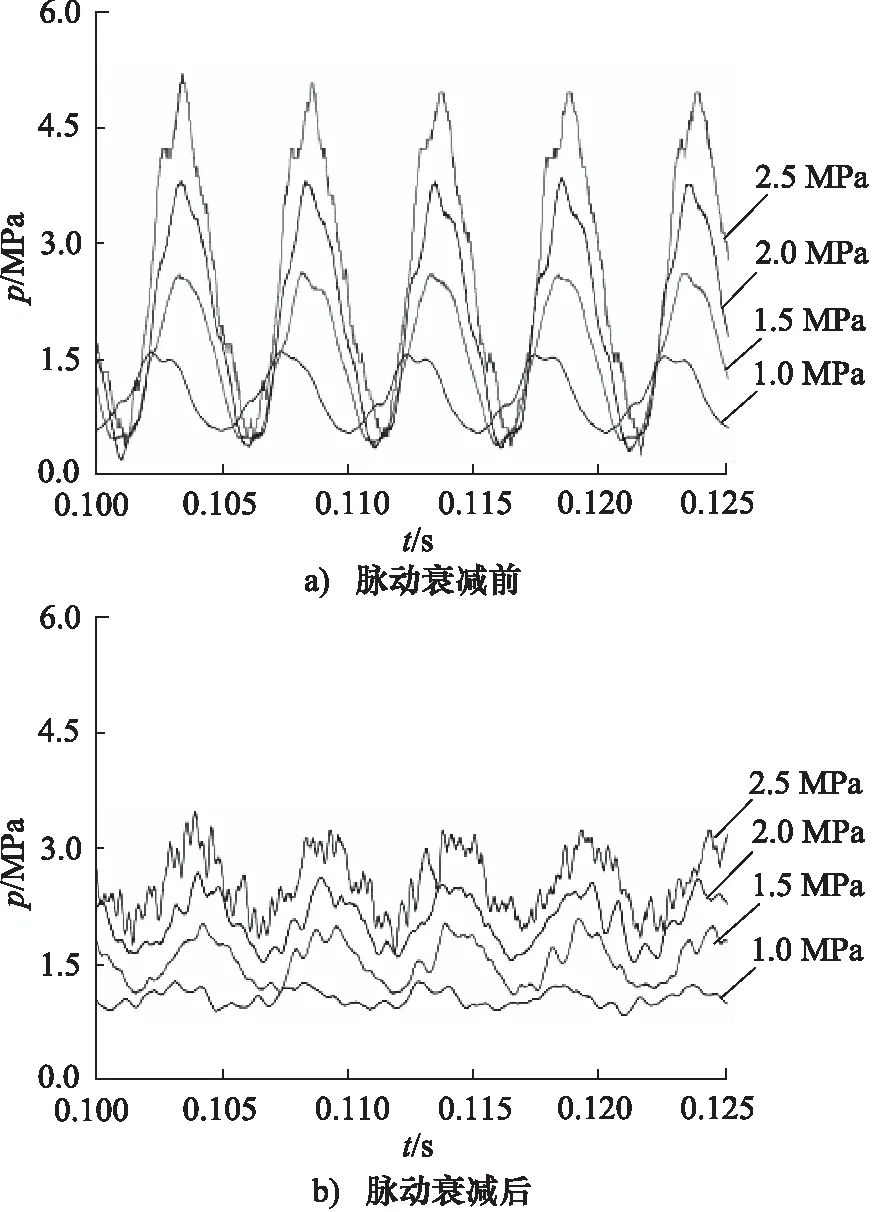

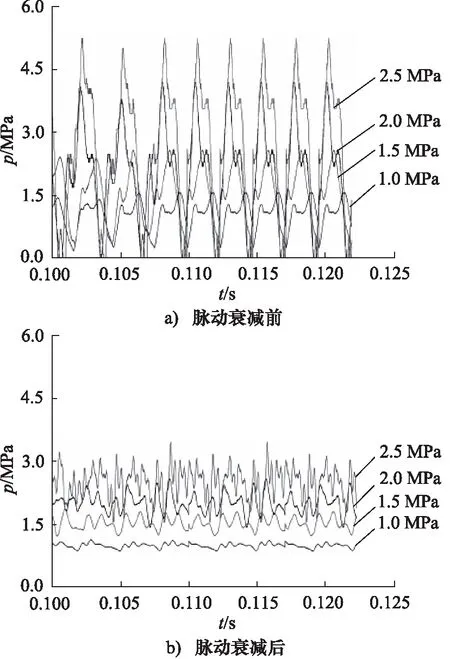

脉动衰减器一端连齿轮泵,另一端连油箱回油口,脉动衰减器两端分别连接有压力传感器,压力传感器另一端与信号放大器相连,通过信号放大器将压力信号放大,然后传递给示波器进行数据采集。为与仿真结果对比,实验工况与仿真计算工况相同,改变齿轮泵转速,计算转速在800, 1200, 1600, 2000, 2400 r/min 时的工况。通过调节管路出口过流面积改变管路内的压力,设置管内压力分别为1.0, 1.5, 2.0, 2.5 MPa,对不同工况下压力脉动进行测量。实验数据如图8~图12所示。

图8 转速800 r/min脉动衰减前后压力对比图

图9 转速1200 r/min脉动衰减前后压力对比图

图10 转速1600 r/min脉动衰减前后压力对比图

图11 转速2000 r/min脉动衰减前后压力对比图

图12 转速2400 r/min脉动衰减前后压力对比图

对比图5中数值模拟的仿真结果与图8~图12脉动衰减前压力曲线,可以发现仿真结果与实验结果在周期、振幅等方面较为接近,即当齿轮泵转速为800 r/min时,油液脉动周期为0.0075 s;当齿轮泵转速为1200 r/min时,油液脉动周期为0.005 s;当齿轮泵转速为1600 r/min时,油液脉动周期为0.0038 s;当齿轮泵转速为2000 r/min时,油液脉动周期为0.003 s;当齿轮泵转速为2400 r/min时,油液脉动周期为0.002 s。对比图8~图12中压力脉动衰减器前和压力脉动衰减器后的压力变化曲线可以看出,管路压力脉动衰减器能够有效降低管路内压力脉动,当管路内压力为1 MPa时,脉动衰减器对压力脉动降低幅度约为70%;当管路内压力为1.5 MPa时,脉动衰减器对压力脉动降低幅度约为61%;当管路内压力为2 MPa时,脉动衰减器对压力脉动降低幅度约为58%;当管路内压力为2.5 MPa时,脉动衰减器对压力脉动降低幅度约为52%。管内压力越小,脉动衰减效果越明显。当齿轮泵转速增加时,油液脉动频率增加。

5 结论

在车辆运动过程中油液压力的脉动会给液压系统振动带来一定的影响,脉动较大时,有可能导致管路的破裂与液压元件的损坏。针对车辆液压系统的脉动问题,设计了一款压力脉动衰减器,采用数值仿真与实验相结合的方式分析了管路中的压力脉动,并对压力脉动衰减器前后压力进行了试验测量,得出如下结论:

(1) 由于齿轮泵的间歇性供油,工作过程中管路内部会产生油液脉动,齿轮泵转速增加时管内脉动频率增加;

(2) 当齿轮泵转速相同时,管路内压力越大,油液脉动幅度越大;

(3) 所设计脉动衰减器能够有效降低管路的油液脉动,在齿轮泵转速为800~2400 r/min内具有较好的脉动衰减效果,管内压力越小,脉动衰减效果越明显。