动力转向器总成综合性能试验台液压系统设计

2021-09-16陈诚,顾晋,刘永

陈 诚,顾 晋,刘 永

(1.湖北汽车工业学院 机械工程学院,湖北 十堰 442002; 2.东科克诺尔商用车制动技术有限公司,湖北 十堰 442003)

引言

重型汽车的动力转向系统几乎都是借助液压助力,采用的常流整体式动力转向器其实是一个机液联合控制与反馈的伺服随动系统[1-2]。除了新品定型要做可靠性试验外,每个转向器总成出厂前必须在试验台上完成各项性能试验[3]。作为车辆主动安全性能中至关重要的转向系统,逐步得到国内学者的关注和研究,分析和研究问题的手段也逐步从纯理论研究到软件仿真,直至现今出现了更多的试验台架实物研究[4-5],但其研究领域更多局限于测控系统的设计开发[6-10]。动力转向器总成综合性能试验台既要模拟汽车转向系统中的供油功能,还必须使模拟工况更接近实车行驶路况[5],试验结果的正确与否影响汽车转向的操控舒适性乃至行车安全。试验过程中工作压力高、流量调节范围大,应避免液压冲击和噪声,要求过滤精度高,各试验参数的观测和标定要方便可行,还要注意对仪器仪表的保护,因此对试验台液压系统的设计提出了更高的要求,需要进行更为深入的研究。

1 总成综合性能试验台概述

试验台采用计算机自动控制系统,对试验过程中各种数据进行自动采集、处理和跟踪绘图,并按要求格式自动输出结果。对总成进行试验时,应参考原车的布置形式或者平直安装在试验台上,过滤器的绝对过滤精度不得低于原车[3]。

试验时先装夹试件,安装过渡接头,通过液压快速插头连接试件进出油口。需要完成的试验内容和要求如下:

(1) 输入扭矩:驱动系统输出轴与试件输入轴连接,不连接垂臂,驱动试件正反方向全转角旋转,测量扭矩与转角间的关系曲线,求出最大最小扭矩值和平均扭矩值。系统要求大流量、低压、无负载、垂臂限位挡块下降;

(2) 行程阀流量调节:安装垂臂,用拉杆将试件垂臂与加载装置连接。通过液压缸升起垂臂限位挡块,驱动输入轴使试件垂臂摆动至最大转角位置(机械限位)。手动调整行程阀调整螺钉,直至流量达到设定范围。此时系统要求大流量、低压、无负载、垂臂限位挡块上升;

(3) 行程阀卸荷功能试验:在产品正反两个方向设定最大转角的位置下测量进出口压差,系统要求同行程阀流量调节;

(4) 功能试验:在输出端施加总成最大输出扭矩三分之一的负载,全行程范围转动输入轴,检测输入轴扭矩值。此时系统要求大流量、高压、大负载、限位挡块下降;

(5) 内泄漏及外泄漏试验:通过机械限位将垂臂固定于中间位置,输入轴正反向施加设定扭矩,测量总成高压腔至低压腔的内泄漏量,同时观察总成的外泄漏情况。系统要求小流量、高压、无负载、限位挡块上升;

(6) 力特性试验:测量介质液压与输入扭矩的关系并绘制特性曲线,计算对称度。系统要求同内泄漏试验;

(7) 回正能力试验:试件输入轴空置,在输出端施加最大输出力矩6%的回正载荷,逆驱动垂臂从最大转角处回到中间位置,测出所需时间。系统要求大流量、低压、小负载、限位挡块下降;

(8) 压差试验:试件输入和输出端处于自由状态且垂臂在中间位置,测量进出油口压力差。系统要求大流量、低压、无负载、限位挡块下降。

2 试验台总体结构

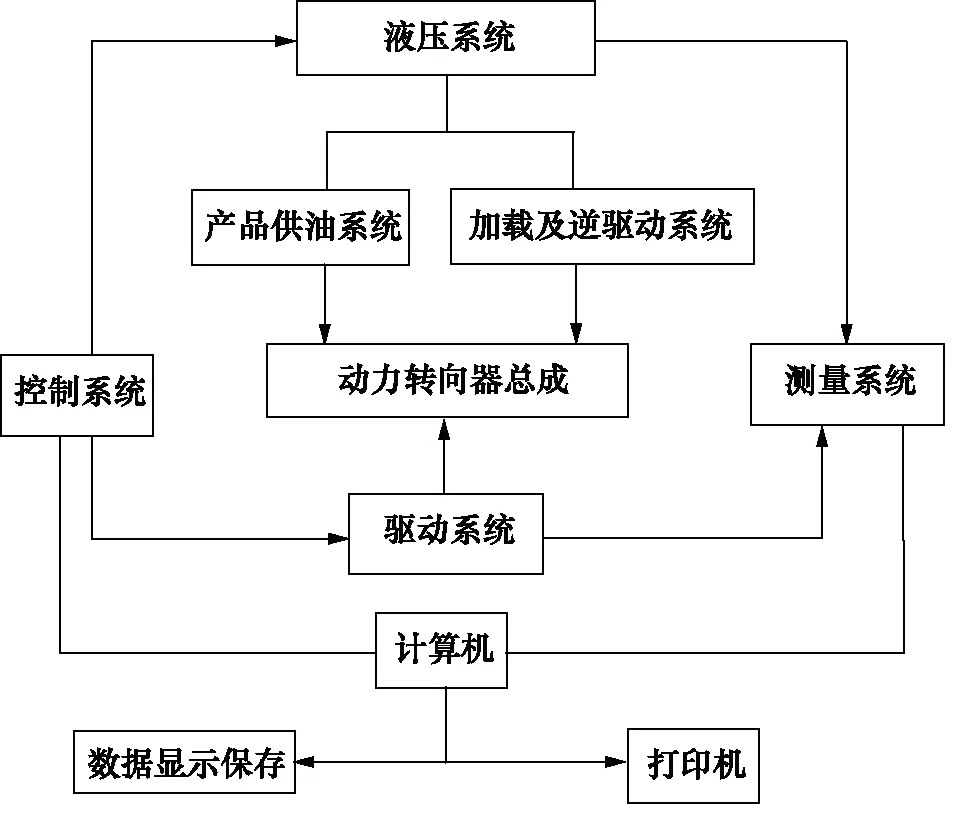

试验台总体结构如图1所示,主要由驱动系统、控制系统、测量系统和液压系统组成。

图1 试验台总体结构框图

驱动系统由伺服电机和扭矩传感器等组成,采用无级调速,转速范围为0.5~50 r/min。测量系统由扭矩、力、压力、流量、温度和角度等传感器组成,对各参数进行测量。液压系统由试件供油系统和加载系统两部分组成,试件供油系统模拟试件实际使用工况,加载系统主要用于对试件施加负载、逆驱动和挡块限位。

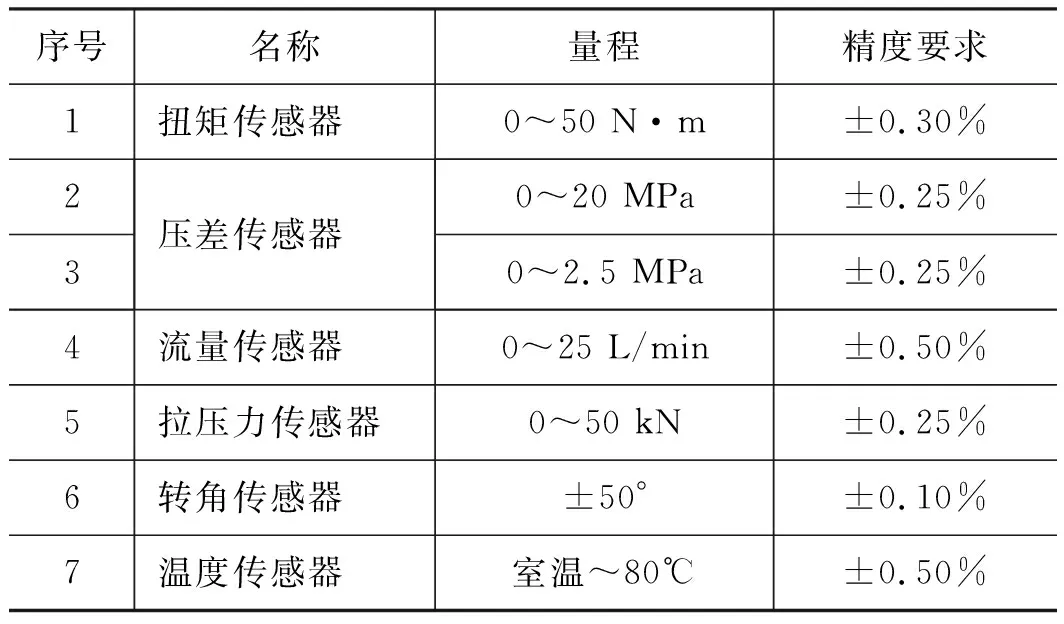

试验台对所有传感器设有标定接口和辅助装置,各传感器主要技术要求如表1所示。

表1 传感器主要技术参数

3 液压系统设计

3.1 试件供油系统设计

要求试验用油液为CD级15W/40柴油机油,油温(50±5)℃,过滤精度25 μm,最高工作压力14 MPa,流量10~12.5 L/min。尽可能减小系统噪声,避免产生空穴现象和液压冲击。

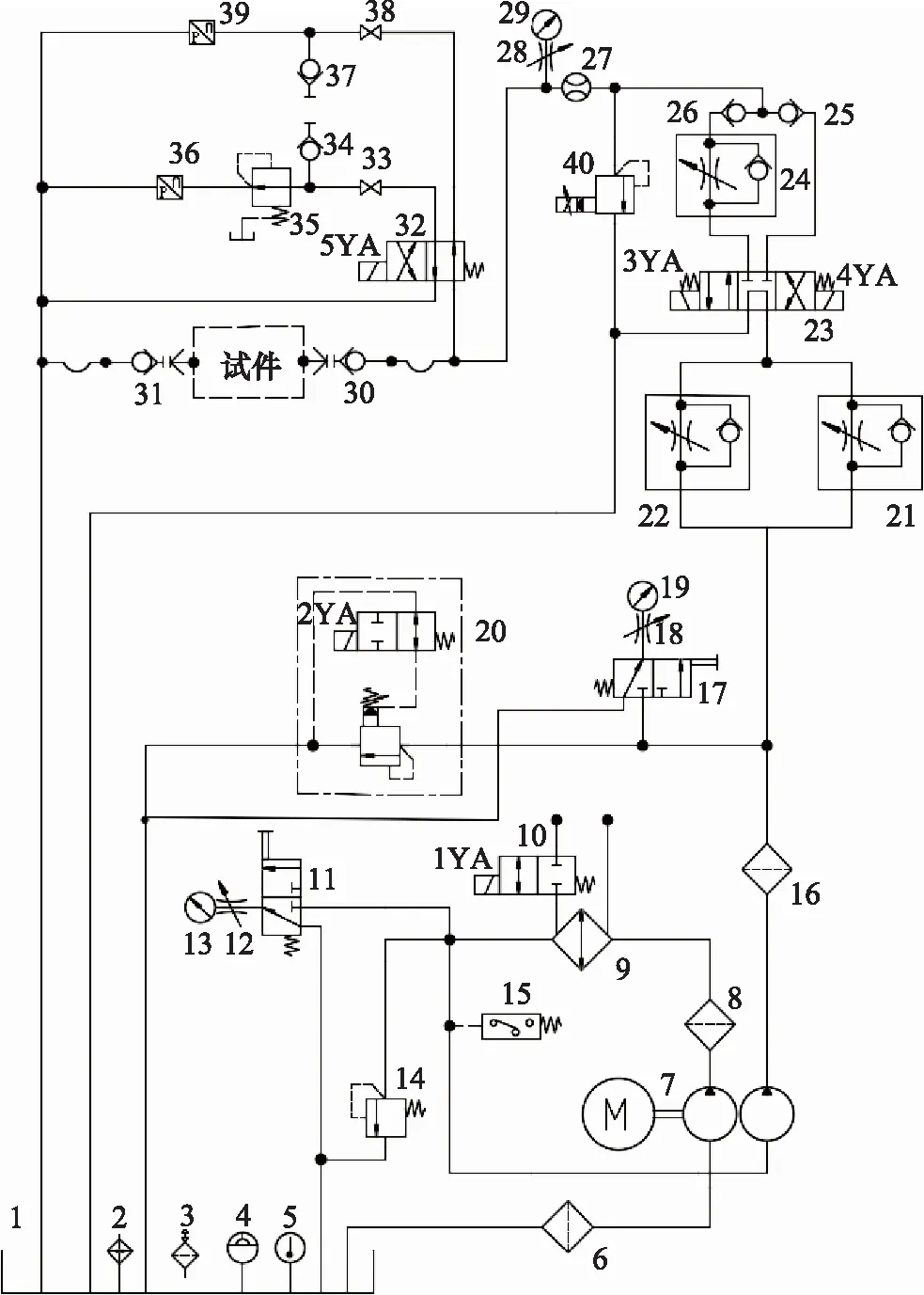

如图2所示,采用双联液压泵,将试件供油系统分为低压系统和高压系统两部分。

1.主油箱 2.加热器 3.空气过滤器 4.液位计 5.温度计6.进油粗过滤器 7.双联液压泵 8.低压过滤器 9.油冷却器10、23、32.电磁换向阀 11、17.手动换向阀 12、18、28.节流阀13、19、29.压力表 14.溢流阀 15.压力继电器 16.高压过滤器20.电磁溢流阀 21、22、24.单向节流阀 25、26.单向阀27.流量计 30、31、34、37.快换接头 33、38.截止阀35.定值减压阀 36、39.压差传感器 40.先导型比例电磁溢流阀图2 试件供油系统液压原理图

1) 低压系统

油液通过双联泵7的低压泵,经由一个40 μm的粗过滤器6从主油箱1中抽出,再经过一个10 μm的低压过滤器8和油冷却器9后,送入高压泵的吸油口。

液压系统中如果发生空穴现象,会使液压油吸油不足,噪声激增,输出流量和压力剧烈波动,系统无法稳定工作,甚至出现气蚀现象。因此应适当加大吸油管内径,尽量避免急剧转弯或存在局部狭窄处,接头应有良好密封,过滤器要及时清洗或更换。为避免气蚀现象,高压泵宜设置辅助泵,向液压泵的吸油口供应足够的低压油,因此本系统采用了双联液压泵。

设置溢流阀14作为低压系统的升压安全阀,低压泵的输出流量大于高压泵的需求量时,油液通过溢流阀14回到油箱。设定低压系统压力时,可通过按下起隔离作用的手动换向阀11后,由压力表13观测,节流阀12可以避免压力表受到液压冲击,起到保护作用。如果低压系统压力降低到压力继电器15的设定值以下,那么试验台的试件供油系统将会停止工作,防止压力过低导致液压系统产生空穴现象和液压冲击。

2) 高压系统

高压泵从低压系统中得到油液供应,经过1个5 μm 的高精度高压过滤器后流入升压管路。由电磁阀操作的先导式电磁溢流阀20,作为在试验过程中发生误操作时保护高压系统油路不超过最大压力的安全阀,如图2所示,当电磁铁2YA断电时系统卸荷,节约能源[11]。设置了压力表19、节流阀18和手动换向阀17,便于需要时检测高压系统的工作压力。

在高压系统管路安装3个单向节流阀来控制流入转向器总成的流量。将单向节流阀21,22并联后调节到试验最大流量;再串联1个单向节流阀24,将其调节到试验所需的小流量状态。三位四通电磁换向阀23位于中位时,油液流经2个单向节流阀后直接流回主油箱。当电磁铁3YA通电,油液流量达到系统设定最大值并流经转向器总成;而当电磁铁4YA通电,则是用单向节流阀24的小流量对转向器进行相关试验。试验过程中的流量由流量传感器27来检测,安装有2个单向阀来防止回流,转向器总成中流出的油液直接流回主油箱1。采用2个单向节流阀并联,是为了保证节流阀始终处于稳定工作状态的前提下能够获得较大的流量调节范围。

在进行总成各项性能试验的过程中,由比例电磁溢流阀40根据系统设定参数自动调节供油压力。

高、低压差传感器与转向器总成进、出油口相连接。如图2所示,通过电磁换向阀32在试验程序中切换低压差传感器36与高压差传感器39对转向器进出口压力差进行检测。定值减压阀35设定值略低于低压差传感器允许的最高压力,一旦电磁换向阀出现误操作时,可以保护低压差传感器不因为系统压力过高而损坏。试验过程中的压力还可以通过压力表29来检测。

截止阀33,38和快换接头34,37用于试件供油系统各传感器的标定与校准。

3) 试件供油系统条件控制

(1) 系统的油压控制:系统的油压分高低压两种,根据试件品种的不同,设定不同的压力控制值,计算机将该信号转变成电信号控制比例溢流阀的开度,从而达到控制油压的目的。在使用的过程中如果发现油压调节失灵应依次检查阀控制板的电源、控制信号、阀芯堵塞、油温过高等。

(2) 系统供油流量的控制:根据试件的品种和所进行的试验不同,系统的工作流量不同,控制系统在标定状态下加载,切换大、小流量,手动调节单向节流阀,将流量调节到所需的流量值。工作时大、小流量的控制是由计算机自动控制换向阀切换,在工作的过程中如发现流量不正常应依次检查流量调节阀堵塞、换向阀堵塞、换向阀控制信号、油温高。

(3) 试验用油温度控制:试件供油系统温度必须控制在(50±5)℃,既要考虑加热,又要考虑冷却,因此在主油箱里装有油冷却器、加热器和温度传感器。当油温超过程序设定值时,电磁铁1YA通电,油冷却器9将被接通,自动进行水冷,以使油温降到允许的范围。如果油温过高应停机检查供水是否正常、电磁换向阀10是否正常工作以及油箱里的液面是否太低。

3.2 加载系统设计

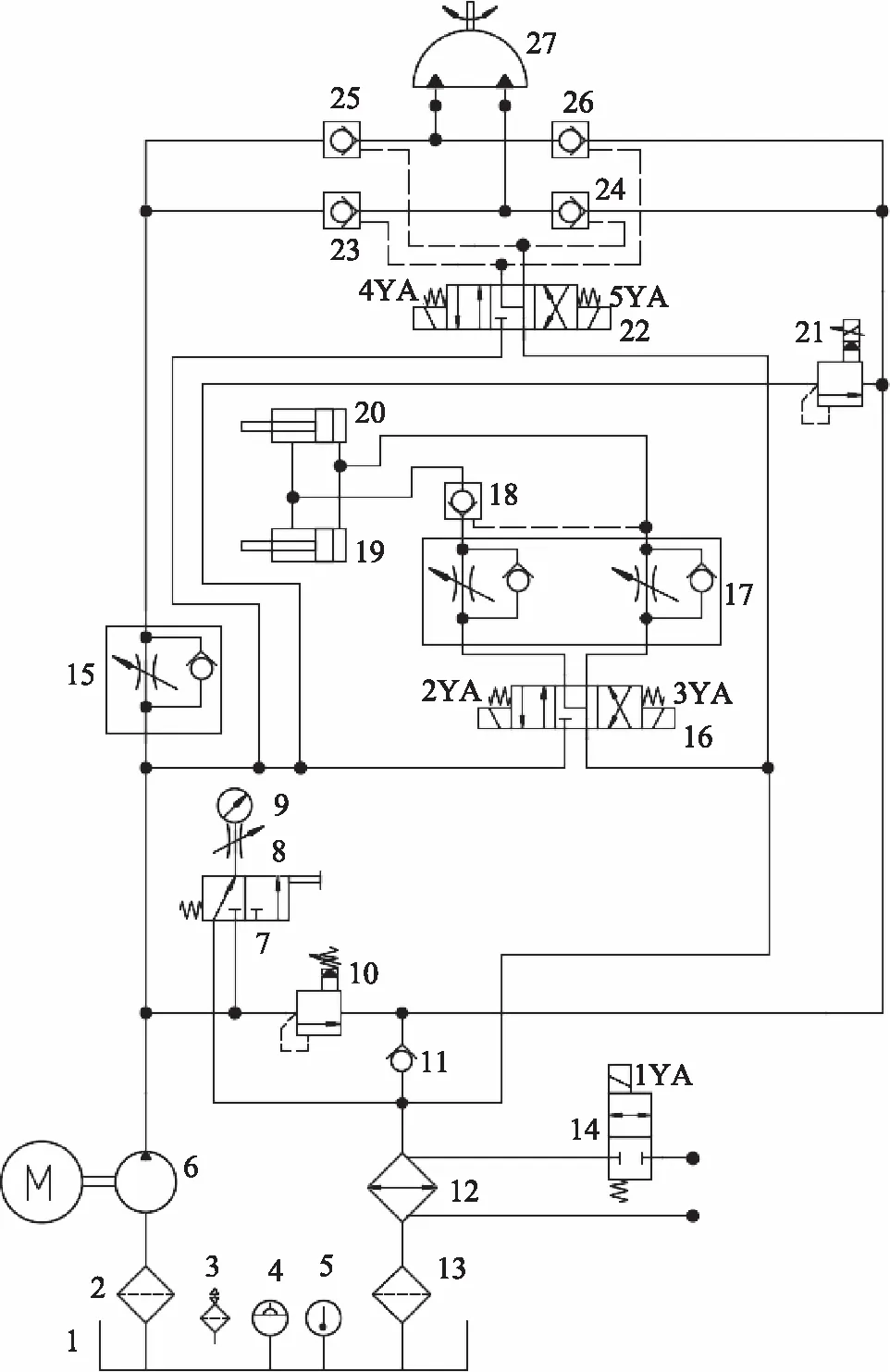

加载系统独立于试件供油系统,分为摆动油缸加载和挡块夹紧控制两部分。

1) 摆动油缸加载

为了在动力转向器总成的输出端按试验要求施加负载或逆驱动,选用摆动油缸作为液压执行元件。摆动油缸即摆动液压马达,其输出轴做往复摆动,其突出特点是能使负载直接获得往复摆动运动,无需其他变速机构[12]。

如图3所示,油泵通过一个40 μm空吸过滤器2从副油箱1中取油。在溢流阀10设置系统最大压力值,此压力值应比先导型比例电磁溢流阀21上所设置的压力值要稍高一些。同时还可以作为安全阀,在发生误操作时保护系统管路。设定此压力值时,可手动压下换向阀7的手柄后,通过压力表9来检测。

1.副油箱 2.进油粗过滤器 3.空气过滤器 4.液位计5.温度计 6.液压泵 7.手动换向阀 8.节流阀 9.压力表10.溢流阀 11.背压阀 12.油冷却器 13.回油过滤器14、16、22.电磁换向阀 15.单向节流阀 17.双单向节流阀18.单向阀 19、20.垂臂闭锁油缸 21.先导型比例电磁溢流阀23~26.液控单向阀 27.摆动油缸图3 加载系统液压原理图

(1) 摆动油缸被动加载:在做功能试验时,需在输出端施加总成最大输出扭矩1/3的负载[3],此时电磁换向阀22处于中位。当摆动油缸被转向器总成输出端摇臂轴、试验垂臂及拉杆驱动时,油缸内部油液根据转动方向喷出,当油液被阻止流经单向阀时,压力立即升高,产生负载,直至压力超过设定值后摆动缸才能继续转动,而摆动油缸的低压侧通过流经单向阀的油液被重新注入。安装在回油路上的单向阀11作为背压阀,使回油路保持一定压力,保证摆动油缸转动时更加平稳。

(2) 摆动油缸逆驱动:做回正试验时,采用摆动油缸逆驱动转向器摇臂轴旋转。摆动油缸27旋转方向的控制采用4个液控单向阀23~26和电磁换向阀22组成。如果电磁铁4通电,液控单向阀23,26打开,摆动油缸逆时针旋转;反之,当电磁铁5YA通电,液控单向阀24,25打开,摆动油缸则顺时针旋转。当电磁换向阀22处于中位时,4个液控单向阀保证摆动缸锁定在所需位置。

2) 挡块夹紧控制

挡块夹紧控制部分用于在试验过程中进行行程阀调节及力特性曲线、灵敏度曲线和内泄漏等项目的测试时,通过垂臂闭锁油缸驱动挡块实现机械限位,将转角垂臂固定在所需位置。电磁换向阀16通过接通电磁铁2YA或3YA使垂臂闭锁油缸19,20前进或后退,油缸的速度通过双单向节流阀17控制。单向阀18的安装是为了防止油缸在电磁换向阀16处于中位时发生运动,确保垂臂始终处于闭锁状态。垂臂闭锁油缸带接近感应开关,用来控制行程两端位置的换向。感应开关是非接触敏感元件,无接触无磨损,输出信号准确[11]。挡块夹紧控制部分回油直接流回油箱,背压尽可能小,以保证对挡块的正确控制。

加载系统所有回油流经冷却器12并最终流经一个安装在油箱顶部的10μm的回油过滤器13后回到副油箱。

3) 加载系统条件控制

(1) 系统的负载控制:不同的试件在试验的过程中所加负载大小不同,比例电磁溢流阀21在计算机试验程序控制下自动设置各种试验过程中的压力值,以达到控制负载的目的。如负载控制不正确,应依次检查油温是否过高、比例阀是否堵塞、比例阀的控制信号是否正常、摆动油缸的连接是否松动或卡死、垂臂的连接是否合适。

(2) 驱动速度:单向节流阀15控制摆动油缸的转动速度。

(3) 温度控制:加载系统从副油箱中得到液压油供应,这一部分不需要精确的温度控制。只考虑冷却而不考虑加热升温,把温度控制在适于液压装置的35~40 ℃之间即可。

4 系统的标定

每隔一段时间按规定必须对主要试验参数进行标定,在本系统中需要标定的参数有试件进油压力、回油压力、流量、扭矩和拉压力。对设备的标定能校准各传感器,纠正可能存在的零点偏移或换算系数的偏差,还可以对传感器本身进行鉴定,确定其精度是否在允许的范围内。在设备使用过程中如果出现数据波动较大、大量总成不合格时,也可根据需要进行针对性的单项或多项传感器的标定,以排除设备故障造成对总成误判的可能[13]。

4.1 压力的标定

在压力传感器的安装管路上设计有标定用的接口,将标准压力检测仪接上,系统工作,标准压力仪和系统工作用压力传感器同时检测同一系统同一点的压力,同时软件在标定状态下显示压力值,比较二者所测值则可以判断传感器是否准确,如果误差太大,控制软件系统在标定状态下根据实际标定的结果进行修正。

4.2 流量的标定

在流量传感器的油路上串联1个标定用的油口,启动泵站,让泵站稳定运行,打开标定油口,稳定一段时间,让标定油口的油流入标准容器,同时用标准秒表测量流油时间,根据油量和时间可以计算得到系统流过流量计的流量,与流量计自身所测流量比较即可。

4.3 扭矩的标定

装在输入轴上的扭矩仪是关键的检测仪器,其标定方法是脱开试件的输入轴连接,将标定杆接在轴承座的前面,挂上适当的砝码,用力臂的长度和砝码的重量计算出扭矩并和扭矩仪显示值进行比较,确定误差的大小并进行修正。

4.4 拉压力的标定

拉压力传感器主要用于测量系统对试件所加负载的大小,其实际值是拉压力乘力臂。在摆动油缸的轴上安装上标定杆,挂上适当的砝码,计算所加的负载大小和拉压力传感器检测是否一致,确定误差的大小并修正。

5 结论

总成综合性能试验台液压系统分为2个独立的子系统,使用电磁比例溢流阀自动调节系统压力,通过并联2个单向节流阀,使节流阀在稳定工作的前提下获得较大的流量调节范围,满足多品种产品试验要求。试件供油系统采用三级过滤,保证过滤精度,通过辅助泵向高压泵的吸油口供应足够的低压油,避免液压系统产生空穴现象和液压冲击。采用定值减压阀保护低压差传感器,压力表在无需使用时,测试管路完全卸荷,起到保护作用。加载系统既能根据试验要求被动施加负载,也能主动加载实现逆驱动。经实践验证,液压系统工作稳定,无冲击,噪声小,各试验参数设定方便、控制准确,完全满足动力转向器总成进行综合性能试验的要求。