反渗透海水淡化能量回收装置的研究现状及展望

2021-09-17尹方龙贾国涛聂松林马仲海

尹方龙,汪 阳,贾国涛,聂松林,纪 辉,马仲海

(1.北京工业大学 先进制造技术北京市重点实验室,北京 100124; 2.中国船舶第七〇五研究所昆明分部,云南 昆明 650032)

引言

我国是联合国认定的全球13个人均淡水资源贫乏的国家之一,人均淡水资源量仅为世界平均值的1/4。随着城市化和现代化进程的不断推进,淡水资源短缺已成为制约国民经济建设和社会发展的重要因素。采用市场化程度较高的海水淡化技术实现水资源的开源增量,是缓解我国水资源危机的关键举措[1-4]。“《中国制造2025》重点领域技术路线图”和《关于发展海洋经济——加快建设海洋强国工作情况的报告》已明确提出将海水淡化产业融入国家重大战略,形成一批具有国际竞争力的优势产品。反渗透海水淡化(Seawater Reverse Osmosis Desalination,SWRO)技术利用电能驱动高压泵从海水中分离出淡水,整个过程不发生相变,工艺简单,结构紧凑,比能耗低,已成为世界上应用最广泛、最有竞争力的海水淡化手段[5-8]。

我国反渗透海水淡化技术的研究始于1965年,于1997年在浙江嵊山镇建成了首个反渗透海水淡化工程[9]。历经数十年发展,截至2019年底,全国共有反渗透海水淡化工程97个,产水量达1.001×106m3/d[10]。规模如此庞大的工程在运作时需要大量的能量输入,如果将反渗透余留的高压盐水直接废弃排放,会造成不低于10 kW·h/m3的能耗损失。作为SWRO系统的核心元件之一,能量回收装置的作用是回收未透过反渗透膜组件的高压盐水用于做功,进而大幅度降低系统的产水能耗和投资成本。据统计,安装有能量回收装置的SWRO系统能耗可从13 kW·h/m3降低至2~3.5 kW·h/m3,减少了约60%的能耗,能量回收效率高达97%[11-12]。

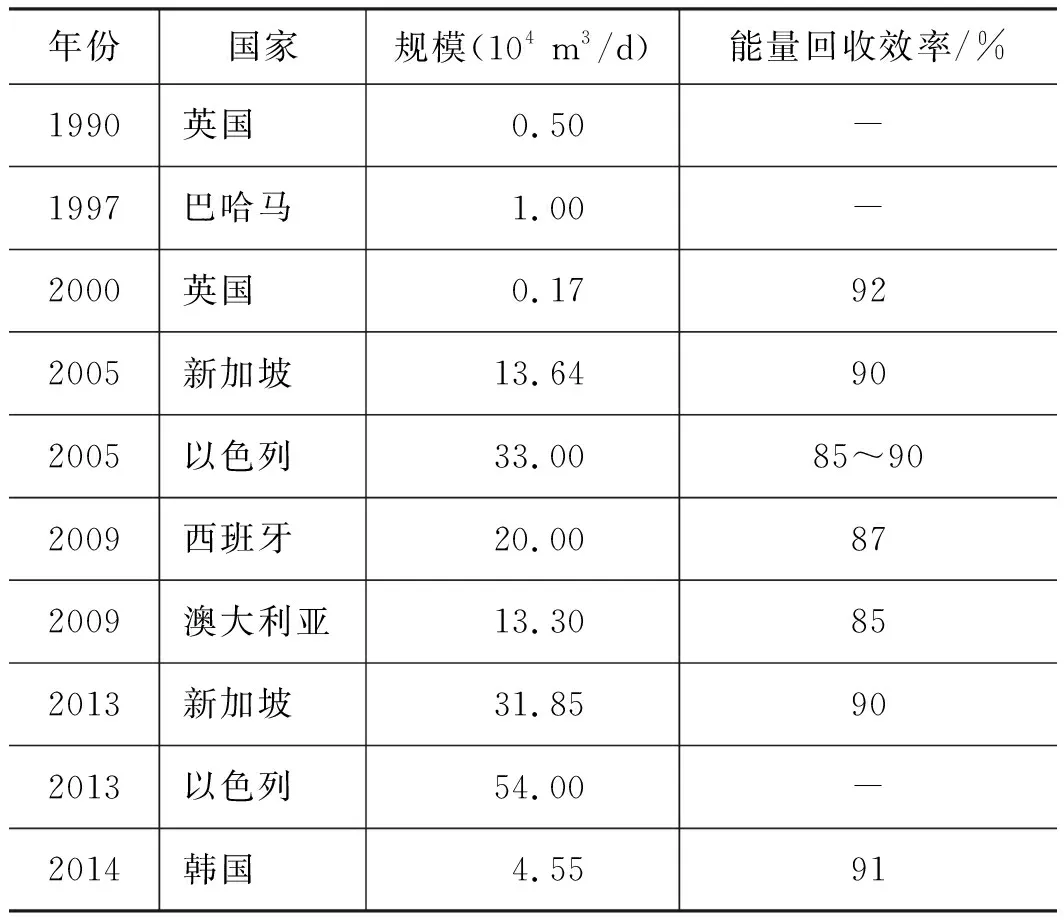

由于能量回收装置对于反渗透海水淡化工程具有显著影响和实用价值,美国、德国、丹麦、瑞士和英国等国家在20世纪70年代便着手研究,经历了3个发展阶段,开发出一系列商业化产品[9],例如美国ERI公司的PX系列产品、德国KSB公司的SalTec系列产品、丹麦Danfoss公司的iSave系列产品等。自20世纪90年代以来,我国浙江大学、天津大学、北京工业大学、燕山大学和中国科学院广州能源研究所等单位也逐步开展了反渗透海水淡化能量回收技术领域的研究工作,不仅研制出了多种高效的能量回收装置样机,并在其工作机理和特性研究方面取得了一定成就。

本研究介绍了反渗透海水淡化能量回收装置的分类和工作原理,并重点综述了国内外的研究成果和进展,最后结合国内外研究现状分析总结了我国反渗透海水淡化能量回收装置的发展方向。

1 分类和工作原理

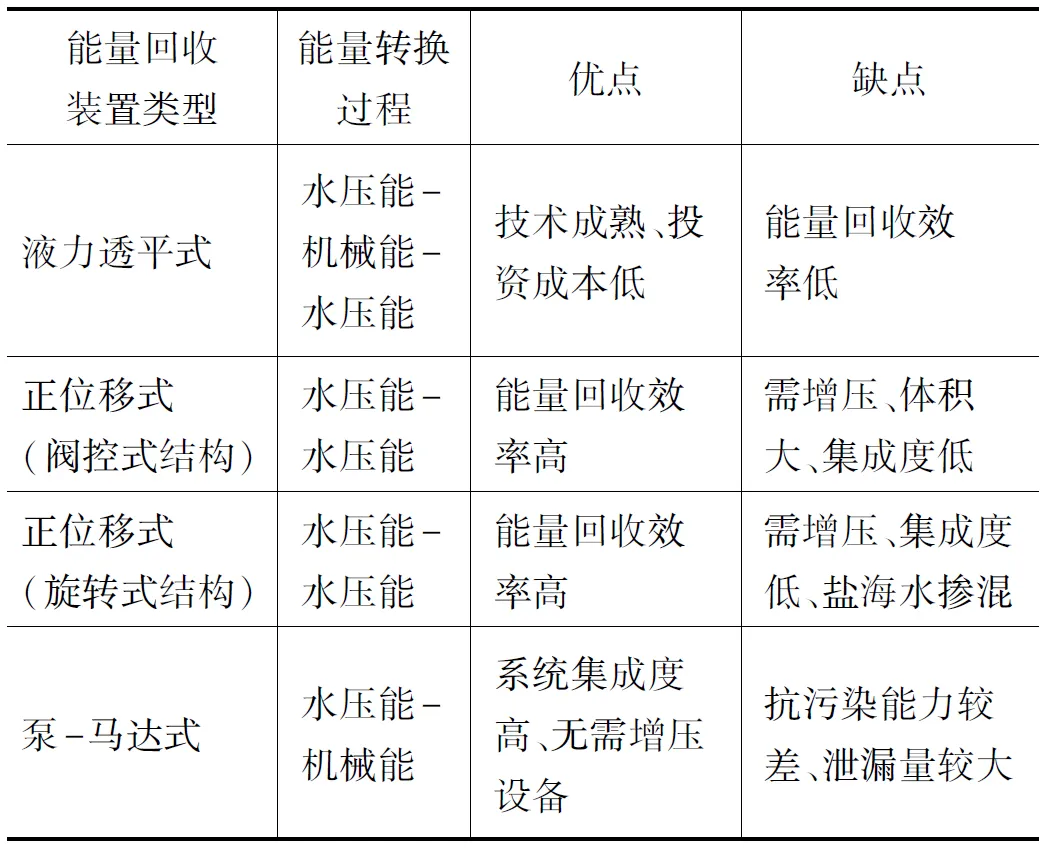

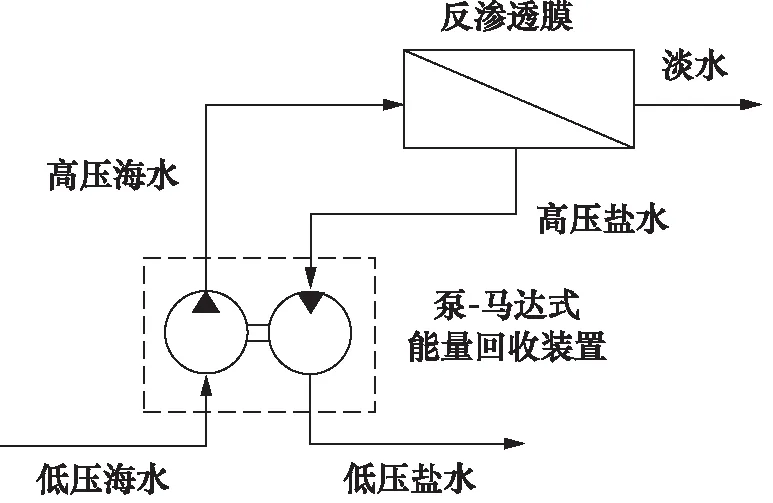

反渗透海水淡化能量回收装置按照其工作原理主要可分为液力透平式、正位移式和泵-马达式3种类型,见表1。

表1 反渗透海水淡化能量回收装置优缺点比较Tab.1 Comparison of advantages and disadvantages of seawater reverse osmosis desalination energy recovery device

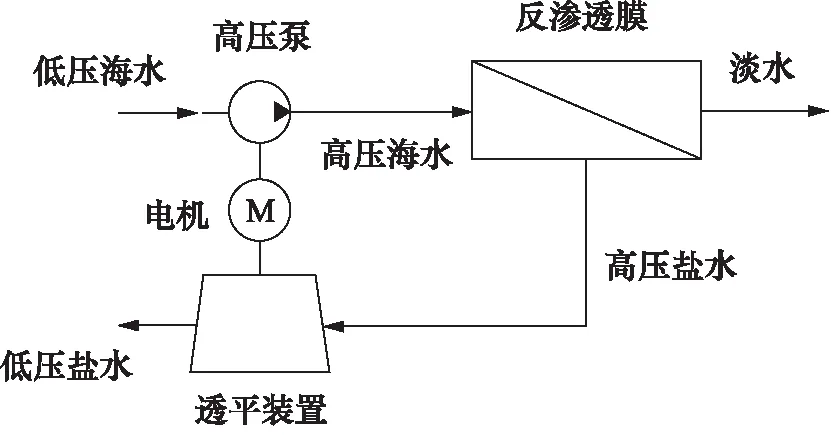

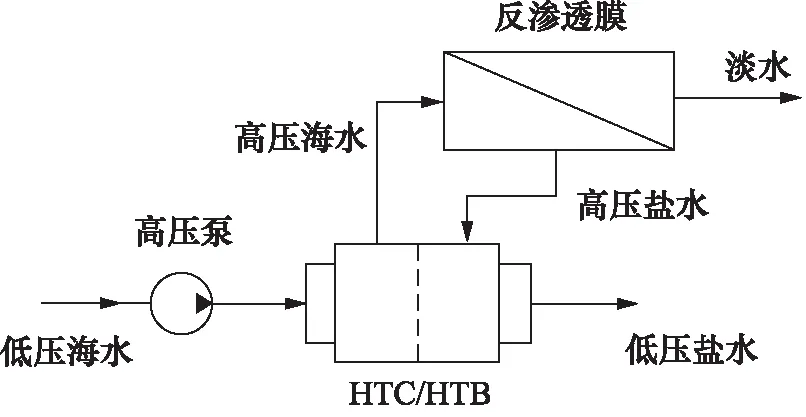

第一代和第二代能量回收装置均采用液力透平工作原理,但具体实现方式有所区别[13-14]。第一代能量回收装置将电机置于高压泵和透平中间,三者同轴连接,利用反渗透膜组件的高压截留液推动透平的叶轮旋转,通过对轴做功来辅助高压泵对海水增压,从而实现节能的目的,如图1所示;第二代能量回收装置将离心泵和透平同轴连接,和高压泵互相独立运行,高压盐水推动透平带动离心泵给海水增压,通过降低高压泵的提升压力来降低产水能耗,如图2所示。尽管液力透平式能量回收装置最早被应用且技术相对成熟,但其需要经历“水压能-机械能-水压能”的两步能量转化过程,能量回收效率一般不超过80%,已逐渐被市场淘汰。

图1 第一代能量回收装置运行原理Fig.1 Operating principle of the first generation energy recovery device

图2 第二代能量回收装置运行原理Fig.2 Operating principle of the second generation energy recovery device

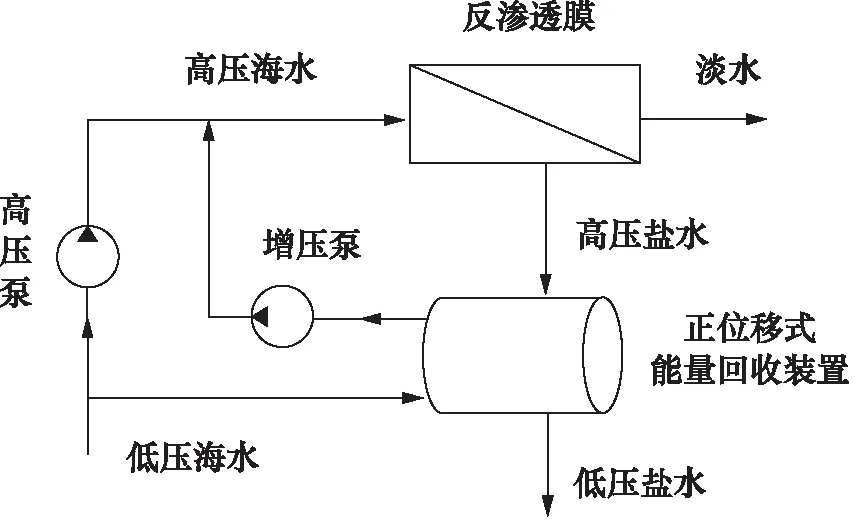

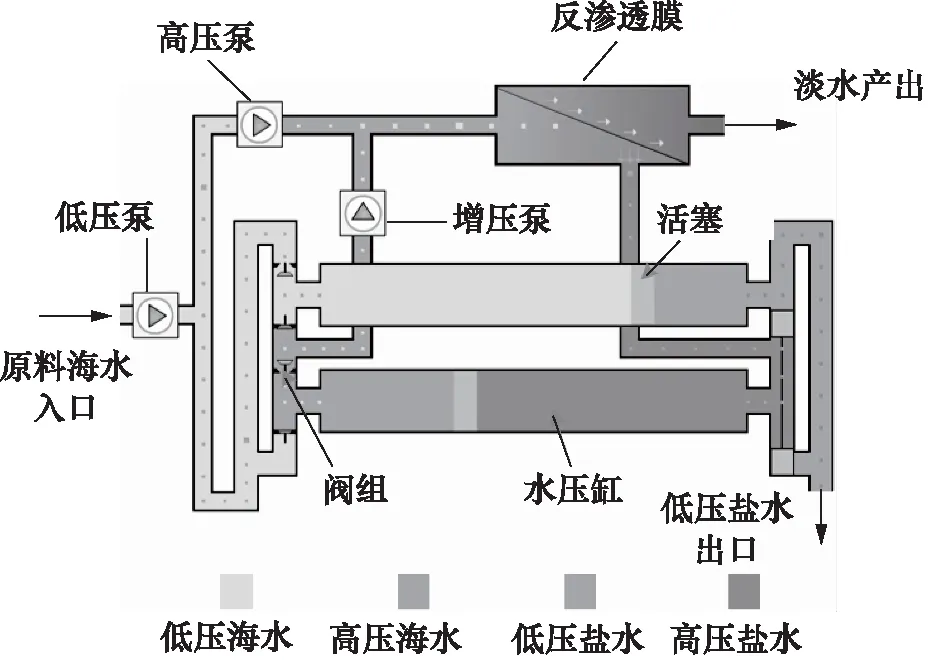

基于“功交换”原理的正位移式第三代能量回收装置利用流体的不可压缩性可直接实现高压盐水和低压海水间的能量传递。系统工作时,低压海水在能量回收装置中先由高压盐水直接增压,再经过增压泵的二次增压后进入反渗透膜组件产出淡水。上述过程是通过降低高压泵的流量来减少系统能耗,运行过程如图3所示。由于其能量回收过程只需要经过“水压能-水压能”的一步转换,能量回收效率通常能达到90%以上,目前已占据反渗透海水淡化市场的主导地位,但仍存在系统集成度较低、投资成本高、需配备增压装置和盐/海水掺混等技术缺陷。正位移式能量回收装置根据其核心部件结构形式的不同又可分为阀控式和旋转式[15-17]。

图3 正位移式能量回收装置运行原理Fig.3 Operating principle of positive displacement energy recovery device

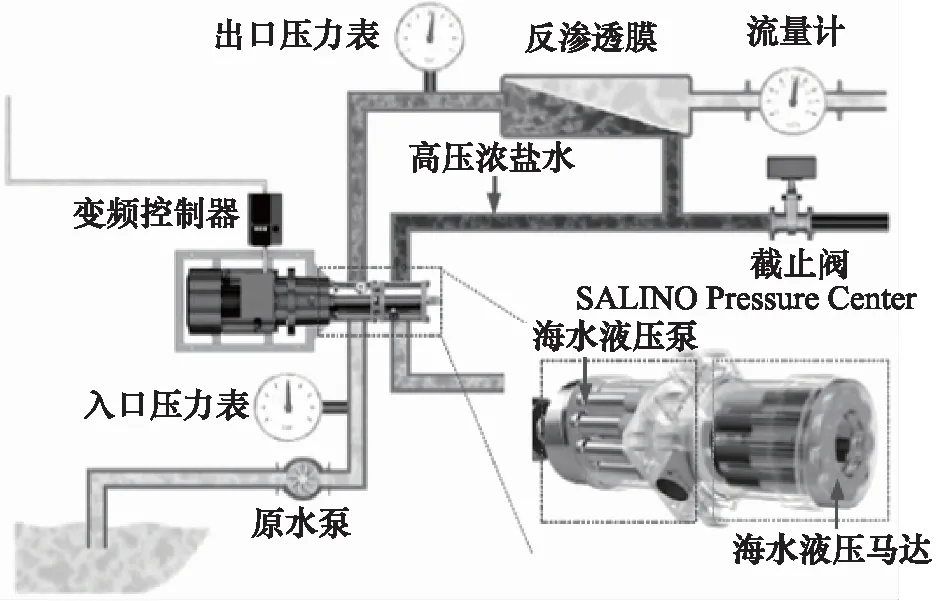

泵-马达式能量回收装置将海水液压泵和海水液压马达集成于一体,是海水淡化系统中能量回收技术较为理想的解决方案,如图4所示。低压海水经过液压泵的增压后在反渗透膜中脱盐,产生的高压盐水进入液压马达做功。通过液压马达将高压盐水的压力能传递给转轴,以补偿电机的转矩和输出功率,能量只需经过“水压能-机械能”的一步转换。这种集成式能量回收装置可同时实现海水增压和能量回收功能,对于减小反渗透海水淡化系统的体积、能耗和投资成本具有重要意义[18]。然而,传统海水液压柱塞泵/马达仍存在如滑动摩擦副数量较多造成泄漏和机械损失较大、抗污染能力较差等瓶颈问题[19-20],其工作效率仍有提高空间。

图4 泵-马达式能量回收装置运行原理Fig.4 Operating principle of pump-motor energy recovery device

2 液力透平式能量回收装置

20世纪80年代初期,为降低反渗透海水淡化工程的能耗和运行成本,第一代能量回收装置开始应用于SWRO系统,代表性产品有弗朗西斯透平(Francis turbine)和佩尔顿透平(Pelton turbine)。

弗朗西斯透平是Pump Ginard公司生产、最早应用在SWRO系统的能量回收装置,如图5所示。本质上是一种反向运行的离心泵,运行时高压盐水经泵出口的阀门流入,驱动叶轮做功。能量回收效率一般不超过30%,且因高压流体的流量变化而表现出较大差异:当流量超过最佳工况的10%时,能量回收率降低50%;当流量低于最佳工况的40%时,无法实现能量回收功能[14]。佩尔顿透平由瑞士Calder AG公司设计研发,叶轮是其唯一的旋转部件,具有良好的流体力学性能。工作过程中,高压盐水通过若干个喷嘴直接喷射到叶轮上使其旋转,经过优化设计的叶轮和喷嘴几乎能确保全部的压力能转化为机械能[21]。此外,佩尔顿透平具有十分平稳的效率特性曲线,当流量在最佳工况的50%~150%范围内,效率仅有5%的略微下降[22]。

图5 弗朗西斯透平Fig.5 Francis turbine

到20世纪80年代后期,为提高液力透平式能量回收装置的工作效率,以HTC(Hydraulic Turbo Charge)和HPB(Hydrualic Pressure Booster)为代表的第二代能量回收装置逐渐进入市场并实现商品化开发,在可靠性、功能性和操作性等方面都比第一代装置更加优良[23]。

美国PEI公司制造了将透平和单级离心泵集成在同一壳体中的HTC,其外形如图6所示。利用高压盐水推动透平旋转,同时带动离心泵对高压泵出口的中压海水增压。不同于第一代能量回收装置的是,HTC尽可能的减少了传动轴的机械能损失,并且离心泵无需外加驱动力[13]。HTC在研发初期于太平洋上进行了超过2000 h的循环测试,其系统产水率为23%,高压泵的电力供应降低了22%[24]。HPB是美国FEDCO公司设计的产品,其结构和工作原理与HTC相似。HPB标准型号系列的流量范围在7~240 m3/h,新一代HPB的能量回收效率可达到80%以上,也是当时世界上唯一在实际工程中效率超过80%的正位移式能量回收装置[9,17,25]。

图6 HTC能量回收装置Fig.6 HTC energy recovery device

3 正位移式能量回收装置

3.1 阀控式能量回收装置

1) 国外研究进展

美国Desal公司研发的DWEER(Dual Work Exchanger Energy Recovery)于1990年实现商业化,是最早应用于反渗透海水淡化工程的正位移式能量回收装置[26]。该装置的主要部件包括单向阀和控制阀、2个水压缸,其运行原理如图7所示。高压盐水经控制阀进入其中1个水压缸,将压力能传递给低压海水,完成增压过程;低压海水经单向阀进入另1个水压缸,推动低压盐水排出,完成泄放过程。水压缸内设置有活塞,将盐水和海水隔开,有效减少了流体掺混。1998年,LinX阀的诞生使DWEER的性能迎来了质的飞跃。LinX阀是一种多通道的控制阀,替代了原有的4个二通阀,不仅简化了系统,还加快了阀门的切换速度,这极大地改善了DWEER的性能和可靠性[27]。2001年,ANDREWS等[28]对DWEER系统进行测试,结果表明,在同样的工作条件下DWEER比HTC的产水率提高了59%,且能耗降低了26%。瑞士Calder AG公司于2011年展示了DWEER在驱动方式、制造材料、密封设计等方面的改进,装置性能得到综合提升。

图7 DWEER运行原理图Fig.7 Operating principle diagram of DWEER

表2 DWEER的部分应用场所及规模[29]Tab.2 Some application sites and scales of DWEER

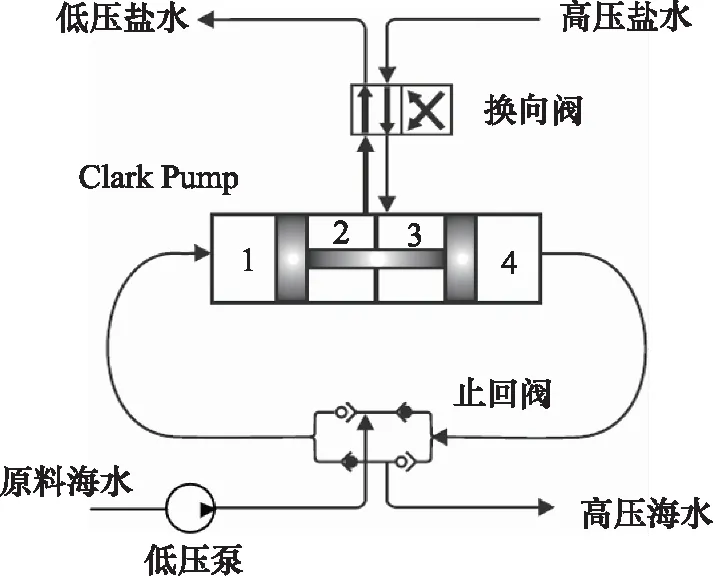

美国Spectra Watermakers公司在1995年研制出一款名为Clark Pump的能量回收装置,该装置的特殊之处在于只需要和1台低压泵串联即可完成海水增压和能量回收过程,其运行原理如图8所示。经加压的原料海水进入腔室1和进入腔室3的高压盐水共同推动活塞对腔室4中的海水增压,低压盐水经腔室2排出。换向阀改变盐水流向,使上述过程循环交替[30]。2005年,THOMSON等[31]建造了一种小型的光伏发电-反渗透淡化系统,将太阳能光伏发电技术和Clark Pump的能量回收机制相结合,实现了单位能耗低于4 kW·h/m3的节能目标。但是该系统产水率受日照强度的影响较大,产水量不足3 m3/d。由于串联运行的缘故,Clark Pump的性能受到低压泵工作效率的限制。CONTRERAS等[32]在2010年对此做出改进,用高压泵取代了原先的低压泵,与Clark Pump并联运行,系统的总效率和产水流量有了显著提升。

图8 Clark Pump运行原理图Fig.8 Operating principle diagram of Clark Pump

PES(Pressure Exchanger System)是德国SIEMAG公司的研发产品。该能量回收装置将3个水压缸并联安装,保证了进料、产水过程的连续性和稳定性,能量回收效率高达98%。2000年,PES在西班牙兰萨罗特岛某产水规模为5000 m3/d的SWRO工厂正式投入使用,相比于透平式能量回收装置减少了1.21 kW·h/m3的单位能耗,节省了25%~30%的系统能耗需求[33]。

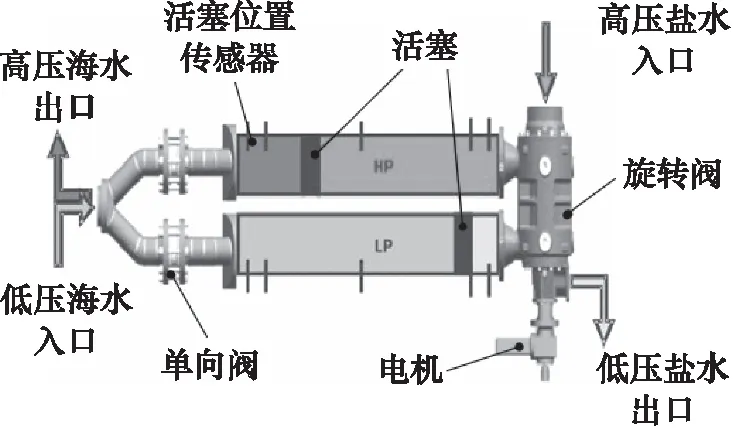

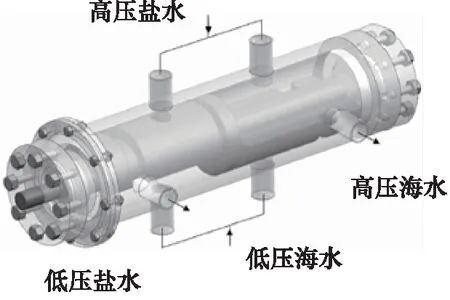

德国KSB公司在2003年研发制造了SalTec DT能量回收系统,如图9所示。该装置的结构和工作原理和DWEER基本相似,最大的区别就是SalTec DT通过检测传感器的反馈信号来驱动伺服电机以切换旋转阀的工作状态,最终实现高低压流体的连续增压和泄放。2004年,该系统被安装到埃及沙姆沙伊赫产水量为1920 m3/d的SWRO工厂进行了成功测试[34],测试结果显示,该系统的比能耗降低至3.24 kW·h/m3,且流量和压力近乎没有波动。2007年,BROSS等[35]遵循之前的设计原则开发了可用于4400~5000 m3/d处理规模场所的SalTec DT250,提高了该系列产品的流量和效率。为克服SalTec DT旋转阀内定子和转子间较高的配合精度所导致的加工困难和运行卡滞等缺陷,KSB公司在2011年国际海水淡化协会全球会议上推出了SalTec N。SalTec N由3个或多个相同的压力交换单元并联而成,用特殊金属密封设计的往复式切换器取代旋转阀,并改用流体混合段来隔离高压盐水和低压海水,装置的可靠性和能量回收效率得到了进一步优化[15]。

图9 SalTec DT结构示意图Fig.9 Structure diagram of SalTec DT

除了上述产品外,还有其他许多类型的阀控式能量回收装置,如挪威Aqualyng公司的Recuperator、西班牙的RO Kinetic、德国的ENERCON Energy Recovery System等[9,36]。

2) 国内研究进展

天津大学从2000年开始致力于海水淡化能量回收技术的研究,率先在国内建成阀控能量回收装置平台,并对其工作特性、控制系统和流量压力的稳定性等方面进行了大量研究。2005年,设计制造了我国首套日产千吨级的阀控式能量回收装置并进行了现场示范运行,能量回收效率为93%~95%,压力波动仅有0.2 MPa,具有较好的工程应用价值[17]。

2008年,王越等[37]研发了一种带流体切换器的能量回收装置(Fluid Switcher-Energy Recovery Device,FS-ERD),能量回收效率为76.83%,装置并联运行可以显著提高系统流量稳定性和连续性[38]。2012年,又开发了中试规模的FS-ERD,在操作压力6 MPa、处理量30 m3/h的试验条件下,能量回收效率在95.9%以上,达到商业化产品水平[39]。

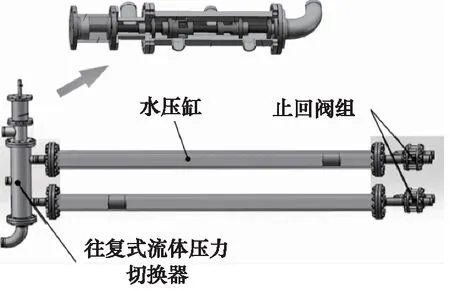

由于FS-ERD的转子和壳体配合精度较高,偶尔会出现因颗粒物导致的运行故障。为解决该问题,2014年,王越等[40]研制了一种带往复式流体压力切换器的能量回收装置(Reciprocating-Switcher Energy Recovery Device,RS-ERD),如图10所示。独特设计的切换器不仅能避免颗粒物的停留,还保证了密封效果。2017年,对该装置进行性能评估,数据显示,RS-ERD可在66.7%~150%的设计流量区间内稳定运行,能量回收效率保持在96.5%以上,验证了RS-ERD对SWRO系统的广泛适应性[41]。2020年,王越等[42]通过改变切换冲程中切换器内阀口的开度,并对3种重叠距离下的流动机理和实际效果进行了数值研究和试验,见图11。结果表明,该措施可以提高流体的连续性,大幅降低流量和压力脉动。之后,又开发了一种三缸并联的活塞式能量回收装置,可以同时降低流量脉动和压力脉动,并且能量回收效率高达98.2%[43]。

图10 RS-ERD的结构示意图Fig.10 Structure diagram of RS-ERD

图11 RS-ERD的试验现场Fig.11 Test site of RS-ERD

2007年,中科院广州能源研究所研制出一种以蓄能器和2个差动式液压缸为核心的差动液压活塞阀控式能量回收装置,并在产水量10 m3/h进行实验。在不考虑高压泵和电机本身损耗影响的情况下,该装置可将系统能耗从4.9 kW·h/m3降至2.5 kW·h/m3,能量回收效率达97%[44]。

2010年,杭州水处理中心对自主研制的水压阀控式能量回收装置(HVCPX-1000)的过程特性进行了研究。HVCPX-1000采用3个压力交换单元并联运行,有效保障了系统流量和压力的稳定性。该装置盐水处理量约65 m3/h,工作压力约6 MPa,能量回收效率达96.27%[45]。

2016年,北京工业大学的刘中良等[46-47]针对正位移式能量回收装置的密封和泄漏问题提出了一种基于全旋转阀的能量回收装置(Fully-Rotary Valves Energy Recovery Device,FRV-ERD),全旋转阀结构见图12。FRV-ERD没有往复运动,阀体内部的转子做低速旋转运动,可精确控制阀门开启。在3 MPa的测试压力下,该装置表现出了优越的密封性能,且能量回收效率达98.47%。并利用CFD数值仿真对FRV-ERD的泄漏特性和工作效率进行了研究,发现泄漏量与间隙高度的3次方成正比。

图12 FRV-ERD的全旋转阀结构图Fig.12 Structure diagram of fully-rotary valves of FRV-ERD

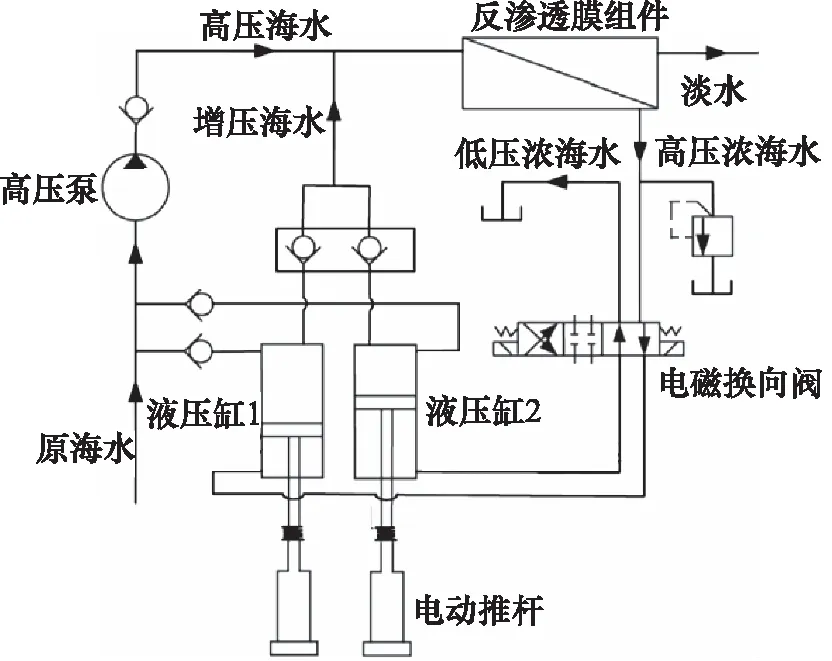

2020年,浙江工业大学的孙毅等[48]设计了一种双液压缸耦合的阀控式能量回收装置,利用电动推杆推动活塞杆对高压海水进行二次增压,以达到反渗透膜组件的工作压力。如图13所示,系统运行时通过控制电磁换向阀对2个液压缸的运动状态进行耦合控制,既保证了双缸间的循环协同工作,又降低了压力和流量的波动。

图13 双液压缸耦合的阀控式能量回收装置系统原理图Fig.13 Schematic diagram of valve-controlled energy recovery system based on dual-cylinder coupling principle

3.2 旋转式能量回收装置

1) 国外研究进展

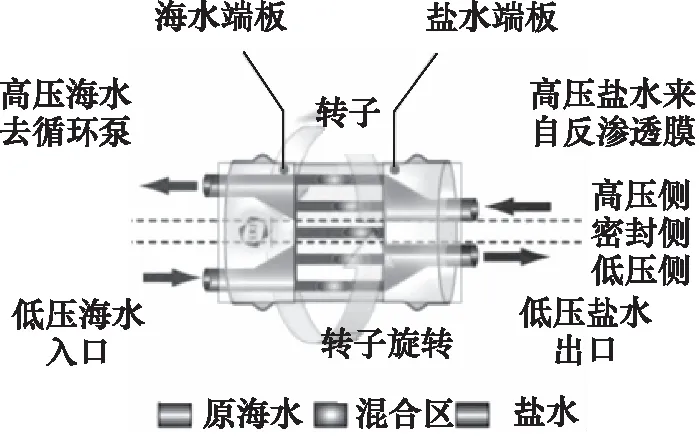

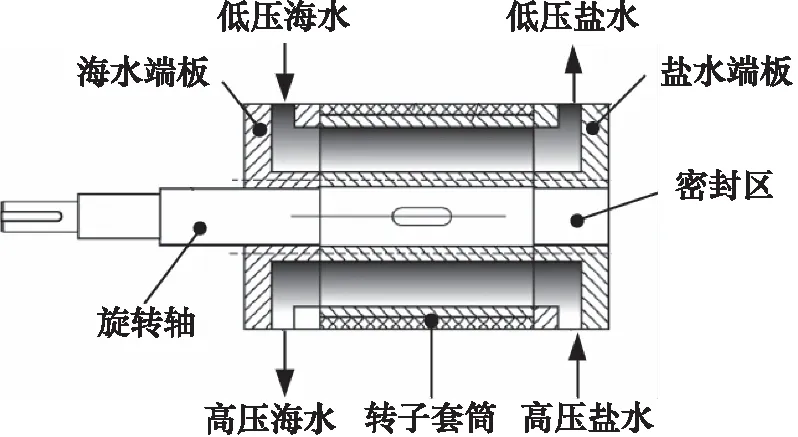

美国ERI公司设计生产的PX(Pressure Exchanger)是旋转式能量回收装置的典型代表,于1997年进行商业化应用。PX装置由陶瓷转子、套筒和端盖构成,转子上开设有12个轴向流道,在高压流体的驱动下自由平衡旋转,从而完成流体间的能量交换,运行原理如图14所示。不同于DWEER的是,PX通过直接接触的方式回收压力能,并没有利用活塞来隔离流体[16,49]。PX主要经历了5个发展阶段,见表3,2009年推出了第五代产品PX-300,该产品的配流机构采用了改进的氧化铝陶瓷部件,1个旋转周期可完成2次能量交换过程,单机处理量达到68 m3/h,能量回收效率高达97.2%,且在降低内部流体掺混度和工作噪声方面有所改善。CAMERON等[49]给出了使用PX装置的海水淡化系统中半透膜前的高压海水的盐度计算公式,当淡水回收率为40%时,膜前高压海水的盐度增加2.5%,相当于运行压力提高0.13 MPa。

图14 PX运行原理图Fig.14 Operating principle diagram of PX

表3 PX系列产品参数Tab.3 Products parameters of PX

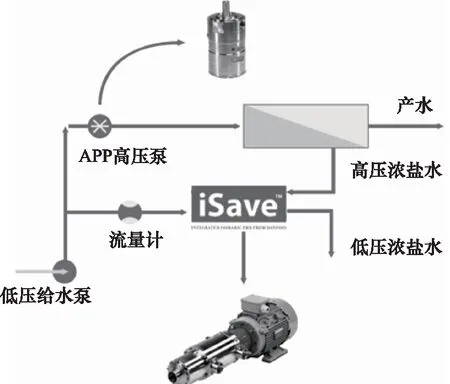

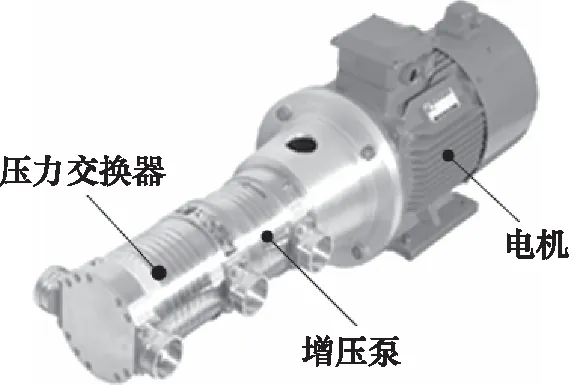

2011年,丹麦Danfoss公司的iSave型能量回收装置问世,解决了PX无法自增压的问题。如图15所示,该装置将电机、高压容积式增压泵、旋转式等压交换器集成于一体,是同类产品中体积最小的[15]。iSave的核心部件由耐腐蚀不锈钢制成,安装有可靠的低压轴封,这些设计保障了可靠性和耐用性。此外,iSave可以自动控制高压流量以确保向反渗透膜组提供稳定的进料,并且其输出流量不受海水盐度和温度的影响[50]。iSave共有4种型号,可降低系统约60%的净能耗和近70%的能源相关成本。其中,iSave 77的流量范围为59~77 m3/h,压力范围为1~8.2 MPa,能量回收效率可达95%。

图15 iSave结构及运行原理图Fig.15 Structure and operation principle diagram of iSave

2) 国内研究进展

大连理工大学的周一卉等[51-53]自2004年以来,对旋转式能量回收装置的理论和试验研究展开了积极探索;截至2010年,设计加工了电机外驱型和流体自驱型两种能量回收装置,建立小型SWRO实验平台并进行了包括端面密封特性、流体掺混特性和能量回收效率在内的综合实验研究工作,其中,流体自驱型能量回收装置,见图16,在实验条件下转子转速超过1000 r/min,能量回收效率为76%,流体掺混率低于5%。利用二维数值模拟的方法分析了影响液柱活塞形成和运动的主要因素及其影响规律;以提高孔道容积效率为目标,探索了流量、转子转速和转子几何结构的最佳匹配关系。然而,二维数值模拟只适用于轴对称模型,不能完全描述孔道中流体的径向流动。为此,在2011年提出了一种三维数值模拟方法研究了流体掺混的形成过程和影响因素[54]。

图16 流体自驱型能量回收装置结构图Fig.16 Structure diagram of fluid self-drivenenergy recovery device

2010年,浙江大学的焦磊等[55]开始对旋转式能量回收装置的液体掺混和端面密封两大核心问题进行相关研究;2013年~2017年,开展了旋转式能量回收装置水动力学特性的研究,对复杂间隙流场进行数值模拟,探索了各种结构参数条件下的旋转阻力矩特性、间隙泄漏和润滑特性,通过控制压力和流量进行了压力损失机理的验证试验,得出泄漏是压损的主要原因的结论,并总结出可近似预测压损大小的经验公式[56-57]。

2012年,浙江沃尔科技有限公司开发出转子能量回收同轴增压装置,见图17,该装置采用旋转式压力交换器和叶片式增压泵的同轴结构设计[58],有效能量转换效率为97.7%,盐海水混合度为5.81%。已通过国家海水及苦咸水利用产品质量监督检验中心检测,实现了小规模的产品化销售。

图17 转子能量回收同轴增压装置Fig.17 Rotor energy recovery coaxial boosting device

2014年,中国海洋大学的伍联营等[59]建立了一种双环类扇形的转子孔道模型,采用非定常计算对孔道内部流体的质量传递过程进行数值模拟,分析了孔道内的盐海水浓度分布,并对影响浓度分布的因素进行了相关探讨。

2014年,西安交通大学的邓建强等[60-61]探究了各结构变量对自驱旋转式能量回收装置的动力特性和压力能交换特性的影响,结合CFD技术和时间停留分布测定技术分析了内部流体的掺混特性和流动模式;2018年,通过流场仿真结合粒子图像测速法探究了能量交换过程中的流体掺混和能量耗散特性,并对通道内流体的流动结构做出可视化分析[62],见图18;2019年,提出一种结合用户自定义函数和动态网格划分的方法用于运动和变形流体域的网格生成,在此基础上分析了旋转叶片式能量回收装置的空化现象[63];2020年,以削弱空化强度和提高容积效率为目标,对旋转叶片式能量回收装置进行分析和优化[64]。

图18 粒子图像测速系统示意图Fig.18 Schematic diagram of particle image velocimetry system

2015年,天津大学的王越等[65]在旋转式能量回收装置的配流盘上添加表面织构,见图19。在同工况下,可降低50%的扭矩并将能量回收效率提高到96.3%;2016年,为改善转子的摩擦状态,在转子两端面引入静压支承阻尼孔和支承槽,形成静压支承以调整液膜厚度[66];设计加工了一种电驱旋转式能量回收装置[67],如图20所示。该装置处理量为16 m3/h,平均能量回收效率可达92.5%,且流量和压力较平稳;2019年,将静压支承技术应用到该装置中进行试验,能量回收效率提高至95%,泄漏量可降低约75%[68];此外,在旋转式能量回收装置的运行特性、内部泄漏规律、转子转速推导和回收效率优化等方面也展开了卓有成效的研究[69-70]。

图19 配流盘的表面织构Fig.19 Surface texture of valve plate

图20 电驱旋转式能量回收装置Fig.20 Electric-driven rotary energy recovery device

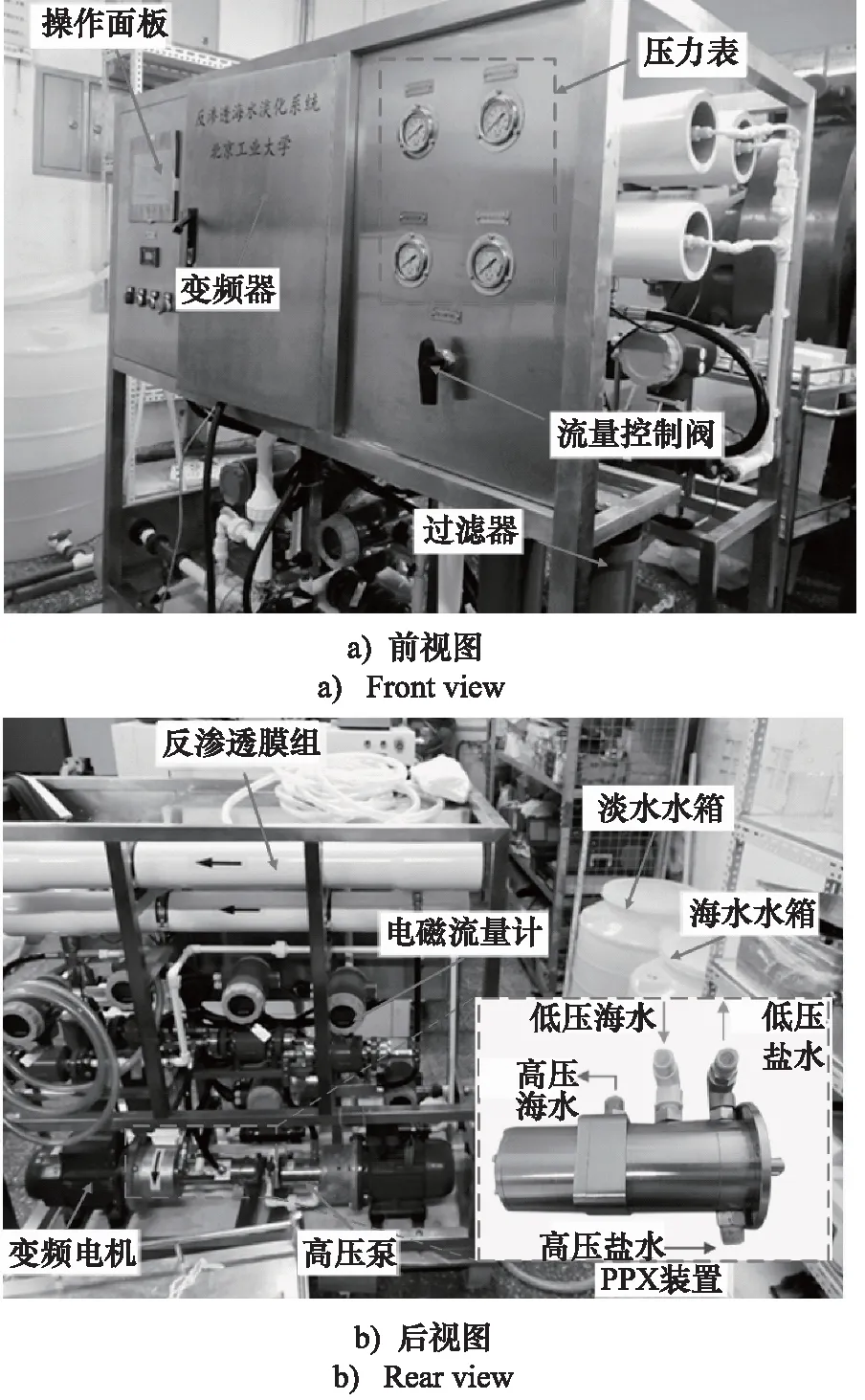

2018年,北京工业大学的尹方龙等[71-72]提出了一种集成旋转式压力交换器和柱塞式增压泵的低脉动自增压式能量回收装置(Piston Booster Pump-Pressure Exchanger,PPX),开展了PPX的能量高效传递机理、配流特性等关键技术研究,完成了样机研制并搭建了小型反渗透海水淡化系统进行性能试验,如图21所示。在4.2 MPa的工作压力下,PPX的系统产水率达到24.91%,最低单位产水能耗为4.79 kW·h/m3,最高能量回收效率约为93.9%。

图21 PPX试验系统实物图Fig.21 Schematic diagram of PPX system

2020年,丛小青等[73]对旋转式能量回收装置转子孔道内流体掺混特性和端面泄漏进行了数值分析,并探究了集液槽倾角、端面间隙等因素对装置性能的影响。苏永生等[73]在考虑了端盖间隙的前提下研究了旋转式压力能交换器的水动力性能。

4 泵-马达式能量回收装置

20世纪末至21世纪初,在小型化和集成化海水淡化系统技术需求的牵引下,泵-马达式能量回收集成装置应运而生[74]。此类装置最显著的特点就是无需增压泵、集成度高,适用于水处理工厂、海洋船舶、海上移动平台、旅游景区等场所的小型SWRO系统。目前,泵-马达式能量回收装置仍在进一步研究中,尚少见商业化产品。

4.1 国外研究进展

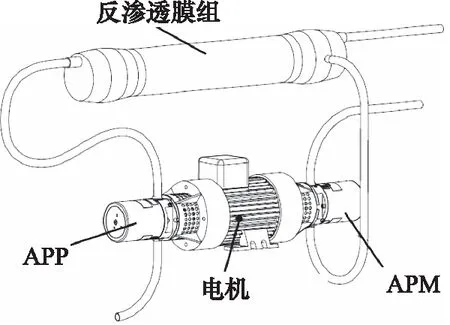

丹麦Danfoss公司开发的SWPE(Sea Water Pump with Energy Recovery)是一款适用于小型反渗透海水淡化系统的带有能量回收装置的高压套泵,是世界上最小、最轻的能量回收系统之一,如图22所示。SWPE由一台轴向柱塞泵(APP)和轴向柱塞马达(APM)同轴连接在电机两侧,泵和马达的部件均采用超级双相不锈钢等耐腐蚀材料,具有结构紧凑、流量稳定、适应性强等优点[75]。该装置运行方案的可行性在2004年就进行过测试,其淡水产量为0.14~0.82 m3/h,产水率在29%~32%,总效率约70%~75%,实际的能量回收效率和产水率取决于APP和APM的规格参数。2008年,VALBJORN[76]对SWPE的创新性、可行性、局限性和经济性4个方面进行总结。该能量回收装置可将传统SWRO系统的能耗从9~12 kW·h/m3降低至4~5 kW·h/m3,最低运行寿命为8000 h,为产水量低于100 m3/d的小型SWRO工厂带来可观的经济效益。另外,为补偿盐度、温度和反渗透膜性能对产水率带来的变化,开发了一种变量马达和变频驱动泵集成的能量回收装置,使系统可在最佳工况区间内运行。

图22 SWPE能量回收装置

2010年,韩国机械与材料研究所的KIM等[77]研制了一种利用V带传动将柱塞泵和水液压马达集成的能量回收装置,可以通过改变带轮传动比来调节产水率,搭建了小型SWRO系统进行对比实验,当水液压马达转速为1200~1800 r/min、进料温度为15~25 ℃ 的工况下,系统产水率约为28%,柱塞泵能耗回收在53%~60%之间。此外,还比较了不同电机转速和进料温度下系统的功率消耗和产水率。

德国KSB公司研发的SALINO Pressure Center集成式能量回收装置,见图23,在旅游业、工业、军事和农业等领域具有突出的竞争潜力。该产品是首款应用于反渗透海水淡化的高度集成能量回收装置,各组件之间未使用任何管道连接,占地面积小、便于维护并节约投资成本。SALINO适用于淡水产量低于1000 m3/d的SWRO系统,能量回收效率根据海水水质稳定在24%~47%之间,可节省约75%的能耗,于2013年投入中东地区进行现场测试[78]。

图23 SALINO能量回收装置及运行原理图Fig.23 Operating principle diagram of SALINOenergy recovery device

2015年,希腊雅典农业大学的DIMITRIOU等[79]对小型SWRO系统中Clack Pump和Danfoss APP-APM两种能量回收装置进行了实验比较。在全负荷工况下,Clack Pump的膜前压力约5.7 MPa,比能耗为6.6 kW·h/m3;APP-APM的膜前压力约6.7 MPa,比能耗为5.3 kW·h/m3。在最佳工况下,Clack Pump的最小比能耗为5.7 kW·h/m3,APP-APM的最小比能耗为4 kW·h/m3。结果表明,泵-马达式能量回收装置的回收效率更高、性能更为优越。

4.2 国内研究进展

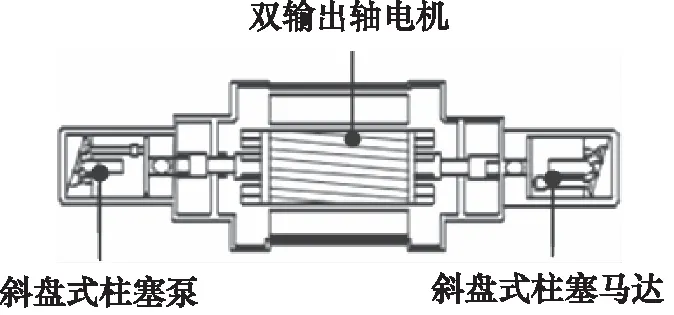

2010年,天津海水淡化与综合利用研究所的初喜章等提出一种基于斜盘泵-斜盘马达式海水淡化能量交换装置,如图24所示,将泵和马达安装在双输出轴电机两端,可实现速度控制、海水增压和能量回收功能。2017年,宋代旺等[80]研发了一种流量可调柱塞式高压泵能量回收机,能够很好地适应流量变化范围较大的工作环境。该样机不仅能实现整个系统的流量和压力平衡,还能根据需求调节日产淡水量。2020年,宋代旺等[80]开发了一种将反转柱塞泵和高压柱塞泵集成的海水淡化柱塞式能量回收一体机,见图25,将其耦合在处理量为50 m3/d、产水率为40%的SWRO系统进行性能测评,测试结果表明,该一体机性能稳定、匹配性较好;应用于小型海水淡化工程项目可缩短12.3%的投资回收期,淡水成本最高可降低21.9%。

图24 斜盘泵-马达式海水淡化能量交换装置Fig.24 Swash plate pump-motor desalinationenergy exchange device

图25 海水淡化柱塞式能量回收一体机Fig.25 Seawater desalination plunger typeenergy recovery machine

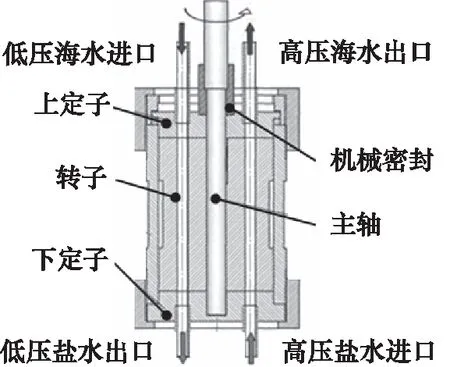

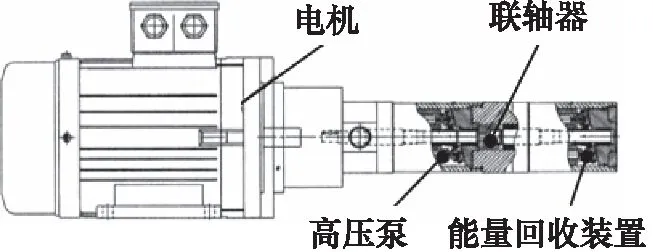

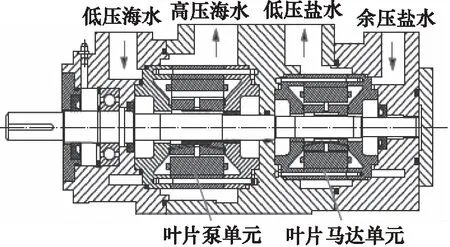

2011年,西安交通大学的卢勇等[81]研发出一种适用于小型SWRO系统的叶片泵-马达一体化装置,如图26所示。该装置采用插装式结构,将泵和马达同轴连接在1个壳体内并使容腔分隔,4个进出水口位于壳体同侧。测试了不同工况下泵单元和叶片单元的水力性能及系统性能,结果表明,该装置最高可减少20.2%的电机输出功率。

图26 叶片泵-马达一体化装置Fig.26 Integrated vane pump-motor device

2013年,上海大学的张国贤[82]分析对比了3种国内外斜盘泵-马达式能量交换装置的应用特点。由于受限于回收效率、泄漏和加工工艺等因素,这些装置在性能上比美国ERI公司的产品缺乏竞争优势,需要进一步改进。此外,还展望了斜盘泵-马达式能量回收装置作为双排量串联泵在液压系统的延伸应用,有利于产品的市场拓展。

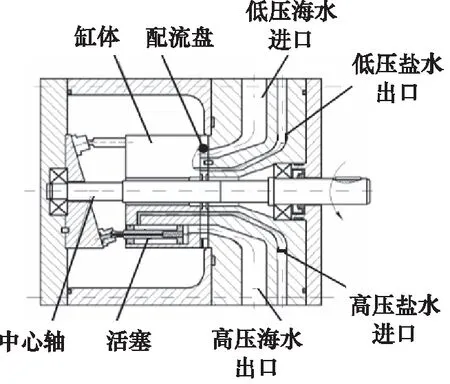

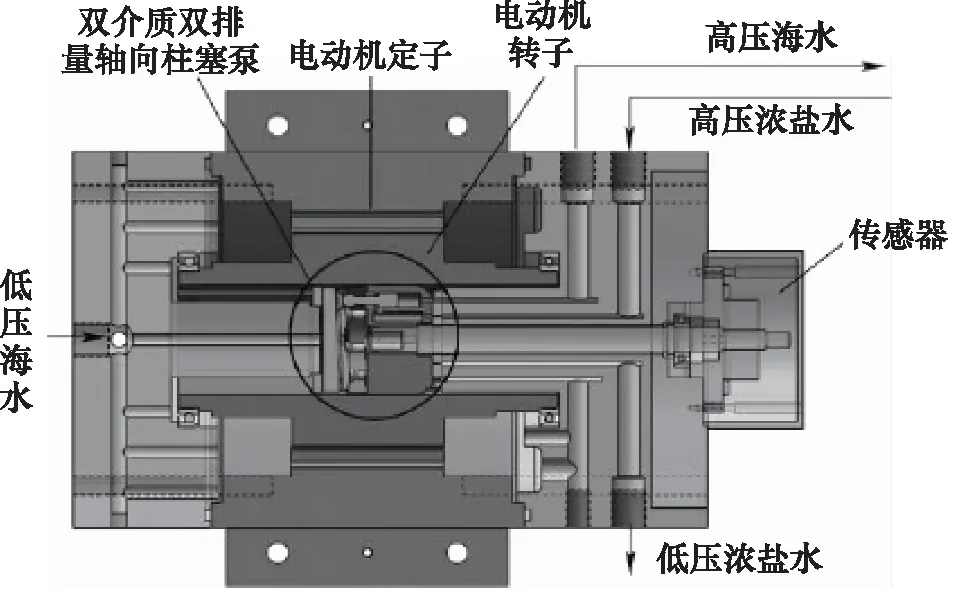

2017年,燕山大学的张齐生等[83]提出一种新型能量回收斜盘泵-马达耦合装置,研究了其能量回收方案的可行性及流场特性。如图27所示,该装置将斜盘泵的柱塞改为活塞,高压盐水引入活塞腔内推动活塞运动,从而完成余压能的回收,为反渗透海水淡化能量回收技术的发展提供了新的思路和方案。2019年,刘思远等[84]提出一种功能集成式泵-马达能量回收装置,结构和原理类似于上述的耦合装置。针对该装置的配流机理、关键摩擦副优化和机械振动特性进行了一些列分析和实验。2020年,高殿荣等[85]提出一种集柱塞泵、电机和能量回收装置于一体的新型反渗透海水淡化变量电机泵,如图28所示。该电机泵将双介质双排量轴向柱塞泵嵌入电机转子内部,高压盐水进入活塞腔将压力能传递给转子,实现能量回收功能,并利过有限元分析方法研究了多因素对柱塞泵配流窗处不同浓度海水的泄漏和掺混特性的影响。

图27 新型能量回收斜盘泵-马达耦合装置Fig.27 Novel swashplate pump-motor coupling device for energy recovering

图28 新型反渗透海水淡化变量电机泵Fig.28 Novel variable motor pump for seawater reverse osmosis desalination

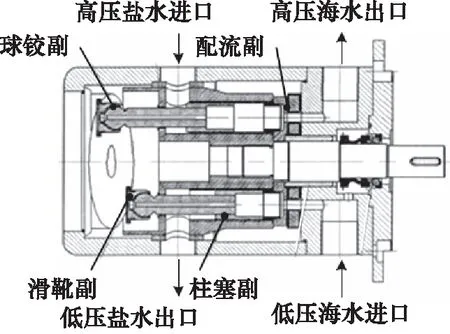

2018年,浙江大学的焦磊等[86]基于海水液压斜盘式轴向柱塞泵的内部流道特征设计出一种能量回收增压一体机,如图29所示。对其关键结构设计和力学特性做了研究分析,提出整机多通道双腔单一转子同轴结构,增加转子空间的利用率。由于该装置中同时存在多对摩擦副,因而对装置的润滑密封条件提出较高要求。

图29 能量回收增压一体机Fig.29 Energy recovery supercharging machine

2020年,张德胜等[87]对于前述海水淡化柱塞式能量回收一体机[80]存在的由柱塞腔内压力变化引起的噪声和振动问题,研究了不同工况对于一体机压力脉动特性的影响。通过对采集信号的时、频域和峰值分析得出了泵端进、出口压力脉动率的特征和变化规律。施卫东等[87]对该一体机的耦合特性展开了相关研究,基于仿真和试验结果对比分析了一体机的流量和转矩脉动特性。

5 结论

早期为了降低反渗透过程的投资成本,引入透平作为海水淡化系统的能量回收装置,但由于能量回收效率较低使得液力透平式能量回收装置几乎退出了市场。随后,以DWEER和PX为代表的正位移式能量回收装置突破了能量回收效率较低的限制,成功占领了市场。但其也存在着一系列技术缺陷,如阀控式能量回收装置需通过阀组对高、低压流体的流向进行精准控制,太过于依赖阀的性能;旋转式能量回收装置尚未解决转子孔道中海水和盐水的掺混问题等。而且部分正位移式能量回收装置还需配备增压装置,存在设备不够紧凑等问题。随着海洋资源的加速开发与利用,海水淡化工程、海上工程平台以及船舶、潜水器等工程和装备得到迅速发展,反渗透海水淡化系统在该领域拥有大量需求和广阔的应用前景。经过近40年的发展,作为反渗透海水淡化系统核心装备的能量回收装置也逐渐朝着低能耗和集成化方向发展:

(1) 低能耗,根据热力学理论计算,海水淡化过程的理论耗能量(即最小功)为1.41 kW·h/m3,然而,现有的各种淡化方法实际所需能量都大于此值,这说明反渗透海水淡化能量回收装置在降低能耗方面尚有很大潜力待发掘;

(2) 集成化,初投资成本和使用环境都是海洋设备需着重考虑的问题,为降低加工、运输成本和适应各种狭窄、复杂的空间,能量回收装置的设计需尽可能的实现集成化。

上述装置或多或少都偏离了反渗透海水淡化装置集成化的发展趋势。泵-马达一体式能量回收装置可同时实现海水加压及能量回收功能,是集成式海水淡化系统较为理想的解决方案。然而,传统柱塞泵/马达仍存在技术瓶颈,如泄漏和机械损失较大、节能设计理论不够完善等,致使泵-马达式能量回收装置的工作效率尚有提高的空间。因此,探索新结构原理的泵-马达式一体式能量回收装置是未来的重要发展方向。

在我国水资源短缺问题日益加剧的形势下,进行高效率、集成式能量回收装置的技术攻关,研制出具有自主知识产权的反渗透海水淡化用能量回收一体化装置更是迫在眉睫。目前,我国反渗透海水淡化产业与发达国家相比还有一定差距,使用的能量回收装置大多依赖进口。因此,加强海水淡化能量回收装置的基础研究并突破相关技术瓶颈,实现我国反渗透海水淡化技术的快速发展,是缓解我国淡水资源匮乏的战略选择,对于促进我国经济社会可持续发展具有重要的现实价值和战略意义。