涡旋液压泵内部流动与压力脉动的数值模拟

2021-09-17田素根赵远扬李连生

田素根,赵远扬,李连生

(青岛科技大学 机电学院,山东 青岛 266061)

引言

涡旋液压泵是一种新型容积泵,可用于液体输送、液压传动等领域。近年来,随着涡旋式流体机械技术的发展,其在压缩机、真空泵等相关领域应用得到广泛应用,但对涡旋泵的研究相对较少,特别是用于液压领域的高压涡旋泵,仍处于基础研究阶段。因此,对涡旋液压泵的工作特性进行深入研究,对充分发挥涡旋机械在液压领域的优势具有重要意义。

涡旋泵工作原理与齿轮泵、叶片泵等结构型式的容积泵相似[1-7]。涡旋泵的运动方式与涡旋压缩机相似,但因其工作介质为不可压缩的液体,所以其渐开线长度必须控制在1.5圈以内,从而防止出现内压缩过程,具有流动损失小、抗空化能力强、结构简单、形小量轻、运转平稳、效率高等优点[8-10]。屈宗长等[11]对涡旋油泵的转速进行了优化,得到了不同黏度下涡旋油泵的最优转速。江波等[12]对SCP-0.40/0.6型涡旋油泵样机进行了实验分析,发现吸油末期和排油初期工作腔内出现较高的压力脉动,通过增大泵的轴向间隙压力脉动有所改善,但会导致泵的容积效率降低。KRITMAITREE等[13-14]对涡旋泵的内流场进行了数值模拟表明,2个对称的月牙形工作腔存在压力不平衡现象,低压区会引起空化发生,进而导致泵运行不稳定。孙帅辉等[15-18]对涡旋液泵的内流场及空化进行了二维非定常模拟表明,泵内的流动是非均匀、非对称的,间隙处产生的高速射流使吸液腔产生涡和空化,造成附近的压力和速度脉动,气泡的产生和破灭进而导致进出口流量的脉动,并且随着转速的增加,空化加剧,泵效率急剧下降。

综上所述,基于涡旋泵的工作原理与特性,可用于机床、工程机械等领域,目前多位学者主要针对用于压力较低的液体输送领域的涡旋泵进行了研究。从研究方法上看,大多为二维瞬态模拟,与涡旋泵的实际工作过程有一定的偏差。本研究利用动网格技术对含有所有泄漏间隙的流体域模型进行三维瞬态模拟,得到了涡旋泵工作过程的内部流动特性,分析了不同转速、轴向间隙、型线长度对压力脉动的影响,为涡旋泵的设计提供理论依据。

1 计算模型与方法

1.1 物理模型

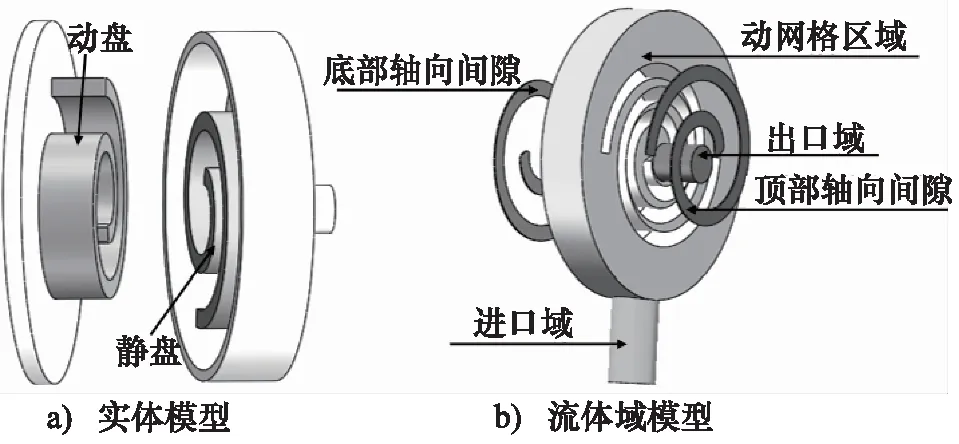

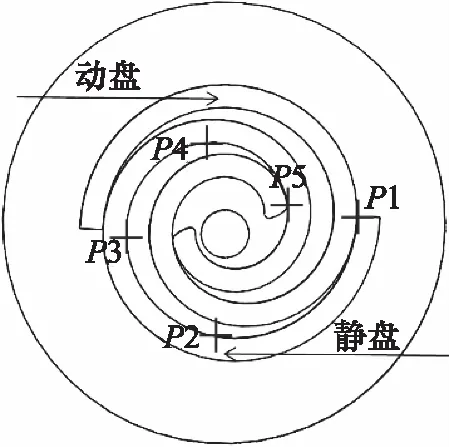

本研究所述涡旋泵适用于金属切削机床、农机轻工机械等液压系统中,物理模型如图1所示,其型线选用圆渐开线,具体的模型参数如表1所示。为方便分析工作腔内压力变化,在贴近静盘壁面处建立了5个监测点,两相邻监测点的间隔为90°,监测点位置如图2所示。

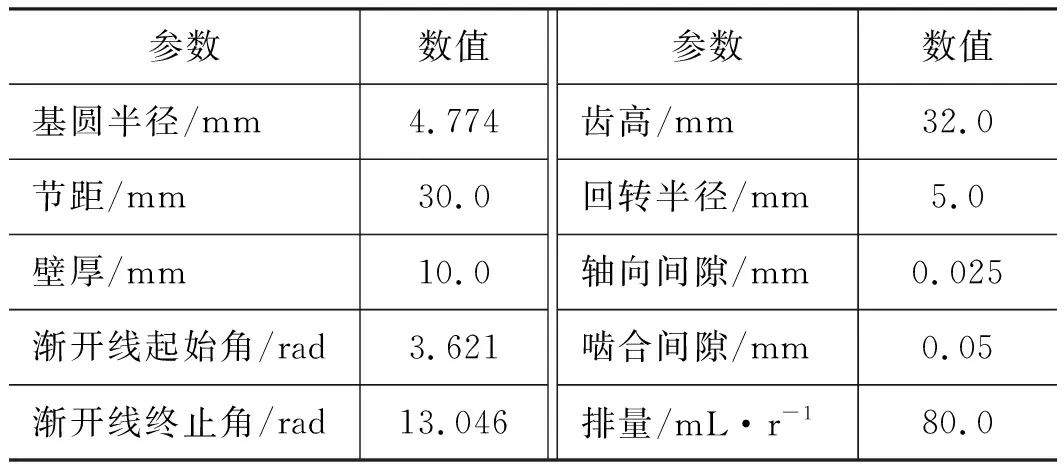

表1 涡旋液压泵的模型参数

图1 涡旋液压泵的实体模型与流体域模型

图2 监测点位置示意图

1.2 数值计算方法

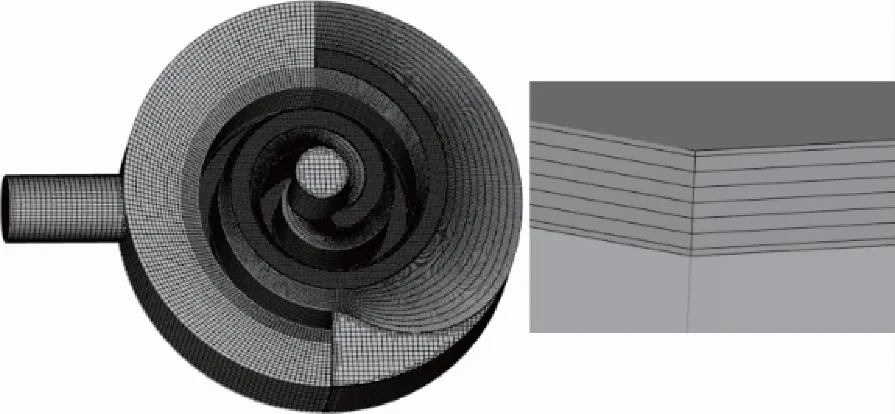

利用二叉树笛卡尔网格技术对运动区域进行网格划分,生成高质量的结构化网格,其余部分利用通用网格生成技术进行网格划分后,通过建立交互面来实现各个区域的数据联通,整体网格数约为48万,流体域网格如图3所示。

图3 整体网格及轴向间隙网格

工质为液压油,温度为300 K,密度800 kg/m3,动力黏度为0.007 Pa·s,进、出口压力分别为0.2, 10 MPa,泵的转速为2900 r/min。计算模型包括全空化模型,该模型能够将油的可压缩性和油蒸气的生成和液化过程考虑在内,使计算更为准确。

2 计算结果及分析

2.1 流场分析

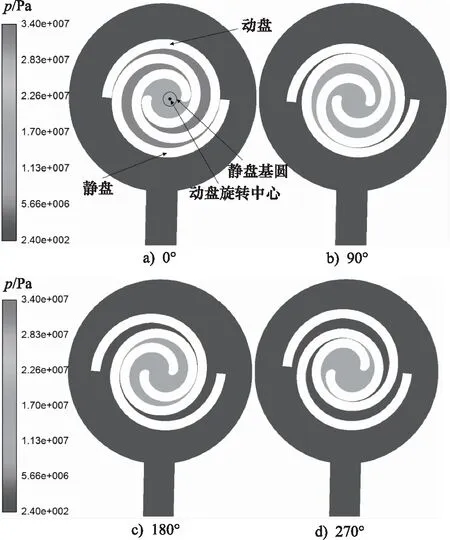

图4给出了不同转角下的压力云图。当转角为0°时,2个月牙形工作腔处于闭合状态,其压力为34 MPa,远高于设定排液压力(10 MPa)。这是由涡旋机械固有的容积变化特性决定的:由于吸液腔容积在吸液结束前已开始减小,在月牙形工作腔快要闭合时,其与吸液腔之间的流通面积较小,油无法及时排出液体导致其被挤压,从而造成压力脉动,影响泵运行的稳定性。随着动盘的运动,当月牙形工作腔与排液腔充分连通后,工作腔压力稳定在排液压力。

图4 不同转角的压力云图

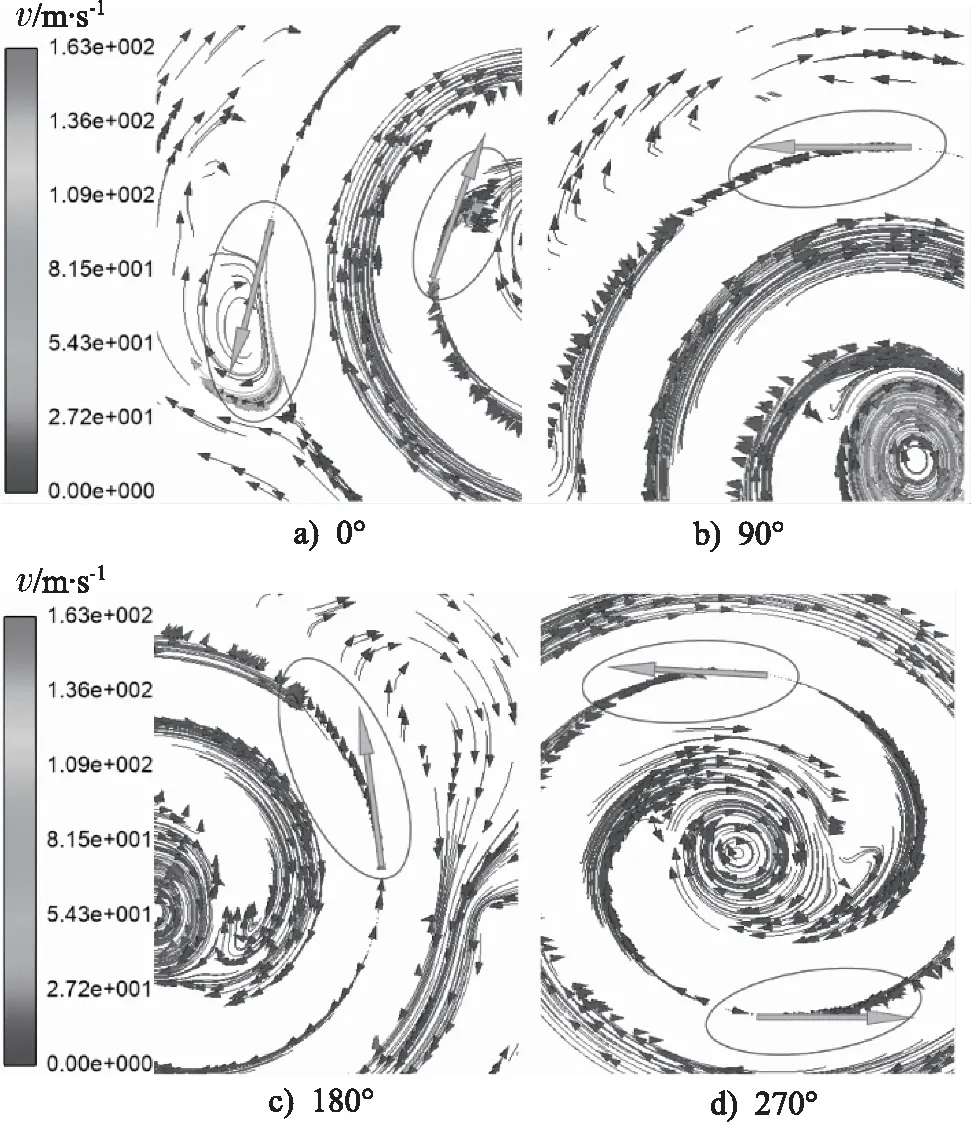

图5为不同转角下啮合点附近的速度矢量图。在高压差的作用下,啮合间隙处均存在明显的回流和高速射流现象。特别是在吸液末期和排液初期,因为压力脉动的存在,其射流现象更为明显,在0° 时最高速度达到了163 m/s,外啮合点附近的高速泄漏流沿静盘壁面运动与周围的液体相互作用而形成涡流,运动方向发生改变。

图5 不同转角的速度矢量图

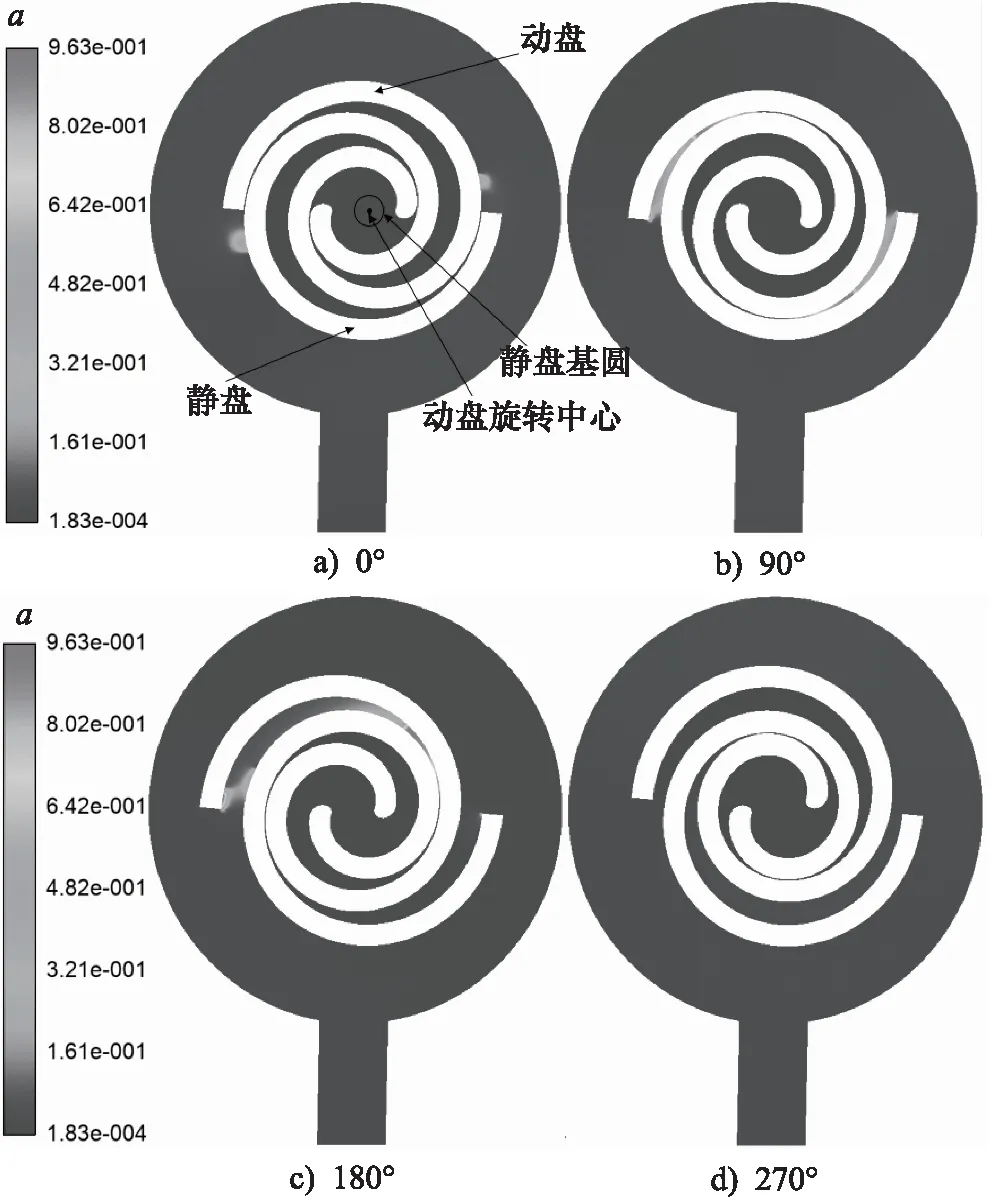

图6是表征空化的气相体积分数云图,α为气相体积分数,从图中可以看出,空化主要发生在啮合间隙处及其泄漏下游区域,因为该区域受高速射流的影响,由伯努利方程知,压力与速度成反比,低压区易导致空化的形成。相比之下,90° 时空化较为严重,因为此时吸液腔开口面积较小加之受高速泄漏流的影响,导致油无法及时吸入,而引起空化。当动盘转至180°时,发现左侧工作腔空化较为严重,这是由进口位置不对称和动盘扰动造成的,左侧工作腔受动盘扰动较为严重,动盘的高速旋转导致其周围流体的速度较大,因此左侧工作腔压力相对较低,更易发生空化。转角为270°时,空化现象相对较弱。

图6 不同转角的气相体积分数云图

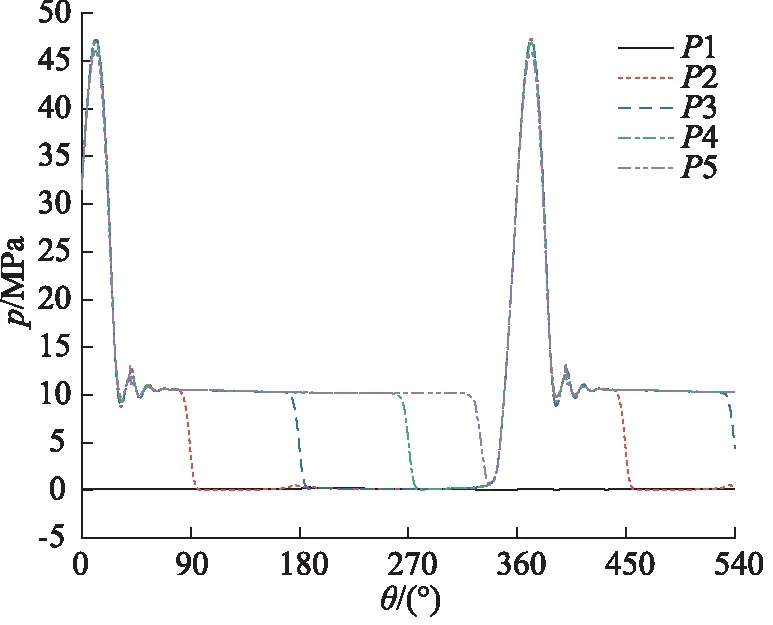

从图7可以看出,工作腔内压力脉动的峰值出现在转角为10° 左右时,此时的最高压力达到了48.2 MPa。因为在排液初期月牙形工作腔与排液腔之间的流通面积很小,使油无法及时排出,而导致其继续被压缩,当啮合点运动至监测点时,其压力迅速从排液压力降至吸液压力。

图7 监测点压力曲线

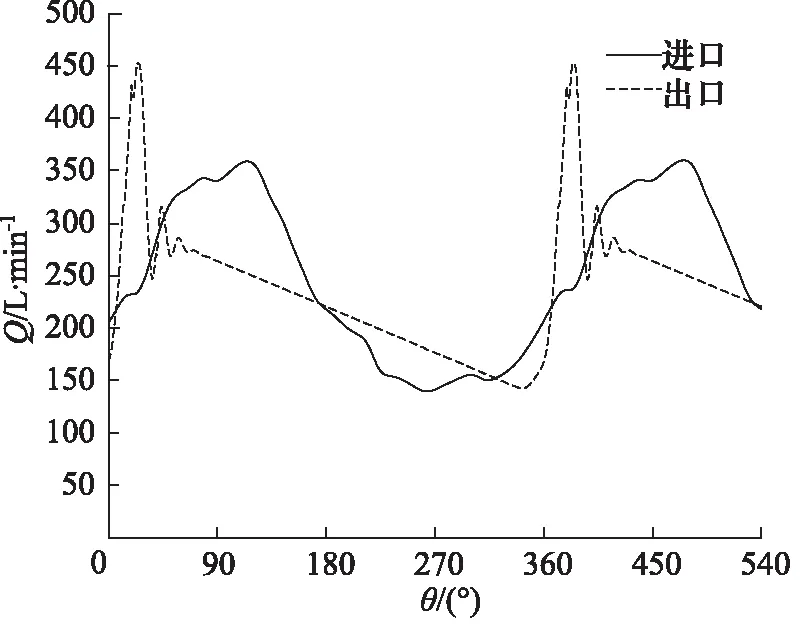

图8为泵的进出口瞬时流量。泵的进出口流量变化不是同步的,特别是进口流量存在较大脉动,主要是因为吸液腔内空化严重,气泡的生成和破灭导致入口流量的脉动。在排液初期,出口的瞬时流量较大,因为此时受到压力脉动的影响。

图8 进出口流量曲线

2.2 不同工况对压力脉动的影响

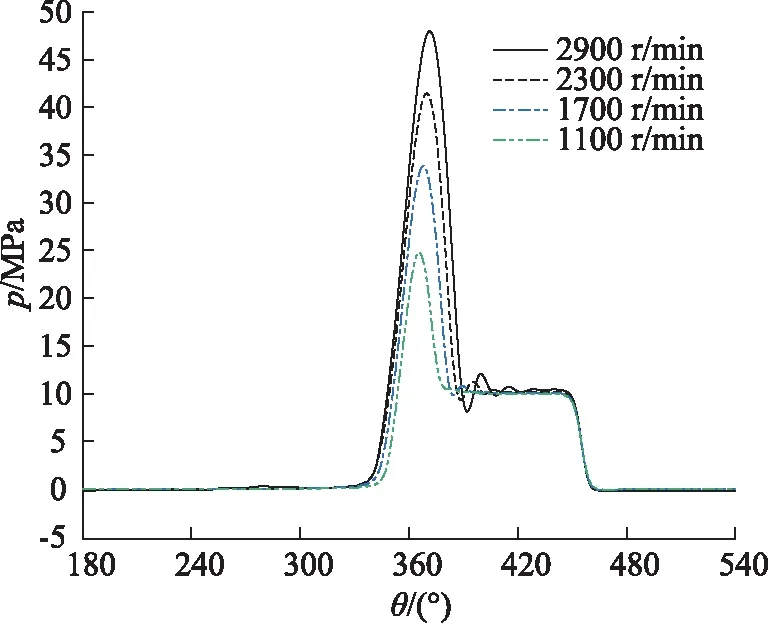

图9为轴向间隙为0.025 mm时不同转速下监测点P2的压力变化曲线。随着转速降低,P2的压力峰值越来越小。因为随着转速降低,涡旋泵工作腔容积随时间的变化率减小,在月牙形工作腔闭合之前的一定转角范围内,其工作腔容积减小的速度较慢,随着压力的升高吐出的油液较多,同时泄漏时间变长,所以压力峰值会有所下降,同时导致泵的容积效率降低,如表2所示。

表2 不同转速下的容积效率

图9 不同转速下P2压力曲线

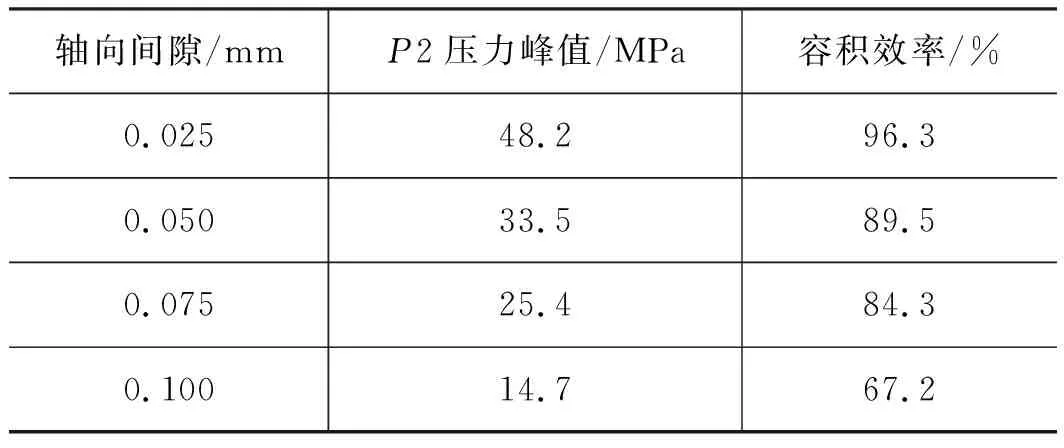

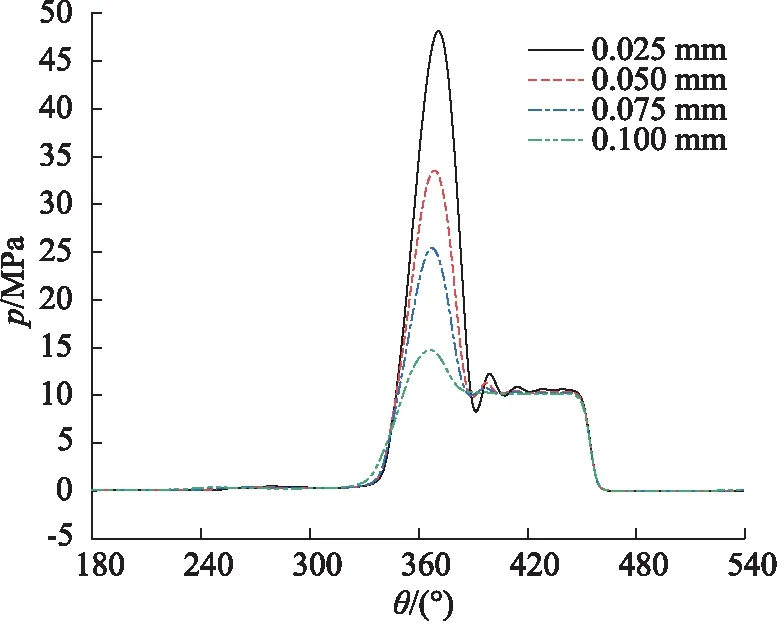

图10是转速为2900 r/min下不同轴向间隙下监测点P2的压力变化曲线,从图中可以看出,随着上下两端轴向间隙的增大,工作腔内的压力波峰有明显改善,因为在压力脉动转角范围内,此时的泄漏线长度较大,加之高压差的作用,通过2个轴向间隙的泄漏量会随之增大,所以工作腔会及时泄压。对液压泵来讲,轴向间隙的大小对泵的容积效率影响较大,表3为不同轴向间隙时涡旋泵的容积效率。

表3 不同轴向间隙下的容积效率

图10 不同轴向间隙下P2压力曲线

3 脉动减小方法

根据涡旋泵工作原理,缩短涡旋型线是一种可行的减小其压力脉动的方法。通过缩短工作型线,让排液过程提前进行,缩短后的型线在压力脉动转角范围内,工作腔与排液腔之间有更大的连通面积,所以液体会及时排出,从而减小压力波峰的大小及范围。

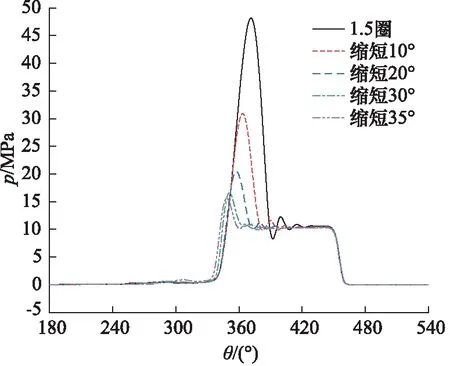

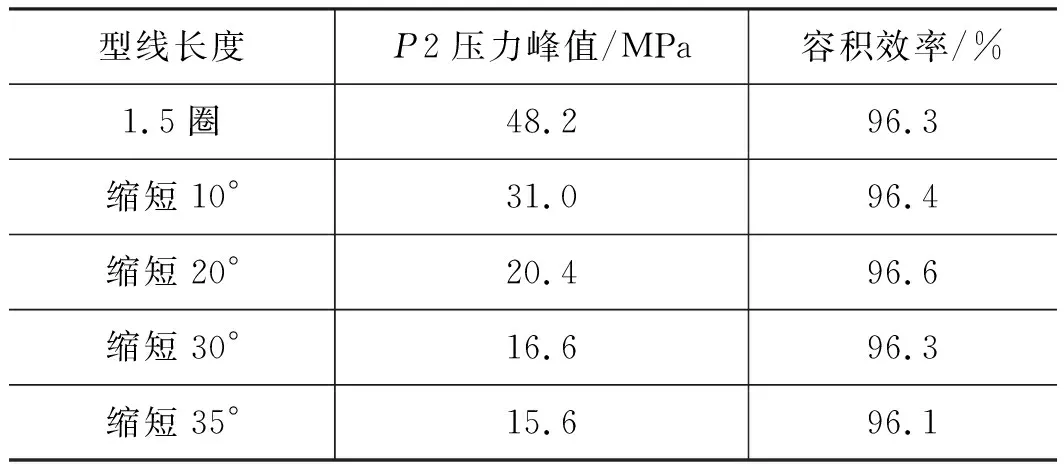

图11给出了在转速为2900 r/min、轴向间隙为0.025 mm下,不同型线长度时监测点P2的压力变化曲线。随着型线的缩短,压力波峰会提前,其峰值明显下降,并且脉动范围越来越小。

图11 不同型线长度下P2压力曲线

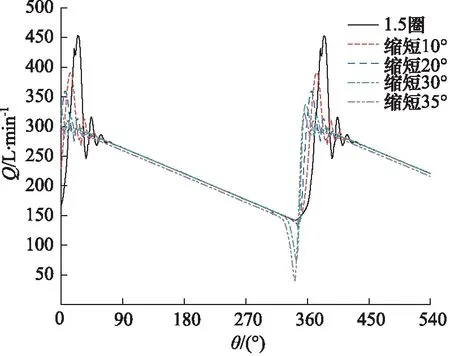

从图12不同型线长度的出口瞬时流量曲线可以看出,随着型线缩短长度的增加,瞬时流量曲线的最小值越来越小,因为此时工作腔内对应的压力越来越小,与排液腔之间的压差随之增大,所以排液腔内的液体回流到工作腔的会越来越多,造成出口流量瞬时值减小。

图12 不同型线长度的出口流量曲线

从表4中发现,型线的缩短并没有导致容积效率的降低,因为即使受回流的影响,但由于转速较高,工作腔内的液体来不及从吸液口泄漏就会排出。如果型线长度过短,则会导致排液腔与吸液腔串通,而引起倒流,此时泵将无法正常工作。

表4 不同型线长度下的容积效率

4 结论

本研究对含有轴向和啮合泄漏间隙的涡旋泵流体域模型进行了三维瞬态模拟,得到了涡旋液压泵整个工作过程的内部流动特性。

动静盘啮合间隙处存在高速射流现象,受其影响在间隙泄漏下游产生大面积的空化;在吸液末期和排液初期工作腔内会产生较高的压力脉动,计算工况下的最高压力达到48.2 MPa,将严重影响泵的稳定性。

通过降低转速、增大轴向间隙会有效改善压力脉动,但会降低泵的容积效率。提出了通过缩短型线削弱压力脉动的方法,并进行了数值验证,在型线缩短35°时,压力波峰降至15.6 MPa,但泵的容积效率仍能维持在96.1%,因此该方案可行。