起落架收放系统动力学仿真

2021-09-16魏亮亮范建博何煜文

魏亮亮,范建博,何煜文

(中航西安飞机工业集团股份有限公司西飞设计院,陕西 西安 710089)

引言

为了减少飞行中的空气阻力,大型飞机一般设置有起落架收放系统,其功能是保证飞机起飞后起落架可靠收起,着陆前起落架可靠放下[1-2]。在起落架收放过程中,液压控制系统驱动起落架机构,使起落架按照一定的轨迹作空间运动。

目前,国内外学者进行的起落架收放系统建模,多侧重于起落架机构或液压控制系统,不能综合考虑起落架负载的不断变化和液压控制系统的实时响应,导致分析结果不准确。文献[3-5]基于ADAMS仿真平台建立了起落架收放的动力学模型,分析了起落架收放过程的力学特征,但由于液压等控制系统压力过于简化,导致输出结果与实际相差较大;文献[6-10]基于AMESim、Flowmaster等流体仿真软件建立了起落架收放液压控制系统模型,分析了液压控制系统参数对起落架收放的影响,但是忽略了起落架收放过程中不断变化的负载,其结果也不准确。文献[2,11-15]将起落架负载与液压控制系统综合起来,建立了联合仿真模型,但是其研究对象为单个起落架和部分液压控制系统,缺少起落架之间的相互作用研究及完整的液压系统的影响特性分析。为了对起落架收放系统进行准确的建模与仿真,以某型机为例,基于新一代3D CAE平台Simcenter 3D中的动力学仿真模块Motion和流体仿真软件AMESim建立了整机状态下,起落架机构和液压控制系统的联合仿真虚拟样机模型,对液压控制系统的压力流量特性、起落架收放机构负载和各起落架间相互作用等方面展开深入研究。

1 起落架收放系统原理

1.1 起落架机构运动原理

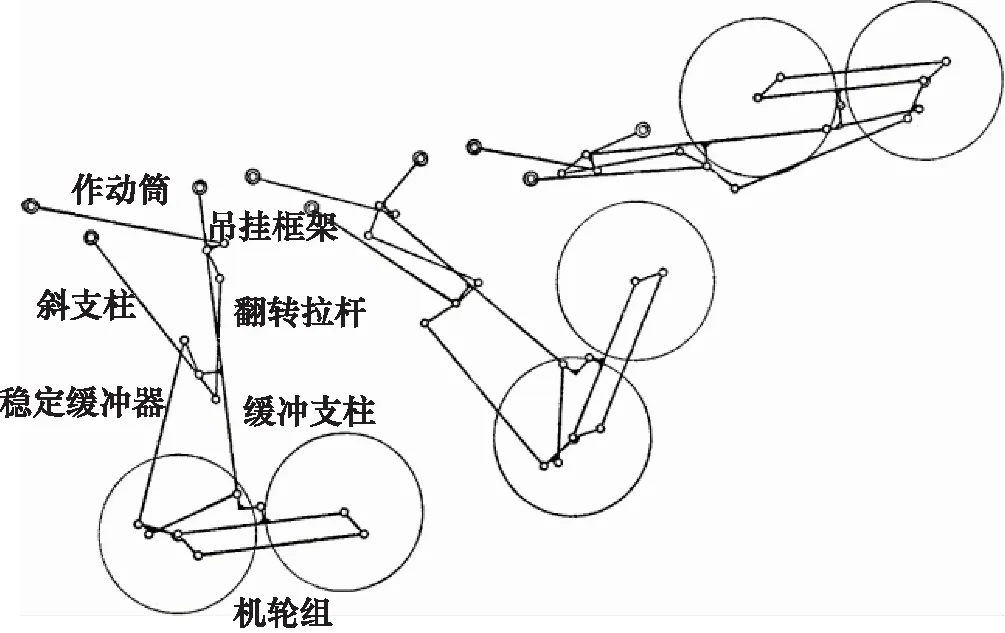

某型机起落架布局为前三点式,前起落架收起时,作动筒的活塞杆伸长,将缓冲支柱跟机轮一起逆时针转动,此时可折斜支柱向内折叠,如图1所示;主起落架收起时,作动筒缩短,从而转动吊挂框架;当转动框架时,斜支柱使缓冲支柱转动并将其压到收起位置上,同时吊挂框架经拉杆和稳定缓冲器转动(翻转)机轮组,如图2所示。前、主起落架放下与收起过程相反。

图1 前起落架收放运动示意图

图2 主起落架收放运动示意图

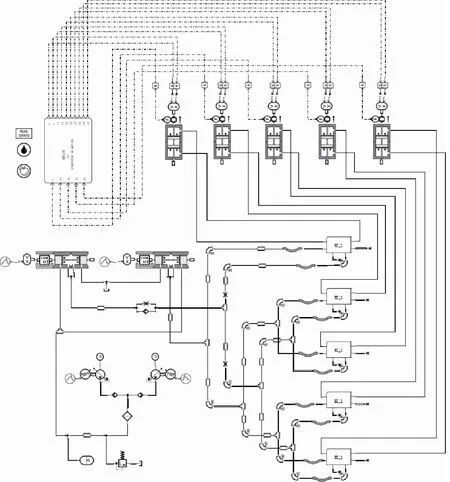

1.2 液压控制系统工作原理

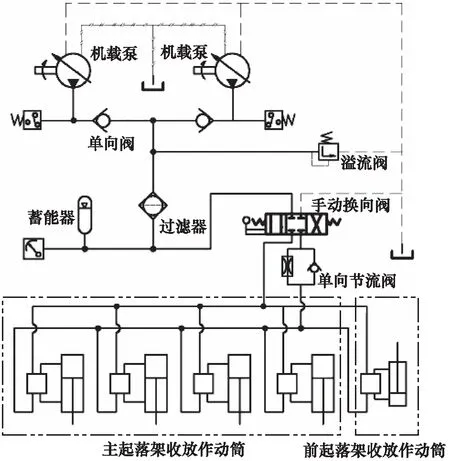

起落架收放液压控制系统如图3所示,系统由2个机载泵供压,设有手动换向阀,控制起落架收放油路。在收、放起落架时,手动控制换向阀到收起、放下位置,压力油进入收放作动筒相应的腔内,驱动作动筒位移,使起落架完成收、放动作,到位后上位锁、下位锁将起落架锁在收起、放下位置(本次研究目标主要是起落架收放过程,将上位锁、下位锁忽略),手动控制换向阀到中位,完成起落架收、放。

图3 液压控制系统原理

在放起落架的回油路上设有节流阀,用于减缓起落架放下速度,防止起落架放下速度过大对机构造成冲击损伤。

1.3 起落架收放系统动力学方程

起落架机构是包含众多运动构件的三维收放机构,利用Lagrange法建立多体动力学方程[16]进行起落架机构建模,选取起落架收放角度作为广义坐标,应用拉格朗日第二类方程建立机构动力学方程:

其中,

(1)

式中,T—— 系统动能

U—— 系统势能

θ—— 起落架收放角度

M—— 广义力矩

TP—— 系统平动动能

TZ—— 系统转动动能

mk—— 构件质量

vxk,vyk,vzk—— 构件的速度矢量

ωxk,ωyk,ωzk—— 第k个构件绕自身主惯性轴的角度矢量

Jxx_k,Jyy_k,Jzz_k—— 构件的主转动惯量

x0k—— 第k个构件在地面坐标系下的重心x坐标

Fy—— 液压作动力

Ff—— 机构摩擦力

d(θ) —— 收放作动筒的作用力臂

Mw—— 气动阻力

1.4 液压控制系统方程

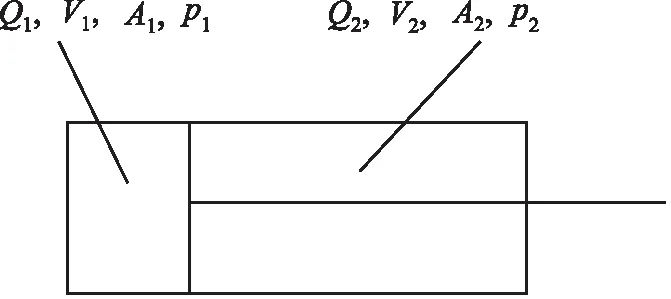

如图4所示,起落架收放作动筒负载的力平衡方程:

图4 收放作动筒原理

F=p1A1-p2A2

(2)

收放作动筒的流量连续性方程:

(3)

(4)

式中,F—— 收放作动筒的负载

p1—— 无杆腔的压力

p2—— 有杆腔的压力

A1—— 无杆腔的面积

A2—— 有杆腔的面积

Q1—— 无杆腔的流量

Q2—— 有杆腔的流量

V1—— 无杆腔的体积

V2—— 有杆腔的体积

βe—— 液压油的体积弹性模量

通过节流孔的流量为:

(5)

式中,Q3—— 节流孔处流量

S—— 孔口几何面积

p3—— 上游压力

p4—— 下游压力

ρ—— 液压油密度

C—— 流量系数

2 起落架收放系统建模

2.1 起落架收放机构动力学模型

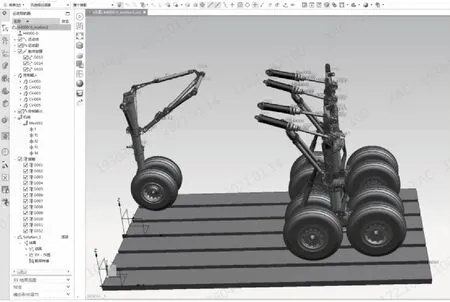

基于动力学仿真软件Simcenter 3D Motion,以现有起落架数字样机为基础,简化起落架机构及锁机构,创建运动体,在各运动体间添加相应的运动副,施加摩擦力、惯性力、接触力和气动载荷等,建立起落架收放机构的动力学模型,如图5所示。

图5 起落架收放机构动力学模型

在起落架收放机构动力学模型中,将起落架收放作动筒活塞的位移和速度信号作为输出变量,将收放作动筒的作动力作为输入变量。在进行仿真运算时,Motion软件将作动筒活塞的位移和速度输出到液压控制系统模型,液压控制系统根据位移和速度参数计算作动筒内的流量;同时收放机构动力学模型接收液压控制系统中作动筒的作动力作为输入,驱动作动筒运动,以实现起落架收放机构和液压控制系统的联合仿真。

2.2 液压控制系统模型

基于流体仿真软件AMESim,简化某型机液压系统,创建换向阀、溢流阀、节流阀等各液压辅件和液压管路并添加参数,创建联合仿真数据交互模块,建立起落架收放液压控制系统仿真模型,如图6所示。

图6 液压控制系统模型

3 起落架收放系统仿真

按表1设置仿真参数,0~1 s手动换向阀处于中位,液压泵为蓄压器充压;1~51 s,控制手动换向阀拨至收起位,收放作动筒收起腔供压,起落架收起;51~100 s控制手动换向阀拨至放下位,收放作动筒放下腔供压,起落架放下。

表1 仿真主要参数

3.1 仿真模型验证

某型机进行了飞行载荷谱测量试验,对起落架的作动筒负载进行了测量,将负载仿真结果与某型飞机实测数据进行对比,如图7、图8所示,两者数值大小和变化趋势基本一致。

图7 右主起落架作动筒负载仿真值

图8 飞行过程右主起落架作动筒负载试验值

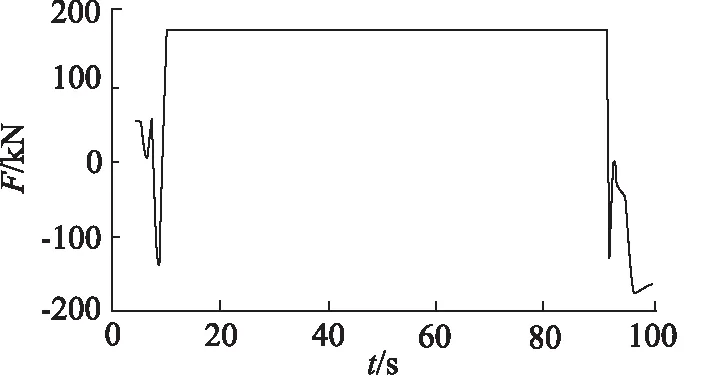

3.2 作动筒负载

作动筒负载曲线如图9所示,收放主起落架所需最大驱动力远大于前起落架;2个主起落架负载存在微小差异,这是2个起落架不完全对称及机构摩擦力不同造成的。起落架放下时,作动筒负载存在反向的过程,这是起落架放下回油管路设置了节流阀,回油压力过高造成的。另外,负载方向变化时存在振荡现象。

图9 作动筒负载曲线

3.3 压力流量特性

起落架收放系统压力流量曲线如图10所示,在起落架收起时,系统压力先降低,在前起落架收起后,开始收主起落架,系统负载变大,系统压力升高,在主起落架收起到位时,系统压力继续升高到最大压力(泵出口压力)。在放下起落架时,系统压力先降低,但此时系统压力波动较大,随后主起落架放下过程系统压力升高,随后前起落架放下,系统压力继续升高,前起落架放下到位后,系统压力升高至最大压力(泵出口压力)。

图10 压力流量曲线

从图10可以看出,泵出口压力与系统压力在起落架收放过程中相差约3 MPa,在起落架收放到位后一致,这是由于泵出口距离系统压力测量传感器较远,系统压降造成。在前起落架收起时,系统达到了最大流量56 L/min,放下时由于起落架放下回油管路节流阀的存在,并未达到最大流量。

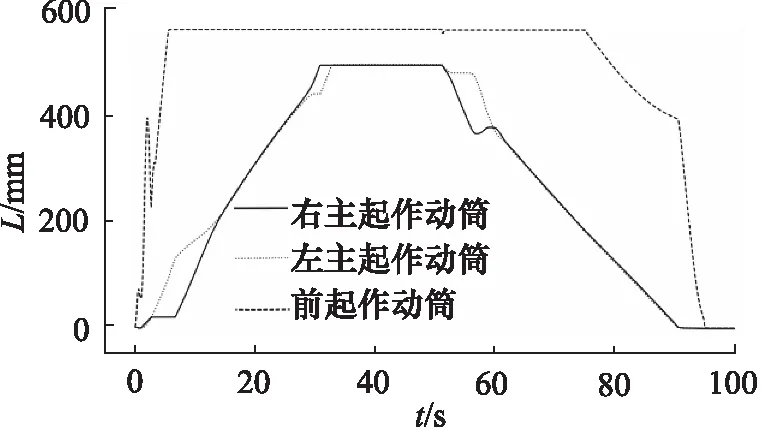

3.4 起落架互相影响分析

作动筒位移曲线如图11所示,在整个起落架收起过程中,由于前起落架重量较小,先收起,随后左、右主起落架收起。在左、右主起落架收起过程中,存在左主起落架“等待”右主起落架的现象,这是起落架收起过程中负载变化与流量分配造成的,与某型机实际收起现象相符;在整个起落架放下过程中,左、右主起落架先放下,随后前起落架放下,这是系统背压较大造成的;在左、右主起落架放下过程中,存在右主起落架较长时间“等待”左主起落架的现象,这是起落架放下过程中负载变化与流量分配造成的,与某型机实际收起现象相符。

图11 作动筒位移曲线

4 结论

(1) 经过试验验证,本仿真方法及结果可作为收放系统设计及深入研究的依据;

(2) 起落架放下初始阶段,作动筒负载与液压驱动力方向不一致,负载方向变化至与液压驱动力方向一致时会出现小幅振荡;

(3) 系统压力与作动筒机构变化趋势相同,系统流量与机构负载变化趋势相反;

(4) 为避免起落架收放过程中相互影响,重量较小的前起落架一般应先于主起落架收起,晚于主起落架放下。