涡轮式膨胀机正交设计及特性分析

2021-09-16虞启辉张旭晓王前程李晓飞

虞启辉,张旭晓,王前程,李晓飞

(内蒙古科技大学 机械工程学院,内蒙古 包头 014010)

引言

膨胀机作为环保的气启动装置,广泛应用于机械、制冷等领域,据报道,8%的机械工业、8%的船舶机械、16%的电力和冶金、30%的石油化工、6%的集中供暖、6%的食品工业、2%的制冷空调、2%医药工业等都使用膨胀机[1]。与电启动装置、液压启动装置相比,气启动装置具有环保、低能耗、操作简单、携带方便等优势[2-4]。其中,作为气启动装置的特殊型式—涡轮式膨胀机,因能够1 s内快速启动并达到6000 r/min高转速等优势,得到了广泛应用。涡轮式膨胀机由动力输出轴、锁紧螺母、主轴、动叶轮、后静压叶轮等零部件组成,并通过叶轮固连在轮盘上,以键连接方式与输出轴连接在一起,向外传递扭矩。启动时,高压气体从储气罐内流出后经减压阀流入涡轮式膨胀机内部,经过拉瓦尔喷嘴减压加速后流入涡轮腔吹动涡轮叶片旋转做功;做功后,工质经后静叶轮上的流道和动叶轮上的流道完成第二级和第三级做功,通过三级做功驱动动叶轮带动主轴旋转,高速旋转的主轴经行星减速器减速,带动动力输出轴向外做功;高速旋转的动力输出轴带动单向器与小齿轮旋转,从而带动与涡轮式膨胀机小齿轮啮合的设备飞轮旋转,实现气压驱动任务;涡轮式膨胀机启动过程中,气体压力势能转化为机械能,并利用行星减速装置减速来增大扭矩,残余气体通过尾端排气口流出。三级冲击做功过程,第一级为轴流式冲击、第二和第三级为径流式冲击。通过三级的冲击做功,提高了能量利用效率[5-8]。

国内外学者利用理论模拟和试验等方式对气体状态、叶轮转速对涡轮式膨胀机性能进行研究。苑善通[9]分析了随着进气温度的增大可显著提高涡轮式膨胀机的输出性能;ANANDA等[10]研究了当膨胀机处于750 r/min最佳转速时,其样机总膨胀效率最高可达41.9%;李晓明等[11]研究结果显示,随着入口温度由5 K逐渐增大至约25 K时,膨胀机效率先增大后降低(75%~80%~68%);邵龙[12]利用Fluent仿真的方法得到当膨胀机的最高转速达到54850 r/min时,其最大功率为3.041 kW,效率达到83.6%;唐小庆[13]基于数值模拟,得出提高膨胀机的进气压力是提升其效率的最优选择。

然而,上述研究影响因素分析不够全面、未量化评价各因素与涡轮式膨胀机输出指标相关性。并且,在实际启动过程时,涡轮式膨胀机的输出指标是由多因素共同决定的结果,目前有关涡轮式膨胀机设计方法、参数间耦合研究较少,参数设定依赖主观经验。因此,为探究各参数间对涡轮式膨胀机性能影响,本研究基于正交试验,以涡轮式膨胀机输出功率、扭矩为性能指标,分析进气压力、进气温度和转速等设计参数对涡轮式膨胀机性能影响程度,并找出最优参数组合。

1 寻优问题分析

1.1 性能指标和设计参数的选定

涡轮式膨胀机作为一种旋转驱动装置,其在实际应用中最关键的性能指标为功率N1(kW)和扭矩T(N·m)。性能指标计算公式分别为[14]:

(1)

式中,p—— 施加在涡轮上的平均压强

A—— 涡轮叶片受气体冲击的曲面面积

F—— 施加在涡轮上的平均压力

(2)

式中,rm—— 涡轮叶片平均半径

n—— 涡轮转速

T—— 涡轮式膨胀机旋转扭矩

N1—— 涡轮式膨胀机输出功率

整理得:

(3)

1.2 问题分析

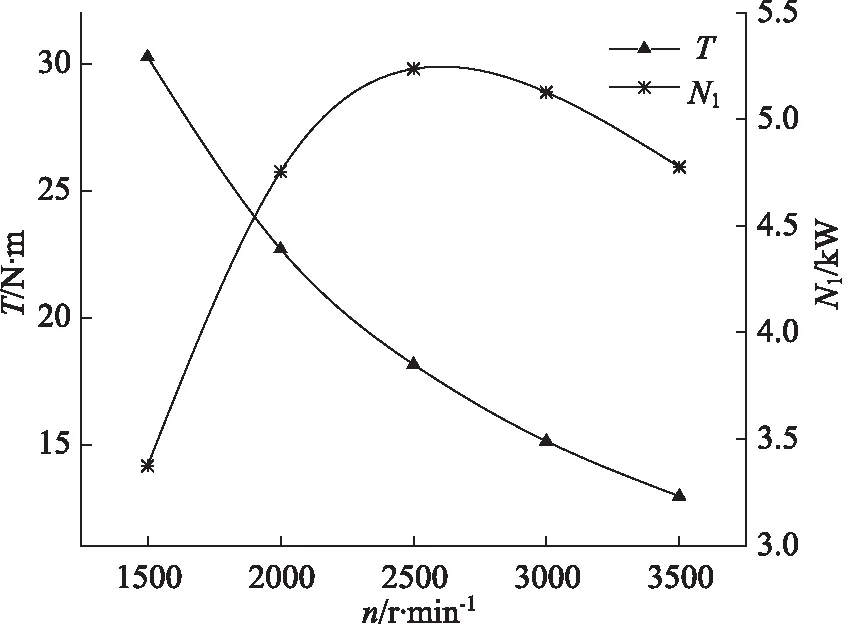

随着涡轮式膨胀机性能目标的不同,其与相同参数的关系曲线存在不相关或对立的问题。例如功率、扭矩与转速变化曲线[14],如图1所示,功率N1、扭矩T与同一转速n存在对立现象,因此调节转速n不能使功率N1、扭矩T同时达到最大,该问题会随着性能目标以及设计参数数量的增多会愈加复杂。

图1 T,N1与n关系曲线

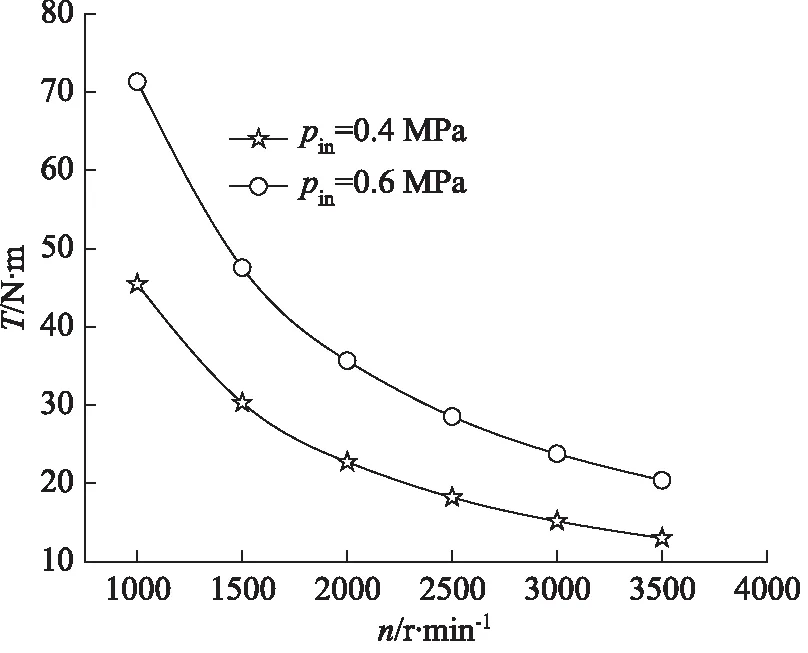

除上述问题外,还存在设计参数间耦合对性能目标影响的优化问题。如图2[14]所示,扭矩T与转速n的关系曲线最大值与最小值位置会随着进气压力pin的变化发生移动,因此转速n的设计需要考虑进气压力pin取值,反之亦然。

图2 参数耦合对T最优化的影响

通过以上分析可知:涡轮式膨胀机设计参数对性能目标的影响具有交互性,仅考虑单个设计参数不足以使涡轮式膨胀机多性能目标通过达到最优,因此要获得较优的综合性能,需要覆盖所有影响因素的排列组合。

2 正交参数设计方案

若解决涡轮式膨胀机参数耦合等问题,需要考虑涡轮式膨胀机全部设计参数组合,若对其全部设计参数组合进行完全实验,规模庞大,将十分困难。为此,引入正交设计试验法,进行参数转速n、进气压力pin、进气温度Tin关于涡轮式膨胀机输出功率N1、扭矩T的敏感性研究,以区分各设计参数的影响大小,为下一步涡轮式膨胀机多设计参数变量优化工作起到了很好的指导作用[15-20]。

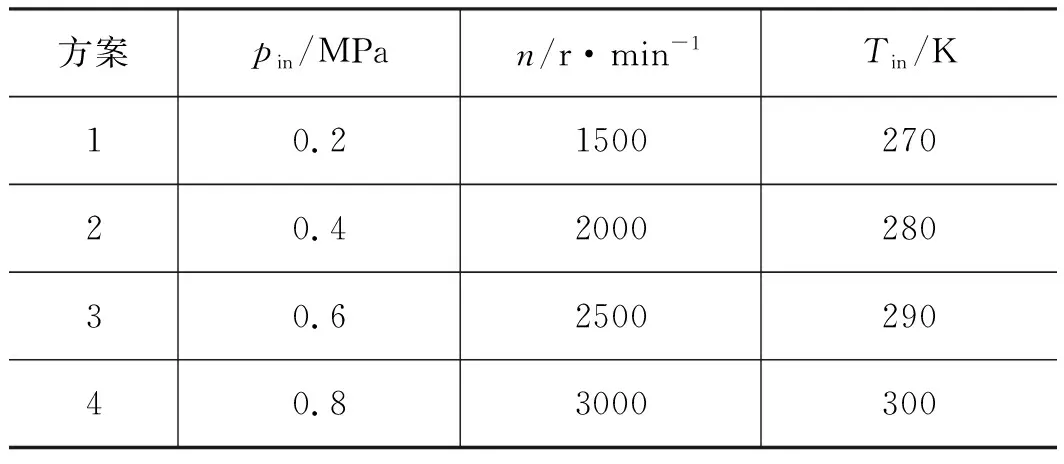

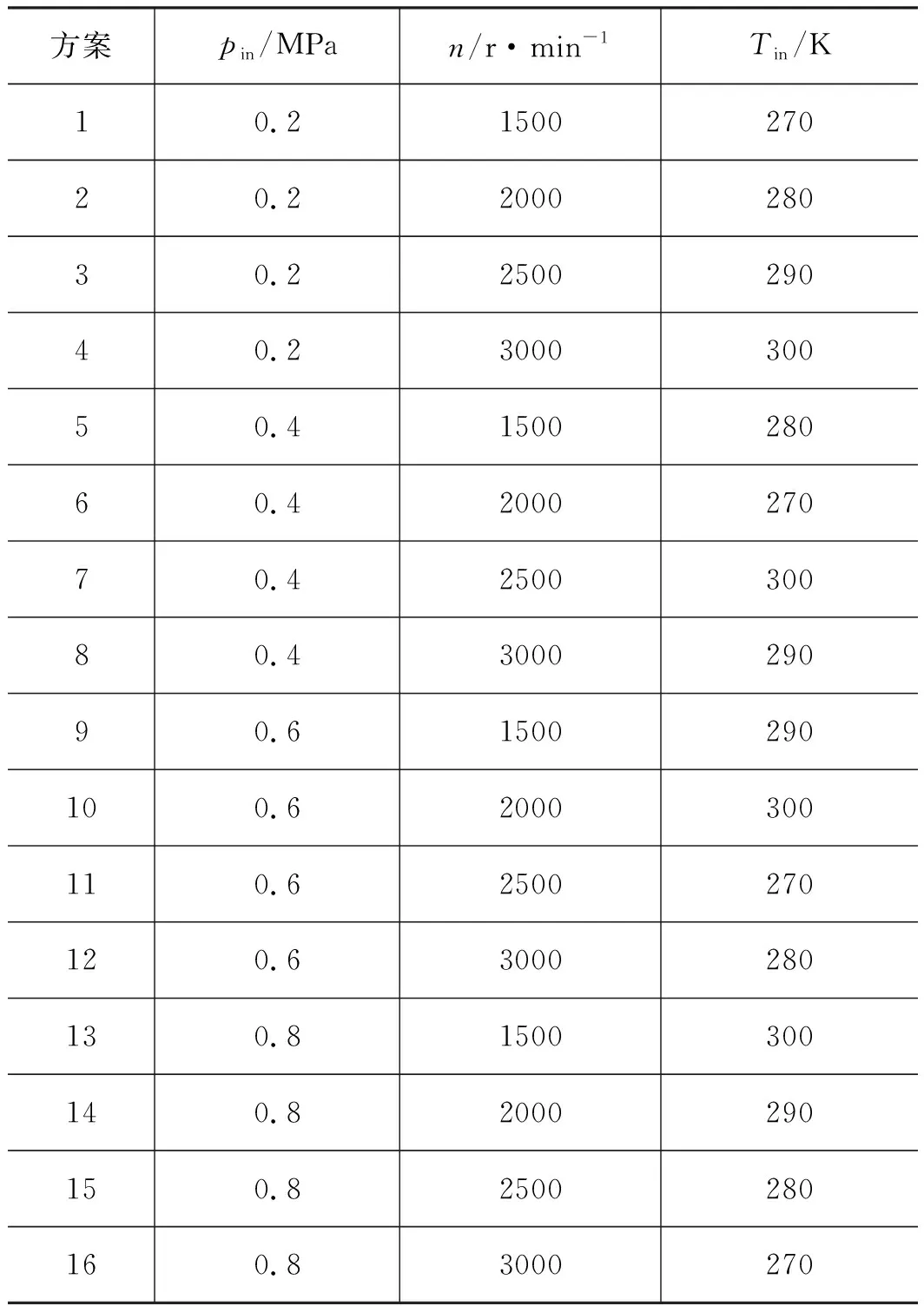

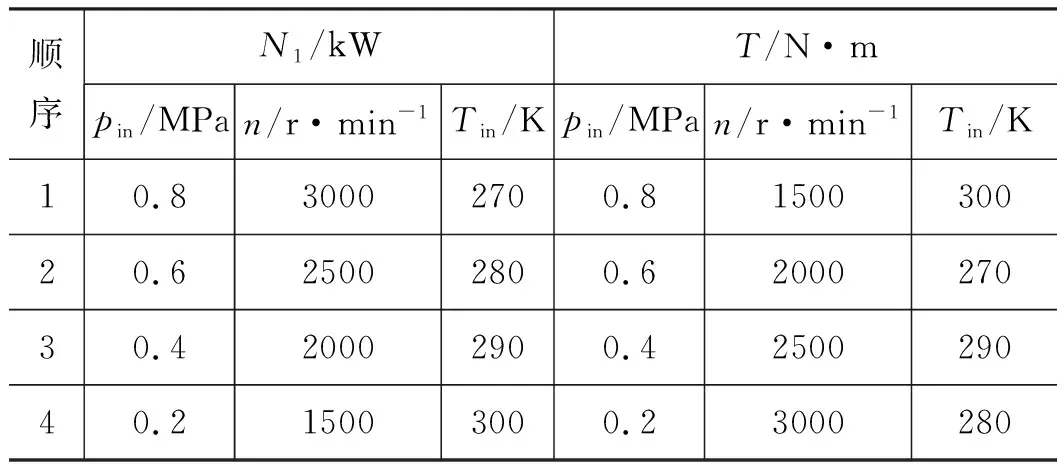

试验共设3个设计参数,每个设计参数4个水平,采用L16(34)正交表进行正交设计,仅16次试验即可完成涡轮式膨胀机全部分析过程。各设计参数水平及涡轮式膨胀机参数正交表,如表1、表2所示。

表1 设计参数水平表

表2 涡轮式膨胀机参数正交试验方案

3 涡轮式膨胀机流场仿真及其因素分析

3.1 CFD仿真模型建立

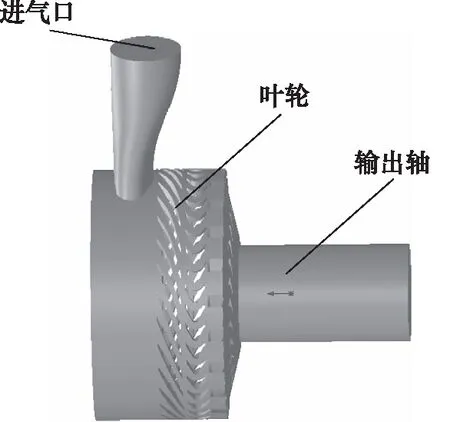

首先利用SolidWorks对某款涡轮式膨胀机完成1∶1三维造型,并借助NX10.0添加流体镶嵌结构与涡轮结构进行布尔运算,建立如图3所示涡轮式膨胀机内部流道的气体流场模型; 导入ANSYS ICEM CFD软件对流场模型计算域完成网格划分并检查网格质量;

图3 涡轮式膨胀机内部流道模型

根据表2,设定计算区域的边界条件:采用气体压力为边界条件,设定进气压力分别为0.2,0.4,0.6,0.8 MPa,入口温度分别取值270,280,290,300 K,空气出口采用固定流出口边界条件,即出口静压0.1 MPa,根据实际情况,对叶轮施加1500,2000,2500,3000 r·min-1不同转速;最后运用Fluent软件进行仿真模拟。

3.2 网格无关性验证

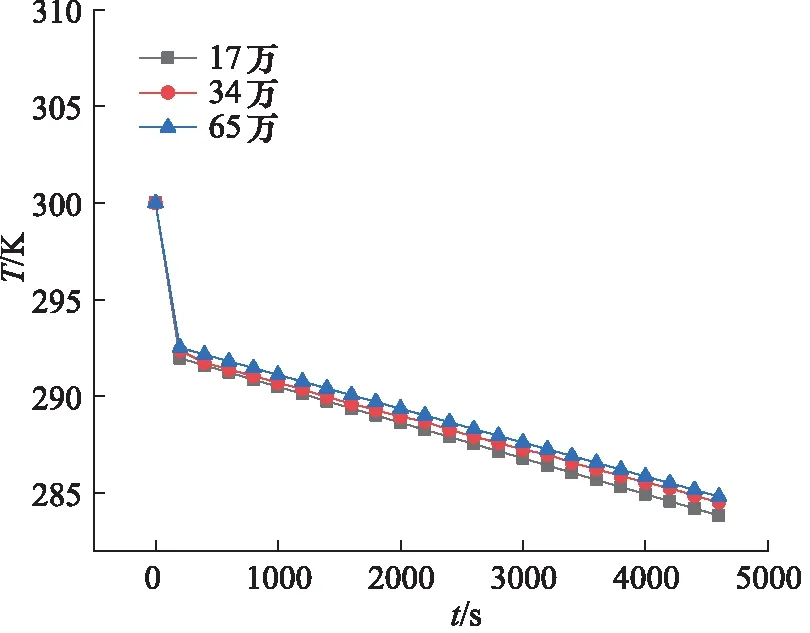

对于涡轮式膨胀机此类内部气体动态模拟,需要考虑所划分网格数量与仿真结果之间的无关联性。

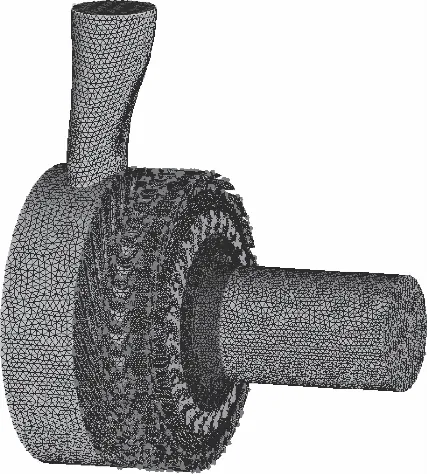

本研究模拟采用四面体网格单元,并绘制3套网格,数量分别为17万、34万、65万,以涡轮式膨胀机内部温度(初始进气温度300 K)为研究对象,得到该因素在3套网格下的时间变化曲线,如图4所示,涡轮式膨胀机分别在3套网格下的计算结果吻合较好。由于数值仿真过程中网格质量对计算结果影响很大,网格数量越多计算量就越大,计算时间越长,网格数量少会导致计算结果不准确,所以为节省计算时间且保证计算结果精度,本研究采用收敛精度0.2%、34万网格进行仿真模拟,涡轮式膨胀机CFD仿真模型,如图5所示。

图4 涡轮式膨胀机网格无关性验证

图5 涡轮式膨胀机CFD仿真模型

3.3 仿真模拟

本研究中使用稳态模拟方法模拟涡轮式膨胀机的内部流场,由于该涡轮式膨胀机内部涡轮为冲动式,反作用度可忽略不计,即流道内具有极小的逆压梯度,因此选用Standardk-ε湍流流场模型且工作介质为理想化气体,壁面无热量交换、无滑移。求解器采用高精度、高阶求解方式计算,以时间为尺度,当收敛残差小于104时,迭代103次,完成内部流场仿真。根据涡轮式膨胀机的工作原理可知,高压工质气体从拉瓦尔喷嘴进气沿着涡轮流道呈轴向流动,流动过程中气体持续推动一、二、三级涡轮旋转做功,将能量通过涡轮传递给主轴输出,而气体的内能与动能则不断减少,因此可通过气体的流速、压强、温度3个方面对涡轮式膨胀机内部流场进行分析。

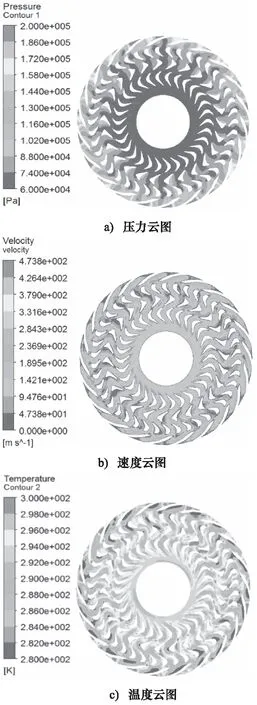

以方案1(进气压力0.2 MPa、进气温度270 K、转速1500 r/min)CFD仿真模型流场的压力、速度、温度分布云图为例,如图6所示,分析气体在涡轮式膨胀机内部流动状态:

图6 部分内部气体流动云图

(1) 由图6a压力云图可知,气体在一级涡轮处具有较大的压力,约0.2 MPa,但随着在涡轮流道的流动,压力逐渐降低,直至到出口处压力与外界压力几乎持平,即0.1 MPa;

(2) 由图6b速度云图可知,气体在进气拉瓦尔喷嘴流道中经过膨胀减压加速后的流入一级涡轮速度极快,接近486.25 m/s,但随着气体通过后续二、三级涡轮的流道并不断做功,使得自身能量持续降低,气体速度逐渐下降,导致第三级涡轮出口气体流速低至约51 m/s;

(3) 由图6c温度云图可知,因为气体的膨胀是个吸热过程,叶轮流场温度虽有300~280 K下降趋势,但是涡轮中没有反作用力,即气体在涡轮中膨胀现象较少,因此温度趋于稳定。

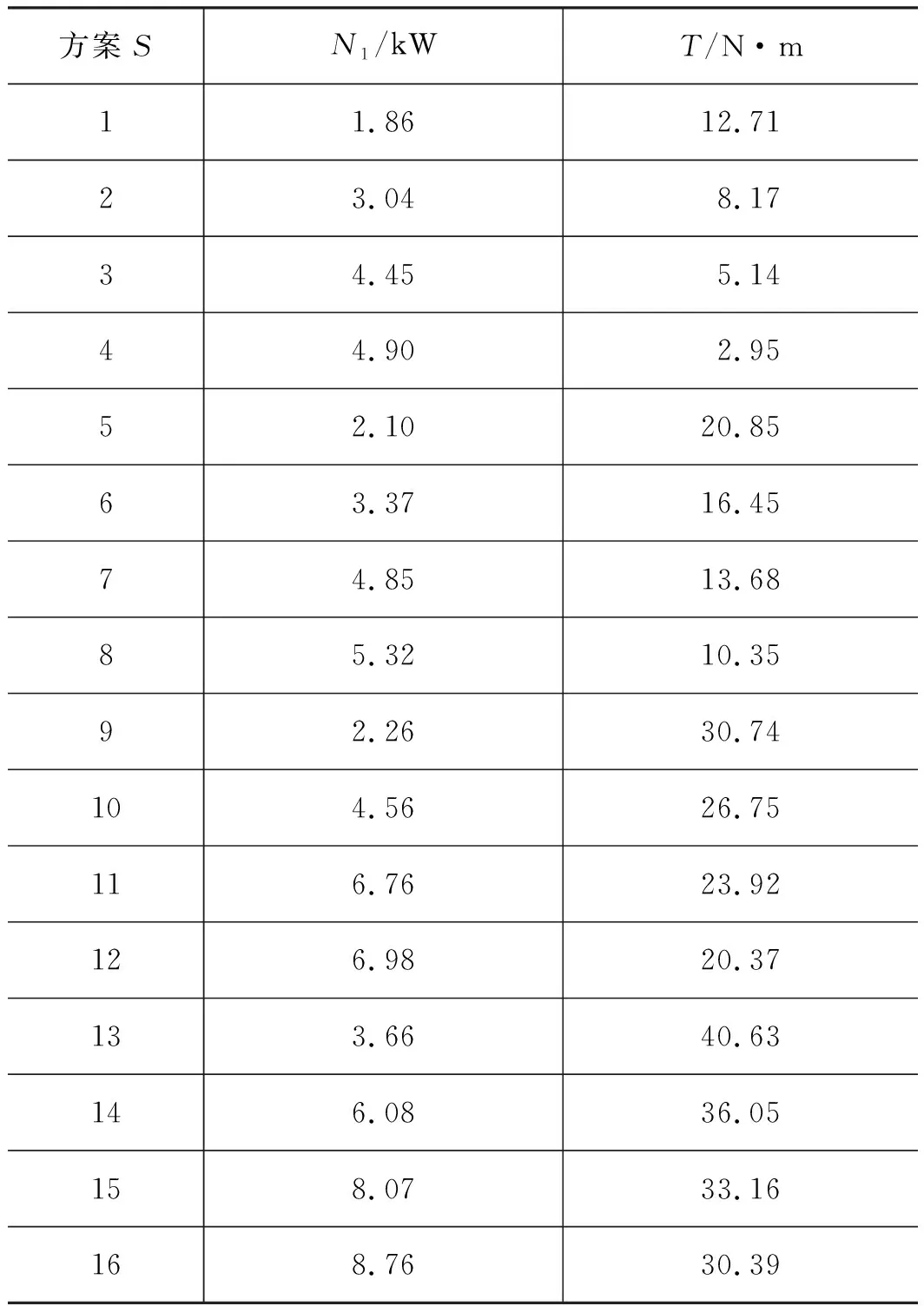

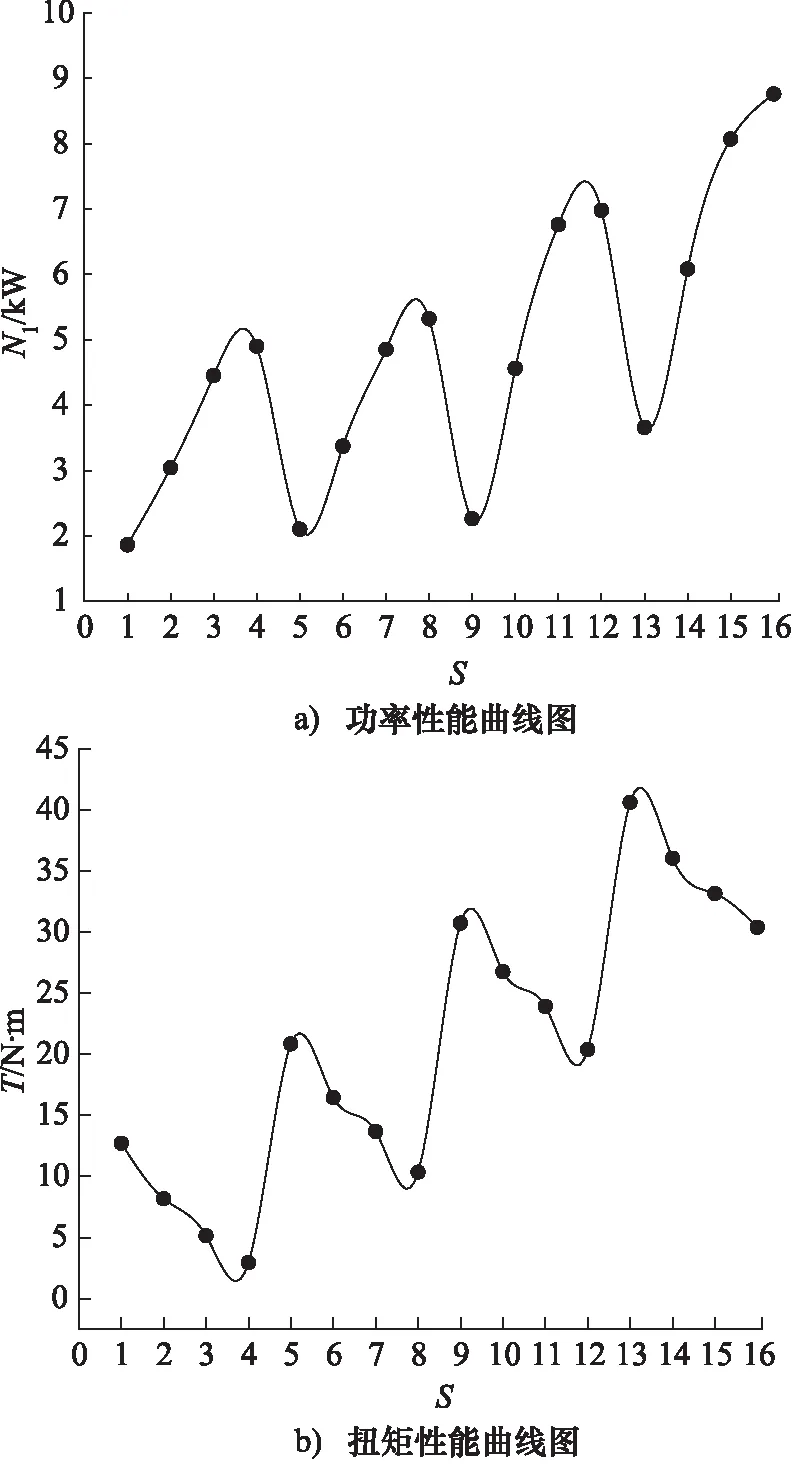

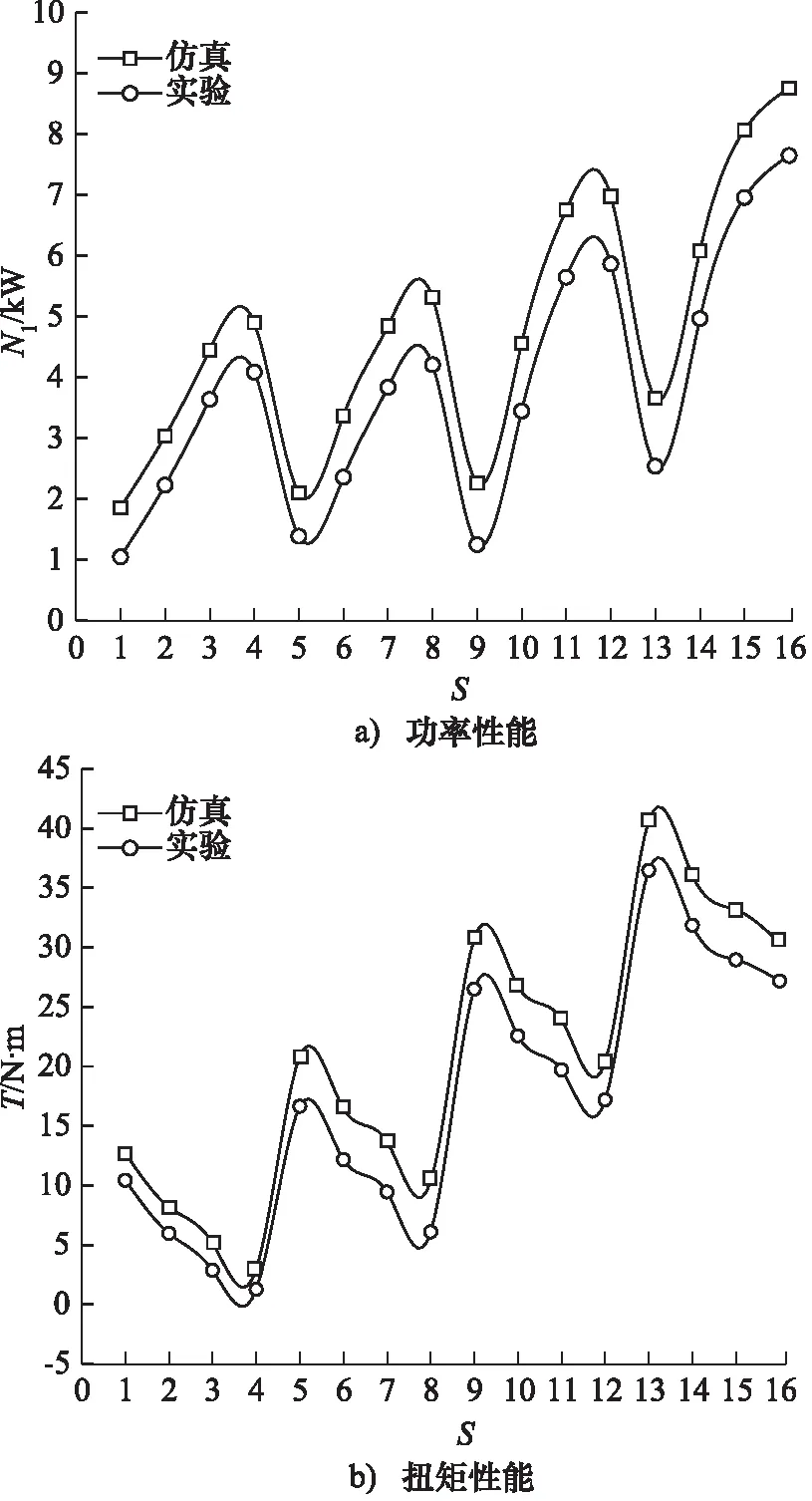

基于正交表2,仿真分析16组方案的涡轮式膨胀机内部涡轮流场,并计算涡轮上被气体冲击某一曲面的平均压强值,带入式(1)~式(3),得到16组方案下输出功率N1、扭矩T值,如表3和图7所示。

表3 涡轮式膨胀机流场仿真分析数据

图7 各方案输出CFD仿真曲线

仿真结果可以看出,涡轮式膨胀机的输出功率、扭矩随着不同方案进气压力的增大逐渐增大,且当进气压力为恒定值时,扭矩与转速呈负相关。分析不同性能目标,对于功率性能目标,方案16结果最优,即压力0.8 MPa、转速3000 r·min-1、温度270 K;对于扭矩性能目标,方案13结果最优,即压力0.8 MPa、转速1500 r·min-1、温度300 K。

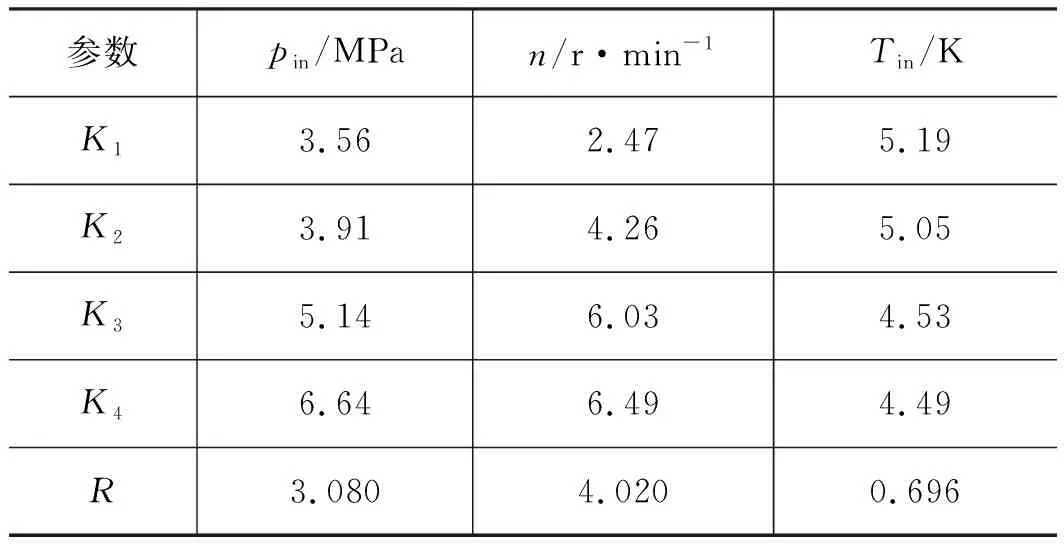

3.4 影响因素分析

为了明确各设计参数对涡轮式膨胀机性能指标的独立影响程度,根据表3所得结果,借助SPSS统计分析软件对16组正交试验结果进行极差分析。极差分析法能够估算试验误差的范围,通过将多目标转换成单指标,并计算出各设计参数对性能目标敏感程度的量化结果,是分析正交试验结果的一种常用方法。通常,正交试验结果每列的极差值R存有差异,该数值主要反映设计参数在其设定取值范围内对试验性能目标影响的变化幅度。因此,可根据极差值R的大小来判断各设计参数对涡轮式膨胀机性能目标的影响程度进行主次排序,R值越大,表示该设计参数的水平变化对涡轮式膨胀机性能目标影响越大,反之如果越小,该设计参数就对涡轮式膨胀机性能指标越不重要。根据相应计算,计算结果见表4、表5。其中,极差R的计算公式如下:

表4 以输出功率作为性能指标的极差分析

表5 以输出扭矩作为性能指标的极差分析

R=max{Kij}-min{Kij}

(4)

式中,R—— 极差

i—— 水平数

j—— 因素数

Kij—— 因素j在水平i下各项目结果的方差值

通过分析计算结果发现,各列的极差值不等,充分说明本研究所选的设计参数的水平变化对涡轮式膨胀机性能指标的影响程度不同。由表4的计算结果可知,转速的极差值最大,为4.02,说明转速对涡轮式膨胀机输出功率的影响程度最大;进气温度的极差值最小,为0.696,说明进气温度对涡轮式膨胀机输出功率的影响最小,因此各设计参数对涡轮式膨胀机输出功率影响程度的顺序依次为:n>pin>Tin,此时最佳设计参数组合为0.8 MPa,3000 r·min-1,270 K;同理分析表5可得出各设计参数对涡轮式膨胀机输出扭矩影响程度的顺序依次为:pin>n>Tin,此时最佳设计参数组合为0.8 MPa,1500 r·min-1,300 K。

如表6所示,为了使分析结果清晰明确,按照方差K数值大小自上而下排列。不难发现,对于涡轮式膨胀机的输出功率、扭矩性能目标,进气压力的影响顺序相同,依次为0.8,0.6,0.4,0.2 MPa,因此可以直接选定0.8 MPa为进气压力的最优参数水平值。但转速、进气温度的影响顺序不同,因此需要调控上述两设计参数在某一范围内变化时,使涡轮式膨胀机的各性能目标同时最优,综合分析结果,本研究选定3000,2500,2000,1500 r/min的平均值,300,290,280,270 K的平均值,即2250 r/min,285 K为两设计参数最优水平值,即涡轮式膨胀机最佳的设计参数组合为:进气压力0.8 MPa、转速2250 r/min、进气温度285 K,输出功率和扭矩同时达到最优,分别为8.94 kW, 45.05 N·m。

表6 因素对性能影响的主次顺序

4 实验验证

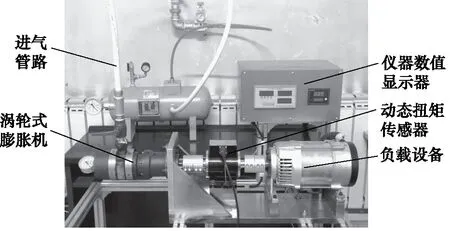

为验证仿真结果的准确性,设计了一套涡轮式膨胀机输出功率、扭矩测试平台,并基于所设计的正交表2,进行实验研究。

实验测试平台、实验与仿真结果对比如图8、图9所示。结果显示,当涡轮式膨胀机在压力0.8 MPa、转速3000 r·min-1、温度270 K条件时,其输出功率最大,约7.65 kW;当涡轮式膨胀机在压力0.8 MPa、转速1500 r·min-1、温度300 K条件时,其输出扭矩最大,约36.47 N·m;当涡轮式膨胀机在压力0.8 MPa、转速2000~2500 r·min-1、进气温度280~290 K条件时,输出功率和扭矩同时处于最优范围,分别为7.84~8.94 kW,38.79~40.05 N·m。同时从图8还能够分析出,涡轮式膨胀机具有一定调速范围(1500~3000 r·min-1)且对负载扭矩具有广泛适应性。实验与仿真最大输出功率、扭矩偏差分别为1.11 kW,4.16 N·m,仿真模拟和实验结果基本一致,验证了涡轮式膨胀机正交设计方法及仿真模拟的准确性。

图8 涡轮式膨胀机实验平台

图9 各方案仿真与实验对比图

5 结论

基于正交试验设计、Fluent仿真及SPSS数值分析,对影响涡轮式膨胀机输出功率、扭矩的关键设计参数进行了分析并完成实验验证。本研究范围内的结果表明以下方面内容:

(1) 对输出功率的影响顺序为n>pin>Tin,最优因素方案为0.8 MPa,3000 r·min-1,270 K;

(2) 对扭矩的影响顺序为pin>n>Tin,最优因素方案为0.8 MPa,1500 r·min-1,300 K;

(3) 为使涡轮式膨胀机的各性能指标同时最优,选定进气压力0.8 MPa、转速2250 r/min、进气温度285 K为最佳方案组合,并完成实验验证。

本研究基于Fluent数值模拟的正交试验设计方法,为涡轮式膨胀机有效提高其性能提供一种新的思路和参考。