喷嘴挡板式压电气动微阀阀口密封宽度对流场特性影响的分析

2021-09-16任建颖王金林陈开窍

任建颖,王金林,3,闵 为,杨 漫,陈开窍

(1.兰州理工大学 能源与动力工程学院,甘肃 兰州 730050; 2.甘肃省流体机械及系统重点实验室,甘肃 兰州 730050; 3.清华大学 航天航空学院, 北京 100084)

引言

压电式气动微阀以压电陶瓷为驱动器,具有体积小、响应快、功耗低的特点。随着各领域先进技术的相互融合,压电微阀在临床医疗、生物医药、航空航天等精密控制领域的应用越来越广泛[1-3]。

在气动技术中,流量阀阀口结构形式多样,包括滑阀、锥阀、喷嘴挡板阀、平板阀等,其中喷嘴挡板式结构最为常用。喷嘴的关键结构参数对阀口气体的流动特性影响很大,是进行喷嘴挡板阀基础理论研究和开发设计的关注重点。众多学者采用数值模拟方法对喷嘴挡板阀阀口的流动特性进行了大量研究分析。师伟伟[4]对双喷嘴挡板电液伺服阀进行了仿真研究,得到滑阀内部流场分布图及阀芯受到的液动力,并分析了液动力和黏性摩擦力对伺服阀的影响。陈良华等[5-6]对双喷嘴挡板阀的喷嘴在不同结构参数组合下的流场进行了计算,并分析了阀口的压力特性、速度特性和流量特性。吴凤民等[7]采用CFD流体动力学方法对单喷嘴挡板阀处的流场进行了仿真分析,研究了温度对阀内流场的影响,为喷嘴挡板阀的设计和性能预测提供了参考。孙春耕等[8]利用Fluent仿真软件对水压双喷嘴挡板阀的内部流场进行了仿真模拟,结果表明,在喷嘴挡板处压力降到了较小值,产生了较大的能量损失,且此处气泡的发生程度与低压区的范围和压力分布有关。

流量特性是指阀口两端压差和有效过流面积与阀口流量之间的关系,是流量阀最重要的技术性能参数。采用不同方法开展流量特性的研究,是进行流量阀研发和特性分析的重要内容。李松晶等[9]提出了一种可用于微流控气动技术的电磁致动微阀,并对其在不同阀口开度下的流场特性进行了仿真分析。郭威[10]仿真分析了结构参数变化时伺服阀前置放大器的流场特性,并与理论结果作了对比分析,研究表明供油压力一定,减小喷嘴凸缘的厚度,可提升放大器的过流能力。吴正江[11]对水压喷嘴挡板阀阀口的压力-流量特性进行了试验研究,得出喷嘴-挡板阀阀口的流量系数与喷孔直径、喷嘴平台直径以及喷嘴挡板间隙有关。PAN等[12]对一种具有环形边界的主动控制微阀进行了建模和实验,分析了驱动电压和结构参数对流量特性的影响,并认为该阀具有对流体的开/关切换和连续控制能力。NELSIMAR等[13]设计制作了一种用于精确流量控制的微阀阵列器件,并采用连续流模型,准确预测了微阀膜片柔度对流量的影响,并认为该器件还可在较大的工作流量范围内实现线性流量控制。FAZAL等[14]对一种新型气动微阀结构的特性进行了研究,结果表明,该阀在0.4 MPa的压差下,最小流量为4 mL/min,最大流量为220 mL/min,并且可满足高质量化学分析的需求。

综上所述,数值计算是进行阀类元件特性分析的重要手段;不同的喷嘴结构参数,对喷嘴挡板阀的性能和流量特性有重要影响。本研究在气-电融合的工程背景下,针对一种以压电陶瓷为驱动器,以气体为工作介质的喷嘴挡板式压电微阀结构,采用数值模拟方法,研究不同喷嘴端面密封宽度对微阀阀口流动特性和流量-压力系数的影响。

1 结构及工作原理

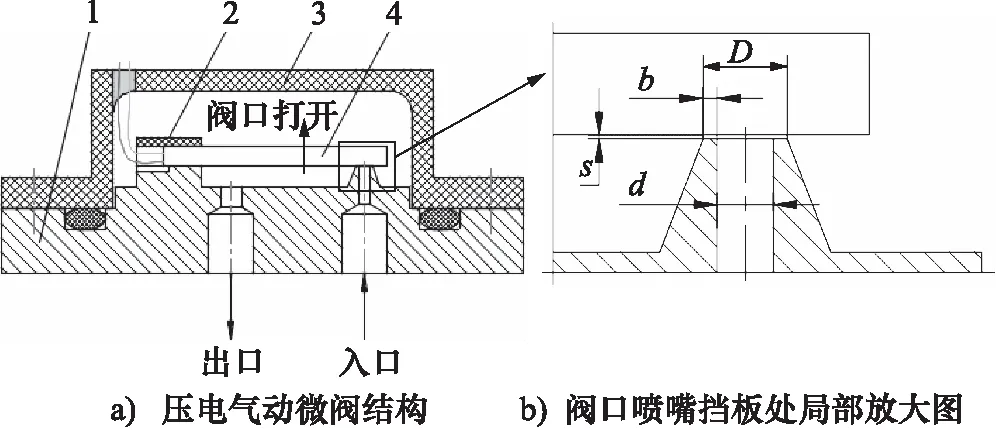

图1给出了喷嘴挡板式压电气动微阀样机的结构示意图。阀座1布置有气体入口和出口,且安装密封圈后与阀盖3用螺钉联接。压电驱动器4下表面黏贴50 μm厚度的PDMS薄膜,且由压板2固定在阀座1上。通过调整压板2的预紧力,使得压电驱动器4自由端向下压紧在喷嘴端面上,实现阀口常闭功能的密封性[15-16]。

1.阀座 2.压板 3.阀盖 4.压电驱动器图1 压电气动微阀结构示意图

压电驱动器通正向驱动电压,在逆压电效应下,其自由端向上弯曲变形,阀口打开。压力气体先后经微阀入口和阀口喷嘴挡板处流入阀腔,然后经微阀出口流出阀腔进入工作系统。由逆压电效应可得,驱动电压与压电驱动器自由端的变形位移呈线性关系。通过调节驱动电压的大小,可实现压电驱动器自由端不同的向上变形位移即阀口开度线性改变,进而实现压电气动微阀出口流量的连续性调节。当压电驱动器断电时,其自由端又恢复到初始状态,阀口关闭。上述过程实现了压电气动微阀的开关和比例调节功能。

2 计算模型

2.1 流体域模型

图1b为压电气动微阀阀口喷嘴挡板处局部放大图。保持d=1 mm,s=38.6 μm不变,改变D和b的尺寸,其相应的10种计算模型如表1所示,不考虑PDMS薄膜的弹性变形和压电驱动器的挠性变形,喷嘴与挡板之间的阀口开度按平行缝隙处理。采用CAD软件对模型简化处理,并利用布尔运算得到其相应的流体计算域,流体域模型半剖图,如图2所示。

表1 D和b数值 mm

图2 模型10的流体域模型半剖图

2.2 网格划分与无关性验证

利用ICEM软件对模型10进行结构网格划分,并在阀口缝隙处对网格进行加密细化,如图3所示。通过增加边线节点数,细化为20层网格,网格总数为1445148,并调整网格的长宽比,使网格质量达到0.75以上。

图3 模型10网格划分

理论上网格节点的疏密程度与计算结果的准确性密切相关,但受限于计算成本,网格往往不能无限加密,通常设定网格无关的定值数来平衡计算精度和计算成本。

模型10在不同网格数下数值计算得到的出口体积流量随入口压力变化关系,如图4所示。当网格数量由1445148增加到 2146412时,数值计算结果的变化较小,误差小于2%,综合考虑计算精度和计算成本,确定了本流体域模型满足网格无关性要求的网格总数和网格质量。

图4 不同数量网格时,出口体积流量Q随入口压力p变化曲线

2.3 边界条件和计算设置

设定入口边界条件和出口边界条件分别为压力进口和压力出口形式[17],其中压力出口为1个大气压即0.101325 MPa。

采用压力基求解模型,以理想气体(满足理想气体状态方程和焦耳内能定律)为工作介质,考虑黏性加热耗散并激活能量方程,选用SSTk-ω双方程湍流模型进行模拟计算。

2.4 控制方程

描述流体流动的方程满足物理守恒定律。湍流流动时,还要计及附加的湍流输运方程,基本控制方程如下。

1) 理想气体状态方程[18]

(1)

式中,p—— 压力

ρ—— 密度

T—— 温度

R —— 理想气体常数

M—— 气体摩尔质量

2) 质量守恒方程

(2)

式中,ρ—— 密度

ui——i方向速度

t—— 时间

3) 动量守恒方程[19]

(3)

式中,uj——j方向速度分量

p—— 静压

τij—— 应力张量

ρgi—— 重力体积力

Fi—— 外部体积力

4) 能量守恒方程[20]

(4)

式中,keff—— 有效导热系数

Jj′—— 组分j′的扩散通量

Sh—— 热的源项

h—— 焓

hj′—— 组分j′的焓

式(4)右边前三项分别为导热项、组分扩散项和黏性耗散项。

5) SSTk-ω双方程湍流模型[21]

(5)

(6)

式中, 方程右侧前三项分别为湍流生成项、耗散项和扩散项;Cw为交叉扩散项。

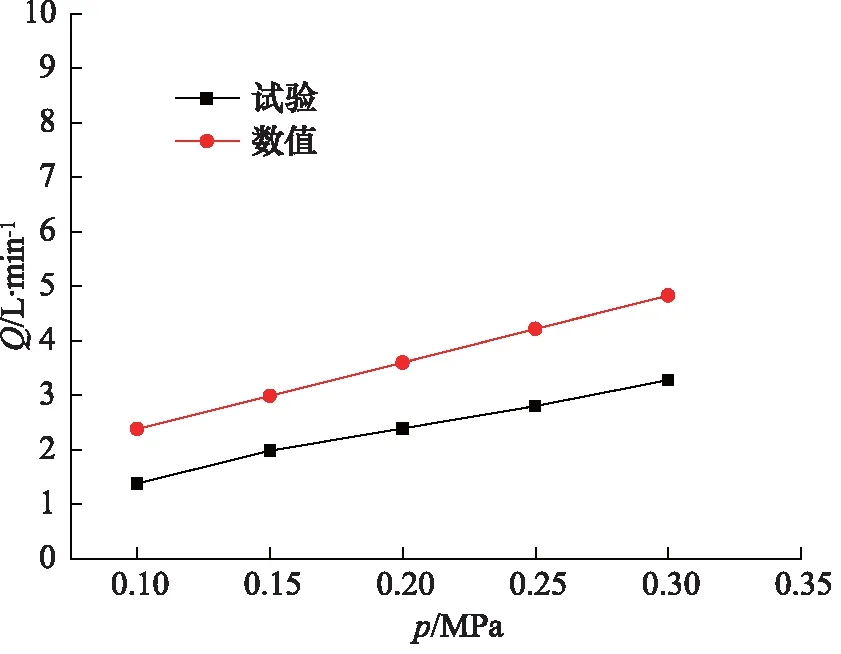

3 数值计算合理性验证

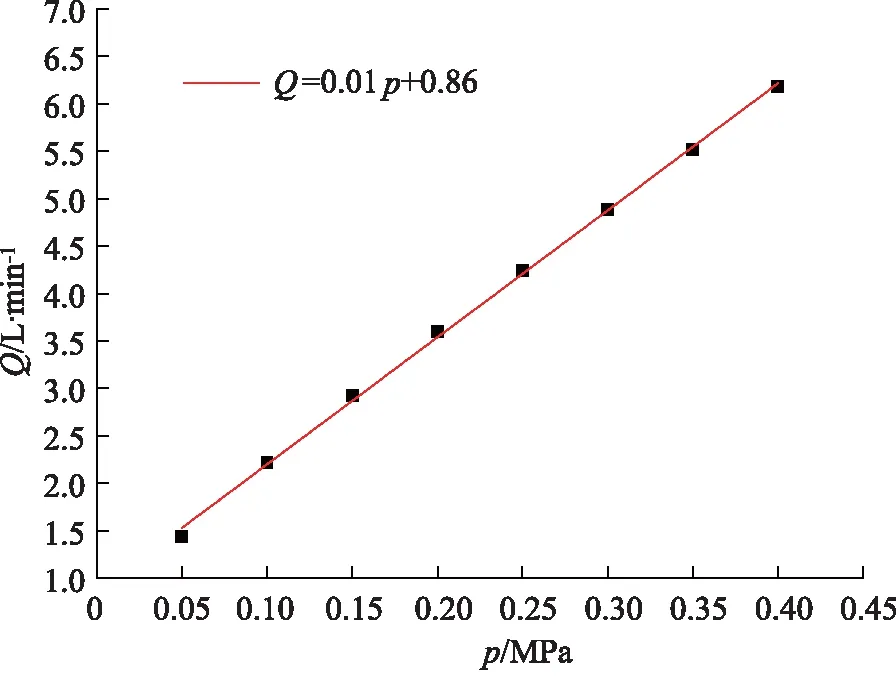

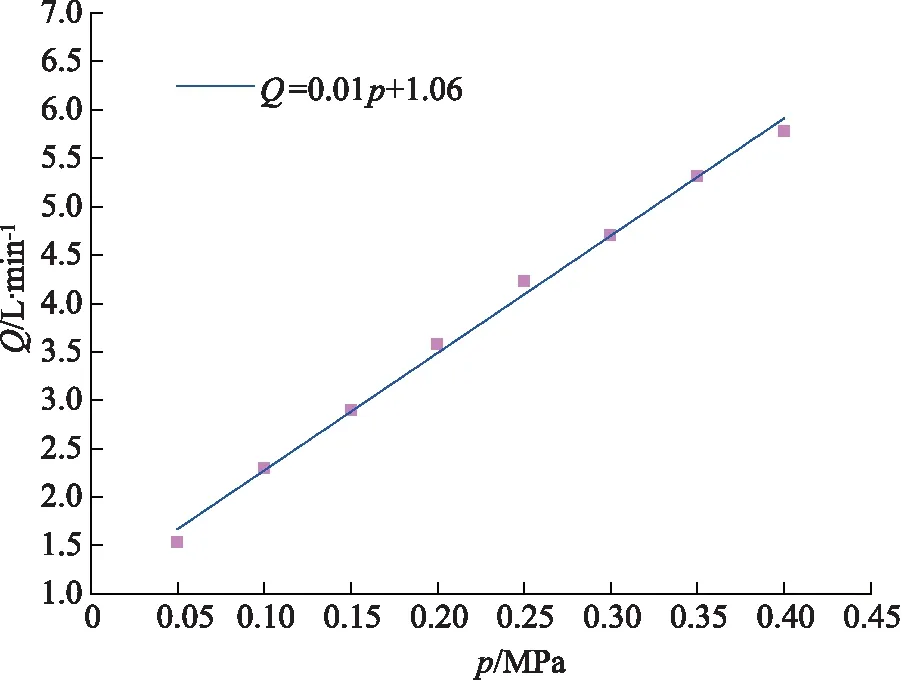

图5为模型10的流量Q与入口压力p关系的试验结果与数值计算结果对比曲线。可得,试验结果与数值计算结果变化趋势基本相同,流量随入口压力的增大呈线性增长,但试验结果小于数值结果。主要因为在实际试验中,流量的测试结果受压板对压电驱动器的预紧程度(PDMS薄膜的压缩量不同)[22]、压电驱动器的位移误差、调压值的波动、温度和湿度等多因素的影响,因此计算模型设定合理,模拟方法正确,满足误差要求。

图5 流量Q随入口压力p变化对比曲线

4 数值计算结果与分析

4.1 特定入口压力下,模型10的流场特性分析

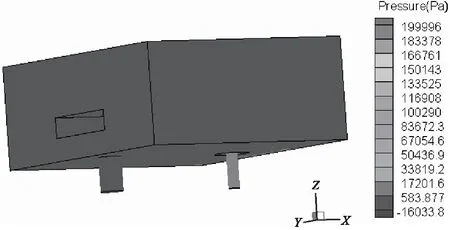

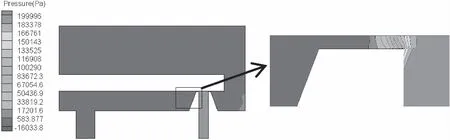

对模型10在入口压力为0.2 MPa,这一特定工况下的流场特性进行分析。

图6和图7分别为三维整体压力云图和XOZ面压力云图。可以看出,高压气体主要集中在压电气动微阀入口段,且压力变化不明显,可以认为喷嘴出口气体对压电驱动器的作用力与入口压力等效值相当。气体流动方向在阀口起始段发生90°突变,且由于阀口开度非常小,导致压力递减很快,直至降低为0 MPa甚至负压。

图6 入口压力0.2 MPa,模型10整体压力云图

图7 XOZ面压力云图

沿阀口缝隙上下壁面方向,气体压力的递减速度不同。靠近下壁面,压力递减较快,由下往上逐渐变缓,是由于靠近下壁面气体的流动受到黏性阻力较大引起的。

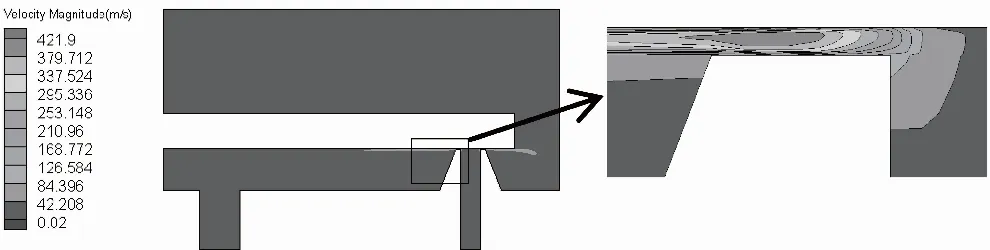

图8为XOZ面速度云图。由于流动气体在阀口缝隙处产生了较大的压力损失,导致该区域气体流速急速增大,出现超音速流动,形成了一个高速区。同时在沿阀口缝隙上下壁面方向,由于壁面的黏性剪切作用,存在较大的速度梯度。

图8 XOZ面速度云图

图9为XOZ面温度云图。阀腔内部有一定的气动热生成,且在阀口缝隙处实现了超低温。数值计算时,压电气动微阀的内部流场为等熵流动,即流动气体与外界没有热量交换,机械能与内能的转化可逆。

图9 XOZ面温度云图

气体在阀口缝隙处流动速度增加,其自身的温度降低,由描述可压缩流动的能量方程得:阀口缝隙处的压力损失和气体的内能大部分转化为了自身的高速运动;气体从阀口缝隙流出后,压力变化较小,但速度又快速降低,这是由于自身的动能大部分又转化为了阀腔内气体的内能。

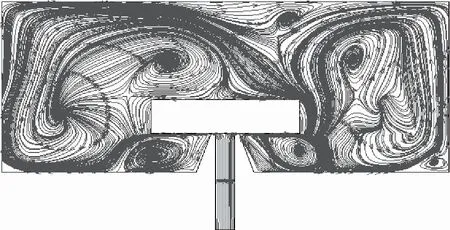

图10和图11分别为XOZ面流线图和入口中心平行于YOZ面流线图。可知,在阀口缝隙处气体流动顺畅,并没有重新附壁和脉动现象发生。高速流动气体自阀口喷出后,在喷嘴四周形成了明显的涡旋,造成了较大的能量损失。

图10 XOZ面流线图

图11 入口中心平行于YOZ面流线图

4.2 不同入口压力下,模型10的阀口流场特性分析

图12和图13为在不同入口压力下,模型10的XOZ面阀口局部(位置同图7和图8)压力和速度云图对比。可知,随着入口压力p的增大,阀口处的压力梯度显著增大,负压区域在减小,且阀口处高流速区范围和速度值都在增大。

图12 不同入口压力p,阀口处压力云图对比

图13 不同入口压力p,阀口处速度云图对比

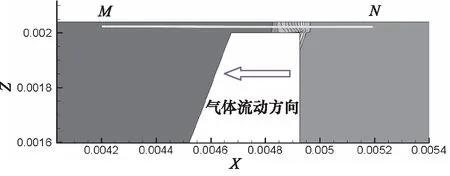

由图14可见,以图7压力云图为例(D=1.5 mm,b=0.25 mm),在阀口开度方向中间位置标记一条直线MN,分析阀口处压力(速度)沿直线MN的变化情况。

图14 压力(速度)特性曲线数据读取示意

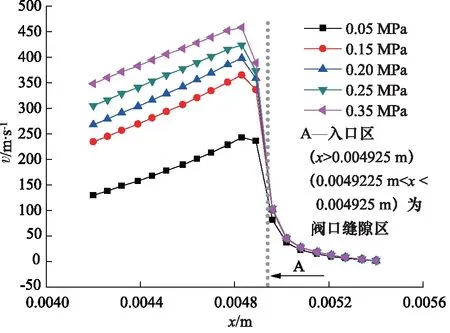

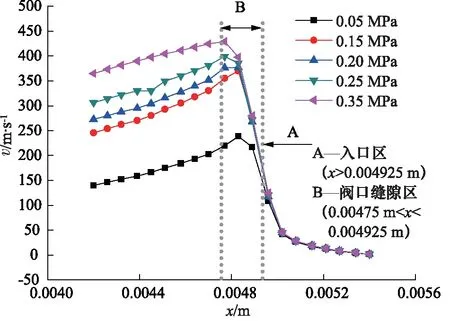

由图15和图16阀口处的压力、速度的变化曲线可得:在不同入口压力p条件下,阀口处气体压力的降低速率和速度的增加速率相近,且速度达到峰值后降低的速率也基本相近。入口压力p较大时,阀口处的负压值偏小,而速度峰值偏大,且随着入口压力p的增大,阀口处的压降明显增大,造成气体流动的平均速度增大,流量增加。

图15 不同入口压力p,阀口处压力变化曲线

图16 不同入口压力p,阀口处速度变化曲线

4.3 特定入口压力下不同喷嘴端面密封宽度对阀口流场特性影响的分析

图17和图18为在入口压力为0.2 MPa时,不同计算模型XOZ面阀口局部(位置同图7和图8)压力和速度云图对比。可知,当b=0.0025 mm时,阀口缝隙左侧和下壁面处分别有一小范围负压,且气体的流动速度已经接近音速;当b>0.0500 mm时,阀口处出现明显的负压区,且随着t的增大,负压区范围在逐渐扩大。同时,阀口处出现超音速流动,且高速流动区域范围在扩大并左移,表明随着密封宽度t的增大,压力能和动能相互转换,气体的流动速度增大,同时阀口处的压力损失也在增大,并转换为气体的高速流动。

图17 不同喷嘴端面密封宽度b,阀口处压力云图对比

图18 不同喷嘴端面密封宽度b,阀口处速度云图对比

图19为入口压力0.2 MPa时,不同喷嘴端面密封宽度b,阀口处压力变化曲线(标记位置同图14)。可以看出,流动气体在入口区前段压力均基本保持不变,而当流动接近阀口缝隙区时,压力均开始急剧降低,在阀口缝隙区降至负压,当靠近阀口缝隙末端,即靠近阀腔,压力由负压逐渐升高并恢复到0 mm。当b=0.0025 mm,阀口处气体的压力递减至接近最低压力时,递减的速度逐渐放缓。而随着b增大到0.0100 mm和0.0250 mm,阀口处气体的压力急剧迅速骤降,直至降为最低压力,且接近0 mm。随着b的进一步增大,阀口处气体的压力在递减至接近最低压力时,压力递减的速度减小,而压降有一定的增加。

图19 不同喷嘴端面密封宽度b,阀口处压力变化曲线

图20为入口压力0.2 MPa时,不同喷嘴端面密封宽度b,阀口处速度变化曲线(标记位置同图14)。可以看出,不同喷嘴端面密封宽度b,气体在入口区的流动速度开始均缓慢增加,当气流接近阀口缝隙区时,流动速度又均急剧增加,直至在阀口缝隙区升至峰值,随后气体流动速度在阀口缝隙区又逐渐减小,且随着流出阀口缝隙区,流动速度均降至声速以内。当b值较小时,阀口处气体流动的增速变化不明显。但当b值大于0.0500 mm后,气体流动的增速有变缓的趋势,且速度的峰值在增大,表明阀口的过流能力在下降,压损在增加。当b=0.0100 mm>0.0025 mm且较小时,阀口处气体流动的增速较快,且最大速度较低。

图20 不同喷嘴端面密封宽度b,阀口处速度变化曲线

由图17~图20分析可得,在0.2 MPa入口压力下,喷嘴端面密封宽度b的取值适当减小,有利于提升阀口的过流能力,但喷嘴不宜做成锐边结构。

4.4 不同喷嘴端面密封宽度下,入口压力对阀口流场特性影响的对比分析

图21~图23为不同喷嘴端面密封宽度b,不同入口压力p下的阀口处压力变化曲线的对比(标记位置同图14)。结合图15和图19可得,同一喷嘴端面密封宽度b,不同入口压力p下,阀口处压力的变化趋势基本相同;同一入口压力p下,喷嘴端面密封宽度的改变会对阀口处的压力变化产生影响。

图21 b=0.0025 mm,不同入口压力p,阀口处压力变化曲线

图22 b=0.0500 mm,不同入口压力p,阀口处压力变化曲线

图23 b=0.1750 mm,不同入口压力p,阀口处压力变化曲线

图24~图26为不同喷嘴端面密封宽度b,不同入口压力p下的阀口处速度变化曲线的对比(标记位置同图14)。结合图16和图20可得,同一喷嘴端面密封宽度b,不同入口压力p下,阀口处速度的变化趋势基本相同;同一入口压力p下,喷嘴端面密封宽度的改变会对阀口处的速度变化产生影响。

图24 b=0.0025 mm,不同入口压力p,阀口处速度变化曲线

图25 b=0.0500 mm,不同入口压力p,阀口处速度变化曲线

图26 b=0.1750 mm,不同入口压力p,阀口处速度变化曲线

4.5 喷嘴端面密封宽度对流量-压力系数的影响

图27~图30为不同计算模型,出口体积流量Q随入口压力p变化曲线。可见,不同喷嘴端面密封宽度b,微阀的流量-压力系数均为0.01,保持不变。因为喷嘴端面密封宽度改变时,阀口处气体的压降和过流速度虽然有所改变,但整个阀腔内的气体可看作等熵流动[23],流动气体的压强、速度、温度和密度共同构成出口体积流量的影响因素,故喷嘴端面密封宽度的改变,对微阀的流量-压力系数不会产生影响。

图27 b=0.0025 mm计算模型,出口体积流量Q随入口压力p变化曲线

图28 b=0.0500 mm计算模型,出口体积流量Q随入口压力p变化曲线

图29 b=0.1750 mm计算模型,出口体积流量Q随入口压力p变化曲线

图30 b=0.2500 mm计算模型,出口体积流量Q随入口压力p变化曲线

5 结论

本研究通过数值计算方法,模拟分析喷嘴挡板式压电气动微阀样机在阀口开度为38.6 μm时阀口的流动状态,分析了在不同喷嘴端面密封宽度和入口压力下阀口的流动特性以及喷嘴端面密封宽度对微阀流量-压力系数的影响,发现:

(1) 气流在阀口缝隙处产生了较大的压力损失,出现超音速流动,阀口缝隙处存在超低温现象,且在阀腔内部有一定的气动热生成;

(2) 在一定压力范围内,喷嘴端面密封宽度适当减小,可降低阀口缝隙处的压力损失,提升阀口的过流能力,但喷嘴不宜做成锐边结构;

(3) 喷嘴端面密封宽度尺寸的改变不会对微阀的流量-压力系数产生影响。