矿用电磁先导阀驱动策略

2021-09-16董建麟廖瑶瑶袁红兵

董建麟,廖瑶瑶,袁红兵,祁 超

(1.太原理工大学 机械与运载工程学院,山西 太原 030024;2.山西平阳广日机电有限公司,山西 侯马 043000)

引言

液压支架电液控制系统是综采工作面的重要组成部分,对工作面的高产高效起着决定性的作用。矿用电磁先导阀是液压支架电液控制系统中的重要组成部分,通过控制主阀的通断从而使液压支架完成既定动作[1]。由于煤矿特殊的防爆要求,在以乳化液为介质的条件下,低功率、高水压、高频率的矿用电磁先导阀目前还没有问世。本研究以现有矿用电磁先导阀为研究对象,通过研究不同的驱动控制策略,来改善矿用电磁先导阀的动态响应和功率损耗。

针对提高电磁阀的动态响应,国内外研究学者也展开了相应的研究工作。张斌等[2]提出一种三电压控制策略,通过仿真分别就常规PWM控制、双电压控制和三电压控制进行对比,结果表明三电压控制在降低电磁阀开关时间上明显优于前两者,而且可控频率和可调占空比范围大;苏明[3]分析了高速电磁开关阀的开启和关闭特性,提出并设计了双电压控制方式的驱动器,搭建了高速电磁开关阀动态特性试验平台,验证了该驱动器改善高速电磁开关阀动态特性的有效性;李勇等[4]设计了一种双电压合成信号脉宽调制的电磁阀驱动电路,实现了全脉宽驱动电磁阀开启,低脉宽驱动电磁阀保持,降低了电磁阀的稳态功耗;高强等[5]提出了电磁阀的复合PWM控制策略,分析了激励PWM、高频PWM以及反向PWM在不同工况下对高速开关阀的影响规律;ILLYEONG[6]研发了一款三电压激励的控制电路,在高速开关阀开启阶段采用高电压激励,在维持开启阶段采用低电压激励,在关闭阶段采用负电压激励,采用该方法降低了高速开关阀的滞后时间;FLORIAN等[7]提出电流放大控制策略,提升了高速开关阀的动态特性;李范波等[8]通过分析阀的动作频率设计了一种高速开关阀,通过优化降低了线圈的温升与能耗;林涛等[9]通过有限元仿真探究了电磁阀中的线圈结构、线圈匝数、输电电压等参数对电磁阀的响应时间、吸合时间、电磁力等特性的影响;孙晓等[10]提出一种双线圈电磁阀的导通续流控制方法,将线圈电流转移或回馈提高电流泄放速度,缩短线圈电流下降时间。

矿用电磁先导阀的额定电压为DC12 V,电流一般不能超过200 mA[11],在此条件下提高矿用先导阀的动态响应有一定的难度。本研究通过建立矿用电磁先导阀Ansoft-AMESim的联合仿真模型,并通过实验验证了仿真模型的正确性,基于仿真模型就单电压、双极性电压、三电压和PWM维持占空比的控制方式进行了对比分析。

1 电磁铁工作原理

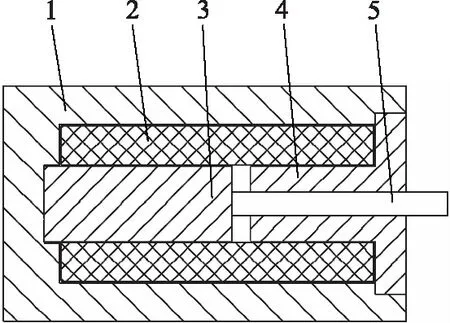

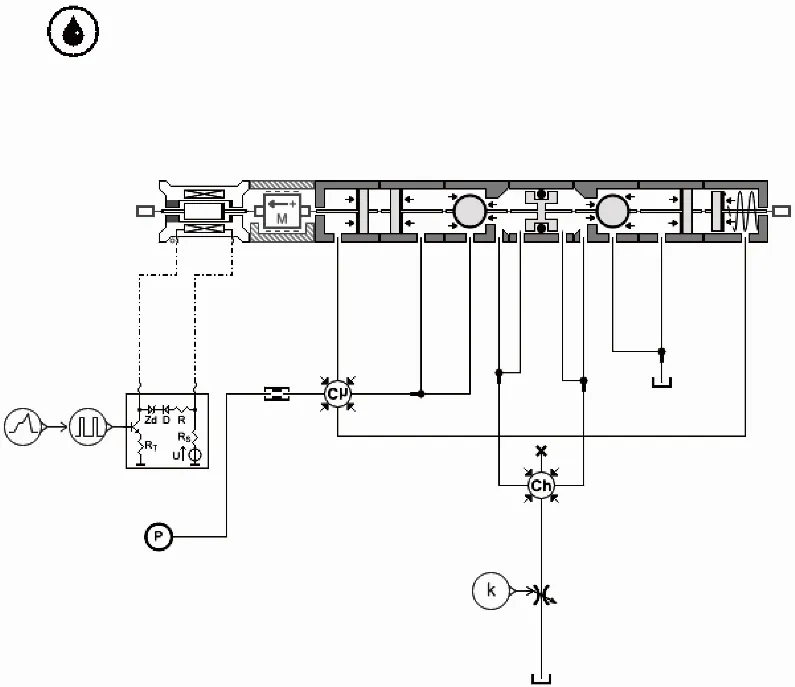

本研究中矿用先导阀电磁铁结构如图1所示,其为传统的螺线管式结构。工作过程如下:当输入电压控制信号后,电磁铁的线圈通电,衔铁产生的电磁推力不断增加,当电磁力大于推杆所受的负载时衔铁进行吸合运动,完成吸合过程;而当切断电压信号后,线圈断电,电磁力不断减小,当电磁力小于负载时进行释放运动,完成释放过程。吸合过程和释放过程总的时间即为电磁铁的动态响应时间[12]。

1.壳体 2.线圈 3.衔铁 4.极靴 5.推杆图1 电磁铁结构简图

经过实际测量,先导阀电磁铁的线圈匝数为2800,等效电阻为107 Ω,电磁铁的有效行程为2.4 mm,复位弹簧刚度为0.85 N/mm。

2 电磁铁模型建立及试验验证

2.1 基于Ansoft的电磁场仿真

经过对电磁铁的结构参数详细测量后,在Ansoft中搭建该电磁铁的仿真模型,如图2所示。

1.壳体 2.线圈 3.衔铁 4.导套 5.极靴图2 电磁铁 Ansoft Maxwell 仿真模型

依据电磁铁模型,利用Ansoft Maxwell 2D的静磁场求解器,通过有限元法对麦克斯韦方程组求解计算场内的各点电势和磁势量,求出磁场储能,进而求得相应的电磁吸力和电感系数。其中电磁力特性参数和电感特性参数能够定义一个电磁铁的性能[13]。

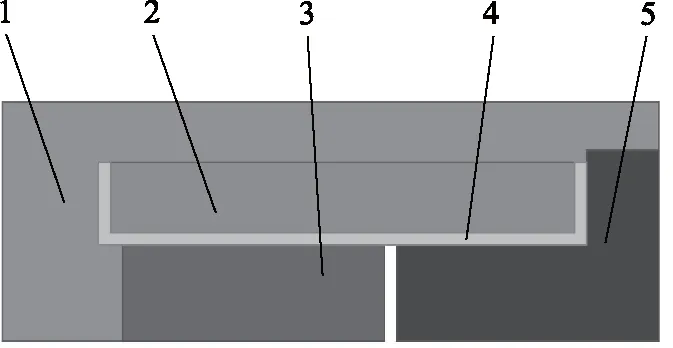

建立模型后进行仿真,得到的该电磁铁的电磁力与气隙和安匝数的关系曲线如图3所示,电感与气隙和安匝数的关系曲线如图4所示。其中工作气隙从0~2.4 mm,每0.2 mm计算一次,安匝数从0~500 Tr.A,每25 Tr.A计算一次。

图3 电磁铁电磁力特性

图4 电磁铁的电感特性

2.2 基于AMESim的矿用电磁先导阀动态仿真分析

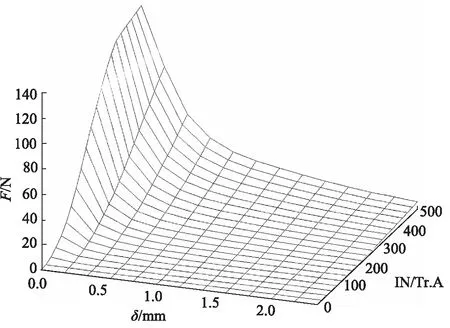

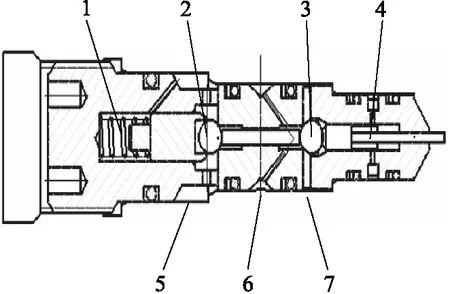

本研究的矿用电磁先导阀结构如图5所示,工作过程如下:当电磁铁通电时,推杆在电磁铁作用下推动球阀2运动,使回液口关闭,与其连接的球阀1打开,进液口与工作口相通,高压液体进入工作口,进入主阀;当电磁铁断电时,在液压力和弹簧力共同作用下使球阀1关闭,球阀2打开,工作口与回液口相通,这时电磁先导阀处于关闭状态。

1.弹簧 2.球阀1 3.球阀2 4.推杆 5.进液口6.工作口 7.回液口图5 先导阀结构简图

基于上节在电磁场有限元软件下得到的电磁吸力及电感特性数据,利用AMESim数据表格将电磁数据导入电磁铁模块中,根据矿用电磁先导阀结构原理,在AMESim环境下搭建电磁先导阀仿真模型,如图6所示。

图6 先导阀AMESim模型

电磁先导阀动态曲线如图7所示,电磁先导阀的运动过程如下:开启时输入高电平,从原点到a点,电流迅速上升,电磁力随电流上升而上升,但还未达到开启力,此过程为开启滞后阶段;a点到b点,电流达到开启电流后,衔铁开始吸合动作,产生反向电动势,阻止电流上升,直至完全开启,此过程为开启动作阶段,电流达到稳态电流点c;从c点到d点,输入低电平,电流开始下降,电磁力随电流下降而下降,但还未降到关闭力,此过程为关闭滞后阶段;从d点到e点,当电流降至关闭电流后,衔铁开始释放,再次产生反向电动势,阻止电流下降,直至完全释放,此过程为关闭动作阶段。以上为一次周期内电磁先导阀的动态响应过程,电磁先导阀的响应时间可以通过励磁线圈中的电流的变化来确定[14]。

图7 电磁先导阀动态曲线

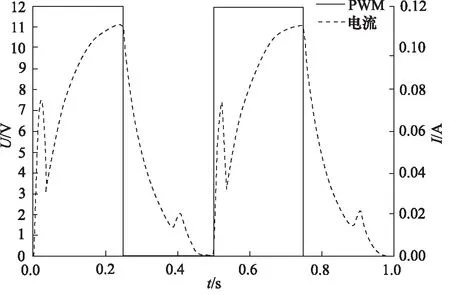

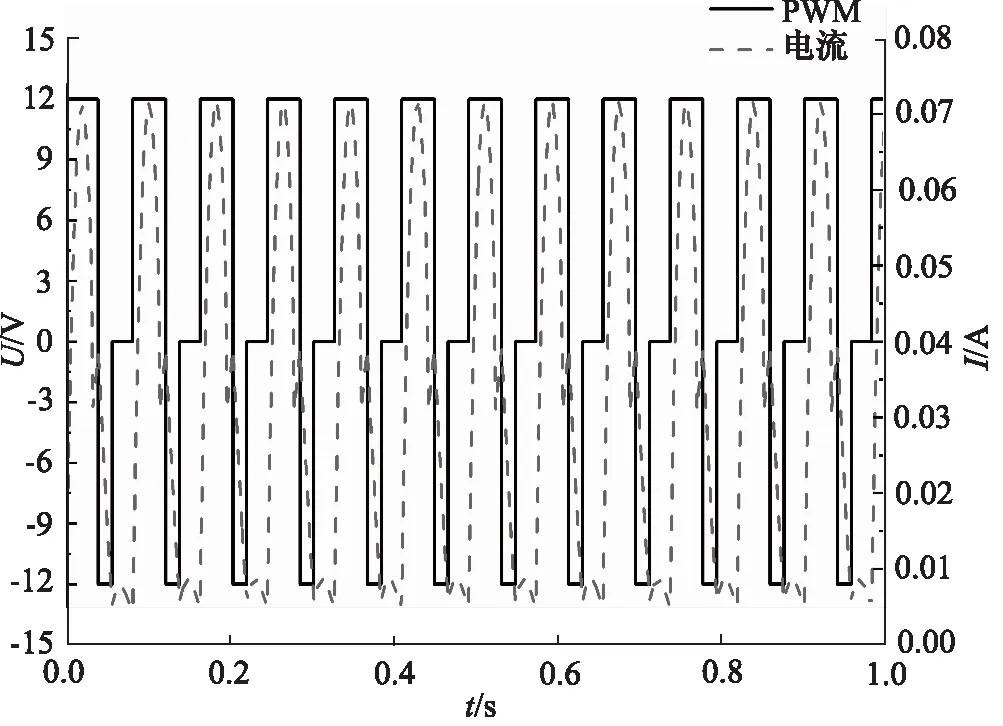

为研究该矿用电磁阀的动态特性,采用不同周期的PWM 信号去驱动电磁铁[15]。当电磁铁通以电压值为12 V,频率为2 Hz,占空比为50%的电压方波时,电磁铁的动态特性如图8所示。开启滞后时间为21.1 ms,开启动作时间为13.3 ms,关闭滞后时间为125.9 ms,关闭动作时间为33.6 ms。由电流变化可以判断,开启电流约为70 mA,关闭电流约为7 mA,稳态电流约为110 mA。当开启动作完成后,由于电压持续保持高位,电流会持续上升至稳态电流,从而导致在进行关闭时初始电流过大,使关闭滞后时间大大增加。图中电磁阀运动一个周期为500 ms,如果继续减小周期时间则电磁阀无法完成完整的运动,因此通过仿真所得,矿用电磁阀的动态响应频率最快为2 Hz。

图8 电磁先导阀动态曲线(12 V单电压)

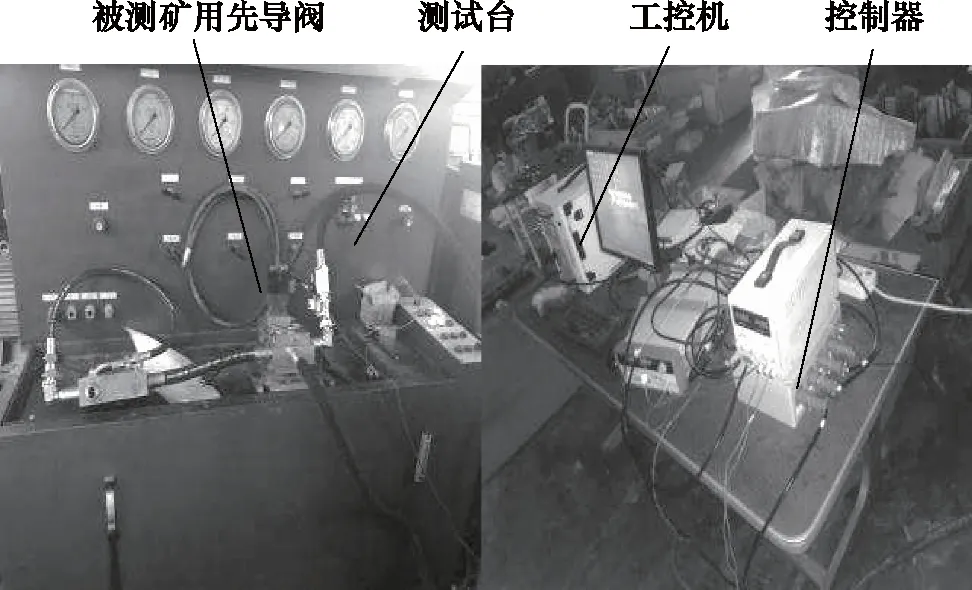

2.3 电磁先导阀动态特性试验与分析

为了验证基于 Ansoft-AMESim 所建立的电磁先导阀联合仿真模型的正确性,进行了矿用电磁先导阀动态特性实验。图9为矿用电磁先导阀动态特性试验的实物图。试验系统主要有12 V直流电源、15 V程控电源、电磁先导阀样机、嵌入式单片机控制器、电流传感器、NI-6251采集卡、工控机。当12 V电源接通后,通过单片机产生可变频率的PWM波控制驱动模块不断通断,使电磁铁不断的完成吸合释放动作,利用采集卡采集电流传感器获取到的电流数据以及PWM控制信号。

图9 电磁铁动态特性试验图

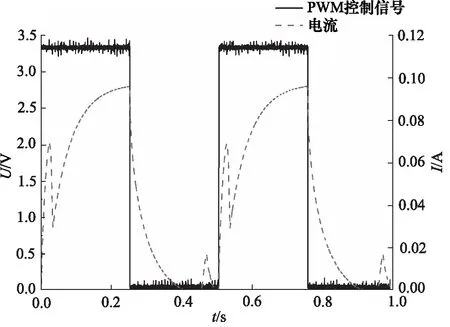

图10为所采集到的500 ms周期内的电流数据和PWM控制信号,其中PWM控制信号高电平为3.3 V。从图中可得到电磁先导阀开启电流约为70 mA,稳态电流约为110 mA。增大PWM频率后,电磁阀无法完成完整的周期运动,所以电磁先导阀的最快频率为2 Hz。所得到的试验结果与仿真结果基本一致,验证了模型搭建的正确性。

图10 500 ms下PWM信号、线圈电流关系曲线

3 不同控制策略下的动态特性分析

依据试验以及联合仿真结果,先导阀动态响应慢主要是由于开启滞后时间以及关闭滞后时间的影响,其中关闭滞后时间的影响较大。因此通过不同的驱动控制策略,来改善其动态特性。由于矿用本安条件下的最大电压为12 V,所以在此就不讨论增大驱动电压缩短开启滞后时间的控制方式,主要从减少功率损耗和缩短关闭滞后时间方面来改善其动态特性。

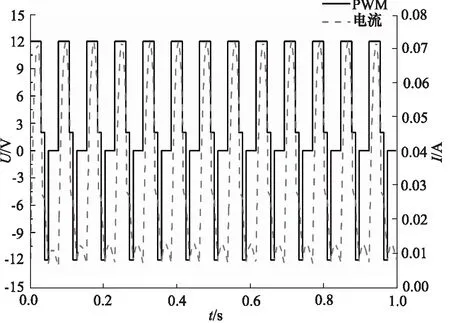

3.1 双极性电压驱动控制方式

双极性电压驱动控制方式是采用2个电压源对电磁铁进行供电。在电磁铁开启阶段同样采用12 V作为输入信号,与12 V单电压不同的是,当12 V激励电压结束时立刻接入12 V的反向电压,使线圈电流迅速下降至关闭电流,之后在0电平信号下完成关闭动作,其动态特性如图11所示。开启滞后时间为21.4 ms,开启动作时间为13.3 ms,关闭滞后时间为12.9 ms,关闭动作时间为33.1 ms。由于关闭滞后阶段反向电压的接入,使得关闭滞后时间大大减小。

图11 双极性电压控制动态特性曲线

双极性电压控制中反向卸荷电压值或占空比大小对动态特性影响较大,反向电压值的大小直接决定了电流下降的速度,而占空比决定了反向电压的作用时间,占空比过小,达不到减小关闭滞后时间的效果,在无电压激励下仍需较长时间才能降至关闭电流;占空比过大,会使得线圈电流降至关闭电流后持续降低,甚至降低为负值,导致下一周期的初始电流过小,增加下一周期的开启滞后时间,若电流降为反向开启电流值时,则会导致电磁铁由于激励电流的存在再度吸合[16],影响到液压支架的动作状态,无法达到控制的目的。

3.2 三电压驱动控制方式

三电压驱动控制方式是利用控制信号控制开关管,使得3个电压源进行切换,在不同的阶段对电磁铁进行供电。在电磁铁开启阶段同样采用12 V作为输入信号,与双电压驱动方式不同的是在电磁铁完成开启动作后,用2 V电压作为维持阶段的输入,当电磁铁关闭时,再次采用12 V的反向电压使电磁铁快速卸荷,最后在无电压激励下完成关闭动作。其中维持电压的作用是电磁铁开启后维持线圈电流高于关闭电流,使电磁铁处于开启状态,所以维持阶段电压需略大于等效电阻与关闭电流的乘积。三电压动态特性曲线如图12所示,其中开启滞后时间为20.4 ms,开启动作时间为13.6 ms,关闭滞后时间为6.4 ms,关闭动作时间为34.7 ms,维持阶段电流约为26 mA。

图12 三电压动态特性曲线

三电压驱动控制方式可以有效减小维持阶段功率损耗,减小关闭滞后时间,改善动态特性。三电压控制的关键在于各阶段电压的适时切换,由于涉及到3个电压源供电,从体积以及电路设计上给驱动功率放大模块带来了难度。

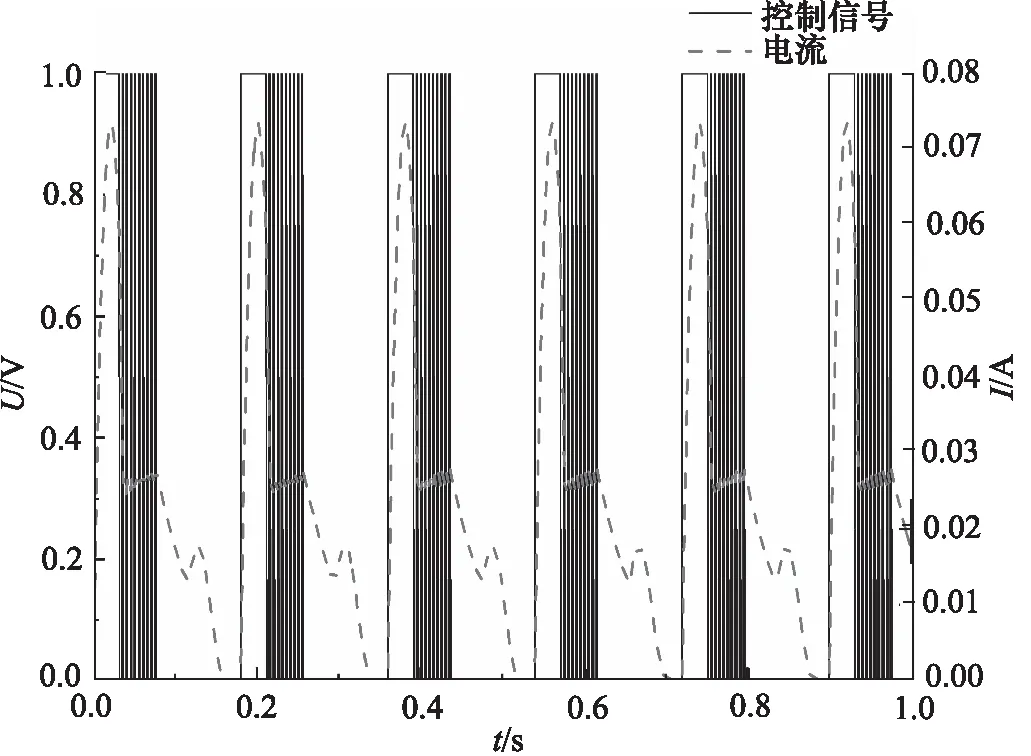

3.3 PWM维持占空比控制方式

PWM波维持占空比方式是通过改变PWM信号的占空比来进行驱动信号的切换,从而在不同阶段提供不同的输入信号。在电磁铁开启阶段PWM波的占空比为100%,在大电流驱动下快速开启,当电磁铁开启动作完成后,变换为低占空比,电磁铁在低电流下维持开启状态,关闭阶段占空比为0,使电磁铁关闭。电磁铁复合PWM动态特性如图13所示。其中开启滞后时间为21.1 ms,开启动作时间为14.1 ms,关闭滞后时间为33.4 ms,关闭动作时为37.1 ms,维持阶段电流约为25 mA。载波频率应远大于自身临界频率,适当增大驱动频率有利于减小维持电流,减小关闭滞后时间[17]。

图13 复合PWM动态特性曲线

复合PWM驱动控制方式在有效减小维持功耗,相对改善动态特性的同时,减少了电压源的使用,减少了驱动功放模块的硬件设计难度。但维持阶段PWM的占空比需适当选择,占空比过小,电流就过小,电磁阀导致关闭;占空比过大,达不到减小功耗的作用。

4 结论

本研究在分析矿用本安型电磁先导阀工作原理的基础上,基于AMESim-Maxwell建立了矿用本安型电磁先导阀的联合仿真模型,利用矿用电磁先导阀动静态测试平台进行了单电压动态特性试验,与仿真结果对比验证了模型搭建的正确性。利用联合仿真模型仿真对比了单电压、双极性电压、三电压以及PWM维持占空比方式下的动态特性。结果表明,单电压关闭滞后时间较为严重,功率损耗较大;双极性电压能有效减少关闭滞后时间,但占空比选择困难;三电压可以有效减少关闭滞后时间以及维持功耗,但对于硬件设计要求较高;复合PWM在减小维持功耗的同时降低了电路设计要求,关闭滞后时间也有所减少。