某微细粒嵌布磁铁矿选矿工艺研究①

2021-09-15李孝龙

李孝龙

(鲁中矿业有限公司,山东 莱芜271100)

钢铁是社会经济发展中不可替代的功能性、结构性基础材料,人类使用的金属材料中钢铁占90%以上[1-2]。我国虽然铁矿石储量丰富,但主要以贫矿为主,富矿很少,矿石禀赋差,整体呈现出“贫、细、杂”的特点[3-4]。因此,对我国贫、细、杂铁矿资源开展高效低能、经济合理的选矿工艺研究具有重要的现实意义。

1 矿石性质

某微细粒磁铁矿矿石化学多元素、铁物相以及主要矿物含量分析结果分别见表1~3。结果表明,Fe是矿石中可供选矿回收的主要有价组分,品位39.67%;SiO2是需要通过选矿排除的主要脉石组分,含量为32.83%,其次是Al2O3。矿石中铁主要赋存在磁铁矿中,分布率占81.45%,这即为采用弱磁选工艺选别该矿石时可获得的铁最大理论回收率;其次是以碳酸盐和硅酸盐形式存在的铁,二者合计分布率占13.03%,弱磁选过程中该部分铁矿物将会排入尾矿中;而以赤(褐)铁矿形式产出的高价氧化铁含量较低,分布率仅5.37%。矿石中铁矿物主要为磁铁矿,其次是菱铁矿,还含有少量的镜铁矿和褐铁矿;脉石矿物以石英为主,其次是绿泥石、黑硬绿泥石和磷灰石;其他微量矿物尚见黄铜矿、钛铁矿、长石、角闪石、绢云母、白云石、方解石等。

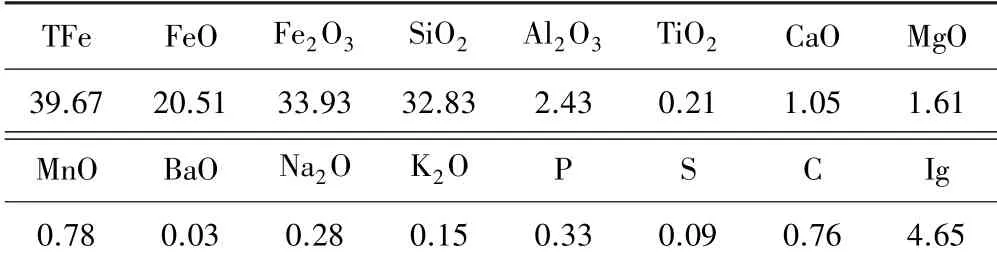

表1 矿石主要化学成分分析结果(质量分数)/%

表2 矿石中铁物相分析结果

表3 原矿主要矿物含量(质量分数)/%

矿石中磁铁矿的产出形态以较为规则的自形、半自形等轴粒状为主,部分为不规则状,晶体表面新鲜未氧化,粒度普遍较为均匀细小,一般介于0.01~0.2 mm之间,仅个别粗者可达0.30 mm左右。总体来看,矿石中磁铁矿的产出形式较为单一,主要呈浸染状充填于石英、菱铁矿、绿泥石及黑硬绿泥石等脉石矿物粒间。

矿石中磁铁矿具有均匀微细粒嵌布的特点。单纯从嵌布粒度分析,处理该矿石时选择磨矿细度-0.026 mm粒级占95%,可使磁铁矿单体解离度达到95%以上。

2 试验结果与讨论

2.1 试验方案

根据工艺矿物学研究结果,磁铁矿作为矿石中可供选矿回收的唯一目的矿物,第一方案为常规全磁选工艺。原矿嵌布粒度微细需要多段磨矿,考虑到反浮选工艺在精选段的选别效率比弱磁选高[5-8],往往可以在较粗的磨矿细度下优先获得部分合格铁精矿,进而降低磨矿成本,因此,第二方案为弱磁选-反浮选工艺。

在一段磨矿细度-0.075 mm粒级占55.88%、一段弱磁选磁场强度143.24 kA/m、二段磨矿细度-0.075 mm粒级占95.78%、二段弱磁选磁场强度143.24 kA/m条件下,仅可获得TFe品位59.06%的铁精矿,远没有达到TFe品位65%以上的指标要求。在此基础上,对该粗精矿开展了2种工艺对比研究。

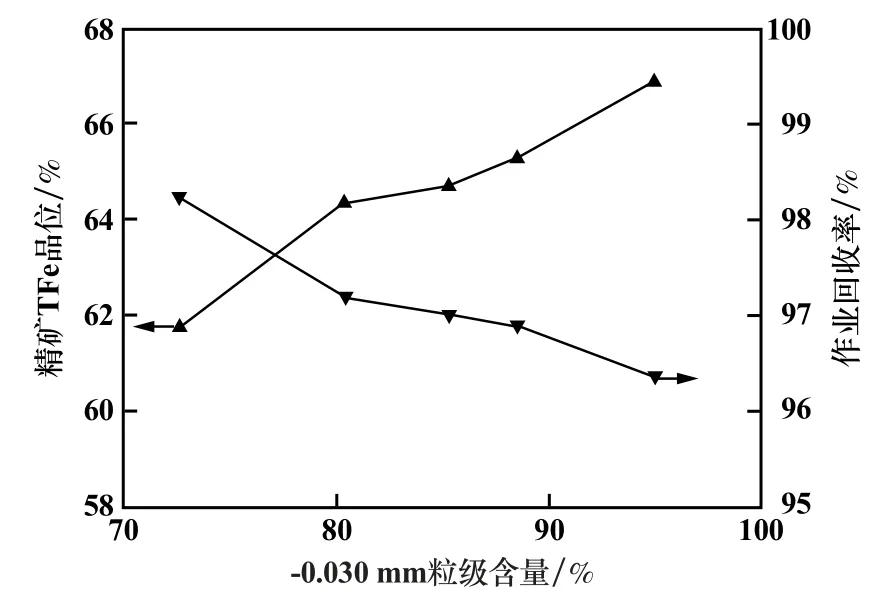

2.2 粗精矿再磨再磁选试验

粗精矿品位仅为59%左右,说明磁铁矿的单体解离度不够,需要进一步细磨,因此,对粗精矿进行了再磨-再磁选试验。采用一粗一精磁选流程,磁场强度分别为119.37 kA/m和95.49 kA/m,三段磨矿细度试验结果如图1所示。由图1可见,随着磨矿细度增加,三段磁选精矿铁品位呈逐渐上升趋势,作业回收率呈逐渐下降趋势。在三段磨矿细度为-0.030 mm粒级占94.94%时,可获得TFe品位66.90%、作业回收率96.37%的合格铁精矿。这也验证了工艺矿物学对嵌布粒度的研究结果。

图1 粗精矿再磨-再磁选试验结果

2.3 粗精矿反浮选试验

粗精矿TFe品位59%左右时,已有相当部分磁铁矿实现了单体解离,为避免这些已单体解离的磁铁矿过磨,对粗精矿进行了阴离子反浮选早收试验。

2.3.1 NaOH用量试验

为考查NaOH用量对反浮选分选效率的影响,在浮选温度30℃(下同)、淀粉用量600 g/t、CaO用量200 g/t、捕收剂CY-12用量600 g/t条件下,对粗精矿进行了粗选NaOH用量条件试验,结果如图2所示。由图2可见,随着NaOH用量增加,反浮选铁精矿品位呈先上升后缓慢下降的趋势,作业回收率则呈逐渐上升趋势。综合考虑,选择NaOH用量600 g/t开展后续试验,此时获得的反浮选铁精矿TFe品位66.47%、作业回收率76.22%。

图2 NaOH用量试验结果

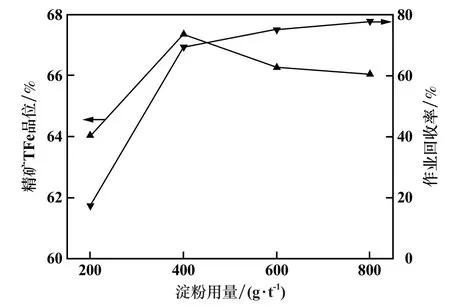

2.3.2 淀粉用量试验

NaOH用量600 g/t、CaO用量200g/t、捕收剂CY-12用量600 g/t,对粗精矿进行了粗选淀粉用量条件试验,结果如图3所示。由图3可见,随着淀粉用量增加,反浮选铁精矿品位呈先上升后下降的趋势,作业回收率则呈上升趋势。综合考虑,选择淀粉用量400 g/t开展后续试验,此时获得的反浮选铁精矿TFe品位67.35%、作业回收率69.35%。

图3 淀粉用量试验结果

2.3.3 CaO用量试验

固定NaOH用量600 g/t、淀粉用量400 g/t、捕收剂CY-12用量600 g/t,对粗精矿进行了粗选CaO用量条件试验,结果如图4所示。由图4可见,随着CaO用量增加,反浮选铁精矿品位呈先上升后下降的趋势,作业回收率则呈逐渐下降趋势。综合考虑,选择CaO用量200 g/t开展后续试验,此时获得的反浮选铁精矿TFe品位67.47%、作业回收率69.19%。

图4 CaO用量试验结果

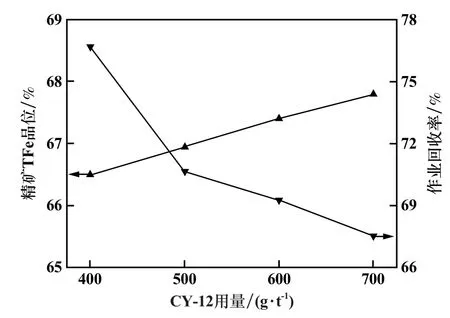

2.3.4 捕收剂CY-12用量试验

固定NaOH用量600 g/t、淀粉用量400 g/t、CaO用量200 g/t,对粗精矿进行了粗选捕收剂CY-12用量条件试验,结果如图5所示。CY-12为长沙矿冶研究院有限责任公司自主研发的脂肪酸类捕收剂。由图5可见,随着CY-12用量增加,反浮选铁精矿品位呈逐渐上升趋势,作业回收率则呈逐渐下降趋势。综合考虑,选择CY-12用量600 g/t开展后续试验,此时获得的反浮选铁精矿TFe品位67.41%、作业回收率69.27%。

图5 捕收剂CY-12用量试验结果

2.3.5 浮选尾矿再磨-磁选试验

二段弱磁精矿经过一粗一精一扫反浮选后,所得浮选尾矿中的TFe品位仍高达46%,铁作业损失率约为26%左右。为最大限度地降低反浮选尾矿中的磁性铁损失,对其开展了再磨-一粗一精弱磁选试验,再磨细度为-0.030 mm粒级占95.08%,磁场强度分别为119.37 kA/m和95.49 kA/m,结果见表4。

表4 浮选尾矿再磨磁选试验结果

从表4可以看出,在磨矿细度-0.030 mm粒级占95.08%条件下,反浮选尾矿经一粗一精弱磁选,可获得作业产率65.24%、TFe品位62.09%、作业回收率88.15%的精矿。

2.4 流程试验

在上述条件试验基础上开展了流程对比试验,试验流程见图6和图7,结果见表5。

表5 流程试验结果

图6 全磁选工艺流程

图7 磁选-反浮选工艺流程

从表5可知,采用全磁选工艺,进入到第三段磨矿作业产率为56.45%,最终磨矿细度为-0.030 mm粒级占94.94%,获得铁精矿TFe品位66.93%、回收率80.84%;采用磁选-浮选工艺,进入到浮尾再磨作业产率为18.99%,浮尾再磨细度为-0.030 mm粒级占95.08%,获得铁精矿TFe品位66.52%、回收率80.99%。

对比2个工艺流程及铁精矿指标可知:①在最后一段磨矿细度相当的情况下,2种工艺获得的最终铁精矿指标相近。②全磁选工艺流程结构简单,操作方便;磁选-反浮选工艺流程虽然结构稍微复杂,并有浮选药剂的消耗,但最后一段磨矿量下降了约66.36%,磨矿能耗下降显著。从总体经济指标和效益上考虑,采用磁选-反浮选工艺选别该微细粒嵌布磁铁矿的优势更加明显。

3 结 论

1)原矿TFe品位39.67%,矿石中铁矿物主要为磁铁矿,其次是菱铁矿,还含有少量的镜铁矿和褐铁矿;脉石矿物以石英为主,其次是绿泥石、黑硬绿泥石和磷灰石。矿石中磁铁矿具有均匀微细粒嵌布的特点,需要通过细磨才能使大部分磁铁矿充分解离,单纯从嵌布粒度分析,处理该矿石时选择磨矿细度-0.026 mm粒级占95%可使磁铁矿单体解离度达到95%以上。

2)2种工艺对比试验结果表明,原矿在最终磨矿细度均为-0.030 mm粒级占95%左右的情况下,可获得产率48%左右、TFe品位66%左右、回收率80%左右的铁精矿产品,指标相近。

3)对比2种工艺流程,全磁选流程结构简单,操作方便;磁选-反浮选流程虽然结构稍微复杂,并有浮选药剂的消耗,但其对矿石性质变化的适应性更强,三段细磨矿量大大减少,铁精矿指标也相对更易实现。从总体经济指标和效益上考虑,采用磁选-反浮选工艺选别该微细粒嵌布磁铁矿的优势更加明显。