掘进巷道节理组分析及爆破参数优化分析①

2021-09-15郭学庭王乃伟唐文平

郭学庭,李 腾,,王乃伟,唐文平,张 超

(1.北京科技大学 土木与资源工程学院,北京100083;2.甘肃省陇南市西和县中宝矿业有限公司,甘肃 陇南746511)

山东某金矿位于低中山区,矿区所在海拔高度1 800~2 100 m,相对高差200~300 m,地势较陡。矿区断裂较为发育,岩石质量较好,岩体较完整,质量等级Ⅲ级,不易产生冒顶、坍塌等工程地质问题,选用光面爆破进行巷道掘进工作。决定巷道爆破效果的主要因素有巷道断面面积、岩石物理力学性质、掏槽方式和装药结构等[1-5]。为了提升矿山井下掘进开拓效率和改善巷道掘进的爆破效果,提高其他相关联环节的整体作业效率,本文针对整个矿区的掘进巷道进行优势节理组分析及光面爆破方案优化设计。

1 工程概述

矿山井下巷道掘进开采施工中,相比于普通钻爆法,采用光面爆破技术施工,打孔数目较多、作业时间较长,但施工巷道成形更规整,能减少掘进施工过程中的超挖、欠挖作业量,尺寸基本符合设计要求。山东某金矿掘进巷道岩性为灰岩及板岩,大巷横截面积为2.5 m×2.5 m三心拱,岩石坚固系数6~8,使用YT-28凿岩机进行作业,孔径40 mm,孔深2.5 m,单次循环进尺2.4 m。

目前矿山主要掘进的巷道中,超挖、欠挖现象严重,这些现象会严重阻碍井下巷道掘进效率、影响光面爆破的效果。究其原因,是原先光面爆破的炮孔布置存在缺陷,即过多布置辅助孔而导致爆破能量分布不均匀,尤其是该矿断裂带为地质条件复杂、具有明显早期张裂晚期压扭性质的节理裂隙发育区,超欠挖现象更为显著。

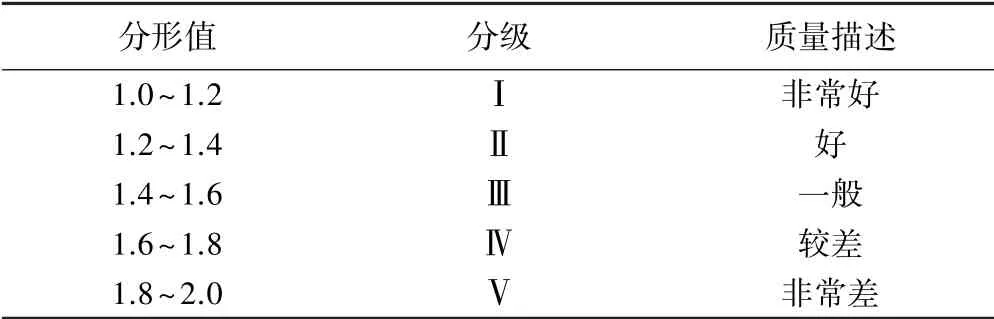

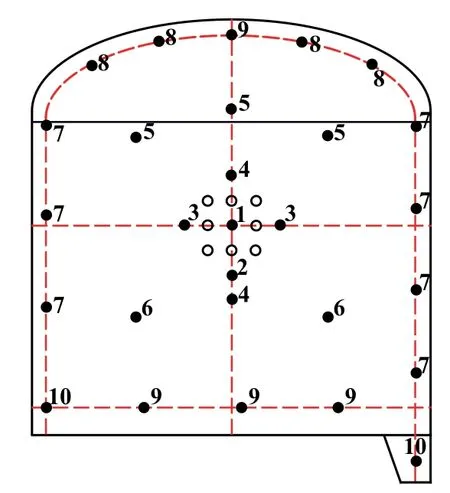

图1为原爆破施工炮孔布置图。该方案爆破效果不理想,巷道成形效果较差,炮孔利用率仅为85%,且由于辅助孔较多,炸药消耗量较大。为实现良好的光面效果,对爆破参数进行优化设计,在原有设计的基础上,增加周边孔布置,减少辅助孔,并采用10段起爆。

图1 优化前炮孔布置(单位:mm)

2 矿区节理分析及稳定性分级

2.1 优势节理组选取

为有效预防光面爆破超欠挖现象,特针对该金矿节理进行稳定性分析,利用修正后的Hoek-Brown准则对矿山围岩力学参数进行折减[6],折减后的岩体力学参数如表1所列。

表1 岩体力学参数

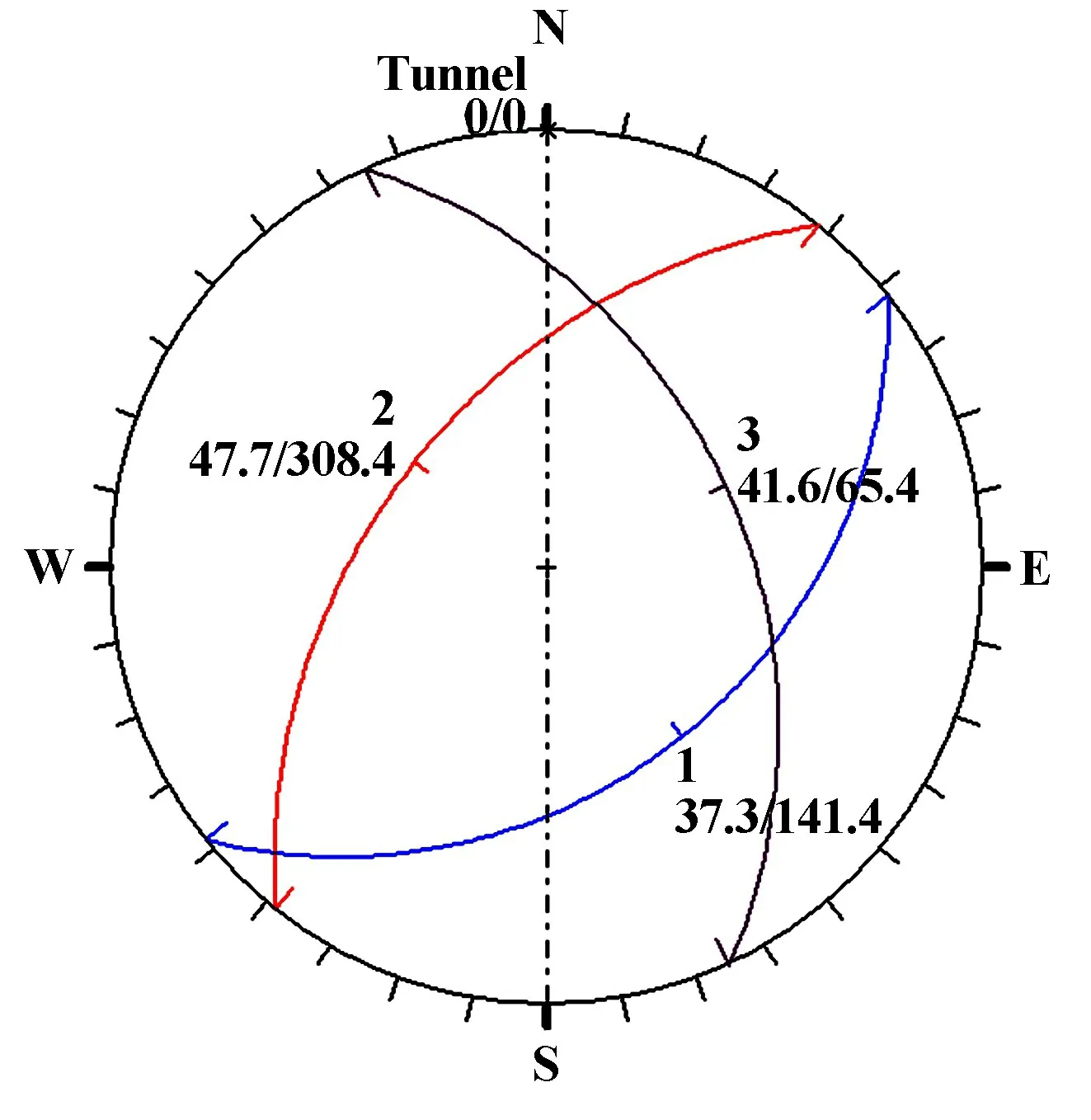

采用非接触扫描系统ShapeMetrix 3D进行围岩节理裂隙扫描,获取矿区整体的节理参数及发育程度。通过对整个矿山进行节理扫描分析,该金矿岩体结构面优势产状主要有3组,分布规律见表2。

表2 优势节理组参数

2.2 优势节理组分析

采用Unwedge软件,结合块体理论,将矿体围岩力学参数与优势节理组测量结果进行分析。对光面爆破巷道分析形成的结构面1、2、3组合形成的结构面块体分布如图2所示。

图2 优势节理组组合立体图

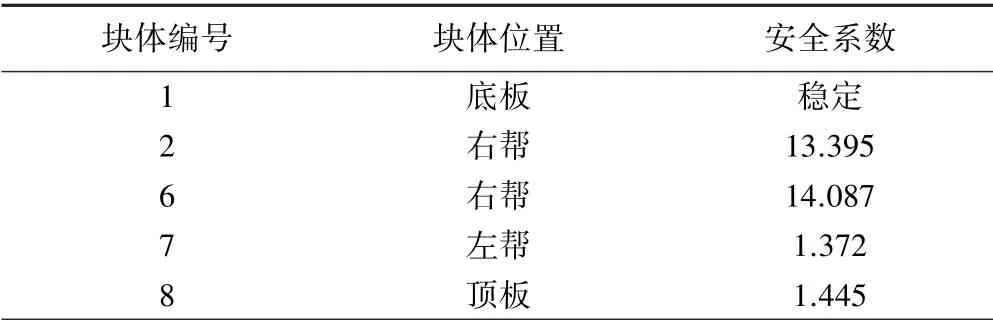

优势节理组主要块体的安全系数如表3和图3所列。由表3可知,块体1,2,6,7,8均为稳定块体,底板和排水沟一侧帮上的3个块体最为稳固,顶板和左帮块体稳定性最差。

表3 优势节理组安全系数

图3 优势节理组周边稳定性分布

由此可以判断,井下进行光面爆破作业时,岩体存在优势节理组而导致爆破效果与设计存在偏差,超欠挖现象时有发生。通过对该金矿节理稳定性分析可知,设计优化方案应着重考虑到块体2、6所在右帮位置与块体7、8所在顶板与左帮位置对光面爆破的影响。

2.3 岩体稳定性分级

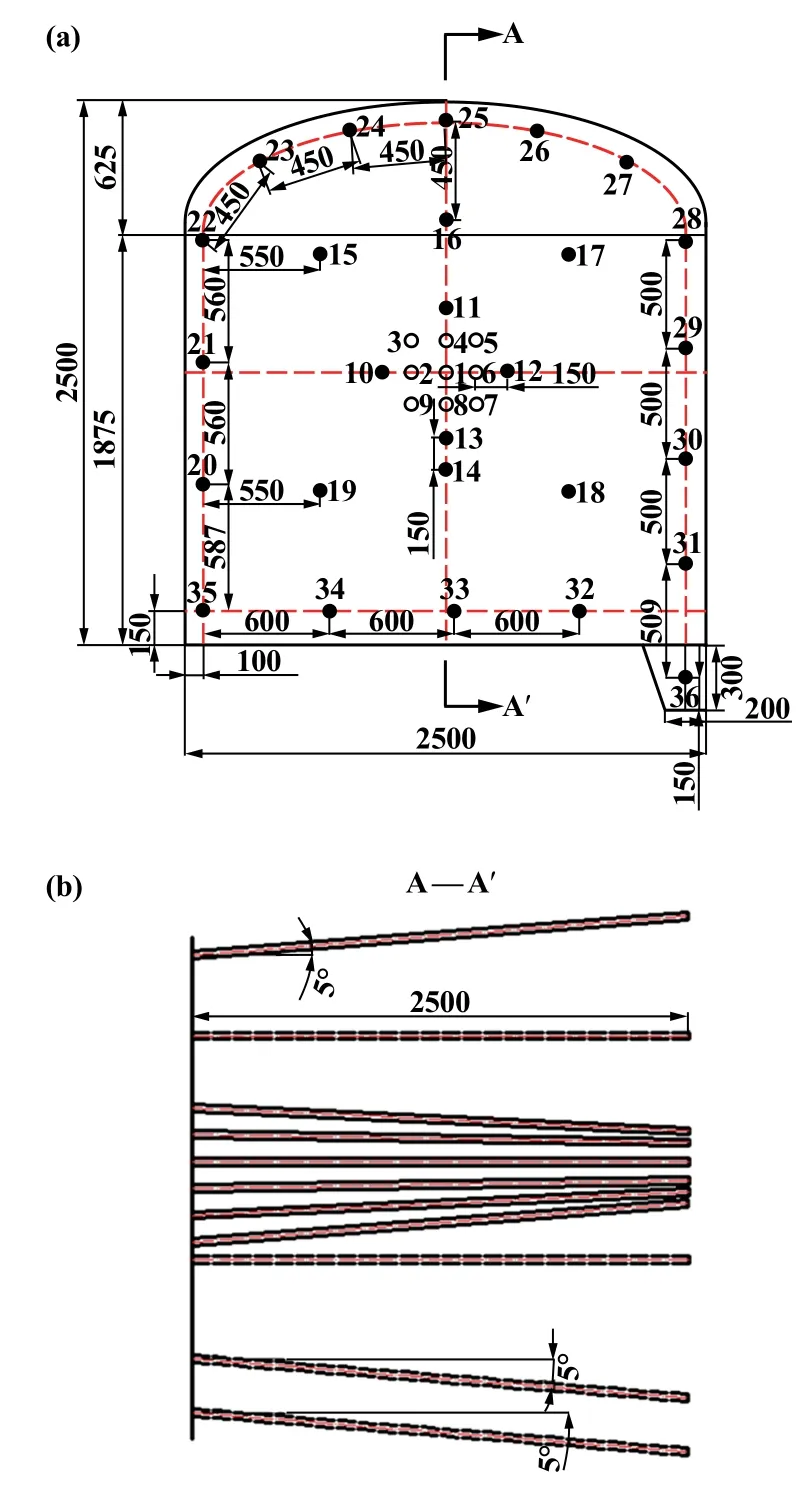

用分形理论法将节理扫描图结构面分成若干矩形,通过改变观测尺度的方法计算二维岩体结构面的分形维数。参考文献[7-9],并结合分形维数相关理论将岩体稳定性分为5级,具体见表4。

表4 分形理论岩体稳定性分级

对1 780 m水平上盘围岩进行分形计算,通过对节理扫描分析可知,矿区大部分岩体的分形维数在1.417~1.587之间,均为Ⅲ级围岩,岩体质量一般。后续进行掘进巷道光面爆破设计优化时,围岩均假定为Ⅲ级围岩,将围岩节理裂隙特性在优势节理组范围内进行研究。

3 光面爆破优化设计

3.1 设计优化方案

设计方案主要包括选取爆破器材、选择起爆网络、布置装药结构以及具体施工方法。根据每一循环的进尺要求,采用螺旋掏槽方式,其主要优点是炮孔利用率高、布孔方式简单;根据矿山实际条件,选择岩石改性铵油炸药、毫秒延期导爆管雷管;选择串并联起爆网路,采用10段起爆;采用反向间隔不耦合装药结构,人工装药法;采用气腿式凿岩机钻孔施工、机械挖装出碴。

3.2 爆破参数选取

依据前文得到的围岩等级,考虑岩体节理分布,设计采用螺旋掏槽布置方式,共设计36个炮孔,其中包括空孔8个、掏槽孔6个、辅助孔5个、周边孔12个、底孔5个。设计炮孔布置如图4所示,其中,掏槽孔间距150 mm,辅助孔间距600 mm,周边孔间距500~550 mm,周边孔孔口距离巷道周边100 mm,孔底距150 mm。

图4 优化后炮孔布置图(单位:mm)

具体包括:由钻孔机具确定炮孔直径40 mm;根据钻杆长度和炮孔利用率(85%),设计炮孔深度2.5 m;共布置14个掏槽孔,其中8个孔为空孔,采用螺旋式掏槽;设计掏槽孔间距150 mm,排距150 mm,均向中部炮孔倾斜,保证孔底距不少于20 mm;共布置17个周边孔,其中顶孔5个、底孔5个、帮孔7个;顶孔、帮孔孔口中心均距离轮廓线100 mm,炮孔向外倾斜5°,保证孔底超出轮廓线100 mm;底孔高出底板水平150 mm,炮孔向下倾斜5°,保证孔底超出底部轮廓线100 mm。

3.3 爆破施工工艺

1)施工准备:机械设备与炸药准备齐全,明确人员责任分工;按照设计要求测定炮孔点位,利用红漆标定测得的炮孔位置并标号。

2)布孔:指定专业爆破施工人员进行布孔,严格按照设计优化后的炮孔布置图进行现场布设,本次采用的布孔方法是先布掏槽孔和空孔1~14号,再布设周边孔20~36号,最后布设辅助孔15~19号,共计布设36个孔。

3)钻孔:按照设计要求进行钻孔,掏槽孔与周边孔钻孔时一定要按照设计的角度进行施工,确保施工准确性。

4)装药:炮孔验收后进行装药,设计采用反向间隔不耦合装药结构,人工装药。装药严格按照设计装药量进行,装药过程中,1号掏槽孔为防止哑火,布置2个导爆管与药卷连接(9卷药卷);21、24、26、29号周边孔主要提供自由面,布置药卷时在孔内只装一半药卷(一般为4卷药卷)。具体装药结构见图5。

图5 炮孔装药结构图

5)堵塞:堵塞长度不小于最小抵抗线长度,堵塞材料应选用黄泥。

3.4 起爆网络及起爆

在起爆前预先开展现场试爆工作。本优化采取10段起爆的导爆管起爆法,网路用串并联方式。起爆顺序为掏槽孔→辅助孔→周边孔→底孔,具体起爆顺序见图6。

图6 起爆顺序

3.5 施工组织与安全

严格按照《爆破安全规程》规定的施工要求进行各项作业,爆破负责人要统筹整个现场的管理工作,检查施工质量和进度、安全状况等;爆破施工人员应当有充足的现场技能安全培训和学习;爆破前应发出预爆信号和爆破信号,确保所有人都撤出到安全距离以外,才能进行爆破;爆破后应等炮孔排除干净后,才能前去进行清理工作;在掘进巷道一定距离安装局部通风机并在出风口接上风筒,以便将新鲜风流送入工作面,保障施工人员拥有良好的工作环境。

3.6 设计装药参数

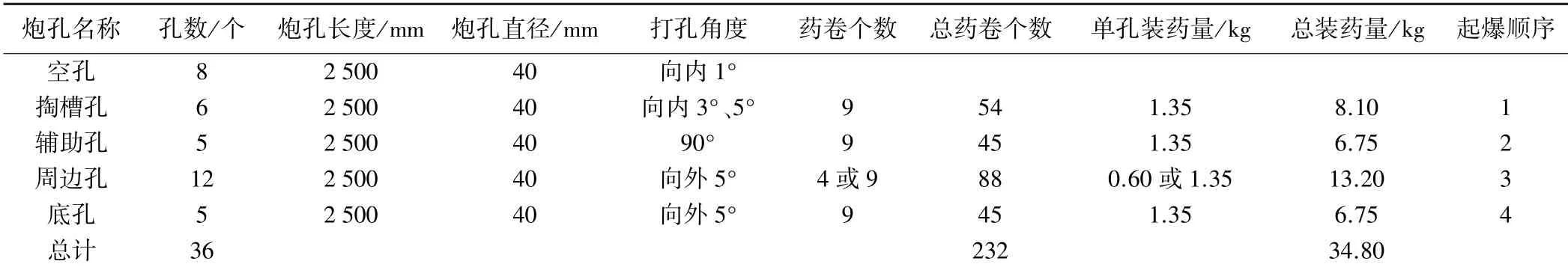

每一循环爆破掘进工程量14.54 m3,耗用炸药34.80 kg,实际单耗34.80/14.54=2.39 kg/m3,耗用导爆管雷管28发。具体装药参数见表5。

表5 炮孔装药参数

4 爆破优化设计效果

4.1 爆破现场试验对比

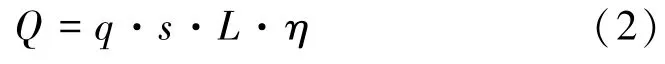

通过对掘进巷道光面爆破优化后,由式(1)求得实际炸药单耗由原来的2.69 kg/m3减至2.39 kg/m3,爆破成本显著降低。爆破参数计算遵循体积法则:在一定的炸药、岩石和爆破参数条件下,爆下的岩石等介质体积,同所用的装药量成正比[6]。

式中Q为一个循环的总装药量;q为单位炸药消耗量,kg/m3;v为爆破漏斗体积,m3。

爆破漏斗体积可以等效为巷道开挖体积的工程量:

式中s为掘进巷道断面开挖面积,m2;L为炮孔深度,m;η为炮孔利用率,取90%。

由式(2)计算可得,原本掘进施工的掏槽孔炸药单耗为18.0 kg/m3,辅助孔单耗为2.52 kg/m3;优化后掏槽孔炸药单耗14.4 kg/m3,辅助孔炸药单耗2.25 kg/m3。优化后各项炸药单耗都显著减少。

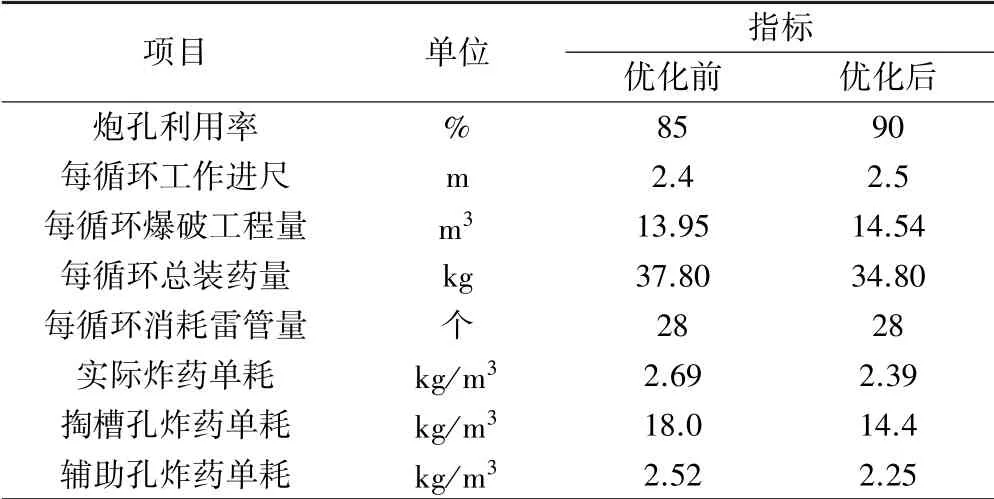

现场试验结果表明,优化后的光面爆破10段起爆网络的炮孔利用率从原先的85%提升到90%以上,单次循环进尺从2.4 m提升到2.5 m,每循环装药总量减少3 kg,光面爆破的爆破效果和巷道成形情况良好,符合设计要求和规范,提升了矿山经济效益和安全效益。爆破优化前后经济技术指标详见表6。

表6 优化前后部分经济技术指标

4.2 爆破振动影响分析

该金矿1780中段83线为穿脉揭露矿体,矿体标高延伸至1 810 m左右。矿体正上方为生活办公区(标高1 840 m),矿体开采对生活办公区会产生较大扰动,且由于采空区“群效应”,采空区围岩和顶板应力状态更加危险,加剧了采空区的危险等级[10]。为避免井下爆破振动对地表建筑物和井下采空区的扰动破坏,以萨道夫斯基公式[11-12]计算地表爆破振动速度衰减情况:

式中V为爆破振动速度,m/s;K为场地系数;Q为装药量,kg;R为爆心距,m;α为衰减系数。因为该矿岩石坚固系数6~10,为比较坚固及坚固岩石,由《爆破安全规程》(GB6722—2014)中爆区的岩性K、α值规定,K值取150,α值取1.5。

由式(3)计算可得,地表爆破振动速度1.90 cm/s。因矿山目前为浅孔爆破,频率在40~100 Hz之间,安全允许振速3.0 cm/s以上。本设计完全符合安全规范与要求,已尽可能地降低对地表建筑物的破坏。

5 结 论

1)针对某金矿复杂地质条件巷道掘进爆破中存在的超欠挖现象,进行矿区节理分析及稳定性分级,得出岩体主要为Ⅲ级围岩,并以此为基础进行了光面爆破优化设计。

2)以掘进巷道中光面爆破参数优化为主要研究内容,爆破优化设计采用螺旋掏槽,优化了炮孔布置与装药起爆网络,增加周边孔和减少辅助孔布置,选用反向不耦合装药结构并10段起爆。并利用爆破参数计算法则求得掘进巷道爆破炸药实际单耗从2.69 kg/m3减至2.39 kg/m3。

3)由萨道夫斯基公式求得爆破振动速度1.90 cm/s,符合安全规程和现场施工情况。

4)现场爆破作业验证了该优化设计的优越性,优化后的炮孔利用率从85%提高到90%以上,单次循环进尺提高了0.1 m。