锡石多金属硫化矿磨矿技术效率模型预测研究①

2022-01-06朱朋岩杨金林马少健帅智超

朱朋岩,杨金林,2,马少健,2,帅智超

(1.广西大学 资源环境与材料学院,广西 南宁530004;2.广西有色金属及特色材料加工重点实验室,广西 南宁530004)

我国锡矿资源主要分布在云南和广西两地,其储量占全国的50%以上,矿石类型主要为锡石多金属硫化矿[1]。这类矿石含有的有用矿物是锡石和硫化矿,两者矿物性质差异较大,因而选别方法不同,磨矿粒度也不相同,实际磨矿过程中会出现锡石过磨与硫化矿欠磨的矛盾。磨矿技术效率是评价磨矿过程效果好坏的指标,磨矿技术效率越高说明其磨矿效果越理想。通过研究磨矿技术效率的变化,可以评价锡石多金属硫化矿磨矿过程中过磨与欠磨情况。但是,磨矿技术效率的计算比较繁琐。随着计算机快速发展,计算机智能算法逐渐成为研究热点[2-6]。粒子群优化算法是近年应用较广泛的一种进化算法[7-8],尤其是利用粒子群算法优化BP神经网络模型的参数,将粒子群算法的全局寻优能力与BP神经网络的局部寻优能力紧密结合,提高了建立模型的预测精度和稳定性[9]。本文采用单因素试验方法,研究了磨矿时间、磨矿浓度和磨机充填率对锡石多金属硫化矿磨矿技术效率的影响。基于磨矿试验结果,利用Matlab计算机编程技术建立粒子群优化算法⁃BP神经网络磨矿技术预测模型,并通过后续磨矿试验验证了该模型的稳定性与适用性,研究成果可为锡石多金属硫化矿磨矿技术效率高效预测提供一种新方法。

1 试验原料、设备及方法

1.1 试验原料及设备

试验矿样取自广西某矿山选矿厂,将所取矿石晒干、破碎、混匀、缩分,分袋制成试验样品。样品粒度分析结果如表1所示。试验设备为实验室XMQ⁃Φ240×90锥形球磨机。

表1 样品粒度分布

1.2 试验方法

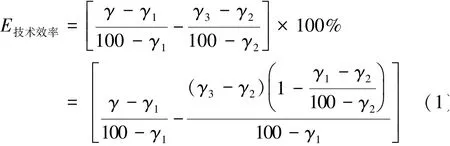

磨矿作业是将矿石粉碎至某一个目标粒度a,大于粒度a的粒级称为粗粒级,小于粒度a的粒级称为细粒级。在磨矿中还需规定一个过粉碎粒度b,小于粒度b的粒级称为过磨粒级,介于粒度a与粒度b之间的粒级称为合格粒级。磨矿技术效率定义为总的磨矿效率减去过磨效率。磨矿技术效率可以用来评价磨矿过程效果,磨矿技术效率越高,磨矿效果越理想,其数学公式为[10]:

式中γ为磨矿产品中小于某一规定粒级a上限的产率,%;γ1为给矿中小于某一规定粒级a上限的产率,%;γ2为给矿中小于过粉碎粒级b上限的产率,%;γ3为磨矿产品中小于过粉碎粒级b上限的产率,%。

2 磨矿试验

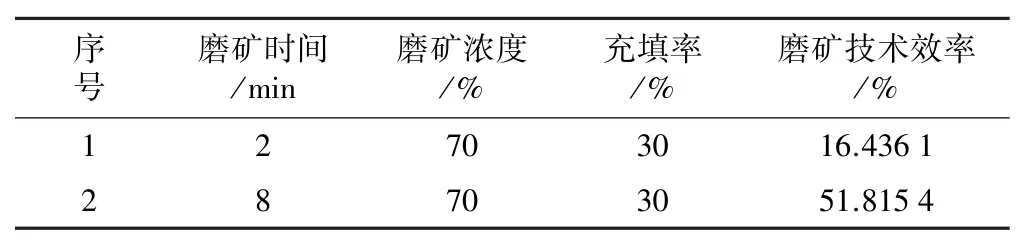

2.1 磨矿时间对磨矿技术效率的影响

磨机充填率30%、磨矿浓度70%时,磨矿时间对磨矿技术效率的影响如表2所示。从表2可知,磨矿时间8 min时,磨矿技术效率较高。

表2 磨矿时间对磨矿技术效率的影响

2.2 磨矿浓度对磨矿技术效率的影响

磨机充填率30%、磨矿时间8 min,磨矿浓度对磨矿技术效率的影响如表3所示。从表3可知,磨矿浓度70%时,磨矿技术效率较高。

表3 磨矿浓度对磨矿技术效率的影响

2.3 磨机充填率对磨矿技术效率的影响

磨矿浓度70%、磨矿时间8 min时,磨机充填率对磨矿技术效率的影响如表4所示。从表4可知,磨机充填率30%时,磨矿技术效率较高。

表4 磨机充填率对磨矿技术效率的影响

3 粒子群优化算法⁃BP神经网络磨矿技术效率模型预测

3.1 粒子群优化算法与BP神经网络

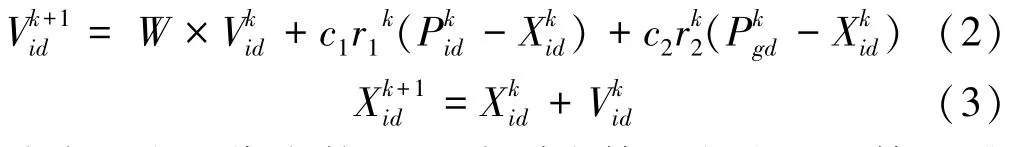

粒子群优化算法的基本原理是模拟自然界中鸟群飞行觅食行为,鸟群通过集体相互协作从而达到群体最优化目标。其迭代公式为:

式中k为迭代次数;i,d分别为第i个粒子的第d维度;Pid为粒子i历史最优位置;Pgd为全局最优粒子位置;W为惯性权重;c1、c2均为学习因子;r1、r2均为均匀随机数,范围为[0,1];Xid为粒子i迭代k次后在d维的位置;Vid为粒子i迭代k次后在d维的速度。

BP神经网络[11]具有自适应、自学习和联想等优点,可以处理一些难以用数学模型表达的体系[12]。BP神经网络模型由输入层、隐含层、输出层3个部分一起组建而成。

BP神经网络算法主要包含两个方面:信号的向前传播和误差的反向传播。信号向前传播,其含义是计算的实际输出,权值与阈值的修正都是按照输入起始到输出结束的方向进行的。误差反向传播,其实质是将误差信号通过正向传播的通路反向传播回来,基于误差梯度下降法来调整各层的权值与阈值,即从输入层开始逐层计算各层神经元输出误差,最终使修改后的网络输出能最大程度地接近期望值。

3.2 磨矿技术效率模型预测的训练样本与检验样本

为了实现磨矿技术效率模型预测及优化磨矿过程,这里选取磨矿时间、磨矿浓度、磨机充填率为调控的主要因素,进行磨矿试验[13]。选择部分试验数据作为锡石多金属硫化矿磨矿技术效率预测模型的训练样本,如表5所示;再利用Matlab编程技术建立粒子群优化算法⁃BP神经网络磨矿技术效率预测模型。

表5 训练样本

为了考察磨矿技术效率预测模型的稳定性与适应性,随机选取两组磨矿试验数据作为其检验样本(如表6所示),对粒子群优化算法⁃BP神经网络磨矿技术效率预测模型的稳定性与适应性进行试验验证。

表6 检验样本

3.3 磨矿技术效率模型预测的验证

磨矿技术效率模型预测两组试验数据验证结果如表7所示。表中c1和c2分别为粒子群优化算法的学习因子,k为神经网络迭代次数。

表7 磨矿技术效率模型预测试验数据验证结果

由表7分析可知,选择不同的学习因子和迭代次数进行计算预测,迭代次数对锡石多金属硫化矿磨矿技术效率模型预测值与试验值误差影响显著;在合适的迭代次数下,学习因子对模型预测值与试验值误差的影响很小。具体来讲,当迭代次数较小(100)时,预测结果与试验值相差较大;在迭代次数达到500次以上时,模型趋于稳定,磨矿技术效率预测值与试验值的绝对误差小于±0.01个百分点,相对误差小于±0.04%。这说明通过Matlab编程技术建立的粒子群优化算法⁃BP神经网络磨矿技术效率预测模型可靠性高、适应性强。在磨矿工业实践中,可以应用粒子群优化算法⁃BP神经网络磨矿技术效率预测模型,对任意磨矿操作条件下的磨矿技术效率进行预测,这样可以简单有效地评价锡石多金属硫化矿磨矿过程中过磨与欠磨情况。这为锡石多金属硫化矿磨矿技术效率高效预测提供了一种新方法。

4 结 论

1)磨矿试验结果表明,磨矿时间8 min、磨矿浓度70%、磨机充填率30%时,获得较好的磨矿技术参数。

2)对粒子群优化算法的学习因子与BP神经网络模型迭代次数研究表明,迭代次数对锡石多金属硫化矿磨矿技术效率模型预测值与试验值误差影响显著;在合适的迭代次数下,学习因子对模型预测值与试验值误差的影响很小。

3)迭代次数达到500次后,粒子群优化算法⁃BP神经网络磨矿技术预测模型趋于稳定,磨矿技术效率的预测值与试验值误差很小,其绝对误差小于±0.01个百分点,相对误差小于±0.04%。这说明通过粒子群优化算法BP神经网络建立磨矿技术效率预测模型可靠性高、适应性好。

4)粒子群优化算法⁃BP神经网络磨矿技术效率预测模型可以应用到磨矿工业实践中,它可以简单有效地评价锡石多金属硫化矿磨矿过程中过磨与欠磨情况,这为锡石多金属硫化矿磨矿技术效率高效预测提供了一种新方法。