铁道车轮踏面损伤实时监测方法研究综述

2021-09-15姜雄峰刘海涛谢锋云周生通

肖 乾,姜雄峰,刘海涛,谢锋云,周生通

(华东交通大学载运工具与装备教育部重点实验室,江西 南昌 330013)

高速铁路和城市轨道交通的快速发展给国民经济注入了强大的活力,给人们的出行带来了极大的便利,但同时也为铁路的安全运营带来了巨大的挑战。 安全和平稳是高速列车运行的最基本要求,其核心在于轮轨关系。 车轮作为轮轨关系中的重要一环,是影响轮轨关系的重要因素。 列车轮对的工作环境比较复杂,不但要和钢轨、车闸发生撞击和摩擦,且常受到雨水、油污甚至腐蚀剂的侵蚀和损害,列车轮对工作一段时间后,会造成一定程度的磨损和缺陷。 列车车轮踏面损伤常见形式为扁疤、剥离/剥落等车轮局部损伤和车轮踏面凹坑磨耗、车轮多边形等车轮全周损伤, 其他缺陷形式如硌伤、脱层、塌陷等对轮轨动态响应的影响和与车轮扁疤和剥离/剥落类似[1-3]。 踏面损伤会加剧车辆横向振动,甚至发生列车脱轨事故[4]。 轮对质量的优劣对铁路和城市轨道交通安全运行至关重要。 及时对已损坏轮对进行检修,可以有效降低事故发生率、提高列车使用率。 对列车轮对几何参数进行长期监测跟踪,可以为轮对设计与制造、使用与维修、轮轨磨耗预测及钢轨型面优化提供科学决策的依据。 如何对轮对几何参数与损伤进行实时、准确的测量,一直是轨道交通领域迫切需要解决的问题,也是此领域科研人员长期研究的重要课题[5]。

为了列车的安全运营, 自上个世纪70 年代以来,世界各国相继进行了车轮踏面擦伤、磨耗、剥离等车轮损伤自动检测监测技术研究[6]。 杨凯[7]综述了国内外学者对车轮踏面擦伤和不圆度检测所采取的静态检测和动态检测两大类方法。 日本JR 公司于1994 年开始在铁路中实际应用列车轮对尺寸和车轮踏面形状的动态检测装置[8]。 我国西南交通大学研制的LY 系列轮对动态检测系统采用了“电磁超声探伤技术”和“光截图像检测技术”两大关键技术, 实现了对车轮的外形尺寸和踏面缺陷检测,操作便捷、自动化程度、实用性强、工作稳定性好、缺陷检出能力强,故障预警信息准确、检测准确性高、系统重复性好, 在我国铁路系统中广泛应用[9]。Cheng 等[10]在钢轨旁布置一维、二维激光位移传感器和车轮位置传感器,结合三角测量原理,有效判别了通过轮对的轮缘高度、 轮缘厚度和车轮直径。然而, 采用轨旁检测的方法既不直接也不连续,无法做到对车轮在整个服役期间的实时监控[11]。 我国地铁车辆普遍受到车轮踏面磨耗的困扰, 汪群生等[12]建立考虑车体弹性振动和车下悬吊设备的刚柔耦合动力学模型,分析一个镟轮周期内车轮磨耗对车体和车下悬吊设备振动响应的规律,随着运营里程增加和列车运行速度的提高,车体及其悬吊设备的振动特性不断恶化。 而谐波磨耗车轮在车辆运行过程中会产生周期性的垂向激励引起车辆的强迫振动。 列车速度越高,激励就越大,现场实测因车轮谐波磨耗引起的轴箱垂向振动加速度达到100~300 g, 引发了轴箱端盖螺栓松动构成行车隐患[13]。也就是说,车轮磨耗与转向架或车体振动特性间必定存在某种联系。 Wang[14]建立了车轮磨耗演变规律与转向架和车体振动之间的关系,提出了车轮镟修周期的优化方案。Song 等[15]采用数值方法建立车辆-轨道耦合系统,分析了车轮多边形引发的轴箱加速度动态响应, 并使用EMMD (ensemble empirical mode decomposition)方法和Wigner-Ville 分布时频法分析其时频特性,由此监测车轮多边形化并识别车轮损伤程度。 轴箱加速度(axle box acceleration,ABA)分为垂向振动加速度、横向振动加速度以及纵向振动加速度,轴箱加速度测量方便,在列车日常运行中可以直接测量, 国内外学者基于ABA 方法在轨道检测和车轮局部损伤方面做了大量的研究工作。 邓金豪等[16]采用现场测试和数值分析相结合的方法探讨了高速列车轮对踏面擦伤与轴箱垂向加速度之间的关系,并提出一种自适应形态提升小波法有效识别了车轮踏面擦伤。 Wei Liu[17]研究了轮对纵向振动特性与车轮踏面剥离的关联性,轮对纵向振动与踏面剥离引起的接触位置等接触参数密切相关。 Molodova 和Li 等[18]为了进一步提高钢轨压溃损伤的准确性,对轴箱加速度检测方式、信号处理方法以及自动分析算法上做了大量改进, 现场试验验证了基于ABA 的钢轨压溃损伤检测的有效性。

列车车轮踏面损伤监测方法在近年来得到了迅速的发展,研究成果不断积累,其中不乏许多新颖前沿的理论方法和技术手段。 为了更好地掌握铁道车轮踏面损伤实时监测方法,促进相关研究领域的研究发展,本文总结了近年来国内外轮对踏面损伤实时监测方法,对各方法的特点及其应用进行讨论并分析其优缺点,系统全面地介绍研究现状并对诊断方法的发展方向进行讨论。

1 车轮踏面损伤类型及检测方法

1.1 损伤类型

铁道车轮踏面损伤主要包括扁疤、 剥离/剥落、踏面凹坑磨耗和车轮多边形等类型。 车轮踏面损伤会引起轮轨间强作用力,影响轮轨正常接触和动力学性能,其中踏面/轮缘磨耗和车轮多边形是高速列车检测重点关注对象。

1.1.1 扁疤

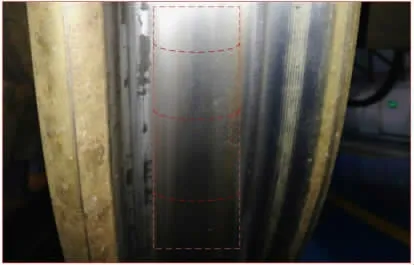

车轮扁疤通常是在车辆异常制动或低黏着条件下, 由于车轮运行状态改变而引起轮轨间强烈摩擦, 进而导致车轮接触区材料缺失而产生的一种缺陷,如图1 所示[19-21]根据车轮磨损情况可将车轮扁疤的损伤演化分为新扁疤、扁疤边缘磨损、扁疤完全磨损3 个阶段,其中,扁疤边缘磨损、扁疤完全磨损统称为旧扁疤。 车轮扁疤诱发的轮轨冲击力和轮轨动态响应可达正常情况下的数倍,产生轮轨噪声[22-23],且会对列车重要零部件造成冲击,影响列车行驶安全。

图1 车轮扁疤Fig.1 Wheel flat

1.1.2 车轮剥离/剥落

车轮踏面剥离指列车车轮在正常行程中由于热-机载荷作用或轮轨滚动接触疲劳而在踏面圆周或局部圆周上表现的金属掉块剥落损伤现象, 如图2 所示[24-26]。有国外学者将热损伤导致的这种现象称为剥离,而由于轮轨滚滚动接触疲劳产生的损伤定义为剥落。 然而,在实际情况中对这两种情况区分较难,且可能同时存在,故国内学者将其统一命名为剥离。 车轮踏面剥离的出现不但会影响列车行车安全,还会增加车轮镟修和换轮的频次,在减少车轮实际寿命的同时造成不必要的经济损失[27]。

图2 车轮剥离Fig.2 Wheel tread spalling

1.1.3 车轮凹坑磨耗

车轮踏面磨耗为轮轨间滚动摩擦接触中发生的一种自然损耗现象。 在高速铁路系统中,由于列车运行的平稳性指标和轨道平直度标准都很高,轮轨接触点基本聚集在车轮名义滚动圆处,轨道轨头的轮轨接触光带也较为集中,引发车轮踏面横向凹坑磨损。 当凹坑磨耗达到一定深度后,会导致由轮轨滚动接触不连续引起的车轮横向失稳,将直接影响列车的安全性和舒适性,车轮踏面凹坑如图3 所示[1,28]。

图3 车轮凹坑磨耗Fig.3 Wheel tread hollow wear

1.1.4 车轮多边形

车轮多边形是指车轮沿踏面圆周方向的波状、非均匀磨耗,属于车轮不圆顺的一种特殊形式,可分为周期性车轮不圆顺和非周期性车轮不圆顺2 种类型,如图4 所示[29-31]。 列车车轮多边形磨耗会引起列车轨道间强烈振动和噪声,加速车辆轨道系统零部件疲劳破坏,严重威胁列车安全运营[32]。

图4 车轮多边形Fig.4 Wheel polygonization

1.2 检测方法

目前车轮踏面损伤的检测方法,从检测方式上分为静态检测和动态检测两类。 静态检测法是在车辆入库进行检修维护时,检修员通过手持轮对尺寸测量仪器等测量工具手动测量轮对的各项参数,此法不能做到对车轮状态的实时监测。 动态检测法是在列车运行状态下定性或定量的测量车轮踏面损伤程度。 动态检测法不影响列车调度,具有信息化和自动化的特点,能够自动检测踏面损伤并储存检测结果,可实现实时的车轮状况监测。

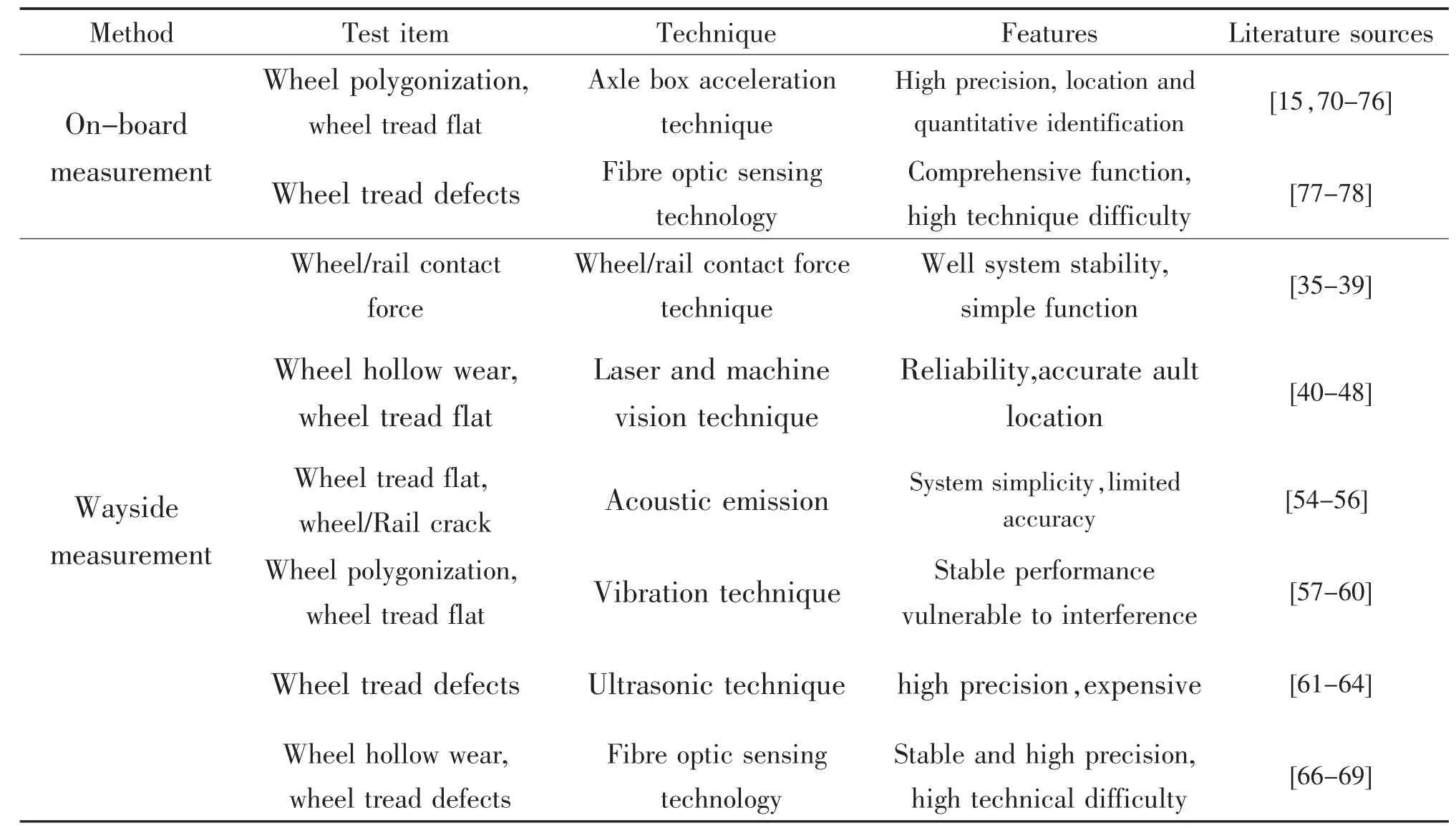

自20 世纪70 年代起,世界各国相继开展了铁道车辆踏面故障动态检测系统的研究工作[33]。 我国在90 年代中期提出了一些新的方法并应用于铁路交通[4]。 依据检测装备安装位置的不同,动态检测法可分为车载式检测和轨旁式检测两种[7,34],具体检测方法如表1 所示。

表1 铁道车轮踏面缺陷动态检测方法Tab.1 Railroad wheel tread defect dynamic detection methods

2 轨旁式动态检测法

轨旁式检测法是在列车行进线路上安装检测系统, 列车通过该段轨道时才可对车轮进行检测。目前,按照技术原理的不同常用轨旁动态检测方法可分为轮轨力检测法、 激光与机器视觉检测法、声发射检测法、振动加速度法、超声波检测法、光纤光栅技术法。

2.1 轮轨力检测法

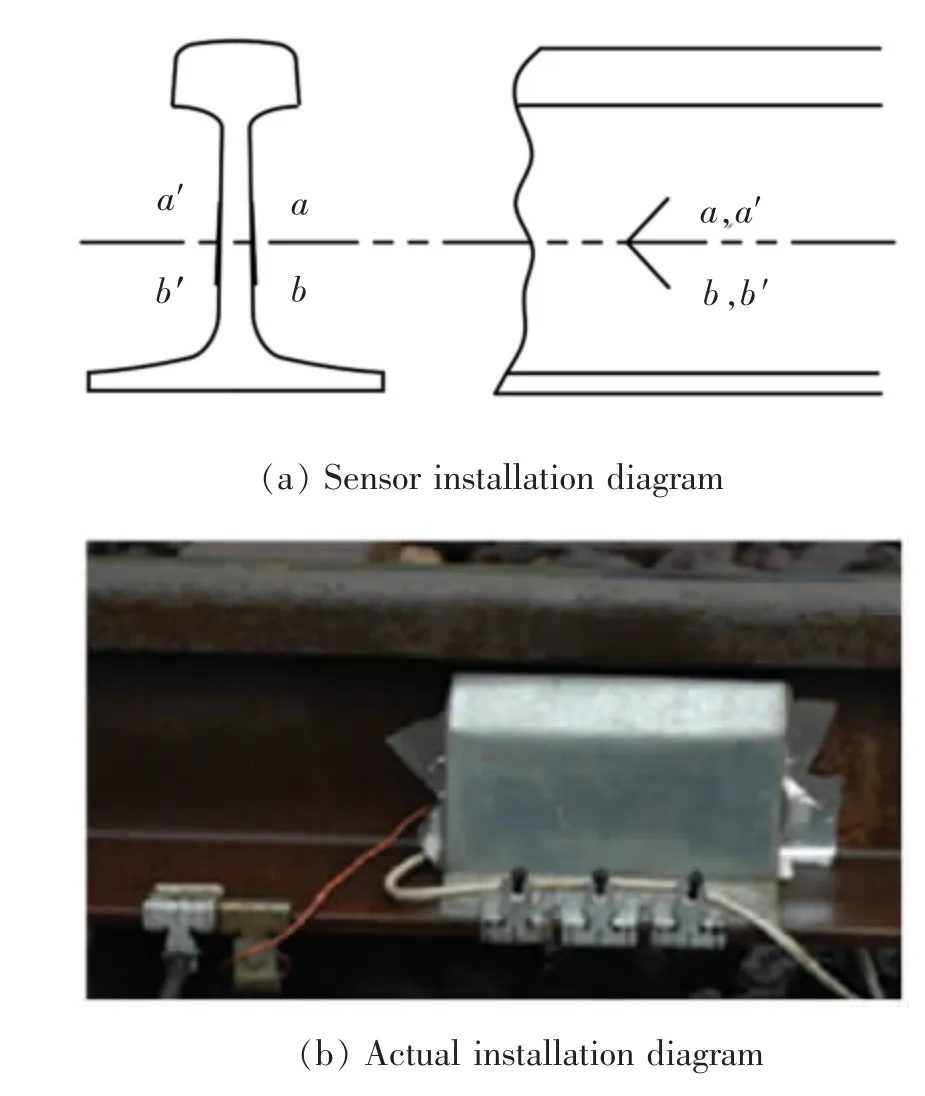

一般情况下,可在钢轨上粘贴应变片或在车轮上装置应变片以获取列车车轮行驶时所产生的振动激励及由损伤引起的动态响应,从而反映车轮踏面状态[35]。 在检测时,要通过标定,得到载荷与应变片的输出之间的对应关系,利用这种关系换算出轮轨垂向力的大小。 通过观察轮轨垂向力的幅值,可以对其进行简单分析,初步判断车轮状态。 Nielsen等[36]利用安置在轨腰和轨底的应变片电路成功测量轮轨接触力和轨道弯矩。 为了得到列车车轮损伤与轮轨间动态响应的映射关系,Johansson 等[37]将应变片安装在轨腰、轨底及轨枕上,将加速度传感器装于轨枕建立了一套车轮冲击载荷监测系统,用于研究车轮不圆对轮轨接触力和轨道响应的影响。 提高监测系统的可靠性与便利性一直是研究人员关注的方向,Paolo 等[38]通过高速摄像机和激光器对车轮踏面特征进行监测,并结合轮轨力测量数据来制定车轮维护计划, 为车轮维修决策提供了有用信息,图5 为在轨腰安装应变片的示意图及实际安装图。随着技术的进步,应变片的安装位置也不再局限于轨道上,Pedro 等[39]开发了一种轮轨接触力测量系统,主要通过在车轮上列装应变片获取车轮变形,经计算后算得轮轨接触力,并与激光位移传感器测车轮幅板变形获取轮轨接触力的方法进行比较,此方案在等比例车辆模型中成功进行了实验。 研究发现,在过大曲线时, 应变片法对轮轨接触力更为敏感,并提出未来可将此法用于整车系统。

图5 轨腰应变片的安装情况Figure.5 Installation of rail strain gauges

轮轨力检测法系统稳定性较好, 适用于高低速,但检测结果受应变片数量、车轮直径和轨枕间距的影响,且有一定的技术要求。

2.2 激光和机器视觉检测法

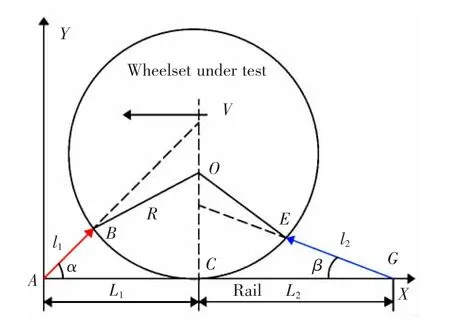

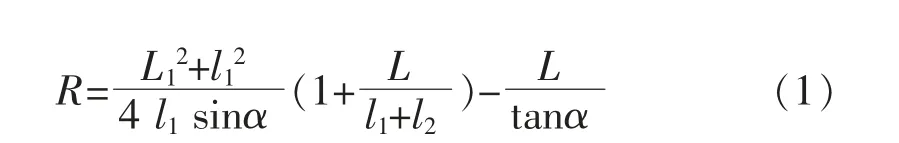

激光、机器视觉及两者结合的测量方式是目前国内外轮对几何参数检测方法的热点研究方向。Samsoe U 等[40]提出一种基于激光位移传感器的车轮磨耗检测方法:列车行驶过监测区段时,外侧1D激光位移传感器测量车轮踏面外形曲线, 内侧1D激光位移传感器用于定位车轮内侧面位置,再结合修正算法即可计算出经过车轮的轮廓曲线和踏面磨耗。 该方法结构简单,设置多套外侧激光传感器可在瞬间得到车轮踏面外形曲线的多个点,减少车速对精度的影响,但成本将大幅提升。 激光传感器也可用于测量车轮的踏面廓形,Nanumann 等[41]研发出一套基于多个1D 激光位移传感器的列车车轮几何参数测量系统, 可判断车速高于72 km/h 的车轮是否存在过深磨耗,测量速度低于9.6 km/h 的列车车轮的直径,轮缘厚度及磨耗等参数。 然而,单1D激光位移传感器进行车轮踏面测量会造成定位精度相对较低的问题,冯其波等[42-43]提出多种基于激光传感器的车轮参数检测方法, 其使用的双1D 激光位移传感器检测方法可减小由车轮姿态和蛇形运动导致的横向定位误差, 测量原理如图6 所示,在C 点设置一个涡流传感器, 在A,G 两点分别放置激光位移传感器, 以β 角度射出的激光照在车轮点E 上,根据C,E 两点计算车轮半径R,当α=β 时有

图6 双1D 激光位移传感器测量原理Fig.6 Schematic diagram of the diameter measurement using duoble 1D laser displacement transducer

同时,其发现在机械加工过程中确保3 个激光位移传感器处于同一平面时, 测量同一踏面滚动圆的3点空间坐标,通过坐标拟合可得轮对直径,提高测量精度且无需安装涡流传感器。 Zheng 等[44]利用此原理开发出使用3 个1D 激光位移传感器动态精确测量列车车轮直径的系统,大大降低了轨道形变对测量精度的影响,实验证明,该系统测量误差符合要求,未来可应用于高速铁路系统中。

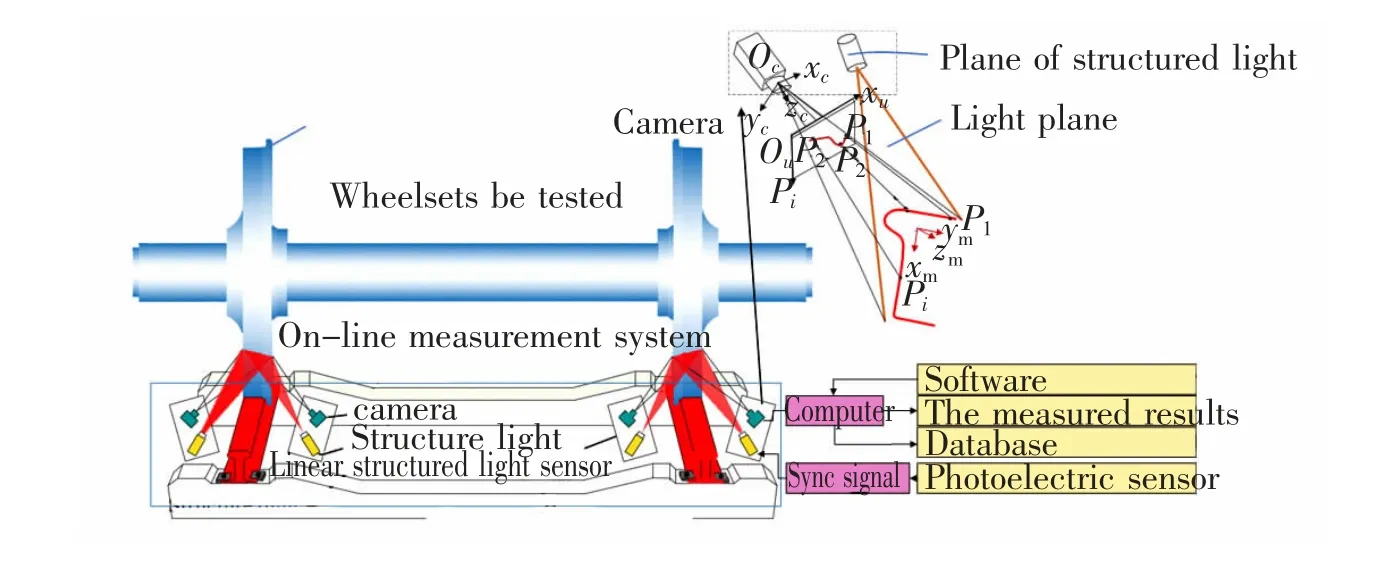

列车车轮踏面机器视觉检测法通常是以一束激光射向驶来的轮对形成踏面外形光带,此光带反应了车轮踏面在光平面内的几何图形[45],在轮对下方与光平面成一定角度布置CCD (charge coupleddevice)摄像机采集图像,通过边缘检测、跟踪算法对图像进行出列和综合分析计算,实现车轮外形的关键尺寸参数以及边缘曲线的动态测量,最终得到车轮踏面的损伤信息。 随着机器视觉技术的发展,激光传感器与摄像机的结合形成的结构光视觉传感器更为常用。 成都车辆段与开发单位结合CCD图像检测技术和超声探伤技术联合研制出LY 型车辆轮对动态检测装置并投入线路实装,基本实现普速客车车轮外形与擦伤检测功能[9]。张广军等[46]提出的结构光列车车轮直径测量系统实现了车速100 km/h时,踏面磨耗测量误差为0.18 mm,测量原理如图7所示。 设置多套结构光传感器可获取车轮整个踏面轮廓,可用于车轮故障分析,谭志忠等[47]在钢轨内外侧设置多套结构光几何参数测量系统。 此系统可拍摄车轮完整一周的踏面,经算法处理后可识别获取车轮几何参数及识别车轮擦伤故障。 环境光的强弱是影响监测系统对车轮踏面损伤识准确率的重要因素。 Ran 等[48]提出一种基于骨架提取的亚像素激光条纹中心提取算法应用于结构光视觉传感器的车轮参数检测系统中,可显著降低复杂光照环境的干扰,提高测量精度。 同时分析了动态检测引起的偏心误差对测量结果的影响并建立模型进行修正,提高了系统稳定性,且成功应用于铁路工务段。 还有学者将激光传感器技术与机器视觉技术结合起来以期获得更为可靠高效的检测方法。He 等[49]提出了激光与机器视觉结合法的轮对几何参数检测方法,1D/2D 激光位移传感器分别确定车轮内侧空间位置和测量外侧踏面曲线,由于车轮轮缘内侧基本不产生磨耗与擦伤,即可求出车轮直径、轮缘厚、轮缘高、磨耗与内侧距等参数。 该方法具有系统简单、成本低、系统可靠性好等优点。

图7 基于结构光的车轮几何参数测量系统Fig.7 Schematic diagram of the structured light-based wheel geometry measurement system

基于激光、机器视觉及两者结合的检测方法实施起来较为简单,故障定位精准,分析结果可靠,且机器视觉技术广泛应用于车轮踏面检测领域[50-51],具有良好发展前景。

2.3 声发射检测法

列车在钢轨上运行时, 正常车轮与钢轨之间发出的声音是均匀而规则的。当车轮故障产生后,声音信号的规律性会被破坏, 会发出不同的振动声音信号。 利用传感器接收带有故障车轮与钢轨之间发出的不规律的声音信号并对该声音信号进行分析,就可判断出车轮是否存在损伤。 早期日本开发的基于噪声检测法的检测系统,在轨旁安装2 个声音传感器,一个传感器用于探测车轮与轨道间产生的振动噪声,另外一个用于探测背景声,通过对比两个传感器采集到的信号,可以从传感器采集到的声音波形中分辨出车轮是否带有踏面故障。 市场比较常见的有TADSTM, RailBAMTM 等声发射监测系统[52-53],但其主要对车轮轴承进行故障诊断,而非车轮损伤。

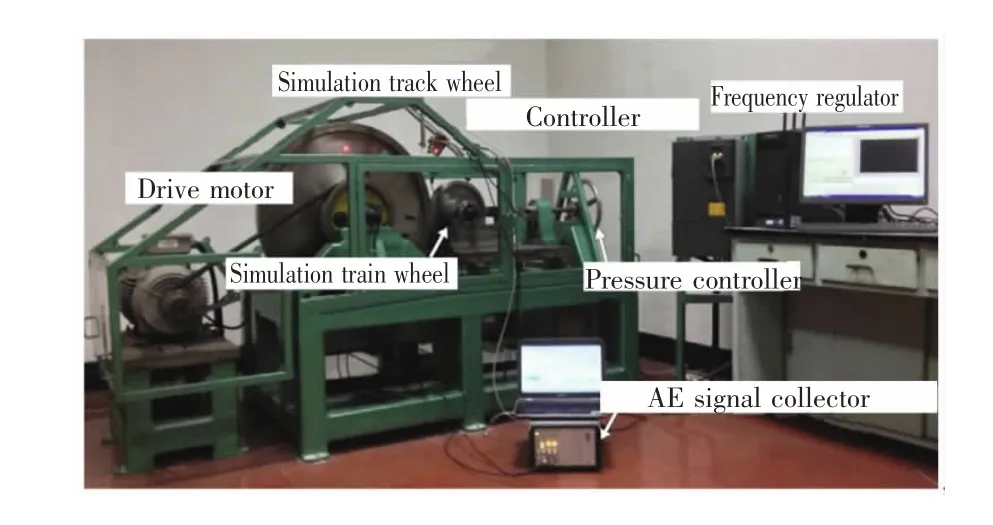

近年来,铁路行业对监测系统的实时性和最高测量速度有了更高要求,研究人员对声发射检测技术进行不断地改进。Bollas 等[54]对高频AE 传感器在车轮状态动态检测中的应用进行了探讨。 声发射检测技术也可用于钢轨裂纹检测中,Hao 等[55]利用AE技术检测高速铁路强轮轨噪声下的轮轨裂纹信号,并提出了一种Hurst 指数改进型自适应谱线增强器,抑制了列车高速状态下的噪声,提高了信噪比,取得了良好的检测结果,其实验台如图8 所示。对于此类非接触式的测量方法,改进其数据处理算法可获得更好的识别效果,Chen 等[56]提出了一种麦克风阵列信号处理方法用于识别故障车轮和定位,通过宽带加权多信号分类方法估计车轮转动过程中的声源位置, 应用Levenberg-Marquardt 和Crank Nicolson 方法得出相应的地面阻抗, 再经过库尔特斯波束成型器确定损伤的准确位置,实验证明该方法可适用于车轮表面损伤产生的冲击噪声,且数值仿真和实验具有良好的的一致性。

图8 高速轮轨滚动接触模拟试验台Fig.8 Simulation rig for high-speed wheel-rail rolling contact

声发射检测法的优点是系统安装简单,检测方式简单,但该方法测量精度受到限制,检测信号易被临轮干扰,只能对车轮做定性检测。

2.4 振动加速度法

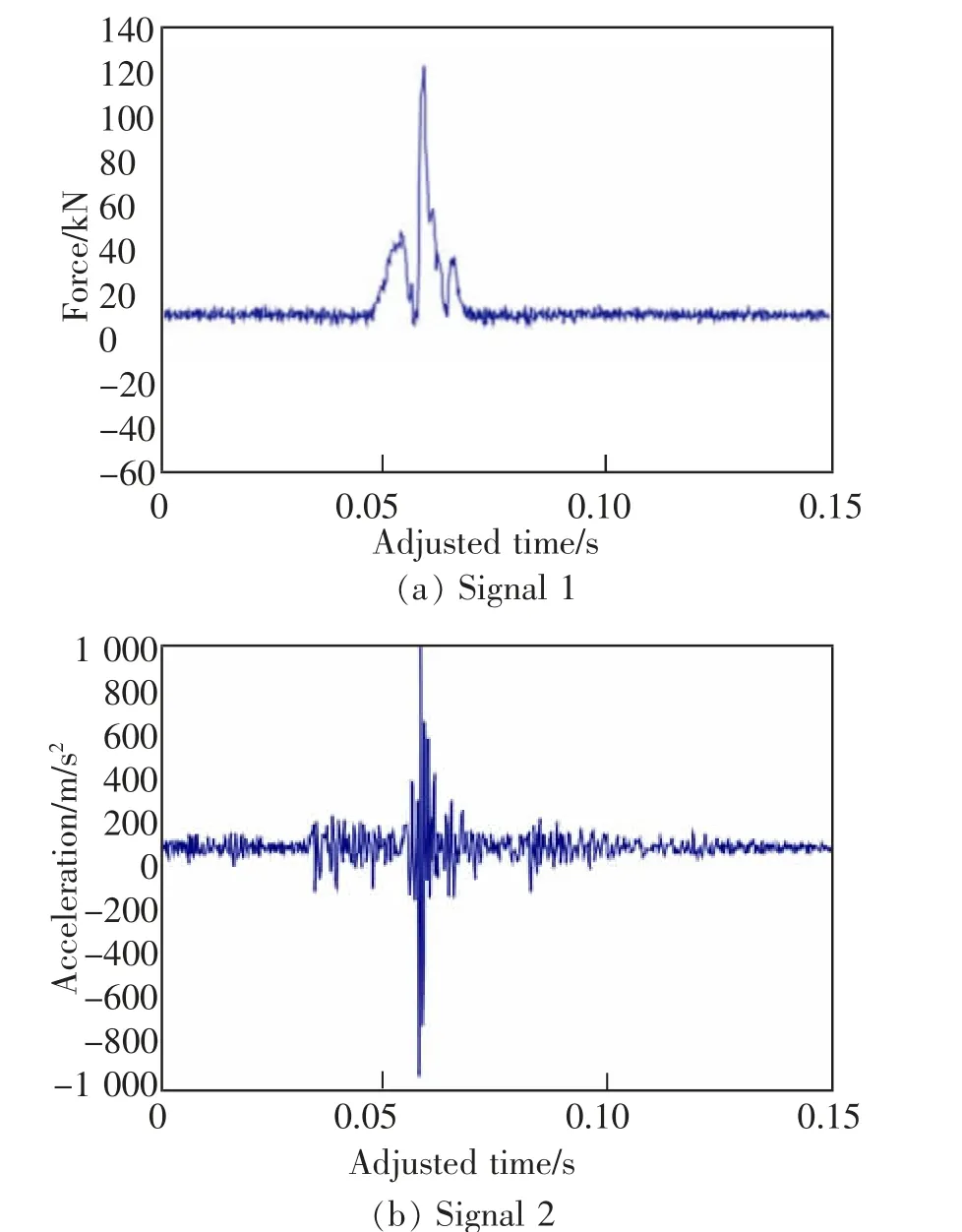

基于振动加速度的检测方法主要是借助加速度传感器来测量由轮轨相互作用产生的冲击振动信号,进而通过时域分析、频域分析和模式识别等手段来判断车轮故障情况[57]。 轨旁式动态检测中的振动加速度法则是将加速度传感器安装在钢轨上用于接收钢轨的振动信号,检测范围包括车轮整个圆周。 Skarlatos 等[58]应用模糊逻辑方法来诊断铁路车路缺陷,利用装置在新铁轨的轨头外侧、轨腰和轨底的加速度传感器获取车轮驶过时的轨道振动信号,将信号的振动幅度值、中心频带和列车速度作为输入进行分析以判断车轮缺陷等级, 如良好、轻度损坏、故障和危险。 并提出扩充数据库以获得更精准的测量结果。 采用应变片构成的剪力桥无法做到对车轮全周长进行故障诊断,因而必须加入其他类型的传感器进行联合检测。 Lee 和Chiu[59]提出将测量的加速度振动信号转化为轮轨冲击力以克服此缺点,同时比较了通过加速度计和应变片剪力桥两种方法获取的轨道加速度与车轮冲击力大小之间的关系,应用反分析法和均方根法作为信号处理技术。 研究发现,剪力桥法在计算应变计工作区域以内的冲击力方面表现良好,且不受车辆速度限制。 图9(a)和图9(b)分别给出了应变片传感器和加速度计接收到的部分时域信号。 从剪力桥在标定过程中获得的冲击的标准偏差来看, 剪力桥的测量结果在其工作状态下不受列车速度和载荷的影响。赵蓉和史红梅[60]提出了一种基于高阶谱的PSO-SVM的车轮擦伤识别方法,并取得良好识别结果。 振动加速度法能适应列车高低速运行,实现对车轮擦伤的判别。 并且性能稳定,但难以避免来自邻轮的干扰。

图9 部分振动信号Fig.9 Partial vibration signal

2.5 超声波检测法

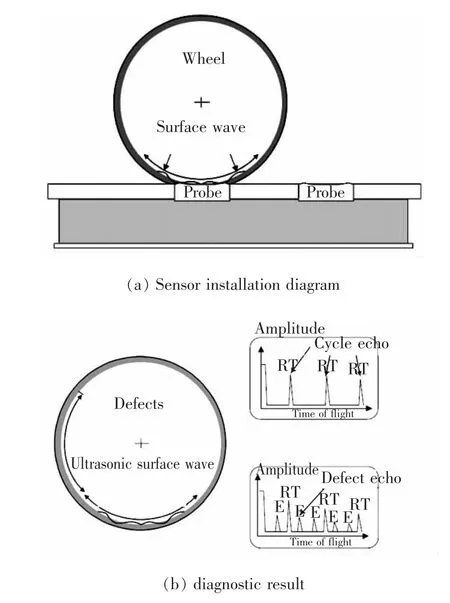

超声波检测法一般有超声测距法和电磁超声法两种。 超声波在物体表面传播时以瑞利表面波为主,视材料特性,其仅在目标表面以下半个波长的深度传播,当遇到表面缺陷时超声波会受到阻挡而反射。 利用超声波的这种原理,可实现对车轮表面缺陷进行检测。 俄罗斯于上世纪90 年代中期研制出基于超声测距法的轮对参数检测装置,但检测车速只能低于5 km/h。 Salzburger 等[61]提出了如图10(a)所示的基于电磁超声的轨旁动态检测系统, 其主要手段是在钢轨合适的位置安装超声探头组,进行检测状态下,探头持续发出高频超声波信号,当车轮碾压到探头上时,若车轮表面完好则超声波会沿车轮运行一周,若车轮表面存在缺陷超声波传播则受到阻挡,被反射回发射探头,经处理则可确定缺陷位置,诊断结果如图10(b)所示。 该法测量方便,但测量车速需低于15 km/h。 铁路车辆车轮和轨道之间的接触条件对轮轨的寿命和列车行车安全至关重要, 采用超声波反射测量法可有效测量轮轨状态。 Brunskill 等[62]在轨道上开口以安装超声波传感器来测试不同速度和负载下轮轨接触压力,利用准静态弹簧模型从反射的波形信号中提取轮轨接触面积和接触刚度信息,将数据处理后可得到轮轨接触力二维曲线图。 然而,在钢轨上开口安装传感器会破坏钢轨的整体性, 这将破坏钢轨的整体性,加大钢轨的局部接触应力,同时也影响列车运行质量和乘坐舒适度。 为此,Zhou 等[63]采取在轨腰上安装超声波阵列传感器来检测轮轨接触应力,从而得到轮轨接触应力在轨道分布云图,为检测车轮踏面状态提供基础依据。 在此研究的基础上,Zhou 等[64]提出一种新型的基于超声波反射测量法的短期和长期动态轮轨接触监测方法。 并对超声波在钢轨中的传播途径及超声波元件的最佳安装位置和发射器-接收器的组合进行了深入的探索,研究结果表明该法可在列车轮严重磨损情况下检测多个接触点,且不需要改变轨道结构,但此法仍处在实验室阶段。

图10 超声波检测技术Fig.10 Ultrasonic technique

列车车轮超声波缺陷信号本身受缺陷本身性质、超声波衰减、踏面材质、踏面表面粗糙度、探头耦合效应和马氏体等因素影响,会导致计算机进行分析时,经常出现对缺陷大小的错误判定。 故现阶段仍需对缺陷信号的波形分析和当量比较标准进行更多的研究和实验测试。 超声波检测法的检测精度高,计算速度快,能够适应不同车速,但是系统设计复杂,安装实现困难,成本高。

2.6 光纤光栅技术法

布拉格光纤光栅(fibre bragg grating,FBG)传感器的工作原理是通过在相位掩模上将一截短光纤暴露于紫外线辐射,而后掩模图案将产生周期性折射率[65],FBG 传感器在受到机械应变和热应力变化的作用下,会导致反射光光谱中心波长变化,从而可从中心波长的变化反映外界物理量的变化。

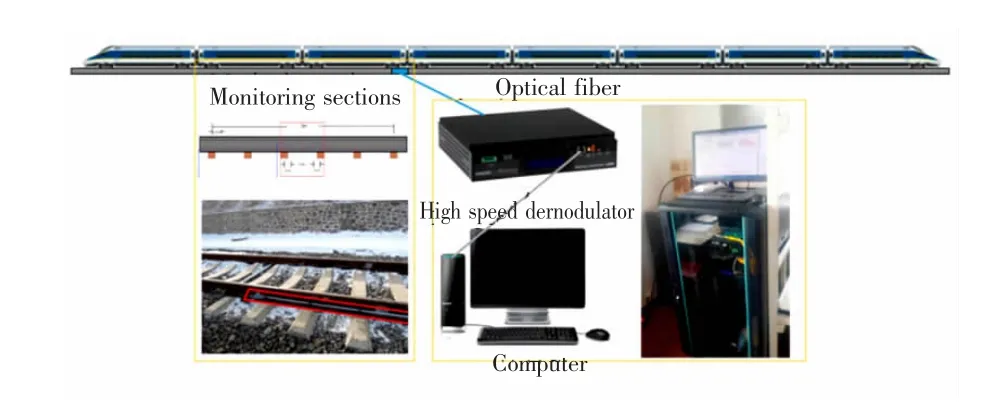

FBG 传感器具有无需电源布线,有强抗电磁干扰能力等特点, 因此被广泛用于铁路检测系统中。在技术应用方面,国内外一些学者通过直接在轨旁加装FBG 传感器来间接得到列车车轮健康状况信息。 Lee 等[66]利用FBG 组成的系统来测定列车的脱轨率,同时评估了FBG 传感器在计轴、列车识别和速度检测方面的能力。 Wang 等[67]在桥梁伸缩缝、轨腰、轨底版和混凝土板床安置了FBG 传感器建立了一个轨道性能监测和安全预警系统,并且能够随着季节和温度的变化提供完整准确的轨道变化的长期数据。采用FBG 传感技术还可同时对列车车轮和钢轨健康状态进行实时监测,Roveri 等[68]沿1.5 km的铁轨安装FBG 传感器建立了一套车轮和轨道粗糙度的识别检测系统,经频率滤波器、时域切分、时间和集合平均等手段处理数据后提取出每节车厢和轨道上的粗糙度信息,再由算法处理后即可确定轨道和车轮的磨损状态、 列车速度和列车负载等,为铁路维修服务部门实时反映轨道和运行中的列车的健康状况。 车轮多边形化是高速列车转向架结构异常振动的主要激扰源,可导致运营列车车辆关键部件的缺陷或故障, 危害列车行驶安全,Liu 等[69]提出将FBG 传感器粘于钢轨轨腰出建立了一种车轮状态监测系统, 并结合了贝叶斯盲源分离的算法对信号进行处理, 能够在通过的车轮组中识别出车轮局部缺陷和车轮多边形,预测车轮局部缺陷的位置。在线路上进行实测后, 成功识别了偏差为0.06 mm的轻度车轮踏面损伤, 监测结果与静态检测结果吻合良好,监测系统如图11 所示。 基于光纤光栅技术法的检测系统稳定性较高,适用于高低速,但技术难度和造价偏高。

图11 实际线路上的FBG 监测系统Fig.11 On- line FBG detection systems

3 车载式动态检测法

车载式动态检测法是将检测系统安装在车辆上以获取车轮状态信息,进行车轮不间断监测。 车载式检测系统传感器一般安装在轴箱上和转向架上,采用监测方法为轴箱振动加速度法(ABA)和光纤传感技术(FBG)。

3.1 轴箱振动加速度法

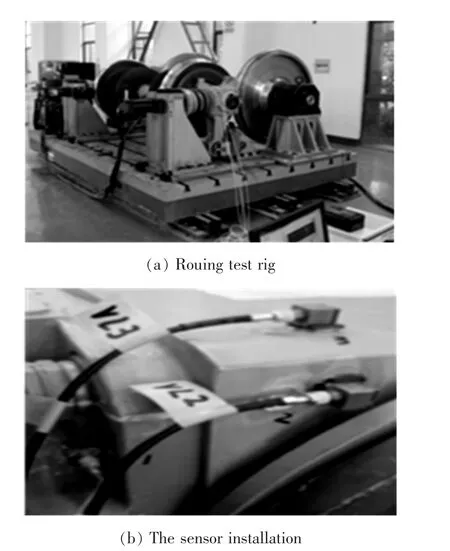

将加速度传感器直接安装在车轮轴箱上,可以更直接的检测到车轮故障引起的振动信号。 车辆轴箱振动信号比较复杂,因为它不仅包含车轮缺陷信息,还包括轨道状态信息,故障不能直观的反映出来。 因此,如何从强背景噪声中有效地提取车轮特征是铁路车轮故障检测的关键问题。 周璇等[70]通过在滚动试验台的轴向上安装3 个加速度传感器获取车轮踏面擦伤故障信号, 对信号经验模式分解[71](empirical mode decom-position,EMD) 后得到本征模函数分量(intrinsic mode function,IMF),提取各阶IMF 分量的能量和峭度特征以构建出特征向量并输入到神经网络中进行故障识别。 结果显示车速在200 km/h 内具有较高识别率。滚动试验台及传感器安装位置如图12 所示。然而,EMD 算法存在模态混叠的缺点,会导致IMF 在物理上不唯一,甚至失去意义, Li 等[72]提出了一种改进的EMD 法并应用于模拟轴箱加速度振动信号和实测轴箱加速度振动信号中, 通过实验比对后发现改进后的EMD 法可抑制模态混叠现象,具有更高的抗噪性。 在之后的工作中,Li 等[73]还提出了一种自适应多尺度形态滤波的算法用于提取轴箱振动信号中的特征分量,并用于识别车轮是否存在扁疤故障,研究结果表明所提出的方法能够实时诊断出车轮的扁疤,且这种技术可适用于铁路车轮实时监测系统中。 陈博[74]将集合经验模态分解法[75]运用到车轮轴箱加速度振动信号处理中, 采用基于遗传算法-支持向量机的车轮多边形识别方法并应用于构建的故障识别模型中,实验表明模型对多边形的识别效果良好。 对算法进一步改进后,Song 等[15]采用改进的集合经验模式分解法和Wingner-Ville 法对仿真得出的轴箱振动加速度信号进行处理。 数值结果表明,车辆最大轴箱加速度及其频率与车轮多边形的阶数之间存在定量关系。 国内外学者还研究了除EMD 算法外的其他方法在车轮故障识别中的应用,邓金豪和金炜东[16]采用改进的自适应形态提升小波对实测轴箱垂向振动加速度信号进行分析,有效的检测出车轮踏面擦伤。Bosso 等[76]提出了一种用于识别车轮损伤的算法并将其集成到车载故障诊断系统中用于车载应用。

图12 实验台Fig.12 Test rig

轴箱加速度检测法能实现对在役列车车轮状态的实时监测,检测精度较高并可依据实测信号通过各手段来对车轮故障进行定量定位识别,是目前的研究热点。 但此法数据采集通道多,数据处理量大且仍停留在实验室阶段,未见成规模、系统的实装应用。

3.2 光纤传感检测法

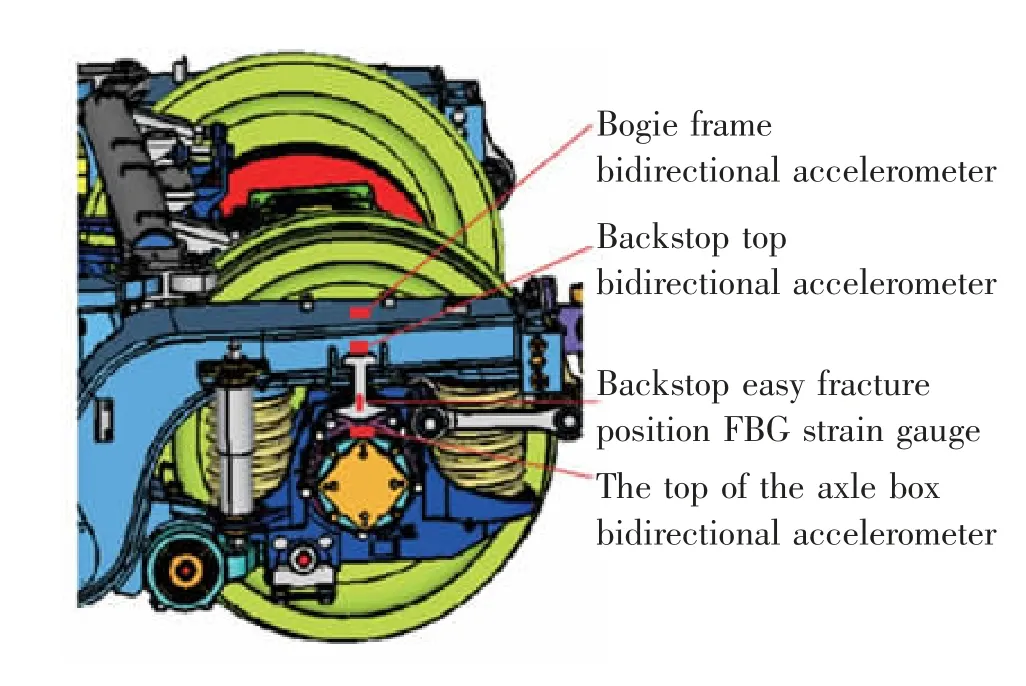

应用FBG 传感器的监测技术可实现车载装备的车轮损伤识别。 香港理工大学Wang 等[77]利用装在列车转向的FBG 传感器来获取应变数据,开发了一种基于贝叶斯预测和动态线性模型(dynamic linear model, DLM)的车轮缺陷监测系统,并经过了实验验证。 在贝叶斯框架下,通过制定DLM 获取由应变监测数据得出的近似实际应力范围,并得到下次观测的预测分布,同时引出贝叶斯系数、最大累积贝叶斯系数和运行长度这3 个指标进行离群值检测和变化点检测,在确认变化点后,通过对变化点前后的连续观测值进行贝叶斯假说检验,执行损伤评估,最终实现车轮损伤实时监测。 多检测技术融合使用可让信息呈现方式更加多元与形象,有利于对车轮状态融合分析,王其昂等[78]通过在线上车辆的轴箱处以如图13 的方式布置双向加速度计和FBG 应变计来获取列车轴箱加速度响应,设计卷积神经网络机构,对不同标签的数据展开训练,进行损伤特征提取后实现了对高铁车轮损伤的高效识别,开拓了神经网络在列车车轮损伤识别中的应用。

图13 传感器布置Fig.13 Layout of sensors installation

4 结束语

车轮踏面损伤普遍存在于铁路运输系统中,车轮不圆与轨道不平顺耦合作用产生的强振动与强噪声严重影响车辆部分零件的服役寿命和列车动力学性能,危害列车行车安全。 本文从轨旁式检测法和车载式检测法方面,总结和分析了目前国内外列车车轮踏面损伤实时监测方法发展情况,得到结论如下。

1) 目前车轮踏面擦伤检测技术还处于不断的探索和发展中,目前投入实际使用的车轮踏面擦伤检测方法检测精度不高。

2) 基于轴箱加速度的检测方法虽然成功的应用于一些实验室条件下的车轮损伤识别。 然而,并没有形成整套的设备,无法在实际情况中充分应用。

3) 大多检测系统只适用于低速,在实际运行的列车上实用性并不强。

4) 现阶段轨道车辆踏面损伤检测系统需要加快理论向应用的转化速度,切实提高轨道交通关键装备的故障诊断及健康管理能力。

国内外铁路列车车轮状态检测技术有了一定成果,但总体而言,无论是理论研究还是实际系统的研制都还不够成熟,仍有许多工作需要进一步开展:

1) 铁道列车车轮踏面检测系统中传感器的种类、位置和数量受结构、成本制约。 传感器的布置工作需同时考虑技术要求和经济效益,要求有足够的测试信息数据量,使得踏面损伤检测方法在实际应用中面临阻碍。 同时,检测手段的易用性、实用性和兼容性的不完善是系统面临的主要困难,解决该问题需要从提高损伤识别精度、优化系统结构、降低成本等多个角度考虑。

2) 车轮踏面损伤诊断方法的激励形式除了轮轨间相互的作用外还包含环境激励,传感器接收的信号中包含干扰源;而大部分检测方法都假定环境激励为一般的高斯白噪声激励,这与实际不符。 因此,对于如何有效处理接收的非平稳信号,提高抗噪及识别准确度未来将开展进一步的研究。

3) 对于目前信号处理的各种智能算法仍处在实验室阶段,开展不同损伤诊断方法与算法相结合的应用研究,充分发挥各自的优势,以解决在实际环境中遇到的问题。

4) 现阶段对检测方法的研究还在以定量定位为主,而损伤诊断中还应包含故障预警与剩余寿命预测。 准确的作出故障预警与剩余寿命预测,能在保证列车安全行驶的同时减少人力物力投入,降低维修成本。

5) 目前车轮镟修是及时消除多边形磨耗的关键手段。 科学的镟修策略应基于车轮多边形磨耗实时精确监控技术确定合理的多边形深度镟修限界、准确预测车轮多边形的发展阶段及制定更经济性的状态修决策。 这些都是目前需要进一步开展的工作。

6) 轨道车辆需要针对性的智能运维策略,继续发展基于车轮损伤识别技术的研究, 实现状态感知、故障特征提取、挖掘和分析,加强与人工智能、大数据等新技术的融合,利用现代信号处理技术的方法, 基于信号和基于知识的损伤识别技术研究。建立轮对全寿命周期跟踪管理功能的轮对运营状态智能管理系统,实现从人工检测、人工管理到自动在线监测、智能分析管理,不仅为轮对设计和管理提供设计与科学决策的依据,还能满足现代城市轨道交通和铁路发展的实际需求。