铺层角度对头盔壳体用碳/芳纶混杂纤维复合材料力学性能的影响

2021-09-10张国利童亚敏张丽青

张国利 ,童亚敏 ,徐 靖 ,张丽青

(1.天津工业大学 纺织科学与工程学院,天津 300387;2.天津工业大学 先进纺织复合材料教育部重点实验室,天津 300387;3.中航工业航宇救生装备有限公司,湖北 襄阳 441003)

为了使飞行员适应高超声速和高机动性等复杂高空环境下的作战要求,将通讯、多目标瞄准及头部可显示战术信息以及飞行高度、空速、重力加速度和飞行迎角等多种功能单元与头盔壳体集成于一体的飞行员综合显示头盔,是飞行员用高性能头盔研究的重要内容[1]。头盔壳体(以下简称盔壳)是多功能头盔的载体,壳体上要安装面罩、夜视仪、通信系统等,因此外形复杂,对盔体的尺寸精度、厚度公差、外观质量、力学性能等有极高要求[2]。

碳纤维比强度高、比模量大,但其性脆,而芳纶纤维韧性好、密度低,两种纤维并用制备复合材料,一方面可提高其冲击韧性,另一方面可减轻材料质量,提高材料比强度和比模量[3-7]。在制备盔壳时,一般先将织物裁剪成特定形状,而后进行铺层、搭接。铺覆时织物在曲面模具上会发生拉伸、弯曲、剪切等变形[7-9]。对于纺织复合材料中广泛使用的碳纤维织物,由于材料本身弹性性能的限制,其拉伸及弯曲变形能力十分有限,织物主要依靠剪切变形实现与模具曲面的贴附,但剪切变形造成经纬纱之间不再垂直,且由于曲率的存在,经纬纱的取向角也会发生改变,这会影响到盔壳的成型质量[10-11]。

目前很多研究人员就铺层角度对复合材料力学性能的影响进行研究。张成林等[12]研究了玻璃纤维平纹布铺层角度和层数对层合板拉伸和弯曲性能的影响;曾智等[13]研究了[0]16和[±45]4S两种典型铺层角度的复合材料层合板的拉伸力学行为,发现[0]16层板承载能力可达到 1 600 MPa,而[±45]4S层板只有 200 MPa,且二者的损伤形式不同;Sas 等[14]证实了铺层方式和铺层角度对织物厚度方向的渗透性能有重要影响。

本文主要研究碳纤维铺层角度对头盔壳体用混杂纤维复合材料力学性能影响,依据所测量的碳纤维织物在头盔曲面上的最终取向,采用RTM 工艺,使用碳纤维和芳纶混杂铺层,设计制备了碳纤维单向取向为 0°、5°、12°、32°、45°、75°、80°、85°的 8 种复合材料层板,并测试其拉伸和弯曲性能的变化。

1 实验部分

1.1 实验原料

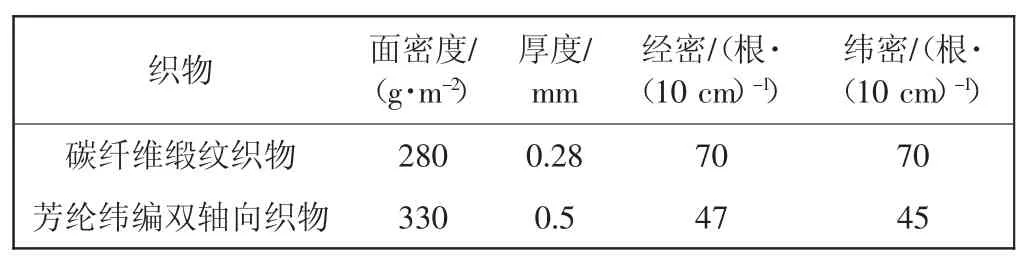

单层织物设计为碳纤维五枚三飞经面缎纹织物,无锡市碳路者复合材料有限公司产品;芳纶纬编双轴向织物,天津工大航泰复合材料有限公司产品;树脂体系选为EPIKOTETMResin TRAC 06150 快速固化树脂和EPIKURETMCuring Agent TRAC 06150 固化剂,美国瀚森化工有限公司产品。层合板用增强纤维和树脂的性能参数见表1 和表2。

表1 单层织物参数Tab.1 Parameters of monolayer fabric

表2 树脂体系的性能参数Tab.2 Performance parameters of resin system

1.2 铺层设计

通过测量织物在头盔曲面上的实际取向,本文设计了 0°、5°、12°、32°、45°、75°、80°、85°共 8 种铺层角度。经纱方向定义为0°,纬纱方向定义为90°,经纬纱相互垂直,取向角为碳纤维缎纹织物经纱方向与试样长度之间的夹角,第2 层和第5 层所用织物是芳纶纬编双轴向织物,其余层使用碳纤维缎纹织物,共6 层。按照均衡对称铺层原则,两层芳纶纬编双轴向织物为0°铺层,即经纱方向与试样长度方向平行,其他层取向角根据计算结果按同一种角度铺层。层合板结构设计如表3。表中:C 为五枚三飞碳纤维缎纹织物;M 为芳纶纬编双轴向织物;下标0、5、12 等代表碳纤维缎纹织物的铺层角度。

表3 层板铺层角度设计Tab.3 Design of lay-up angle of laminate

1.3 复合材料层合板的制备

采用树脂传递模塑成型工艺(RTM)制备复合材料层合板。首先将EPIKOTETMResin TRAC 06150 树脂在50 ℃的烘箱中加热2 h,降低其黏度。将织物铺放在380 mm×180 mm×2.4 mm 的模具中,在 50 ℃的烘箱中预热2 h,并对模具进行气密性检测。EPIKOTETMResin TRAC 06150 和EPIKURETMCuring Agent TRAC 06150的混合比例为100 ∶24(质量比)。试样制备时的注胶压力为0.3 MPa,注胶温度为50 ℃,固化温度为80 ℃,固化时间为1 h。

1.4 性能测试

弯曲性能测试按照标准GB/T 1449-2005 进行,试样尺寸为140 mm×12 mm×h(厚度),采用的设备为岛津AG-250KN 万能试验机,压头和支座均为弧形面,压头半径为(5±0.1)mm,加载速率为 2.0 mm/min,仪器量程设置为2 500 N。

2 结果与讨论

2.1 铺层角度对复合材料拉伸性能的影响

图1 为不同铺层角度复合材料层板拉伸强度和模量的对比。

图1 不同铺层角度复合材料的拉伸强度和模量Fig.1 Tensile strength and modulus of composites with different lay-up angles

由图1 可知,随着铺层角度的增加,拉伸强度和拉伸模量先减少后增加,整体的变化曲线呈凹抛物线型。所制备的8 种不同铺层角度的层合板中,试样C0MC0的拉伸强度和拉伸模量最大,分别为514.45 MPa和34.48 GPa,试样C45MC45的拉伸强度和模量最小,分别为 273.41 MPa 和 16.95 GPa。

由图1 还可得知,当2 种试样的铺层角度差为5°时,试样的拉伸强度和拉伸模量的变化趋势相同,变化百分比较集中。如试样C5MC5的拉伸强度和拉伸模量比C0MC0的拉伸强度和拉伸模量分别降低了4.94%和4.03%;C80MC80的拉伸强度和拉伸模量比C75MC75的拉伸强度和拉伸模量分别增加了5.45%和5.58%;C85MC85的拉伸强度和拉伸模量比C80MC80的拉伸强度和拉伸模量分别增加了5.95%和7.82%。当铺层角度差为12°~20°时,试样拉伸强度的下降趋势减小,如C12MC12的拉伸强度比C0MC0的拉伸强度降低了27.04%;C32MC32的拉伸强度比C12MC12的拉伸强度降低了17.88%;C45MC45的拉伸强度比C32MC32的拉伸强度降低了11.30%。

产生此种差异的主要原因是纤维取向影响了载荷在纤维和基体间的分布。当铺层角度为0°时,纤维与试样拉伸方向一致,纤维和基体共同承担轴向载荷。随着加载的进行,纤维开始发生变形,当载荷超出纤维所能承担的拉伸极限时,纤维断裂。随着铺层角度的增加,承担主要载荷的纤维取向与试样拉伸方向夹角逐渐增大,基体承担的应力增加,拉应力通过界面传递到纤维上,纤维所承担的应力逐渐减少。此时,施加较小的载荷就能使基体破坏、纤维和基体脱离。因此随着铺层角度的增加,试样的拉伸强度降低[15]。当铺层角度为 75°、80°、85°时,纬向纤维与拉伸方向逐渐一致,纤维主要承担的应力增加,拉伸强度开始增大,但由于纬纱交织点多、屈曲大,纤维变形大,故试样C85MC85的拉伸强度和拉伸模量低于C5MC5的拉伸强度和拉伸模量。

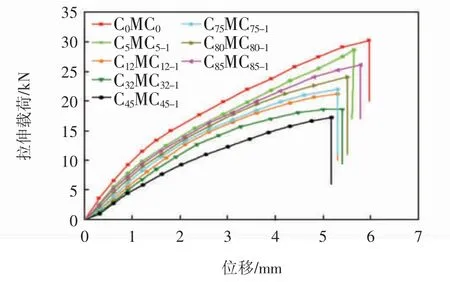

图2 所示为制备的8 种不同铺层角度的复合材料的载荷-位移曲线。

图2 不同铺层角度复合材料的拉伸载荷-位移曲线Fig.2 Load-displacement curves of composite materials with different lay-up angles

从图2 中可以看出,8 种试样的载荷-位移曲线具有相同的变化趋势。在加载初始阶段,载荷-位移曲线呈线性关系,随着加载进行,曲线开始呈弧线上升,当达到试样的承载极限后,曲线呈直线下降。试样在拉伸时,拉应力通过界面传递到纤维,试样呈脆性断裂,断裂前没有明显的屈服[16]。

随着碳纤维织物铺层角度的增加,试样所能承受的最大载荷先减小后增加。试样尺寸相同时,载荷的大小反映了其拉伸强度的大小。在加载初始阶段,载荷均匀增加,加载到一定程度后,载荷骤然下降。这主要是因为在拉伸时,拉应力通过界面传递到纤维上,发生破坏时先是基体开裂,然后是纤维的断裂和抽拔。纤维的取向角会影响到载荷在纤维和基体间的分布情况,故铺层角度不同,载荷-位移曲线的斜率和最大值不同。

图3 为8 种试样的断裂形貌图。

图3 8 种复合材料层合板拉伸断裂形貌Fig.3 Tensile fracture morphology of 8 samples of composite laminates

由图3 可以看出,0°铺层时的试样在拉伸破坏时复合材料断面较为整齐,当拉伸载荷超出最薄弱纤维的承载极限时,该部分纤维首先发生断裂,此时载荷被分配到同水平的其他纤维上,附近的纤维也先后发生断裂;铺层角度为12°时,纤维未完全断裂,破坏区域沿经纱方向发生错位,破坏方式有基体开裂和部分纤维断裂,无明显纤维抽拔。C32MC32、C43MC43、C45MC45的断口方向与经向纤维取向一致,破坏方式有纤维断裂、基体开裂和纤维抽拔;C75MC75、C80MC80、C85MC85的断口沿经纱方向,破坏方式有纤维伸出、纤维断裂和纤维束之间部分树脂基体断裂和脱落[17]。

2.2 铺层角度对复合材料弯曲性能的影响

图4 为不同铺层角度复合材料层板弯曲强度和模量对比。

图4 不同铺层角度复合材料的弯曲强度和模量Fig.4 Bending strength and modulus of composites with different lay-up angles

由图4 可以看出,不同铺层角度材料试样的弯曲强度和弯曲模量存在差异。随着铺层角度的增加,材料的弯曲强度和弯曲模量先减少后增加。所制备的8 种不同铺层角度的层合板中,试样C0MC0的弯曲强度和弯曲模量最大,分别为462.58 MPa 和34.72 GPa,试样C32MC32的弯曲强度和弯曲模量最小,分别为342.96 MPa 和 23.95 GPa。

当2 种试样的铺层角度差值为5°时,试样的弯曲强度和模量变化趋势一致,且变化率相近,如C5MC5的弯曲强度和模量比C0MC0的弯曲强度和弯曲模量分别降低了2.91%和2.85%;C80MC80的弯曲强度和弯曲模量比C75MC75的弯曲强度和弯曲模量分别增加了5.88%和6.34%;C85MC85的弯曲强度和弯曲模量比C80MC80的弯曲强度和弯曲模量分别增加了6.11%和5.93%。当铺层角度差值为12°~13°时,试样的弯曲强度和弯曲模量的变化也相对稳定,如C12MC12的弯曲强度和弯曲模量比C0MC0的弯曲强度和弯曲模量分别降低了14.97%和17.34%;C45MC45的弯曲强度和弯曲模量比C32MC32的弯曲强度和弯曲模量分别增加了10.65%和7.39%。

三点弯曲实验是试样的上表面受压,下表面受拉,随着铺层角度的增加,经纱所承受的弯曲载荷越小,弯曲强度和弯曲模量也越小。当铺层角度大于32°时,纬纱承担主要载荷,试样的弯曲强度和弯曲模量又逐渐增大[18]。

图5 为所制备的8 种不同铺层角度层合板的载荷-挠度曲线。

由图5 可以看出,铺层角度不同,曲线的变化趋势也不相同。C0MC0、C5MC5、C12MC12、C75MC75、C80MC80、C85MC85的变化趋势相似,初始加载阶段曲线呈线性上升,到加载后期,曲线呈锯齿状上升,达到最大载荷后,曲线直线下降。C32MC32、C45MC45在初始加载阶段,曲线呈线性上升,加载中期,曲线呈弧形上升,加载后期,曲线呈锯齿状上升,达到最大载荷后,曲线直线下降。曲线的初始斜率和最大载荷随着铺层角度的增加先增加后减少,载荷-位移曲线呈线性增长阶段,复合材料层合板是作为一个整体承受外来载荷,纤维与基体同时发生变形,试样上表面受挤压作用,下表面呈拉伸作用[19]。在达到一定位移后,载荷-位移曲线呈非线性增长,试样上表面区域压应力增加,基体界面发生破坏;下表面区域拉应力也增加,拉伸方向的纤维与基体界面也发生破坏,二者不再同时发生变形,曲线呈非线性变化。材料发生弯曲破坏时,可听见清脆的纤维断裂和基体开裂的声音。

图6 所示为8 种试样的弯曲破坏形貌。

由图 6 可见,试样 C0MC0、C5MC5、C12MC12、C32MC32、C85MC85的下表面出现微裂纹,无明显纤维断裂。C45MC45的下表面出现微小基体开裂,C75MC75、C80MC80 的下表面无明显破坏。C0MC0的侧面在中间和左边缘位置出现了裂纹,C5MC5、C12MC12、的侧面没有明显破坏,C32MC32、C45MC45、C75MC75、C80MC80、C85MC85侧面的左边缘位置出现微小裂纹。C32MC32的承载能力弱,在受到弯曲载荷时,试样的弯曲挠度最大,破坏最明显。层合板是由碳纤维和芳纶混杂铺层,而芳纶纬编双轴向具有很好的柔韧性,且其中的衬纱沿织物的经向和纬向呈平行顺直状态,所以试样没有明显的纤维断裂、纤维抽拔等破坏[20]。

3 结 论

本文主要对试样进行了拉伸、弯曲实验,并对拉伸、弯曲数据、载荷-位移曲线、试样破坏形貌进行了分析整理,总结出了铺层角度对试样力学性能的影响规律。

(1)试样的拉伸强度和模量、弯曲强度和模量随碳纤维织物铺层角度增大呈先减小后增大的趋势。铺层角度为0°时,试样的拉伸强度和拉伸模量分别达到最大值514.45 MPa 和34.48 GPa,弯曲强度、弯曲模量分别达到最大值462.58 MPa 和34.72 GPa。铺层角度为45°时,试样的拉伸强度和拉伸模量分别达到最小值273.41 MPa 和 16.95 GPa;铺层角度为 32°时,试样的弯曲强度和弯曲模量分别达到最小值342.96 MPa 和23.95 GPa。

(2)当2 种试样的铺层角度差值为5°时,二者的拉伸强度和拉伸模量的变化百分比均在5%左右,而C5MC5的弯曲强度和弯曲模量比C0MC0分别降低了2.91%和 2.85%,C75MC75和 C80MC80、C80MC80和 C85MC85两组试样的弯曲强度和弯曲模量变化率均在6%左右。

(3)铺层角度为0°和5°时,试样在经纬纱交织点附近发生断裂,其他铺层角度试样的断口沿经纱方向呈斜向;试样上表面的弯曲破坏形式主要是沿经纱方向基体开裂,下表面的主要破坏形式是微小裂纹,侧面主要发生分层破坏。