捻度对石英纤维缝合线磨损行为的影响

2021-09-10杨宏宇

吴 宁 ,杨宏宇 ,朱 超 ,陈 利

(1.天津工业大学 纺织科学与工程学院,天津 300387;2.天津工业大学 先进纺织复合材料教育部重点实验室,天津 300387)

20 世纪80 年代中期,美国航空航天局(NASA)启动了“先进复合材料计划(ACT 计划)”,成功地将缝合技术应用于机身、机翼的制造。此后,缝合作为一种低成本三维织物成形技术,在航空航天、船舶、交通等领域得到了广泛的应用。目前使用较多的缝合方式包括锁式缝合、链式缝合、改进的锁式缝合、暗缝、Tufting缝合及双针缝合等[1]。不同的缝合方式之间有所差异,需要根据制品的要求来进行选择,但其工作原理大致相同,即:缝合针经过穿刺、退针运动,在织物的厚度方向引入Z 向纱线,将织物的层与层之间进行连接,形成三维缝合织物,再经过树脂固化成型,得到缝合复合材料。通过这一技术制得的复合材料结构可以显著提高二维层合板的抗损伤容限[2]。

石英纤维是一种二氧化硅质量分数超过99%的玻璃纤维,具有优异的介电性能,是一种理想的高频透波材料,在飞行器雷达天线罩上有着广泛的应用。采用缝合技术制备的天线罩,可以有效节约人力、物力,提高织造工艺水平。然而,由于石英纤维模量高、脆硬等特性,缝合过程会对石英纤维缝合线造成不可避免的磨损,降低制品的性能。针对这一问题,当前的解决方案主要包括两个方面:一方面是通过上浆[3-7]、二维管状编织结构[8-9]、包芯纱[10]、加捻[11-12]等方法改善缝合线的耐磨损性;另一方面,还需要考虑缝合线的工艺适用性,包括缝合线与缝合针的匹配性、缝合参数的适应性等[13]。由于二维管状编织结构和包芯纱结构工艺较为复杂,成本较高,故研究较少[5]。纤维上浆是一种传统而有效的办法,缝合线在出厂时一般都需要经过上浆处理,以提高缝合线的耐磨性。此外,在选用缝合线时,考虑到其与缝合针、缝合工艺的适应性,往往还需要对纱线的捻度结构进行优选。加捻能够改变纱线的截面形态,改善纤维的机械性能,提高缝合线的抱合力,使得纤维形态稳定,进一步减少缝合过程中缝合线的损伤。

已有学者研究了捻度对缝合线浸润性、拉伸性能或缝合复合材料力学性能的影响。例如,陈吉平等[14]对不同捻度的凯夫拉29 缝合复合材料进行拉伸、弯曲、层间剪切实验研究,结果发现,链式缝合中,凯夫拉29缝合线的捻度在80 捻/m 时,缝合复合材料的拉伸强度达到788 MPa,当捻度低于200 捻/m 时,不影响树脂的浸润。文献[15-16]认为双股或三合股的碳纤维缝合线的捻度在250 ~300 捻/m 较为合适,能够降低缝合线截面积,减少穿刺过程中的摩擦损伤。闫小兵等[17]研究了不同捻度国产碳纤维的拉伸性能,发现在单纱捻度一定的情况下,股线捻度为单纱捻度的1.4~1.6倍时,其拉伸强力最大。另有学者评估了缝合过程中缝合线的损伤情况。例如,Hui 等[18]观测了缝合过程中碳纤维缝合线的损伤情况,并提出了一种改进缝合线损伤的方法,通过拉伸测试实验验证了新方法能够使缝合线的损伤减少30%。Xuan 等[19]提出了一种改进的缝合方法,通过将缝合针穿入毛细管的方式,成功制备了无缝合线损伤的缝合复合材料。刘晓明等[20]采用自制的摩擦仪模拟上机对纱线的摩擦,研究并讨论了影响纱线摩擦性能的各种因素,包括纱线成分、捻度、线密度、浸润剂、退并捻等参数。Verma 等[21]使用玻璃纤维、碳纤维、凯夫拉纤维作为缝合线,对不同厚度的预制件进行缝合,从织物损伤、纱线损伤、断针等方面分析了Tufting 缝合速度对缝合质量的影响,结果发现,缝合线的损伤量总是表现为碳纤维>玻纤>芳纶。

以上文献对缝合线捻度及其性能、缝合线摩擦损伤结果进行了较为充分地分析。然而,缝合过程中,缝合线的磨损行为跟其自身的捻度结构有很大关系。针对捻度引起的缝合线轮廓形貌结构变化,对其磨损程度及损伤模式的影响尚未见诸报道。本文通过3D轮廓分析,表征了不同捻度缝合线在摩擦前后的凸出峰部面积、表面粗糙度的变化规律;通过拉伸性能测试及毛羽灰度值分析,表征了捻度对其磨损行为的影响。本文旨在为石英纤维缝合线的低损伤工程化应用提供设计依据。

1 实验部分

1.1 实验材料

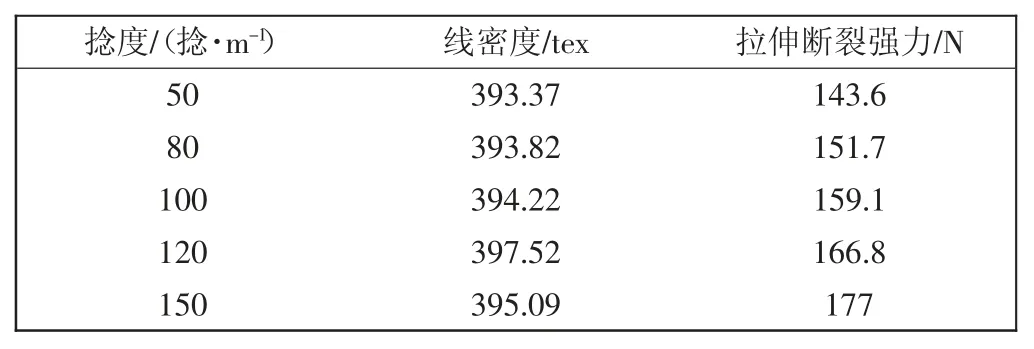

石英纤维缝合线,2×195 tex,双合股Z 向加捻,湖北菲力华石英玻璃股份有限公司产品,参数见表1;AGS-J1KN 型万能材料实验机,日本岛津产品;3D 轮廓测量仪VR5200,日本基恩士公司产品,测量最小精度0.4 μm,采用光学相干层析成像(optical coherence tomography,简称OCT)技术,在低相干干涉原理的基础上,通过采集参考平面的参考光和被测物件的散射光形成的干涉信号来还原被测样件的深度信息[22]。

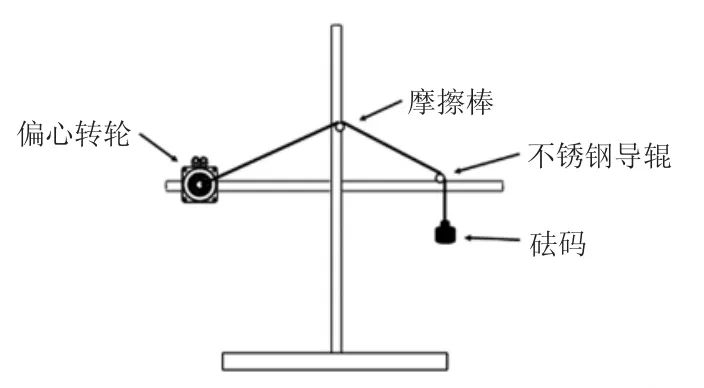

表1 石英纤维参数Tab.1 Parameters of quartz fibre

1.2 石英纤维缝合线轮廓表征

取 50、80、100、120、150、200 捻/m,2×195 tex 的石英纤维缝合线,长度均为500 mm,在3D 轮廓测量仪上放大12 倍,分别对其进行轮廓形貌扫描,随机提取10 处测量纱线的捻回角β、最大直径D、最小直径d,平均直径,取平均值,如图1 所示。

图1 石英纤维缝合线轮廓示意图Fig.1 Schematic diagram of quartz sewing thread outline

根据纱线平均直径计算纱线体积质量[23]:

式中:d 为纱线直径(mm);Nt为纱线细度(tex);δ 为纱线的体积质量(g/cm3)。

令d=d′代入式(1)可得纱线体积质量:

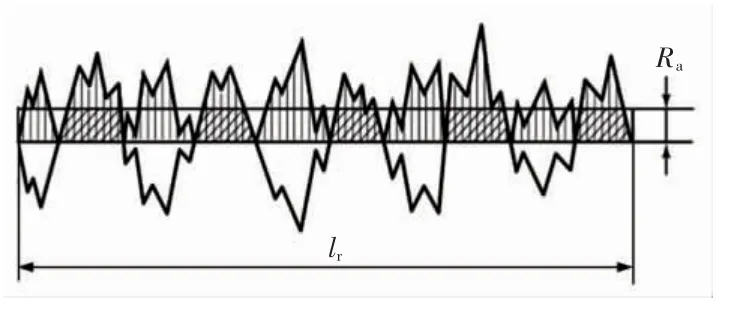

纱线的凸出峰部面积和粗糙度是在轮廓仪下放大12 倍观测的,其曲线示意图如图2 所示。

图2 纱线粗糙度轮廓曲线示意图Fig.2 Diagram of yarn roughness profile

为便于区分,本文将未与摩擦棒接触的纱线标记为UD,与摩擦棒接触未摩擦的纱线标记为UF,50 次摩擦后的纱线标记为FR。对不同捻度的UD、UF、FR 3种状态纱线粗糙度和凸出峰部面积进行测量并统计。将纱线一端固定,另一端悬挂5 g 砝码,以纱线一端为起点,沿着纱线轴向中位线做一水平线,测量区间长度在23.5 mm 左右,在多线条粗糙度选项中设置11 根线条,间隔1 个像素,取平均值。粗糙度可用11根线条扫过的轮廓曲线的算数平均高度的平均值来表示:

式中:Ra称为算数平均粗糙度,表示在基准长度上的绝对值的平均值;lr为基准长度。

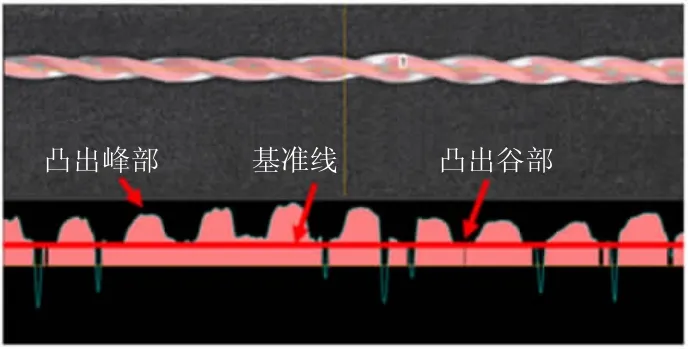

纱线凸出峰部面积的测试对象为纱线表面基准线以上部分形状与阈值所围起来的立体空间,用于估计纱线的实际接触面积,如图3 所示。

图3 纱线凸出峰部面积测量示意图Fig.3 Schematic diagram of measurement of yarn convex peak area

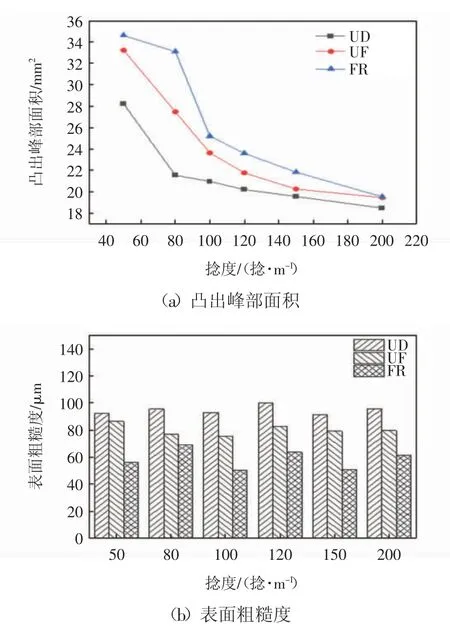

1.3 耐磨性能测试

耐磨性测试参照FZ/T01058—1999《纱线耐磨试验方法往复式磨辊法》进行。选用砂纸规格为400 目,纤维束式样的长度为600 mm,一端由偏心转轮(天津工业大学自制)握持,另一端使用5 g 砝码控制张力,偏心转轮的转速为100 r/min,如图4 所示。

图4 耐磨装置示意图Fig.4 Schematic diagram of wear-resistant device

前期的实验研究发现,不同捻度纱线的平均磨断次数均在100~150 次之间。因此,本实验对不同捻度FR 组纱线进行拉伸性能测试,计算其50 次摩擦后的强度保持率。用3M 定型剂对摩擦区域的纱线表面进行喷洒,定型2 h,在3D 轮廓测量仪上观察纱线磨损形貌,并用Image J 软件对纱线磨损面毛羽进行图像处理和灰度值量化统计[24]。

纱线摩擦后的拉伸性能能够从侧面反映出缝合线磨损程度的大小,测试方法参照GB/T14344-2008《化学纤维长丝拉伸性能试验方法》和GB/T7690.3-2013《增强材料纱线试验方法第3 部分:玻璃纤维断裂强力和断裂伸长的测定》。采用平板式夹具,试样有效长度为500 mm,拉伸测试速率为50 mm/min,测20组,记录不同捻度FR 的剩余拉伸强力,并取平均值,计算其50 次摩擦后的强度保持率。

2 结果与讨论

2.1 不同捻度石英纤维缝合线结构参数分析

测得的不同捻度缝合线的捻回角β、最大直径D、最小直径d,平均直径d 如表2 所示。

表2 不同捻度缝合线的测量参数Tab.2 Measurement parameters for sewing thread with different twists

由表2 可以看出,双合股加捻的纱线中,其最小直径等于单股线的直径,而最大直径总是为最小直径的1.4~1.6 倍。随着捻度的增加,纱线中纤维的倾斜角度增加,捻回角增大,纱线的平均直径降低,股线加捻后,进一步增加了纤维的堆砌和紧密程度,纱线的体积质量随着捻度的增加而增大。

2.2 捻度对缝合线凸出峰部面积和粗糙度的影响

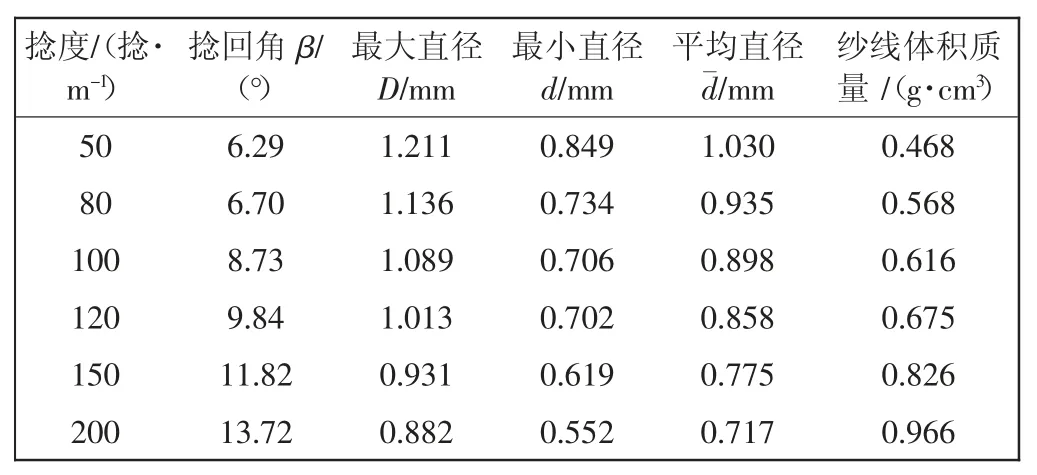

图5 为不同捻度UD 组多线条粗糙度测量示意图。

图5 不同捻度UD 组多线条粗糙度测量示意图Fig.5 Schematic diagram of measurement of multi-line roughness for different twists of UD groups

由图5 可以发现,纱线的表面是由若干个凸出峰部和凸出谷部组成,加捻纱线的表面呈现出周期性波动状态。由于纱线捻度不同所造成的凸出峰部的频率波动周期不同,纱线内的单丝间距也不同,因此粗糙度的测量结果只在同一捻度下进行比较。随着捻度的增加,凸出峰部和凸出谷部出现的频率也增加,纤维在纱线轴向由较平直状逐渐变成螺旋状,低捻度纱线内部的纤维排列松散,存在较大的缝隙和空洞,造成凸出峰部和凸出谷部的变异系数较高。

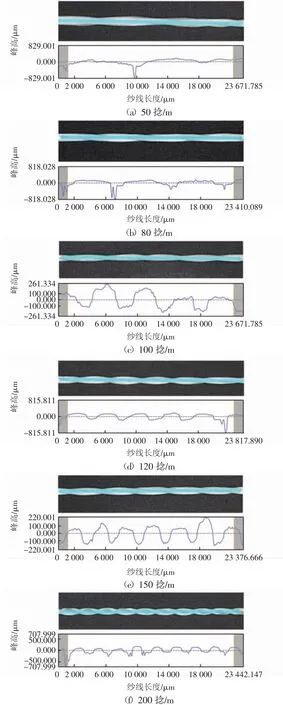

纱线的凸出峰部面积、表面粗糙度的统计结果如图6 所示。

图6 不同捻度UD、UF、FR 3 种状态下纱线的形貌参数统计Fig.6 Statistics of morphological parameters of yarns for different twists of UD,UF and FR groups

由图 6(a)可见,随着捻度的增加,UD、UF、FR 组的凸出峰部面积呈现出减小趋势,且UD 组<UF 组<FR 组。这是由于纱线在较低捻度时,纤维之间排列较为松散,在张力的作用下,摩擦过程中纱线内部的单丝和断纤会在任意截面处发生嵌入运动,纤维发生重排,容易在摩擦棒上铺展开。摩擦表面的接触实际上是由无数细微的小凸起组成[25],随着捻度的增加,纱线内部单丝之间抱合紧密,纤维体积质量增加,使得UF、FR 组纱线的凸出峰部面积降低。因此,同一捻度内,低粗糙度纱线的凸出峰部面积大于高粗糙度纱线的凸出峰部面积[26]。

由图 6(b)可见,同一捻度内,UD、UF、FR 组表面粗糙度与凸出峰部面积呈现出相反的变化趋势,纱线的形貌发生改变。与UD 组纱线相比,UF 组纱线的表面粗糙度降低了6%~20%,而FR 组表面粗糙度降低了27%~47%。这说明UF、FR 组纱线接触表面更加平整,UF 组纱线在一定的张力下,受到摩擦棒的反作用力,与摩擦棒接触部分的纱线受到挤压被压平,纱线的粗糙度降低。FR 组纱线在往复摩擦运动的过程中,最先接触摩擦棒的纤维逐渐被磨断,纱线表面逐渐被磨平,粗糙度降低。

2.3 捻度对缝合线耐磨性的影响

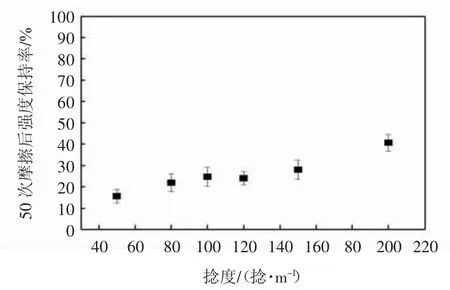

不同捻度FR 组缝合线50 次摩擦后强度保持率如图7 所示。

图7 不同捻度FR 组强度保持率Fig.7 Strength retention of FR groups with different twists

由图7 可以看出,随着捻度的增加,FR 组纱线的强度保持率呈逐渐增加的趋势,其变化范围在15.59%~40.67%,且最高达到40.67%。这是由于纱线经过摩擦后,内部纤维均匀度变差,造成拉伸性能衰减。而随着纱线捻度的增加,纱线内部纤维均匀度有所改善,拉伸性能有所提高[27]。

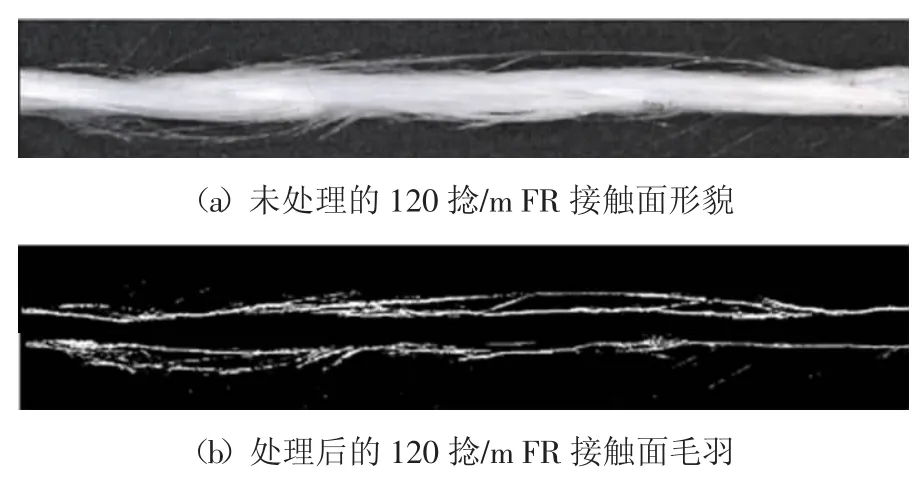

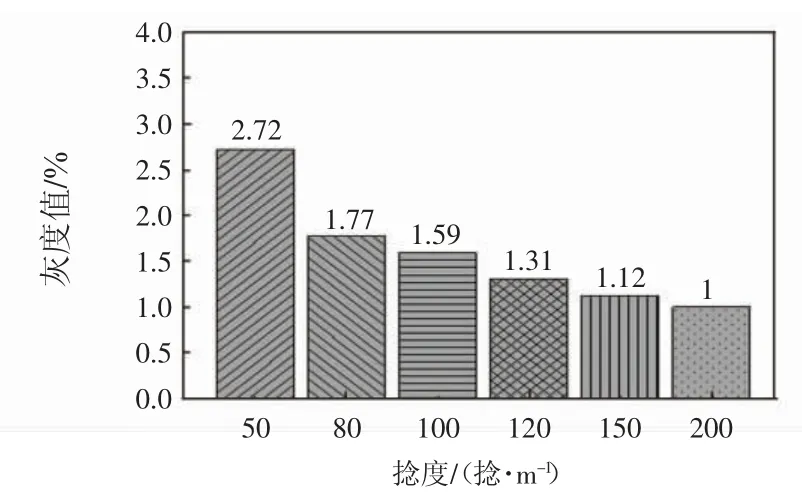

对不同捻度FR 组表面轮廓图像进行了二值化处理。根据图像特征区域的灰度分布设定合适的阈值,将纱线边缘毛羽特征提取,对各像素灰度进行量化,将200 捻/m FR 毛羽灰度值换算为1 作为对照,得出不同捻度FR 组毛羽灰度值统计图,如图8 所示。

图8 FR 组表面毛羽灰度值统计示意图Fig.8 Statistics of surface hairiness of the FR group

由图8 可知,纱线经过摩擦后,产生应力集中,最先接触摩擦棒的纱线在循环应力作用下发生疲劳断裂[28],毛羽主要分布在纤维轴的两侧,摩擦面平整。随着捻度的增加,缝合线摩擦后接触面毛羽灰度值逐渐降低,说明随着缝合线捻度的增加,纱线的磨损在减小,如图9 所示。图9 进一步验证了上文中缝合线50 次摩擦后的强度保持率随着捻度的增加而增加的结果。

图9 不同捻度FR 组表面毛羽灰度值统计Fig.9 Statistics surface hairiness of the FR group with different twists

不同捻度FR 组摩擦过程图、摩擦面前视图、侧视图以及磨断形貌图如图10 所示。当缝合线的捻度为50 捻/m 时,如图 10(a)所示,摩擦过程中,纱线容易在摩擦棒上展开,单丝、砂砾、断纤容易嵌入到纤维束之间,摩擦后缝合线的集束性变差,并分裂成两股。纱线受到磨料的切割作用,纤维束的主体部分很快被磨断,产生较多的断纤,团聚成纤维絮,并随着纱线的往复摩擦而脱落。随着捻度的增加,如图10(b)—图10(f)所示,纤维束内部空隙逐渐缩小,摩擦后的纱线显示出较好的集束性。这是由于随着捻度的增加,纤维体积质量逐渐增加,单丝之间摩擦阻力增大,磨料很难嵌入纱线内部,纱线受到的切割作用减少,因此纱线摩擦后的毛羽量少,磨损减少。

此外,还观察到摩擦过程中纱线的摩擦接触面不断有新的磨料产生,浮游状毛羽在纤维轴向不承受力的作用,被逐渐排挤到纤维轴的两侧,纱线表面摩擦区域呈现出渐近式损伤,摩擦区域的纱线变得扁平、光滑。摩擦区域中,最先接触摩擦棒的纤维先被磨断,最后接触摩擦棒的纤维在张力的作用下抽拔断裂。随着捻度的增加,摩擦后的缝合线中,纤维断裂后抽拔出的长度、数量都相应减少。这与Jiang 等[29]通过理论模型计算得出的结果是一致的,即:随着纱线捻度的增加,纤维的临界滑移长度降低,在纱线的断裂过程中,断裂的纤维数量逐渐增加,而滑移长度逐渐减少。摩擦过程中,纱线受到复杂的应力(拉伸、压缩、弯曲、扭转),靠近纱线断口的区域,毛羽量最多,远离纱线断口的区域,毛羽量较少。

3 结 论

不同捻度石英纤维缝合线的形貌及磨损行为有所差异,但其变化规律符合纤维摩擦中的基本现象。本文借助轮廓仪观测了不同捻度缝合线的表面形貌,测得了不同捻度缝合线在未接触(UD)、接触未摩擦(UF)及摩擦后(FR)3 种状态下的凸出峰部面积和粗糙度,并统计了不同捻度纱线在50 次摩擦后的的剩余拉伸强度和表面毛羽灰度值。得出以下结论:

(1)随着捻度的增加,缝合线的平均直径降低,UD、UF、FR 3 种状态下缝合线的凸出峰部面积逐渐降低,缝合线的捻回角、体积质量逐渐增加;

(2)同一捻度内,与UD 组缝合线相比,UF 组和FR组缝合线的表面粗糙度分别降低了6%~20%和27%~47%,UF 组缝合线的接触表面被压平,而FR 组缝合线的接触表面被磨平;

(3)随着捻度的增加,缝合线摩擦后的毛羽量、磨损程度逐渐降低,纤维断裂后抽拔出来的长度、数量都相应减少;靠近纱线断口的区域,毛羽量较多,远离纱线断口的区域,毛羽量较少;缝合线摩擦后强度保持率逐渐增加,最高达到40.67%。