铝合金薄壁长外管体焊接工艺的优化及研究

2021-09-10吴斌

吴 斌

(中国船舶集团有限公司 第705研究所,云南 昆明 650101)

铝合金由于具有质量轻、比强度高、耐蚀性好等优点,在航海、航空、高速列车等行业中作为构件被大量采用[1],其中不同壁厚管件的使用占了很大比例.铝的化学性活泼,与空气接触时会生成一层致密的Al2O3薄膜,铝及其合金较强的氧化能力也会阻碍金属间的良好结合,给焊接带来一定的难度.铝合金熔化温度低、导热能力差,薄壁铝合金管焊接时更容易熔化坰塌,焊缝成形困难,易产生裂纹、夹杂及气孔[2].

目前常见的铝合金焊接方法主要有电弧焊(arc welding)、搅拌摩擦焊(friction stir welding)、 电子束焊(electron beam welding)、激光焊(laser welding)[3]等焊接方式.

本文研究了2段 ΦP426 mm×ΦP380 mm×1750 mm规格的5A06铝挤压管的接头鸽极氢弧焊TIG的焊接工艺,通过正交试验设计和实际的生产焊接,并对焊接接头进行了严格的检验,确定了适用于该类型薄壁长外管体的最优焊接工艺.试验结果表明,在该工艺条件下,所获得的焊接接头质量稳定,相关力学性能指标完全能达到国军标Ⅰ级要求,且焊缝美观.该研究方法可适用千各类壁厚的铝及铝合金管件的焊接,具有较大的经济效益.

1 试验材料及试验方法

试验用材料为 ΦP426 mm×ΦP380 mm×1 750 mm 规格的5A06铝挤压管,焊接气体是纯度为99.99%的高纯氢气,采用ΦP1.2 mm的ER5356焊丝,表面尤氧化皮、油、脂等异物,外管体装夹圆周跳动量不大千 0.5 mm,焊接场地周围无污物,无影响焊接质量的油、脂、润滑剂等杂物存在,环境湿度不大千60%,焊前对管体在270~320 ℃ 范围内保持2~4 h的预热,氢气流量为16-18 L/min,瓶内气压不低千2 MPa.

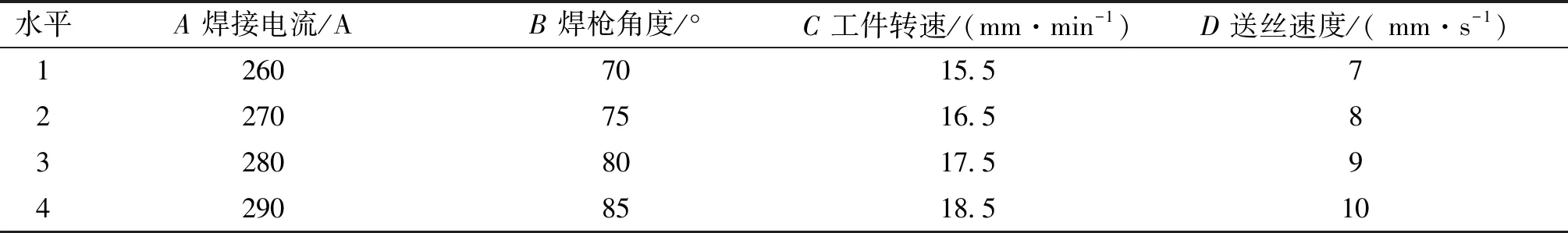

使用XXQ1005型X射线探伤仪对焊接接头进行无损探伤,采用0LYMPUSBH-2金相显微镜观察接头的显微组织,Quant-200扫描电镜对焊层组织形态和断口形貌进行观察和分析.根据前期的试验及相关研究[4-5],对管体接头质量能产生明显影响的是焊接电流、焊枪角度、工件转速、送丝速度等.研究采用的是4因素4水平,结合分析研究的需要,第一阶段选取5因素4水平的正交试验方案L16(45)进行16组试验[6].为了提高统计分析的精确性和可靠性,在研究的第2阶段,采用与第1阶段相同的焊接工艺参数,相应地重复了2次试验,最终获得了3组48个数据.对A(焊接电流)、B(焊枪角度)、C(工件转速)、D(送丝速度)4 个因素各取4个水平,正交设计方案见表1.

表1 因素水平表

用于判定焊接接头的性能指标主要有抗拉强度σb、伸长应力σ02、断后伸长率δ5,为便于对最终焊接接头的综合性能进行评定,结合前期试验采用综合评分,综合指标的评分关系如下:

总分M=抗拉强度×3+伸长应力×l+断后伸长率×2 000-1 190,

(1)

式中:抗拉强度为: 抗拉强度是金属由均匀塑性形变向局部集中塑性变形过渡的临界值,也是金属在静拉伸条件下的最大承载能力;伸长应力为: 试样标距部分的伸长(弹性伸长和塑性伸长)达到规定的原始标距百分比时的应力;断后伸长率为金属材料塑性的一个重要指标,其数值越大,表示金属材料的塑性越好.

2 试验结果及分析

2.1 正交设计的结果分析

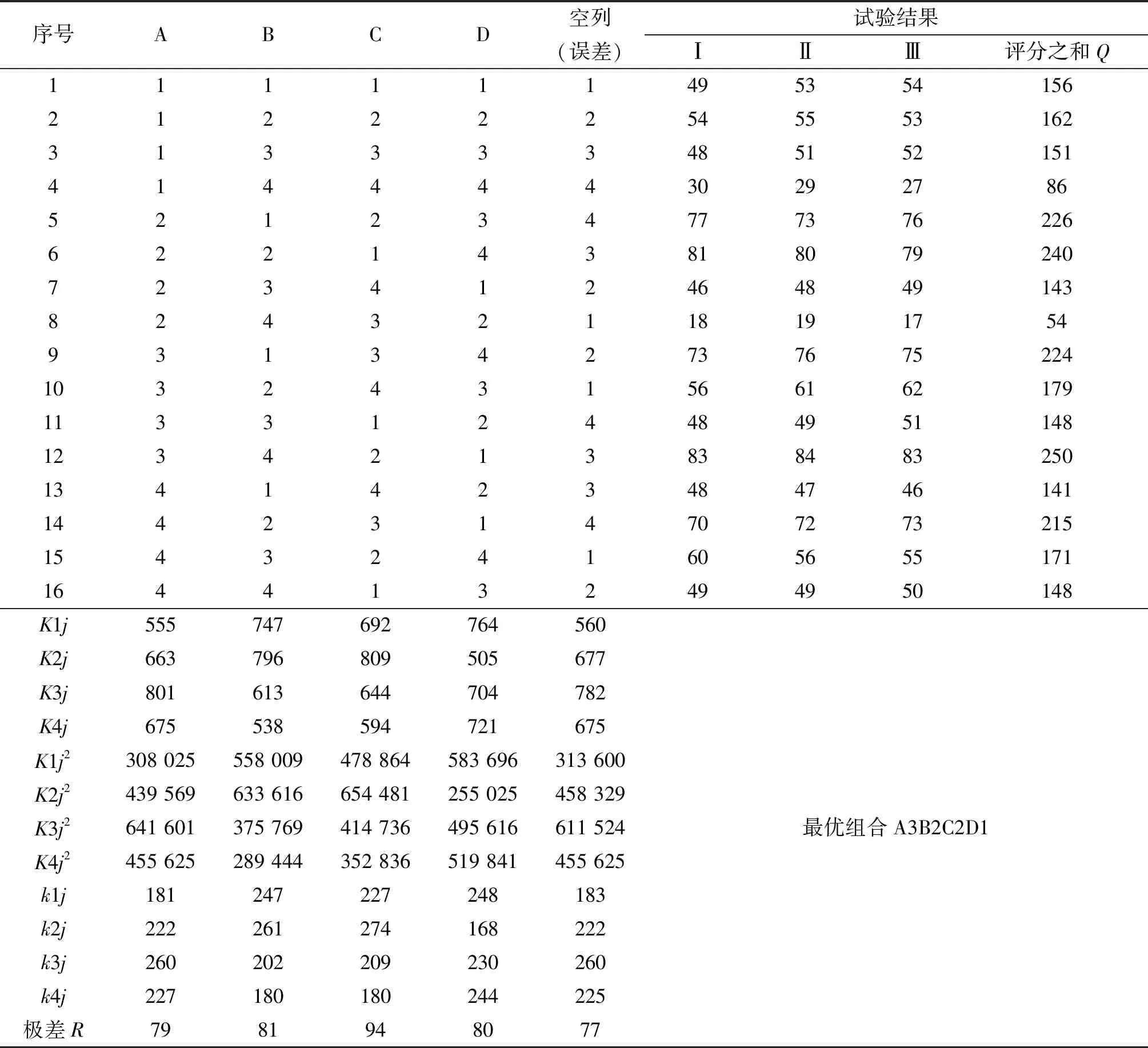

结合实际分析的需要,本文仅列出第一阶段试验结果的16组数据,见表2.采用(1)式对这些数据的评分结果用M表示.

表2 第1阶段试验结果的综合评分

正交试验结果见表3.对3次试验结果的评分见表3中的Ⅰ、Ⅱ、Ⅲ列.各组的评分之和用Q代表.为方便后面准确地进行显著性检验,本文做如下定义:Kij为第i列因素j水平所对应的综合评分Q值之和,可得K1j、K2j、K3j及其平方Klj2、K2j2、K3j2.重复试验的方差分析时,每号试验重复数为3,在计算K1j、K2j、K3j时,是以各号试验 下“3 个试验数据之和”进行计算.为简便直观分析结果,本文还对第1阶段的 16 组数据进行了极差分析,定义Kij为第1阶段试验的评分值的第i列因素j水平的和.

从上述对第一阶段试验结果的评分,直观分析得出的最优组合是A3B2C2D1,但是这个结果只能说明第一阶段试验结果的情况,为了进一步验证最优的焊接工艺组合,本文将采用表3中的3组综合评分之和做方差分析,结果见表4.

表3 试验方案及结果计算表

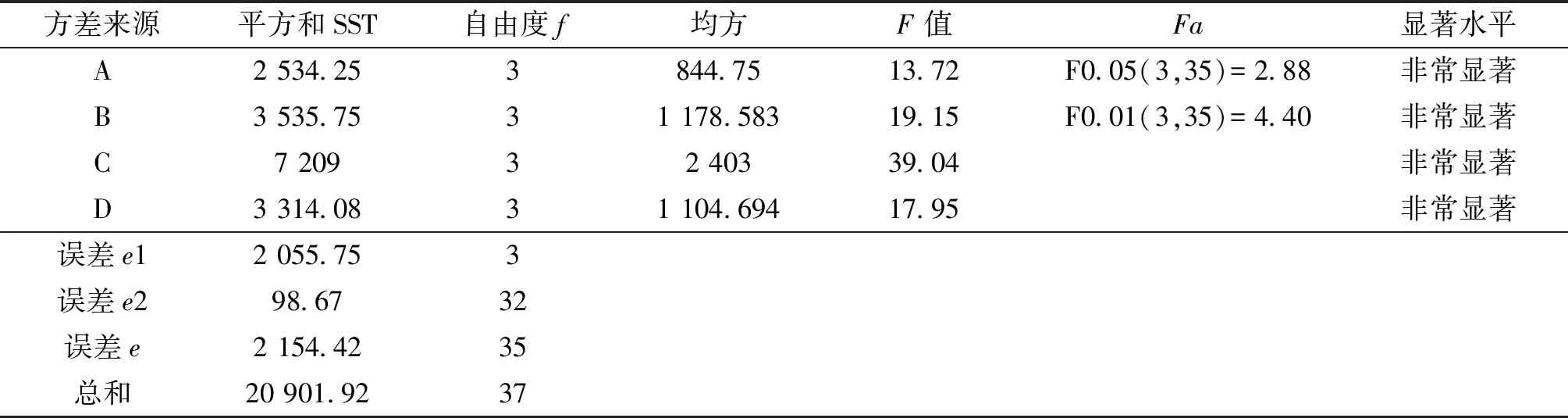

表4 方差分析表

4个因素的作用高度显著,根据F值的大小来判断,因素作用的主次顺序为C、B、D、A.通过比较Kij值,可得最优水平组合A3B2C2D1,与上述直观分析中仅采用第1阶段试验结果的直观分析一致,说明第1阶段的16组数据比较理想,能代表3组数据对焊接接头质量的反应.但在表3中,试验结果中评分最高的是A3B4C2D1.在这2个焊接工艺的组合里,仅在B因素上出现了差别.为了验证最终的结果,对上述2种组合各进行五组试验,结果显示两种组合条件下,该型焊管接头的抗拉强度σb、伸长应力σ0.2、后伸长率δ5等方面的指标相差不明显,可认为两组焊接参数均能代表最优的焊接组合,仅由于试验中的误差造成了数据差异,为方便研究,本文认为最优的组合是 A3B2C2D1.

为了预测最佳工艺组合条件下会有什么样的焊接质量,就要求出其工程平均.因子的效应即试验因子在相应水平下数据平均值与总平均的偏离.试验条件下的工程平均是总平均和主要因子在该条件下出现的效应之和.结合上述的分析结果和试验数据,认为各次试验均能比较理想地反映相应组号的试验情况.为便于分析,可采用第1次试验的16组数据来计算条件A3B2C2D1下的工程平均.定义ai=KA-y为因素 A 在第i水平效应;y为第一次试验时综合评分的工程平均值57.43.类似地可定义bi、Ci、di.根据表3可得a3=7.57、b2=7.78、C2=11.07、d1=4.57,从而可得最优工程平均值为57.43+7.57+7.78+11.07+4.57=86.61.

对试验评分的最优工程平均值进行波动范围8a的估计(区间估计),采用式(2):

(2)

通过(2)式,当取α=0.05时,δ0.05=12.15.

因此,采用组合A3B2C2D1综合评分99.9%的置信区间为(74.46~98.76),对该方案的实际评分也是落在这个区间内,说明该方案是合理的.

2.2 焊接接头的组织分析

焊接接头各区受焊接热循环的作用不同,再加上焊接材质不同,使得焊接结构不同部位的组织与性能不同.此外,焊接结构在使用过程中面临交变载荷、交变温度等复杂环境,焊接接头各区域的使用寿命与应力腐蚀倾向也不尽相同[7-8].

图1为采用最优工艺焊接的外管体焊接接头的金相组织,采用5%的苦味酸溶液作为腐蚀剂,图1(a)为接头的焊缝组织,图1(b)为接头的熔合区组织.由照片可知,接头的这两部分组织皆正常,通过X射线检测,也未发现裂纹、夹渣、疏松等缺陷,组织晶粒细小均匀,晶粒间结合紧密.在图1(a)中,可以看到组织存在一定的方向性,可以确定是由于焊丝填充之后,在电弧的吹动作用下,部分金属液存在规律性流动.在图1(b)中,由于合理的工艺参数,理想的热输入避免了晶粒的粗大,管体母材与填充金属实现了良好的结合.

图1 外管体焊接接头的金相组织

图2是在最优焊接工艺参数条件下,焊接得到的接头在不同放大倍数的断口扫描图像.在这个断面上分布着均匀的圆坑状韧窝,其外观呈现圆锥状,从锥心到边缘,可以清晰地看到中心纤维区、放射区和边缘剪切唇区,可以肯定这种特征是解理断裂与韧窝断裂两种机制控制下的失效结果.这种解理和韧窝组合的混合断面属于典型的韧-脆混合断裂,说明所获得的焊接接头在保证一定强度的同时,又有较好的韧性,能够满足所期望的最终性能.经外观检查及X射线探伤检验,表明焊缝成形优良,无内部缺陷,焊接接头满足使用要求.

图2 焊缝拉伸断口形貌

3 结语

两段规格为Φ426×Φ380×1 750 mm,材料为SA06铝的短挤压管能够通过鸽极氢弧焊接的方法,获得规格为中 Φ426 mm×Φ380 mm×3 500 mm 长挤压管,其拉强度σb、 伸长应力σ0.2、 后伸长率δ5焊缝外观等各方面性能均可满足生产需要.

通过正交试验设计和方差分析,可以确定优化后的焊接工艺参数是:焊接电流 280A;焊枪角度 75o;工件转速 16.5 mm/min ;送丝速度 7mm/s,并且这4个因素均会显著地影响焊接接头的性能.

研究结果表明,在该工艺条件下,所获得的焊接接头质量稳定,相关力学指标完全能达到性能要求,且焊缝美观.该方法可适用于各类壁厚的铝及铝合金管件的焊接,具有较大的经济效益.