泰国机车司机室总组装焊接工艺分析

2022-03-08杨善忠顾欢中车戚墅堰机车有限公司

文/杨善忠,顾欢·中车戚墅堰机车有限公司

导 语

泰国机车是全新设计的车型,司机室前墙及顶盖部分采用双曲面流线型设计,且外部蒙皮比较薄,总组装焊接问题突出,主要表现在工艺不成熟、组装尺寸不到位、焊接变形大等方面。而司机室整体外观要求高,故分析研究其焊接工艺、焊接方法,总结焊接经验技巧就成了需要亟待解决的问题。

焊接方法及设备

司机室焊接采用混合气体保护焊,其特点为生产效率高、焊接速度快、焊接应力和变形小、电弧加热集中、焊缝含氢量少、抗裂性好,且操作简便,但焊接飞溅比手工焊条电弧焊大,弧光辐射较强。

焊接设备采用Panasonic YD-350FR2气体保护焊机;选用的气体为富氩混合气体,其中氩气占80%,二氧化碳占20%;选用实芯焊丝,牌号为TH500-NQ-II,焊丝直径为1.0mm。

焊前准备

⑴焊前喷嘴必须清理干净且安装紧固,喷气具、分流阀要安全无损、无堵塞。

⑵导电嘴必须固定好,气体、焊丝通过顺畅,送丝轮卡槽尺寸与焊丝直径相等,送丝槽内必须干净无污物,送丝轮压力要调节合适。

⑶检查气瓶的气体是否足够,气体流量压力是否正常,当压力小于0.1MPa时应及时更换气瓶。

⑷焊缝位置的锈迹、涂层、污渍要清理打磨干净,保证焊缝质量。

⑸焊缝周围涂抹防溅液,为后期清理飞溅节省时间,涂抹时注意不要涂在焊缝上,以免产生气孔,影响焊缝质量。

⑹作业场地使用挡风板,以保证电弧直吹,避免保护气体偏离焊缝,产生气孔。

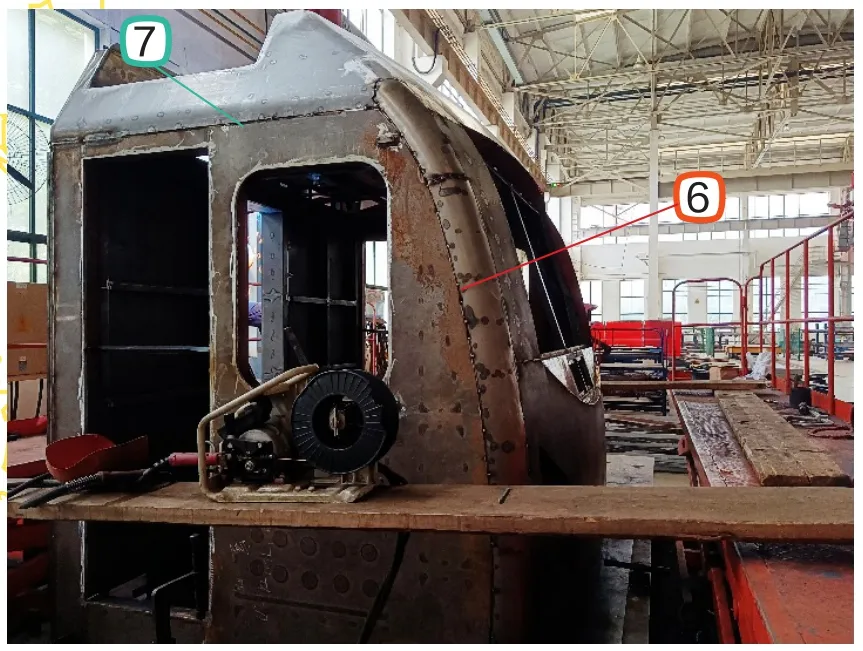

焊前组装定位

为保证组装尺寸,在组装平台上安装了定位工装,如图1所示。首先按照图纸要求将前墙、侧墙、后墙在平台上定位组装,垂直度用拉伸工装操作;然后组装顶盖,顶盖需要与前墙、侧墙、后墙组装无间隙,否则会造成组装尺寸错误,焊接量也将增大。组装完毕后根据图纸测量尺寸,尺寸无误后进行整体焊接。这样刚性固定后焊接变形小,易于调修。司机室总组装如图2所示。

图1 司机室组装定位工装

图2 司机室总组装

焊接工艺参数选择

司机室总组装是直接定位在组装平台上的,外部焊接要借助升降平台操作,主要采用仰焊、立焊、横焊、平角焊。焊接工艺参数见表1。

表1 焊接工艺参数

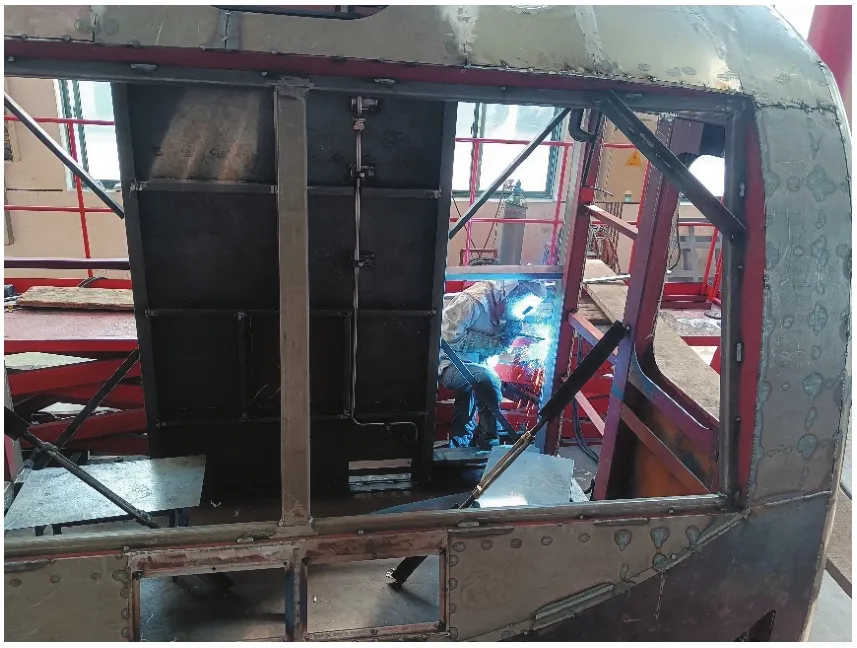

焊接操作与注意事项

司机室总组装焊缝位置如图3、图4所示。

图3 司机室正面总组装焊缝位置

图4 司机室侧面总组装焊缝位置

顶盖与前墙的焊接

顶盖与前墙连接的焊缝主要是如图3所示的1号焊缝,这条焊缝由两个曲面连接而成,即由顶盖蒙皮与前墙骨架焊接形成,属于薄板与厚板的连接,焊接位置是仰焊,焊工的操作位置受限,焊接难度比较大。

在焊接1号焊缝过程中要把电流调好,一般比平焊电流要小,气体流量可开至20L/min, 1号焊缝的焊接要点如下:

⑴控制熔池不宜过大,保持正确的均匀送丝,遇到间隙过大可断弧焊接。

⑵焊丝要偏向于厚板件,以防焊穿影响焊缝质量。

⑶选择最佳视线位置由远而近运枪送丝,为保证焊缝质量,可以用双手持焊枪进行焊接。

⑷为防止焊接变形,采用分段式焊接。

前墙与侧墙的焊接

前墙与侧墙的焊接位置为立焊,司机室内部焊缝的焊接也大多数以立焊为主。如图3所示的2号、3号、4号焊缝以及如图4所示的6号焊缝均采用立焊进行焊接。要求焊缝不能内凹,尽量焊平或微凸,焊接方向自上而下,焊枪要略向下倾斜。熔池金属和熔滴因受重力作用具有下坠趋势与焊件分开,容易产生未熔合与焊瘤。焊接电流不宜过大,注意焊丝伸出长度,以保正焊缝成形美观,达到质量要求。这里需要特别强调一下,4号焊缝是蒙皮与蒙皮对接焊缝,此焊缝位于双曲面连接位置,焊接时工艺参数要小,没有间隙的位置要采取立向上焊接,而且这条焊缝需要煤油渗漏,焊接时不能产生未熔合、气孔等焊接缺陷。

5号焊缝是前墙雨刮器部件与前墙防撞梁焊接形成,此焊缝为角焊缝,由于雨刮器部件支撑板厚只有2mm,为了防止焊接变形影响安装尺寸,所以安排在总组装焊接,此焊缝焊接要求是焊脚不要太高,且焊接后需要煤油渗漏,焊接时不能产生焊接缺陷,焊后需打磨平整。

为防止焊接收缩变形,影响双曲面造型,所有焊缝均为分段焊接,尽量减少热量输入。

顶盖与侧墙的焊接

顶盖与侧墙连接的焊缝主要是如图4所示的7号焊缝,这条焊缝是顶盖蒙皮与侧墙骨架、侧墙蒙皮与侧墙骨架间形成的焊缝,相当于中厚板的板—板横对接焊件中的盖面焊。7号焊缝的焊接要点如下:

⑴由于横焊焊缝表面不易对称,所以焊接时必须使熔池尽量小。

⑵采用多道焊的方法来调整焊道外表面的形状,获得较对称的焊缝外表。

⑶焊接侧墙蒙皮与骨架时焊枪成0°~10°俯角,焊接顶盖蒙皮与侧墙骨架时焊枪成0°~10°仰角,这样能尽量保证焊缝熔合良好,焊缝成形美观。

⑷为防止焊接变形,依然采用分段式焊接。

由于司机室结构复杂,零部件比较多,焊接位置不理想,需要借助升级平台操作,在施焊过程中要时刻注意生产安全,严格按照安全操作规程进行焊接操作,特别要注意跌倒、滑落、碰头、烫伤、坠落等危险。

焊后清理与检验

焊接结束后应对焊缝及周围的焊渣进行清理,并对焊缝接头处进行打磨,防止应力集中,引起裂纹。部分焊缝需打磨平整适应双曲面外观,观察焊缝表面有无咬边、气孔、裂纹等缺陷,如有缺陷应及时修补,达到焊缝质量要求。司机室顶盖全部焊缝、前墙部分焊缝需煤油渗漏,如有漏点需打磨至焊缝根部,彻底清除缺陷后补焊,焊后打磨,再进行煤油渗漏,确保焊缝无缺陷。