扇贝清洗分级一体装置的设计

2021-09-02江达孔德刚弋景刚王家忠李珊珊

江达,孔德刚,弋景刚,王家忠,李珊珊

(河北农业大学机电工程学院,河北保定 071001)

我国海产养殖业在农业生产中占据着举足轻重的地位。其中扇贝的养殖面积正在逐年增大,并逐渐成为海产养殖业的支柱产品[1]。因其味道鲜美且含有极高的营养价值和食用价值,越来越多的人开始喜欢扇贝这一海湾水产品,受到消费者一致好评[2-4]。随着人们对扇贝的需求量不断增大,海湾扇贝的加工工作变得越来越繁重,对扇贝加工机械的要求也日益增高,目前我国扇贝加工机械发展并不理想,多数扇贝清洗、分级工作都是由人工或简单机械完成,且已存的扇贝加工机械多是将各加工工作分开进行,这些机械一方面浪费大量时间降低扇贝的新鲜程度,另一方面扇贝在各加工机械转移的过程消耗大量人力物力。同时,人工加工及多数简单机械加工普遍存在食品安全问题,存在加工脏乱差现象[5-7]。因此,为填补我国扇贝加工行业的空缺,改善扇贝加工方式,保障扇贝加工人员人身安全,在保障食品安全的前提下提高扇贝加工效率,改变扇贝加工脏乱差的现状,发展自动化、一体化扇贝清洗分级机械势在必行。

扇贝清洗分级工作是扇贝打捞上岸后的首要工作。清洗工序是保证扇贝食品安全的前提,分级工序是扇贝精深加工的关键。山东同泰食品机械厂生产的扇贝清洗机靠毛刷辊清洗扇贝并由喷淋管对扇贝冲洗,这种方式对扇贝的刷洗力度较小,效率低,消耗水资源且不能保证扇贝鲜活程度。我国市场上的滚筒式分级机通过滚筒上筛眼大小对扇贝分级,这种方式对扇贝贝壳磨损严重且存在效率低的缺点[8]。本文设计的扇贝清洗分级一体装置采用上下两排转速相反的差速毛刷辊对扇贝进行清洗,为保证扇贝的鲜活程度,采用高压气流将扇贝表层污物吹走清除。清洗过的扇贝由食品输送带传送到分级喂料口,利用轴辊式分级原理,每对分级轴辊转动带动扇贝通过分级部分,由每对分级轴辊拼成的椭圆形分级孔完成扇贝分级工作。扇贝清洗分级一体装置通过一次送料完成扇贝清洗和分级工作,在保证工作质量同时,大大提高工作效率,并且在完成清洗分级工作的同时,保证扇贝的鲜活程度,为后续扇贝加工工作节约时间,改善我国扇贝清洗工序大量用水造成浪费的局面。增强我国扇贝加工行业创新能力,实现扇贝加工自动化、产业化,转变我国扇贝加工机具结构简单、功能单一的现状,有利于我国扇贝加工科技水平的提高。

1 扇贝清洗分级一体装置工作机理

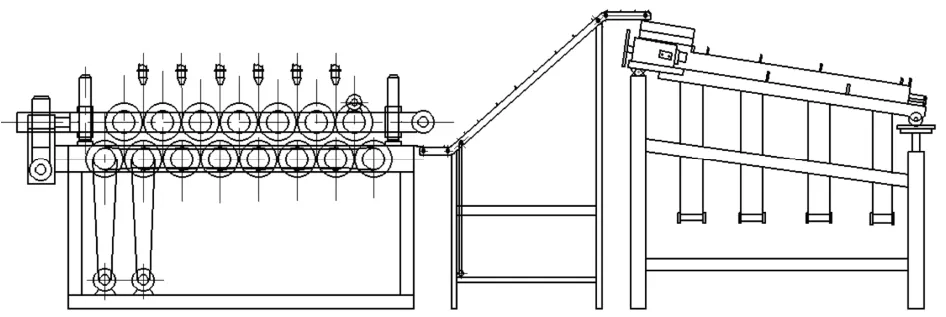

随着我国扇贝养殖规模迅速扩大,对于扇贝加工工作机械化的要求也越来越高。为提高扇贝加工工作效率,减少劳动力使用。同时,加工时间对扇贝鲜活程度也有影响。因此,本文设计了集扇贝清洗、分级工作于一体的机械装置,本装置由清洗部分、输送部分、分级部分三部分组成,通过一次上料完成扇贝的清洗和分级工作。扇贝清洗分级一体装置原理图如图1所示。

图1 扇贝清洗分级一体装置原理图Fig.1 Schematic diagram of integrated scallop cleaning and grading device

1.1 清洗部分的设计

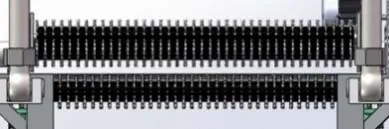

根据扇贝清洗工作要求,以及对已有扇贝清洗机的调研,制定本清洗部分工作方案。为减轻扇贝清洗过程的破损程度,采用上下两排转速相反的毛刷辊对扇贝进行清洗;为防止扇贝遇淡水死亡,采用高压空气吹洗污物,以达到扇贝清洗目的。上下两排毛刷辊转速不同,转向相反,保证扇贝清洗效果。上排毛刷辊间隙上方布置高压气喷嘴,吹走辊刷和扇贝表面污物,保证扇贝的活性和新鲜程度。

上下两排双毛刷辊式清洗部分结构紧凑,加工制造简便,操作方便,且可适合不同品种扇贝的清洗工作,大大提高扇贝清洗效率和清洗质量,具有较好的节水性,适应我国目前扇贝行业发展。清洗毛刷辊结构图如图2所示。

图2 清洗毛刷辊结构图Fig.2 Structure diagram of cleaning brush roller

1.2 输送部分的设计

输送部分用于将上下两层清洗毛刷辊间隙中清洗过的扇贝输送到分级部分入料口。输送部分采用食品链板输送带,可实现正反双向转动。避免二次人工上料对扇贝产生的伤害,且大大缩短了扇贝加工时间,减少劳动力成本投入。

1.3 分级部分的设计

通过测量扇贝形体和查阅相关资料得知[9,10],以壳长作为扇贝分级标准最准确。本文章设计的分级部分为角度可变的对辊式分级设备,由输送部分将清洗好的扇贝送入分级入料口,两分级辊形成的近似V型沟槽对扇贝进行分选工作,实现扇贝分级。

分级部分的关键是分级辊的设计,考虑到分级辊在工作情况下会与酸、碱、盐等有腐蚀性的物质接触,且分级辊应有较高耐磨性以保证分级精度,所以选用铸型尼龙作为分级辊的表面材料,选用食品级不锈钢作为分级辊的转轴。分级辊表面的三段螺旋凹槽沿轴线方向形成分级孔。分级辊示意图如图3所示。

图3 分级辊示意图Fig.3 Schematic diagram of grading roller

2 试验材料与方法

2.1 材料准备

本试验选用河北省秦皇岛市昌黎县打捞上岸时间为20 h内的鲜活扇贝。

2.2 试验装置

本试验装置由清洗、输送、分级三部分构成。试验时将打捞上岸20 h内的鲜活扇贝送入清洗分级一体装置入料口,在上下毛刷辊的间隙中随着毛刷辊转动,使扇贝表面污物松动清除。清洗过程中,处在上毛刷辊间隙上方的高压气流机构吹气将扇贝表面和粘连在毛刷辊上的污物吹走清除。清洗过后的扇贝随着输送部分的食品链板输送带送至分级入料口。随螺旋对辊分级辊背向旋转,在椭圆形分级孔中经历旋入、掉落或旋出的过程,完成扇贝分级工作,保证扇贝分级效率与精度。

2.3 试验方法

对扇贝试样进行不同清洗、分级参数的试验,最终扇贝清洗干净程度和扇贝分级精度为试验主要参照指标。采用感官观测评价的方式对扇贝清洗、分级效果进行评定,确定不同清洗、分级参数对扇贝清洗干净程度和分级精度的影响。扇贝贝壳表面无污物和寄生物为清洗合格,扇贝按尺寸大小分类,无明显大小不一致现象为分级效果合格。

2.4 数据处理

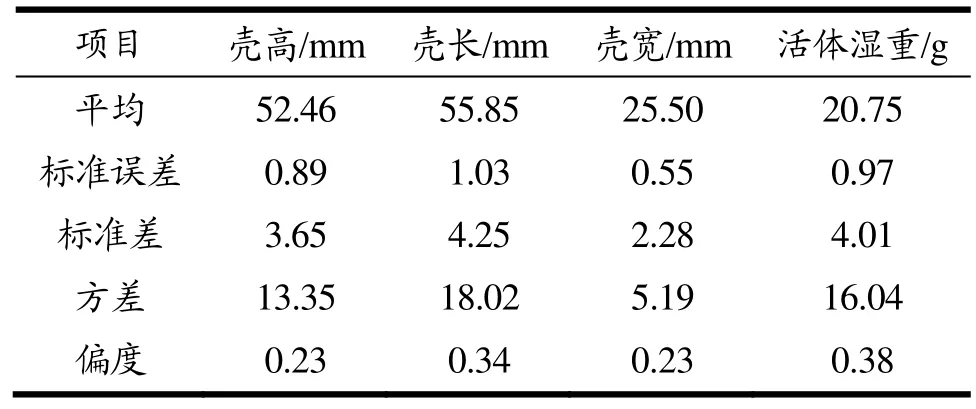

对海湾扇贝的各个特征进行统计,通过Excel进行数据的描述统计,统计结果如下表1所示。

表1 海湾扇贝各个特征统计Table 1 Statistics of various characteristics of bay scallops

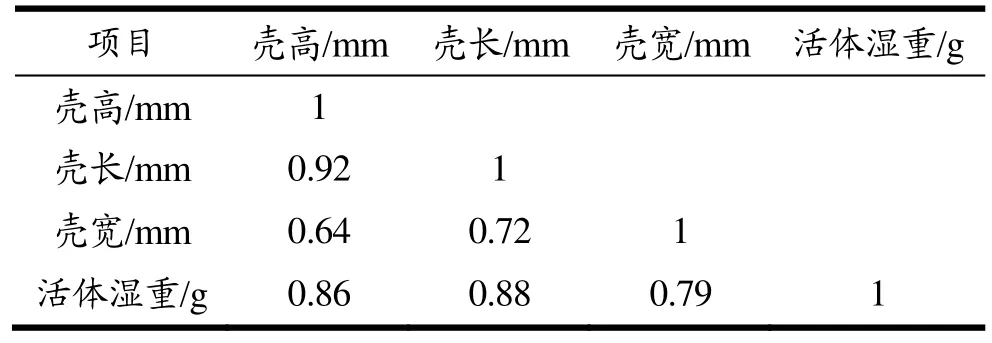

对各个特征值进行相关性分析,通过spss软件得到相关性结果如表2所示。各个特征均为正相关且为显著水平,表明相关性分析的实际意义。从而确定壳长对质量的影响最大,确定壳长为清洗分级的重要参数。

表2 各个特征的相关性Table 2 Correlation of each feature

2.5 分级等级

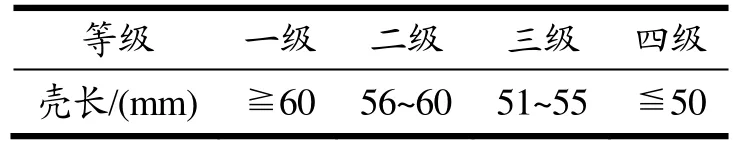

对于海湾扇贝的分级工作标准,目前国内外还没有制定出一套通用的标准和规定。比较其他常见水产品分级工作时的分级工作,根据不同水产品的不同分级工作,他们的分级标准可以是单个水产品的大小、水产品的重量或水产品的新鲜程度等。通过调查分析可知,对水产品进行分级工作时,可根据外形特点进行分类。考虑海湾扇贝的形态特征和尺寸大小,壳长对扇贝活体湿重影响最大,因此选用扇贝壳长作为分级标准,制定分级等级如表3所示。

表3 扇贝分级等级Table 3 Scallop classification

在海湾扇贝试验样品中随机选取若干枚,按照拟定分级标准将扇贝分为四个等级,从每个等级中选取12枚进行称重测量,结果显示,一级扇贝每500 g为11~15枚,二级扇贝每500 g为16~20枚,三级扇贝每500 g为21~24枚,四级扇贝每500 g为25~28枚。每一级别扇贝尺寸大小有明显差异,符合评定标准。

3 结果与分析

3.1 清洗毛刷辊数量对清洗效果的影响

为确定将扇贝清洗干净所需清洗毛刷辊个数,人工刷洗打捞上岸的扇贝,随机选取贝壳表面无寄生物的扇贝20个,测每个扇贝刷洗干净前后的质量、刷洗干净所需次数,以及每个扇贝的壳长、壳高、壳厚。分析刷洗前后的扇贝测量数据可知,每个扇贝刷洗干净所需刷洗次数不同,但在刷洗不超过 10次的情况下,扇贝已被刷洗干净。打捞上岸的扇贝脏净程度对清洗扇贝的刷洗次数的影响最大,经过试验确定扇贝清洗分级一体装置清洗部分的清洗毛刷辊下排用 10根毛刷辊,上排用 9根毛刷辊,上下排毛刷辊共 19根可保证将经过清洗部分的扇贝清洗干净。

3.2 毛刷辊距离对清洗效果的影响

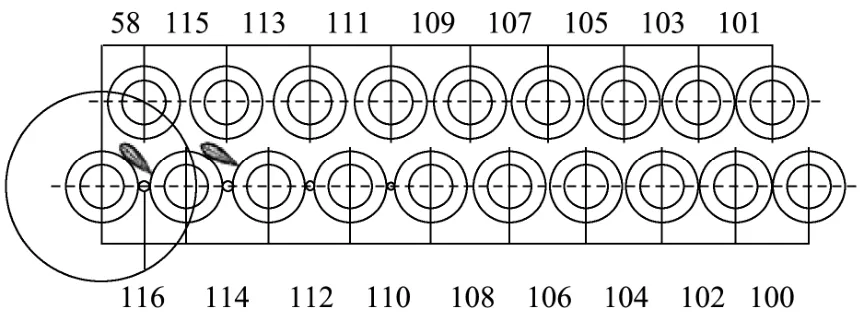

通过试验,当扇贝直径小于50 mm时,扇贝会在清洗部分产生堆积现象,在清洗毛刷辊上不能向前运输,导致扇贝清洗分级一体装置不能继续正常工作。因此设计清洗部分毛刷辊排列方式如图4所示。

图4 清洗部分毛刷辊排列方式Fig.4 Arrangement of brush rollers for cleaning part

这种毛刷辊排列方式中,同排毛刷辊间距固定,上下排毛刷辊间距可调,可适应不同大小扇贝的清洗工作。下排毛刷辊间距大于10 mm的毛刷辊之间安装有一个细轴,细轴不转动但上下位置可以调节。保证扇贝在清洗的过程中不会产生堆积现象。

通过对毛刷辊清洗扇贝清洗原理进行分析,得出上下辊间距以及各辊转速影响扇贝清洗干净程度。选择上下辊间距离、下排两边毛刷辊转速、下排中间毛刷辊转速、上排毛刷辊转速四个因素进行正交试验,确定扇贝清洗效果最佳参数是上下两排毛刷辊的辊芯间距为111 mm,下排布置在两侧毛刷辊转速v1为120 r/min,下排布置在中部毛刷辊转速v2为360 r/min,上排毛刷辊转速v3为200 r/min。

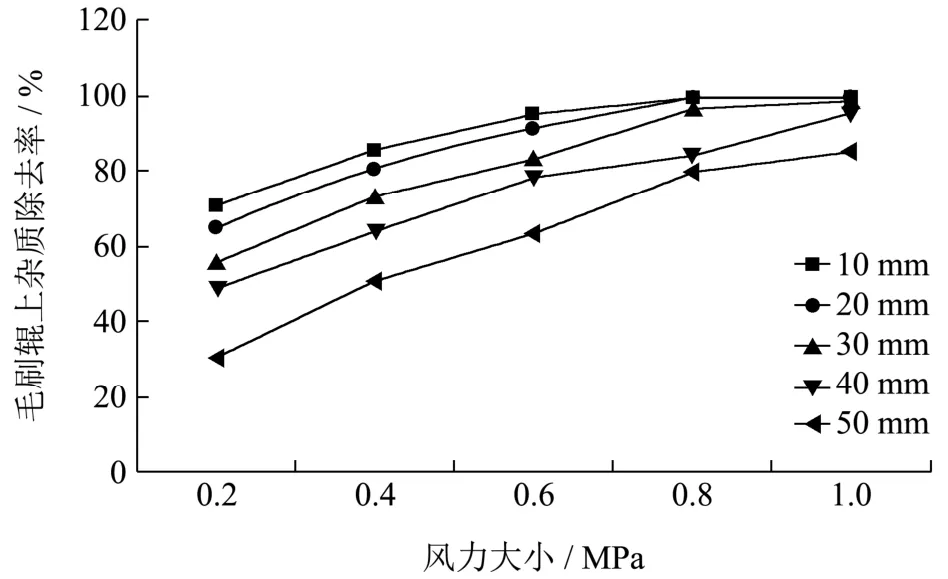

3.3 风速对清洗效果的影响

本文设计的扇贝清洗分级一体装置清洗部分采用毛刷辊刷洗与高压空气吹除污物的方式清洗扇贝,所以吹除污物的空气风速大小也对清洗效果有很大的影响。选用鼓风机进行本次试验,扇贝和出风喷嘴的距离和风力的大小都会影响扇贝清洗干净程度。将上下毛刷辊间距、毛刷辊转速调整到清洗效果最好的状态进行试验,由图5可知,风力越大,去除毛刷辊上污物效果越好,直至曲线趋于水平。出风口与扇贝距离越小,在毛刷辊上风力越大,除污效果越好,但会增加装置中喷嘴的数量,造成电量浪费。最终确定风力大小0.8 MPa、喷嘴距扇贝20 mm。

图5 风力和喷嘴距离对清洗效果的影响Fig.5 The influence of wind force and nozzle distance on cleaning effect

3.4 分级辊转速对分级效果的影响

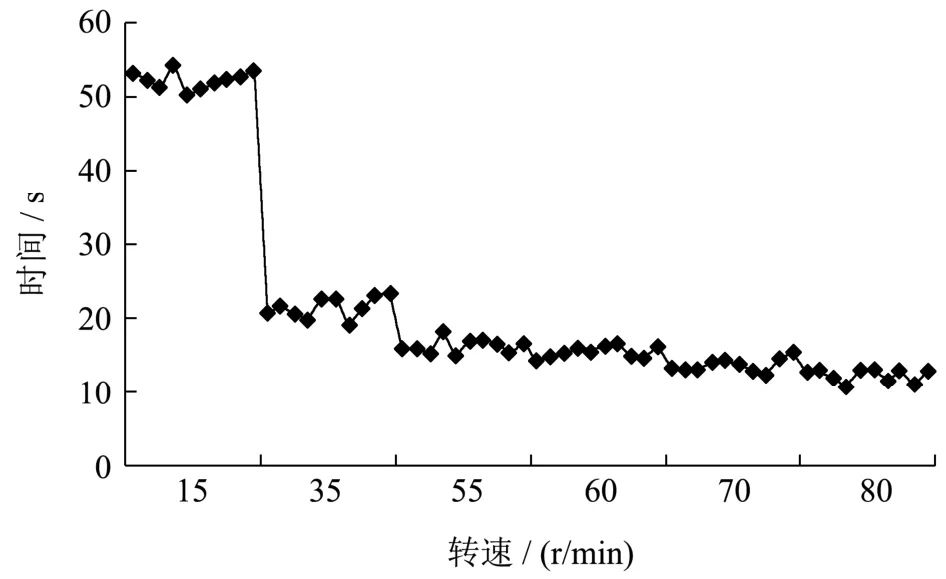

分级效果的影响因素之一是分级辊转速,选取规格大致相同的扇贝60枚并分成6组,每组扇贝外形和重量基本相同,其他外界条件基本相同的情况下,设置分级辊的转速分别为15、35、55、60、70、80,单位为r/min。记录分级辊设置不同转速时实现扇贝分级所需时间。实验结果如图6所示。

图6 分级辊转速试验结果Fig.6 Speed test results of classifying roller

由图6可知,扇贝下落所用时间与分级辊转速成负相关,从整体趋势上看,转速越大,下落速度越快,对试验结果进行回归分析,选用二次模型进行拟合,拟合结果是:y=75.11-1.87x+0.01x2,其中x是分级辊转速,y为扇贝下落所用时间。通过拟合的结果可知,分级辊转速为67 r/min时,扇贝分级完成最快,效果较好。

3.5 分级辊倾角对分级效果的影响

分级辊倾角即为分级辊倾斜角度,是分级辊轴线与水平面之间的夹角,倾斜角度大小直接影响清洗分级一体装置的分级效果,倾角过大导致海湾扇贝从分级辊上迅速滑落,不能达到分级的目的;倾角过小导致海湾扇贝在分级辊上动作缓慢,造成扇贝堆积现象。分级过程中应使分级辊倾角处于适当的倾斜角度,保证海湾扇贝在与分级辊摩擦力及自身重力条件下,沿分级辊滑动,并从适当大小的两背向转动的分级辊形成的分级孔中落下,保证分级工作的精度。

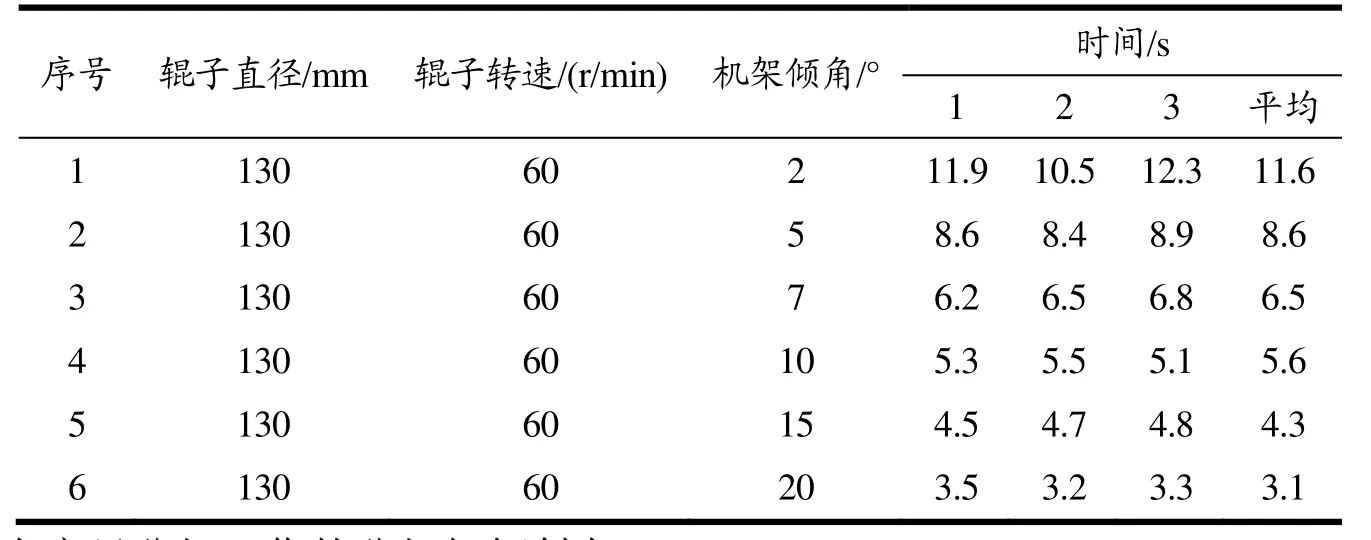

为了找到最适合扇贝分级工作的分级辊倾斜角度,探究倾斜角度对海湾扇贝分级工作的影响,随机选取海湾扇贝60枚进行试验,将选取的扇贝等分成6组,每组扇贝大小大致相同,探究倾斜角度对分级效率的影响,将清洗分级一体装置的分级辊的直径设定为130 mm,转速设定为60 r/min,分级辊倾斜角度分别调整为 2°、5°、7°、10°、15°、20°,将每组扇贝逐个从相同的位置投入分级辊之间,记录扇贝下滑至相应分级孔落下所需的时间,在不同的分级辊倾斜角度下逐次进行试验。试验结果如表4所示。

表4 分级辊倾斜角度对分级效率的影响Table 4 The effect of the inclination angle of the grading roller on the efficiency

从试验结果及表中的数据可以看出,当分级辊倾斜角度小于等于5°时,扇贝在分级辊之间下落缓慢且产生堆积现象,随着倾斜角度加大,扇贝下落速度也逐渐增大。当倾斜角度增至 15°时,扇贝下落速度涨势开始趋于平缓,且扇贝出现翻滚现象。

为更深一步探究分级辊倾斜角度对分级效果的影响,将多枚扇贝同时落入装置,模拟实际扇贝分级工作,将分级辊倾斜角度分别调整为13°、15°、17°、20°、23°、25°,测试不同倾斜角度下扇贝的下落情况。试验结果表明,当倾斜角度调整为20°时,落入分级辊之间的重叠扇贝会产生翻滚现象;倾斜角度调整为 23°,扇贝翻滚现象明显,不利于清洗分级一体装置对扇贝的分级工作,影响分级精度。因此,为保证分级精度,将分级辊倾斜角度调整至5°~15°之间。

3.6 装置分析

扇贝清洗分析一体装置对海湾扇贝的清洗效率可达500~1000 kg/h,清洗破损率小于等于2%,分级效率可达1400 kg/h,分级精度大于95%,分级破损率小于 1%。与已有海湾扇贝清洗、分级装置相比,在提高清洗分级工作效率的同时,简化加工操作步骤,减少劳动力的投入,节约加工成本,保证海湾扇贝新鲜程度。并且清洗效果及分级精度明显高于传统扇贝清洗、分级加工机械。

3.7 装置效果

海湾扇贝清洗分级一体装置工作效率高,清洗分级过的扇贝可达到海湾扇贝清洗分级要求。经对比,清洗分级一体装置清洗过的海湾扇贝干净程度与水洗过的扇贝干净程度相似,均能达到清洗要求,如图7所示为水洗与装置清洗对比图,左图为水洗效果,右图为装置清洗效果。两种方式对海湾扇贝活性影响很大,经过三个小时的放置,本装置清洗过的扇贝仍保持活性,水洗扇贝因扇贝浸入淡水已经失活。

图7 水洗与装置清洗效果对比图Fig.7 Comparison of the effect of water washing and device cleaning

再分析扇贝分级工作效果,将装置分级与人工分级进行对比,经过相同工作量的扇贝分级工作,对比结果如表5所示。从数据可以看出,清洗分级一体装置分级精度与破损率与人工分级方式相差不大,能达到分级工作要求,分级效果良好,且耗时短,大大提高工作效率。

表5 装置分级与人工分级效果对比Table 5 Comparison of device classification and manual classification effects

4 结论

4.1 根据扇贝外形特点和结构特点,设计本扇贝清洗分级一体装置,分为清洗部分、输送部分、分级部分。通过试验确定扇贝清洗分级一体装置的最佳参数设计,减少清洗分级工作中扇贝上料次数,节约扇贝加工时间,保证扇贝活性,并且减少劳动力的投入。

4.2 经过实验测试和数据分析,确定扇贝清洗分级一体装置的工作参数,清洗毛刷辊上排用9根、下排用10根,上下两排毛刷辊的辊芯间距为111 mm、下排布置在两侧毛刷辊的转速v1为120 r/min、下排布置在中部毛刷辊的转速v2为360 r/min、上排毛刷辊的转速v3为200 r/min,分级辊的转速为67 r/min,此时扇贝清洗分级的效果最好,达到扇贝清洗分级的标准。