海上油田生产井油管腐蚀失效分析

2021-09-02杨中娜徐振东李文涛王金霞

杨中娜,杨 阳,徐振东,李文涛,王金霞

(1.中海油(天津)管道工程技术有限公司,天津 300452;2.中海石油(中国)有限公司天津分公司,天津 300450)

某油田油气井于2009年1月1日投产,投用的套管外径规格为9.625英寸(1英寸=25.4 mm),钢级为13Cr-L80,油管外径规格为3.50英寸,钢级为L80。投产至今未实施酸化作业,含水率先升高后降低,主要集中在0~20%,2015—2016年含水率偏高,为30%~59.6%。油井气相CO2体积分数为4%~16%,气相中投产初期无H2S,2010年7月开始出现H2S并逐渐升高。2019年4月16日,在弃井作业时起出管柱,发现6根油管表面有沿轴向分布的腐蚀坑及10件断裂的弹性扶正器。根据管柱数据显示,该井最大井斜位于井深742 m处,其井斜角为45.32(°),管柱井深648~992 m区间约38根油管共安装了20个扶正器,扶正器安装在油管端部位置,其中6根腐蚀油管均位于井深742 m(井斜最大处)至800 m区间,该区域10件扶正器已发生断裂失效。

从油井选取一根腐蚀油管和一根对比(未腐蚀)油管带回试验室进行失效分析,已知腐蚀油管取自井深800 m处,对比油管取自井深829 m处。根据油管腐蚀情况及外壁形貌,分别进行宏观分析、材质分析、微观分析、腐蚀产物分析和腐蚀模拟试验,以期找到失效原因,为预防发生类似问题提供借鉴。

1 试验方法

1.1 宏观分析

对腐蚀油管外壁表面进行清洁,保持表面无油污,采用游标卡尺对腐蚀坑进行测量,观察油管外壁宏观腐蚀形貌及特征,并用数码相机拍照。

1.2 材质分析

分别从腐蚀油管与对比油管管体上取样,采用直读光谱仪对其化学成分进行分析;采用双立柱万能材料试验机对油管进行拉伸试验;采用R574洛氏硬度试验机对油管环形试样进行硬度试验。

1.3 微观分析

采用扫描电镜与能谱仪对腐蚀坑部位分别进行微观观察和能谱分析(EDS),分析结果与腐蚀产物的元素成分进行对比。

1.4 腐蚀产物分析

在油管腐蚀坑部位取样,采用能谱仪分析其化学成分。采用石油醚、酒精溶解除油、过滤、干燥处理后进行X射线衍射分析(XRD),扫描角度2θ:3~80 (°),采样步宽为0.02,波长为1.540 56 nm。利用Search-Match软件并结合EDS的结果,对腐蚀产物进行成分分析。

1.5 腐蚀模拟试验

依据现场工况,腐蚀油管位于动液面之上,对比油管距离动液面较近,因此设计模拟试验时,挂片(F1至F4)置于气相中,其中挂片F4与13Cr-L80挂片贴合在一起,挂片(F5至F7)置于油水液相中。试验温度为50 ℃,总压力为1.9 MPa,CO2分压为0.17 MPa,液相介质为现场取油水样,试验时间为7 d。

油管挂片试样均取自腐蚀油管管体,分别用320号、600号、800号和1200号砂纸逐级打磨后将试样清洗、除油、冷风吹干后测量尺寸并称质量,再将试样相互绝缘安装在特制的试验架上,放入高压釜内的相应介质环境中。试验结束后,将挂片放入由1 L稀盐酸、20 g三氧化二锑和50 g氯化亚锡配制的清洗液中后进行快速搅拌,直至腐蚀产物被清除。酸洗后的挂片进行冲洗、中和处理、再冲洗和脱水后,用电子天平称质量。

1.6 电化学分析

从腐蚀油管、对比油管和13Cr-L80套管材料上分别截取一段作为电化学试样,标记为X1,X2和X3。将样品用铜导线连接,其余部分用环氧树脂封装,暴露出约为1 cm2的工作面积,然后用砂纸逐级打磨至2 000目,用无水乙醇将表面清洗干净后待用。采用Gamry Reference 600+电化学工作站进行Tafel极化曲线测试。应用三电极体系,参比电极为Ag/AgCl,辅助电极为铂片,电解质溶液为现场油水混合物中提取的水样,将试验容器放入恒温水浴,保持温度为50 ℃。

2 检测结果及分析

2.1 宏观分析

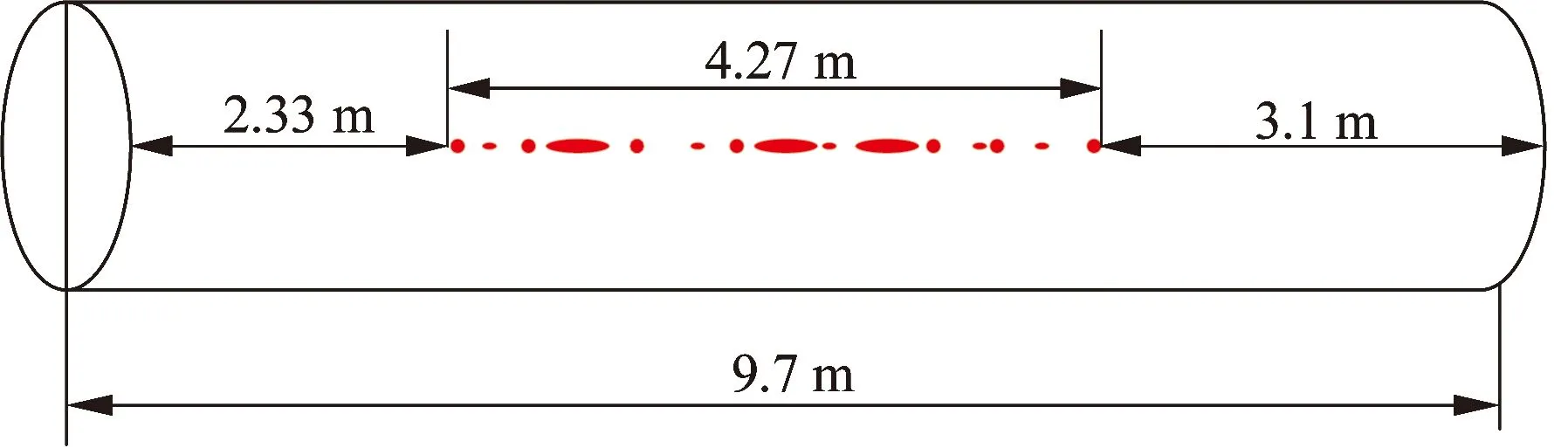

腐蚀油管外壁一侧存在沿轴向呈直线分布的腐蚀坑,其呈点状或者串状分布,部分腐蚀坑沿纵向连在一起形成台地状沟槽形貌(见图1)。经测量,油管长9.7 m,外径88.6 mm,壁厚6.03 mm,腐蚀油管外壁发现腐蚀坑始于距管端2.33 m处,结束于距同一管端6.6 m处,腐蚀坑分布情况示意图见图2。由图2可见,腐蚀坑分布在油管中间4.27 m长的管段内,近管端区域均未见明显局部腐蚀。单个最大腐蚀坑长度为28.45 mm,宽度为16.21 mm,深度为4.51 mm,连接成串的腐蚀坑最长为73.99 mm,宽度为13.83 mm,深度3.76 mm。

图1 腐蚀坑宏观形貌

图2 油管外壁腐蚀坑分布示意

2.2 材质分析

2.2.1 化学成分分析

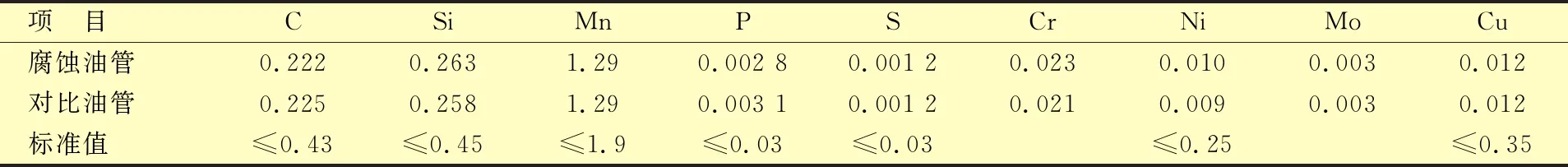

采用SPECTROLABLAVM11直读光谱仪对两根油管的化学成分进行分析,检测标准为ASTM A751-14a 《钢制品化学分析标准试验方法、试验操作和术语》,检测结果见表1。由表1可见化学成分均满足API Spec 5CT-2018《套管和油管规范》中对L80材质要求。

表1 油管化学成分分析结果 w,%

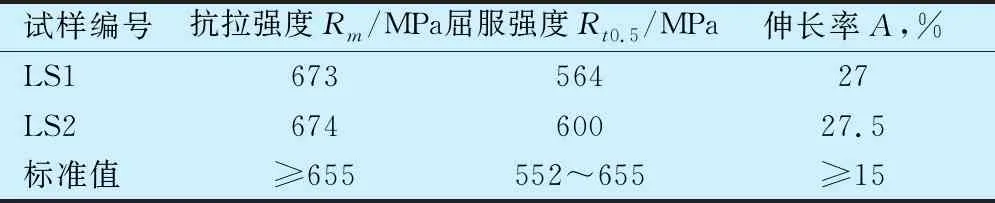

2.2.2 拉伸性能检测

采用双立柱万能材料试验机对油管进行拉伸试验,检测标准为ASTM A370-18 《钢制品力学性能试验的标准试验方法和定义》,检测结果见表2。

表2 拉伸试验结果

由表2可见,两根油管的屈服强度、抗拉强度及断后伸长率均满足API Spec 5CT规范中对L80材质要求。

2.2.3 洛氏硬度检测

采用R574洛氏硬度试验机对两根油管试样进行硬度试验,腐蚀油管取样编号为Y1,对比油管取样编号为Y2,试验标准为ASTM E18-19《金属材料洛氏硬度试验方法》,试验结果见表3。由表3可以看出,两油管硬度均满足API Spec 5CT对L80材质要求。

表3 油管试样洛氏硬度试验结果 HRC

2.3 微观分析

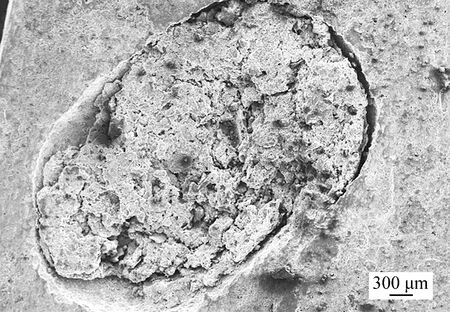

截取2个腐蚀坑试样,分别标记为S1和S2,采用扫描电镜观察其微观形貌,利用能谱仪对腐蚀坑内微区成分进行分析。S1和S2腐蚀坑内均有一层腐蚀产物覆盖。对S1试样上腐蚀坑进行形貌观察,结果见图3。由图3可以看出,腐蚀坑为椭圆形,呈现台地状形貌,坑内覆盖腐蚀产物。选取两个腐蚀坑,分别对其腐蚀坑外、腐蚀坑边缘、腐蚀坑底部进行微区化学成分分析,结果显示:腐蚀坑底部主要元素为C,O和Fe,其他元素还有Cl,Mn,S和Ca,而坑底部Cl元素含量明显高于腐蚀坑外及腐蚀坑边缘处的Cl含量。S1腐蚀坑底部Cl质量分数为1.88%,而腐蚀坑边缘Cl质量分数仅为0.15%。

图3 S1腐蚀坑形貌

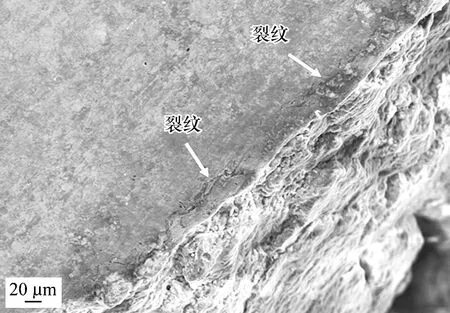

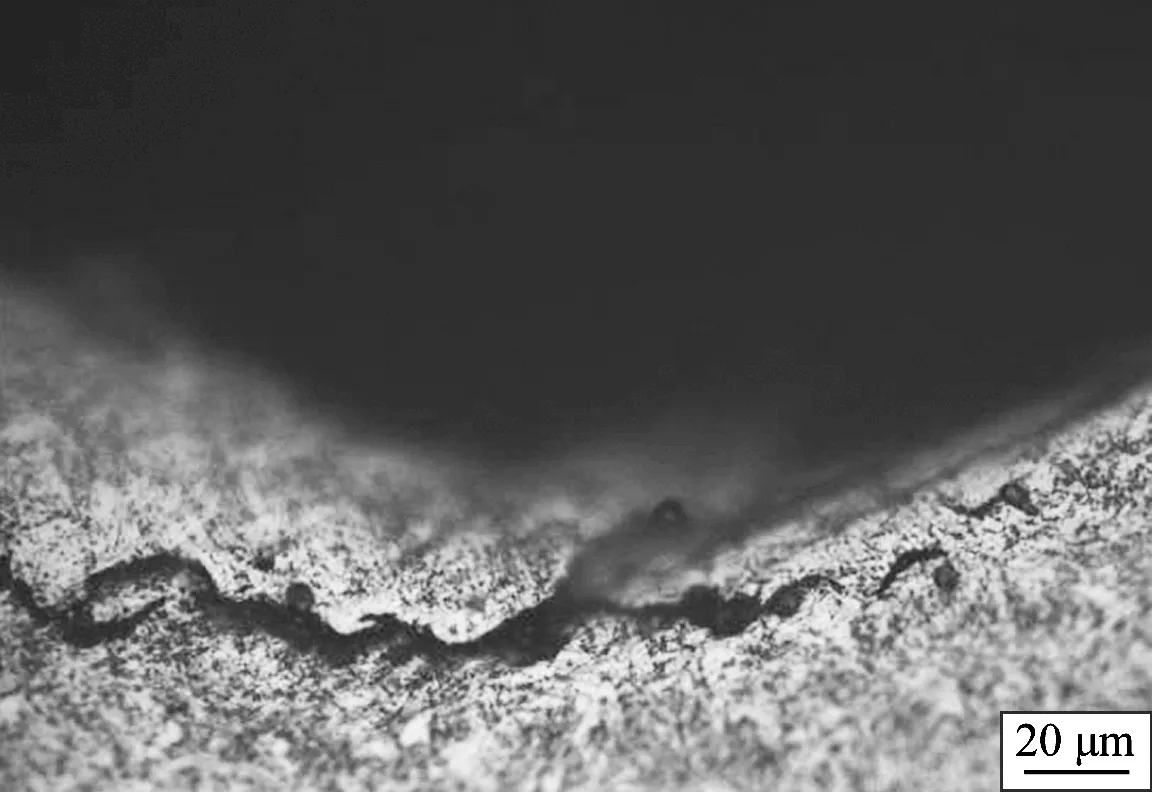

对S1和S2腐蚀坑横截面分别进行微观形貌观察,S1和S2的腐蚀坑底部均发现有裂纹。S1底部裂纹形貌见图4和图5。金相组织分析结果显示,两个腐蚀坑横截面组织均为回火索氏体,表面无脱碳,腐蚀坑底部有裂纹,呈沿晶特征。推测腐蚀坑形成可能与应力有关系。

图4 S1腐蚀坑底部裂纹(扫描电镜)

图5 S1腐蚀坑底部裂纹(金相观察)

2.4 腐蚀产物分析

油管外壁腐蚀坑内腐蚀产物XRD分析表明,腐蚀产物为FeCO3和Fe3C, FeCO3的存在可能与环境介质中的CO2有关。文献[1]指出,碳钢腐蚀后表面裸露出的渗碳体Fe3C成分为导电体,可作为阴极反应活性点。

2.5 腐蚀模拟试验分析

按公式(1)计算挂片腐蚀速率。

(1)

式中,vcorr为腐蚀速率,mm/a;Δg为试样质量损失,g;γ为材料密度,g/cm3;t为试验时间,d;S为试样表面积,mm2。

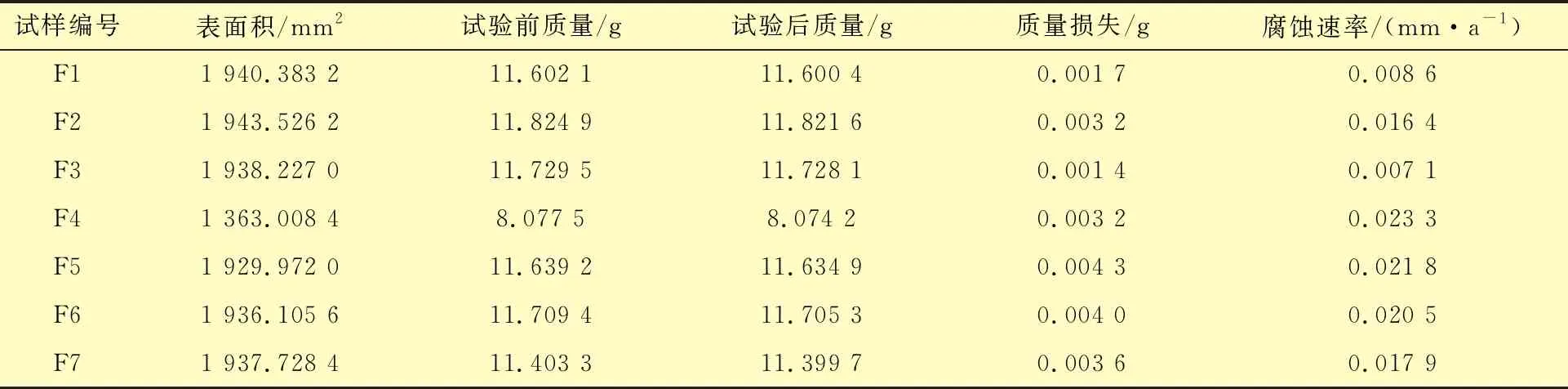

图6为腐蚀模拟试验挂片的表面宏观形貌(清洗后)。由图6可见,气相环境中的F1至F3挂片表面均存在点蚀形貌,F4挂片腐蚀特征明显,而液相环境中的F5至F7挂片表面未见点蚀形貌,表现为均匀腐蚀特征,挂片的腐蚀速率计算结果如表4所示。由表4可见,与13Cr-L80挂片接触的F4挂片的腐蚀速率最大,选取F1和F4挂片表面腐蚀产物进行EDS分析,结果显示,腐蚀产物主要元素为O,C和Fe,根据各元素原子百分比判定为FeCO3腐蚀产物膜[2],与腐蚀产物分析结果一致。

图6 试验后挂片表面宏观形貌

表4 试样腐蚀速率

2.6 电化学分析

根据X1,X2和X3样品的极化曲线测试及拟合结果,自腐蚀电位、自腐蚀电流密度和腐蚀速率见表5。一般来说,材料的自腐蚀电位越负,越容易发生腐蚀;自腐蚀电流密度越大,腐蚀速率越快[3-4]。由表5可见13Cr-L80套管材料耐蚀性最好,然后依次是腐蚀油管材料、对比油管材料。根据自腐蚀电位差可以看出,腐蚀油管与13Cr-L80套管电位差为45 mV,该值低于50 mV,理论上发生电偶腐蚀的可能性小,但其电位差也接近发生电偶腐蚀的临界值,所以这两种材料接触可能会加速油管的腐蚀。

表5 极化曲线拟合结果

3 原因分析

腐蚀产物主要是FeCO3,现场提供天然气分析报告中显示,CO2体积分数为5.15%~8.99%,根据套管环空的压力278 MPa,计算CO2分压约为0.172 MPa。且由该井生产工况可知,该井具有一定的含水率,油井管柱从下至上压力、温度逐渐降低,气相中会有一定的凝析水析出,以上满足CO2腐蚀发生的条件[5]。

管柱648~992 m区间出现了降斜,一般来说,在造斜段,管柱与井眼底边发生接触,在降斜段,管柱与井壁高边发生密集接触。一方面,由于管柱受到井眼轨迹的影响而发生变形,742 m(井斜最大处)至800 m左右的范围内变形最大,该段管柱所受应力较大。另一方面,根据现场实际情况,随腐蚀油管一同起出的还有10个断裂的扶正器片,扶正器起到油管居中的作用,使该段管柱的油管与套管之间有初始间隙。因此,推断在服役过程中,扶正器受到应力和腐蚀的共同作用发生断裂,油管则与套管内壁发生接触和碰撞,这样会对油管防腐层或本体造成磨损,成为腐蚀薄弱点,在CO2及凝析水存在的环境下,缺陷处会诱发CO2腐蚀,形成大阴极和小阳极,与油管所受应力共同作用造成腐蚀的快速发展[6]。

油管发生CO2腐蚀的机理如下:

CO2溶解于水产生H2CO3,金属在H2CO3溶液中发生电化学腐蚀,腐蚀过程如下:

(1)

(2)

(3)

(4)

4 结论及建议

(1)油管材质化学成分符合API Spec 5CT标准要求。

(2)在服役过程中,扶正器受到应力和腐蚀的共同作用发生断裂,油管与套管内壁发生随机接触摩擦,这样会对油管表面造成磨损,成为腐蚀薄弱点,在CO2及凝析水存在的环境下,缺陷处会发生CO2腐蚀。对于井斜变化较大或发生降斜的管柱区间,为了防止油管与套管发生磨损,建议进一步提高该段扶正器的强度。采用渗氮油管或其他外防腐油管,降低外壁发生CO2腐蚀的风险。