宁夏盐池油田井下J55、N80 套管腐蚀因素分析

2020-12-04吴志怀董淼

吴志怀,董淼

(1.中石化华北石油工程有限公司河南钻井分公司,河南南阳 473132;2.中石化华北油气分公司,河南郑州 450000)

0 引言

随着陆上油田开发陆续进入中后期,油井套管损坏已经成为制约油田降本增效的主要影响因素,而由于腐蚀造成套管损坏的井占到了套损总井数的1/3 以上(徐刚等,2017),因此油气开采过程中生产管柱的腐蚀防护一直是油田开发过程中所重点关注的问题。在井下复杂的流体介质及温压条件下,随着油气井开采时间的延长,套管及油管等碳钢材质的生产管柱都会出现不同程度的腐蚀,严重的会导致油井套管被挤毁、变形、穿孔,产能下降(张绍辉等,2016)。需要反复的堵漏、检修甚至更换套管等,无形中增加了生产成本。

CO2腐蚀是石油天然气工业中常见的腐蚀类型(林海等,2016),截止2020 年初,宁夏盐池油田已发现腐蚀穿孔引起的套损井多达33 口,占全厂井数的23%,油田套损井总数的97%,平均套管寿命仅为5.9 a。导致油井含水上升,油井产量下降,修复后,排水长,产量恢复率低,严重阻碍了油田正常生产和开发。对于CO2套管腐蚀问题已经成为油田腐蚀与防护领域中重要的研究课题(耿春雷等,2011)。这方面的研究目前主要是室内模拟现场的实验条件及井下多相流体的环境,在一定的温压条件下开展腐蚀模拟实验(李珣等,2006;高斐等,2014a),而通过现场试验直接进行研究相对较少。为了充分了解和掌握井下套管CO2腐蚀特征及规律(谢涛等,2017),通过提出采用失重法对套管的腐蚀速率进行评价,同时借助扫描电镜(SEM)、能谱分析(EDS)及X 射线衍射(XRD)等测试手段,对现场试验条件下的腐蚀挂片腐蚀产物的形貌及成分进行微观测试和分析(高斐等,2014b),从而揭示宁夏盐池油田井下套管CO2腐蚀规律,旨在为该油田防腐实践提供具有针对性和指导意义的理论依据。

1 油田腐蚀环境分析

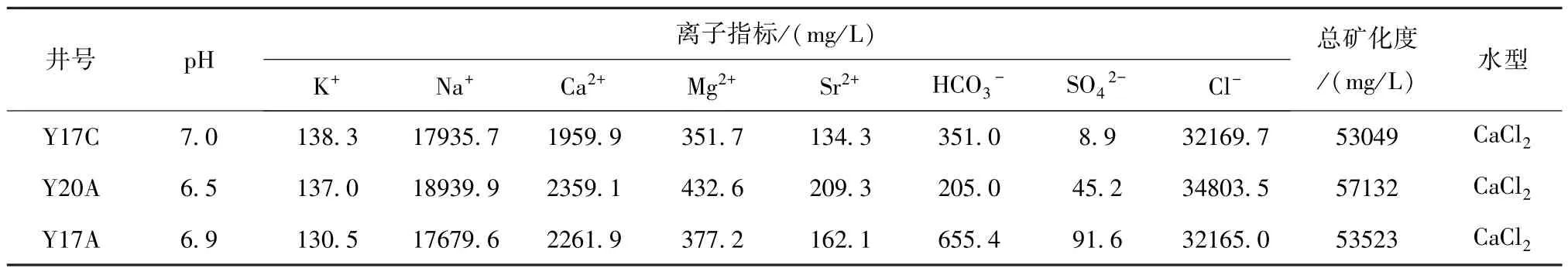

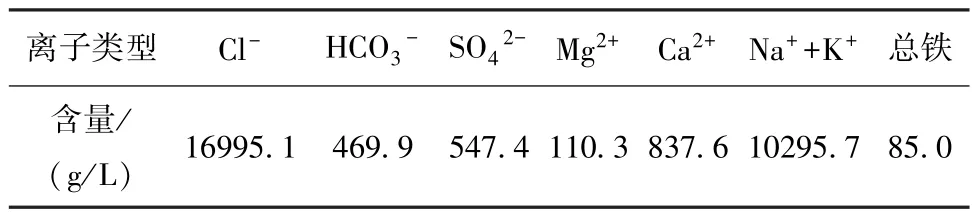

油井套管生产过程中处于井下复杂的流体介质环境(李雪等,2017),并且在高矿化度以及温压条件下,现场套管在不同的井深呈现出不同的腐蚀特征(孙海礁和叶帆,2010;谢文江等,2010)。因此,井下腐蚀环境是影响套管腐蚀行为的主要因素。宁夏盐池油田主力油层位延长组,现场测得油井日产液量5.0~10.0t/d,含水率为70%~90%,油层伴生气中CO2体积含量为4.7%~9.2%,CO2分压范围为0.1~0.4MPa,套损位置温度范围为60~70℃,套管为N80 钢。依据行业标准(SY/T 5329-1994,1994;SY/T 5523-2000,2000;周计明,2002;李大朋等,2012),对油井采出水进行了水质分析(表1)。

由表1 可知该油田延长组油层采出水为CaCl2型,pH 值普遍都在6.5~7.0 的范围内,偏弱酸性,矿化度普遍在5×104~6×104mg/L,为高矿化度地层水。水中Ca2+、Mg2+、Sr2+、SO42+、HCO3-结垢离子含量较高,为成垢提供了基本条件。地层水中腐蚀性离子HCO3-、Cl-含量分别为2.0×102~6.5×102mg/L 和3×104~4×104mg/L,促进了电化学腐蚀。因此该油田井下套管经受的是高矿化度地层水条件下的CO2腐蚀,并且存在垢下腐蚀促进了套管的局部腐蚀穿孔。

2 腐蚀试验材料和方法

2.1 实验原理

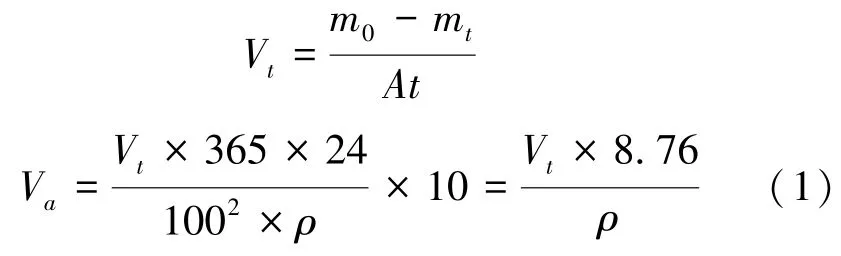

为了井下套管钢的腐蚀规律,本次实验采用腐蚀质量损失法(李大朋等,2012)来评价钢材的腐蚀速率。将实验后的挂片试样除去表面的腐蚀产物,经过无水乙醇、丙酮清洗干燥处理后采用万分之一电子天平称重,从而计算单位时间单位面积上的质量损失量。即:

式(1)中:Vt,腐蚀速率,g·m-2·h-1;m0,试样原始重量,g;mt,试样去除腐蚀产物后的重量,g;A,试样表面积,m2;t,腐蚀时间,h;Va,腐蚀速率,mm/a;ρ,金属的密度,g·m-3。

2.2 试验仪器和样品

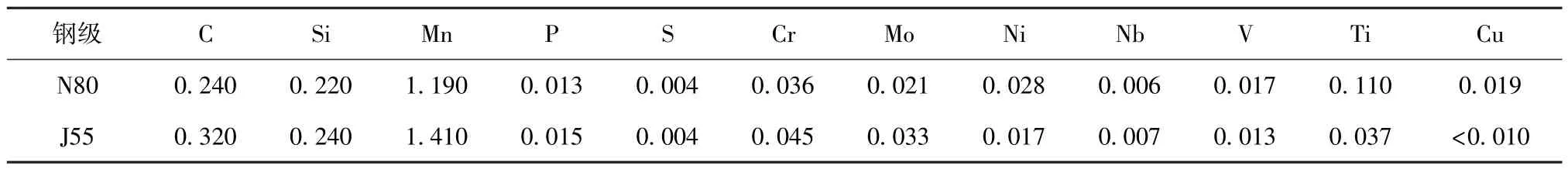

为了对油田的J55、N80 油管钢的腐蚀行为进行现场试验和研究,现场选取一口井进行挂片实验,试验试样采用现场常用的J55、N80 套管钢,其化学成分的质量分数(周计明,2002)(表2)。

实验介质为Y6 井的油层采出水,对取自现场实验井的油层采出水进行检测(SY/T 5523-2000,2000;6SY/T 5329-1994,1994),水型为CaCl2,总矿化度为29255.9 g/L,pH 值为6.0(表3)。

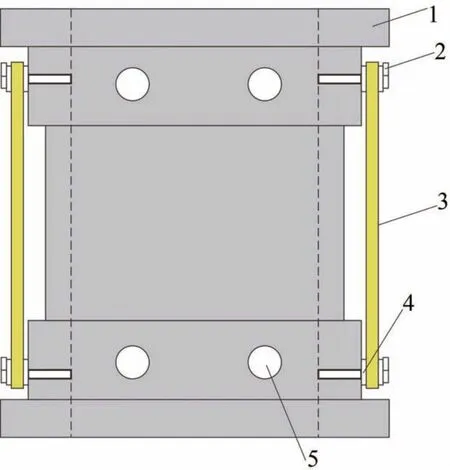

试验试样为96 mm×19 mm×3 mm 的长方体挂片,现场试验挂片及挂片器如图1 和图2 所示。

2.3 实验方法及流程

实验采用经典失重法,将安装有实验挂片的挂片器安装到油管上,下入井底,经过一段时间后从井底取出挂片器和挂片,经室内处理之后,采用质量损失法计算腐蚀速率(林现喜等,2016)。流程如下。

表1 宁夏盐池油田部分油井延长组采出水水质检测数据

表2 J55、N80 碳钢元素含量 ωB/%

表3 Y6 井的油层采出水水质分析结果

图1 现场挂片试验安装示意图

图2 现场挂片试验安装示意图

(1) 实验前将尺寸为76 mm×19 mm×3 mm 的挂片分别用280 号、600 号砂纸进行逐级打磨至镜面,经清水冲洗、用石油醚(60~90℃)清洗除油、浸入无水乙醇中脱水,取出后放入干燥器干燥后测量试样的尺寸并称重。

(2) 现场施工人员应带好干燥的塑料手套,并且防止用手直接接触挂片。迅速的将挂片安装到挂片器上,安装的过程中要记录号挂片上的钢号。最后将挂片器安装到油管设计位置上,下入井底。操作的过程应尽量将挂片快速下入井中,尽量减少挂片处在暴氧的环境中。

(3) 实验结束之后,将腐蚀挂片轻轻的从系统中拆出后,进行拍照保留原始状态的信息,并快速用塑料薄膜包裹,以防其腐蚀产物在空气中氧化(如果现场有条件,用滤纸轻轻擦去油污,然后用无水乙醇清洗,并快速用塑料薄膜包裹,以防其腐蚀产物在空气中氧化)。

(4) 将挂片表面污油用石油醚冲洗干净。

(5) 清洗干净的挂片用清水冲洗,然后用硬毛刷去除腐蚀挂片表面疏松产物。

(6) 经冲刷过的腐蚀挂片用滤纸吸干后,将其放入含有缓蚀剂(六次甲基四胺)的稀盐酸(10%~15%)溶液中浸泡进一步清除腐蚀产物。

(7) 经酸洗过的挂片取出后立即用自来水清洗,滤纸吸干后放入氢氧化钠溶液中和浸泡,浸泡时间不宜大于1min,中和后的挂片用自来水冲洗。

(8) 1 次未清洗干净的挂片可以重复上述过程。

(9) 清洗合格的挂片用滤纸吸干水分后放入无水乙醇中浸泡5 min。

(10) 经浸泡脱水的挂片用滤纸吸干后放入干燥器中,24~48 h 后用精度为0.1 mg 的电子天平称重并按照前面提到了质量损失法计算腐蚀速率。

3 结果与讨论

3.1 试验挂片腐蚀结果

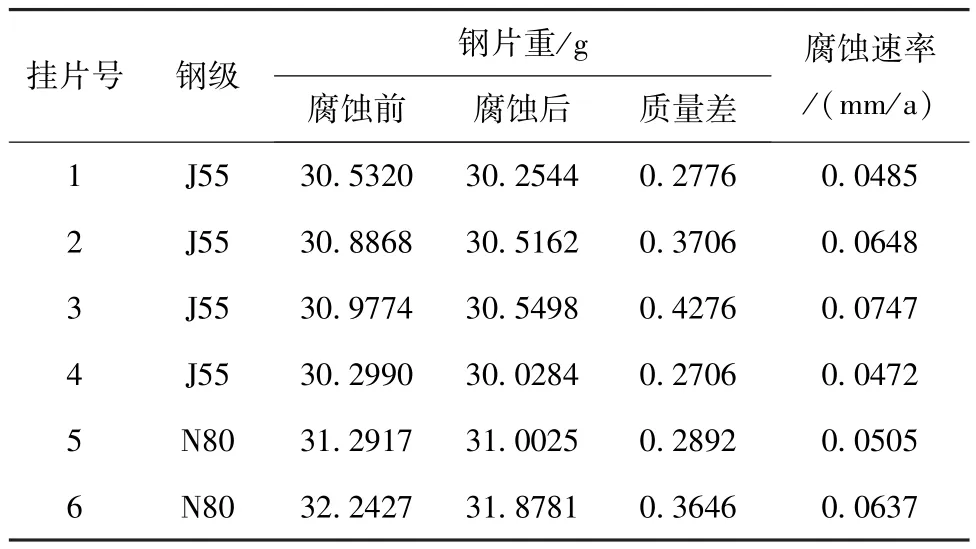

Y6 井为油田开发井,井深2015.0 m,生产过程中动液面位置为1621.0 m,地温梯度为2.96℃/100 m,抽油泵悬挂深度为1795.0 m,挂片器位置1741.0 m。现场取出挂片如图3 和图4 所示,试验结果如表3 所示。挂片器置于井下共历时77 d。按照标准要求进行处理及数据统计。

图3 现场动态腐蚀实验挂片安装位置(a)和现场实验后取出挂片器及挂片(b)

表3 Y6 井现场环境腐蚀速率实验结果

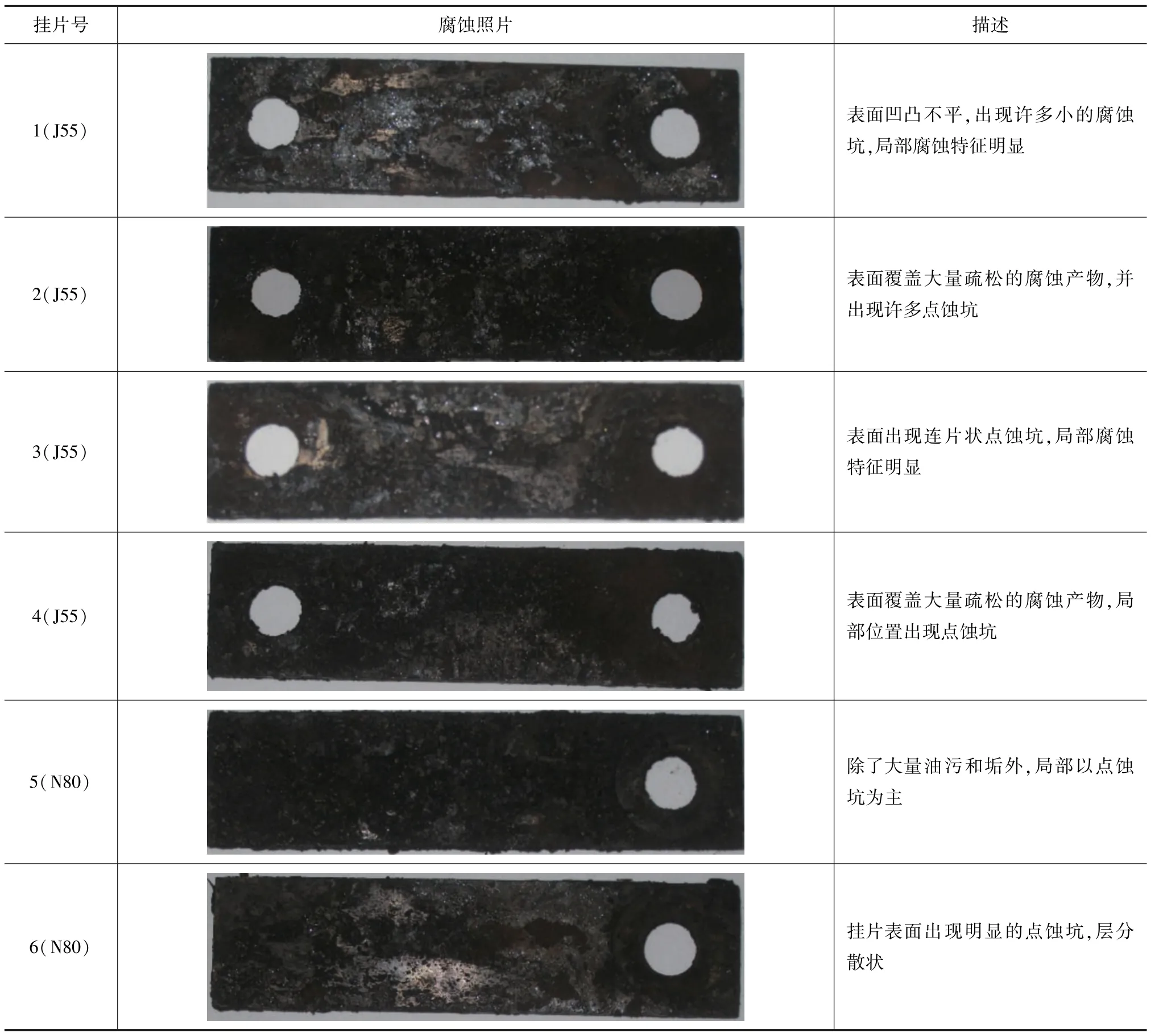

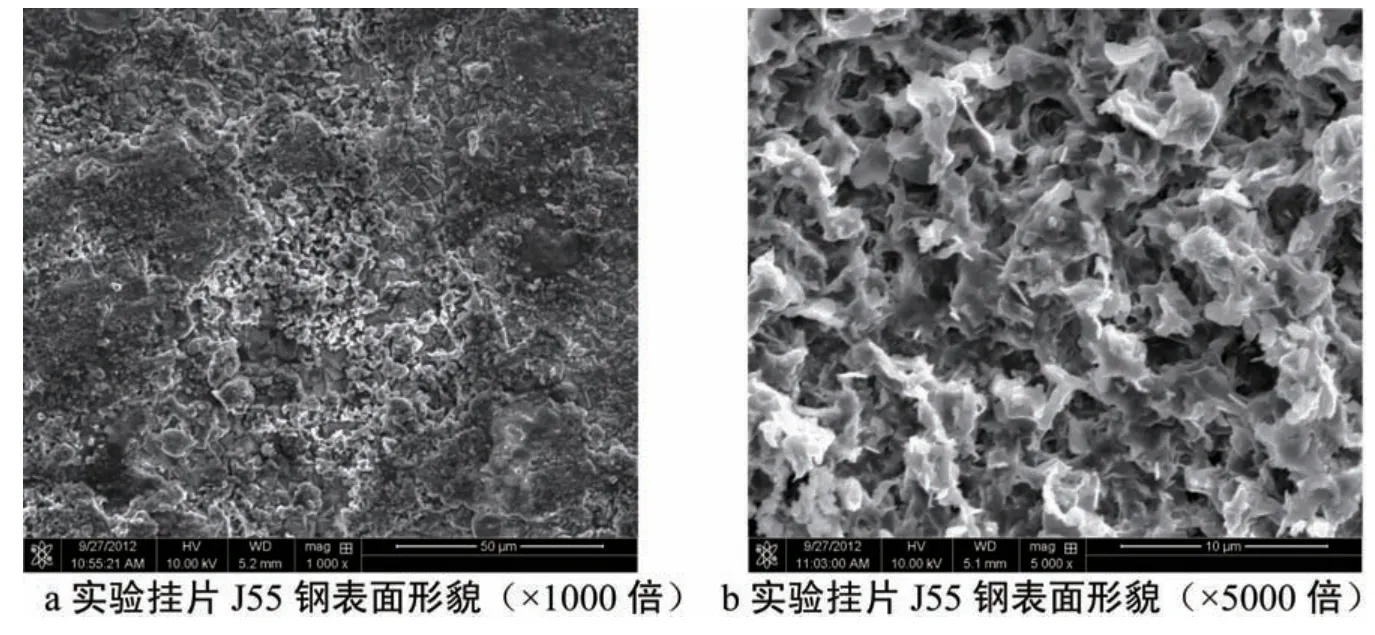

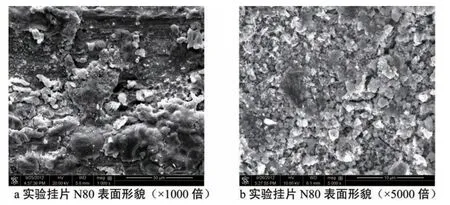

从现场试验结果可以看出:动液面以下的1~4号挂片(J55)和5~6 号挂片(N80)表面各个部位都出现了不同程度的腐蚀,1~4 号J55 钢片局部腐蚀(王世杰,2015)严重,并且点蚀和坑蚀成片出现;5~6 号钢片(N80)腐蚀程度较J55 钢片轻,但也呈现的是局部腐蚀特征。从电镜扫描结果(SEM)(图5,6)来看,J55 挂片表面被层厚厚的腐蚀产物膜所覆盖,局部呈现出腐蚀坑,进一步放大可以看出疏松的腐蚀膜上有许多的小孔,为腐蚀介质接触基底形成点腐蚀创造的条件;N80 挂片表面腐蚀产物膜分布不均,局部基底暴露在腐蚀介质中,呈现出点腐蚀的形貌,腐蚀产物膜对基底有一定的保护作用,但是进一步放大腐蚀产物膜有裂纹,为腐蚀介质接触基底提供了通道,促进了点腐蚀的形成。腐蚀产物绝大部分都溶解于酸中,说明腐蚀产物主要是碳酸亚铁。通过现场实验可以推断:油井套管动液面以下存在严重的内腐蚀,并且以局部的点腐蚀—坑腐蚀为主,是导致套管动液面以下穿孔的主要原因。

3.2 试验挂片EDS 及XRD 分析

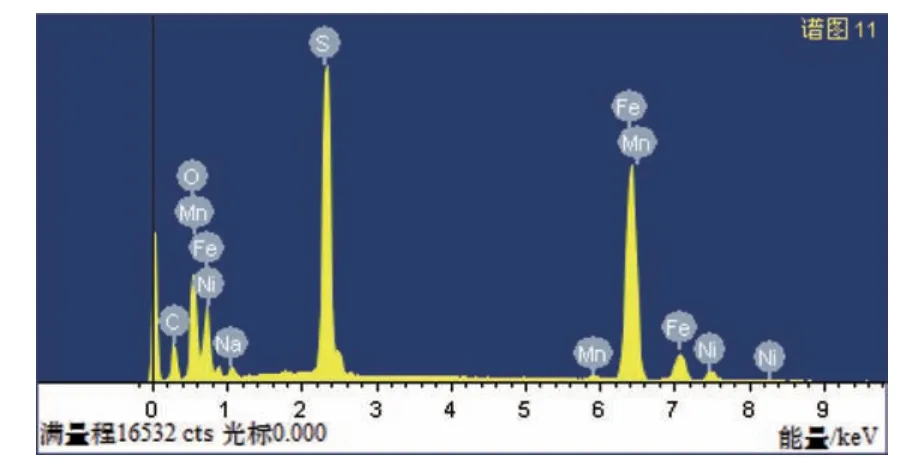

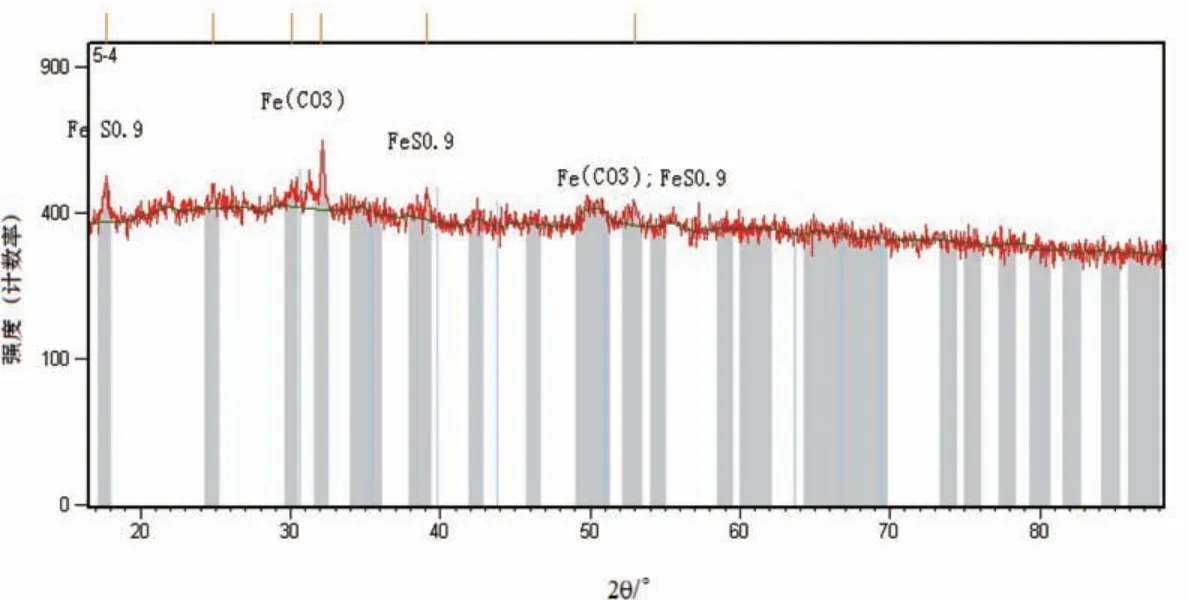

分别采用X 射线能量色散谱分析仪(EDS)和X Pert PRO X 型X 射线衍射仪(XRD)对现场挂片腐蚀产物膜进行电子能谱及物相组分分析(图7~8)。

从EDS 分析结果可以看出,挂片腐蚀产物膜包含的化学元素成分主要为Fe、O、C、Mn、S、Ni 和Na组成,其中非金属元素主要为O、C 和S,并且质量分数较高。N80 的金属主要成分为Fe,其中Mn 和Ni是钢材中本身含有的微量元素,Na 是来源于溶液中析出的元素。因此腐蚀产物的主要成分为FeCO3(徐海升等,2009)和少量的FeS(包括FeS0.9)。其中S2-主要来源于硫酸盐还原菌将还原而来(朱绒霞等,2000;朱卫东等,2020)。因此说明宁夏盐池油田的腐蚀主要为CO2腐蚀。

图4 Y6 现场腐蚀挂片照片

3.3 防护建议

盐池油田生产套管的腐蚀主要是由于CO2引起的,根据以上的研究成果,建议通过定期加注缓蚀剂、套管内表面涂覆有机材料防腐层、改用耐腐蚀性1Cr13 材质套管完井等措施来预防或者延缓生产套管的腐蚀,降低油田开发成本。

4 结论

(1) 通过现场挂片器的腐蚀实验方法,能够真实的反映井下腐蚀环境,测试结果表明,该油田井下套管J55 和N80 钢材的平均腐蚀速率分别为0.0588 mm/a 和0.0571 mm/a,属于中等腐蚀程度。说明J55 和N80 钢材不适合该油田生产使用。

(2) 根据腐蚀形貌宏观和微观分析,在现场井下环境下,J55 和N80 挂片都是以局部腐蚀为主,表现的腐蚀形态为点蚀和坑蚀。

图5 实验挂片J55 钢片实验后电镜扫描(SEM)

图6 实验挂片N80 钢片实验后电镜扫描(SEM)

图7 挂片N80 腐蚀产物EDS 分析结果

图8 挂片N80 腐蚀产物XRD 分析结果

(3) 现场挂片腐蚀产物的元素组合和组分分析结果表明,该油田引起套管腐蚀穿孔的原因是碳钢的CO2腐蚀,腐蚀产物主要为FeCO3。为指导油田开展防腐措施的制定奠定了基础。