中水深度净化工艺试验研究

2021-09-02杨海燕

杨海燕

(中国石油天然气股份有限公司独山子石化分公司研究院防腐研究中心,新疆 独山子 833699)

在中水回用循环水的运行过程中,中水的水质直接影响循环水系统的腐蚀、结垢倾向。研究开发中水深度净化工艺,进一步提升中水水质,可以提高中水回用循环水的回用效率和保障循环水系统的平稳运行,并能有效抑制系统的结垢、腐蚀等问题。臭氧氧化-组合填料滤池工艺和电渗析工艺是常用的中水深度处理工艺,为了能进一步提升中水水质,单独或联用工艺采用以上两种技术对中水进行深度处理,可降低中水浊度、悬浮物、COD、电导率、铁离子含量、氯离子含量和硫酸根含量等。

1 中水深度净化技术方案

1.1 臭氧氧化-组合填料滤池工艺

1.1.1 工艺技术

臭氧氧化-组合填料滤池工艺是将臭氧氧化与组合填料(活性炭、陶粒、锰砂)的过滤、吸附相结合的组合工艺。此工艺先发挥臭氧的强氧化能力,将中水中有机物消解或氧化成可被生物降解的小分子有机物,再利用活性炭和陶粒良好的吸附能力将小分子有机物吸附、过滤;同时锰砂能将水中二价铁离子氧化为三价铁离子,再经过吸附过滤从而去除水中铁离子,最终达到降低水中浊度、COD和悬浮物、铁离子含量的目的。

1.1.2 试验设备及运行参数

试验设备:臭氧氧化-组合填料滤池;

设计处理量:10~30 L/h;

增压泵额定扬程:8 m;

臭氧反应器容积:15 L;

臭氧发生量:5 g/h;

滤料用量:各5 kg。

1.1.3 分析用仪器

COD:DR2700分光光度计;

消解仪:DRB200;

浊度:2100N浊度仪;

pH计:S220酸度分析仪;

电导率:SG7电导率仪;

HM AP-2便携式电导率测试笔;

铁离子:DR2700分光光度计;

氯离子、硫酸根:DX-320离子色谱仪。

1.2 电渗析工艺

1.2.1 工艺技术

为提高循环水浓缩倍率,不但要降低中水的COD、浊度,还要降低其电导率及氯离子、硫酸根等易腐蚀或结垢离子的含量。电渗析脱盐是利用离子交换膜的选择透过性,阳离子交换膜只允许阳离子通过,阻挡阴离子通过,阴离子交换膜只允许阴离子通过,在外加直流电场的作用下,水中离子作定向迁移,使一路水中大部分离子迁移到另一路水中去,从而达到含盐水淡化、降低电导率的目的。因此,为提高中水回用循环水的浓缩倍率,可采用电渗析技术降低中水中的含氯离子、硫酸根离子等可溶性无机盐含量,减少循环水系统管道和换热器等的腐蚀结垢。

1.2.2 试验设备及运行参数

试验设备:小型电渗析设备;

设计处理量:10~30 L/h;

增压泵额定扬程:8 m;

电渗析电压:0~50 V;

隔板尺寸:400×150 mm;

膜对总数:100对。

2 试验过程及结果分析

2.1 臭氧氧化-组合填料滤池工艺

2.1.1 臭氧氧化试验

以臭氧为氧化剂,消解水中的有机物,控制臭氧发生器的臭氧产量为5 g/h,调节中水进水流量分别为10,15,20,25,30 L/h,测量臭氧发生器出水的COD,考察在臭氧曝气量恒定条件下,出水COD随进水流量的变化(见图1),探索最佳停留时间。由图1可以看出,随着进水流量的降低,进水在臭氧反应器中的停留时间增加,出水COD呈现下降趋势。流量20 L/h处为一个拐点,其后随着流量继续降低,出水COD下降趋势减缓,考虑到臭氧氧化处理效率,选择20 L/h为最佳进水流量,即水体在臭氧环境中停留时间为45 min。

2.1.2 组合填料滤池试验

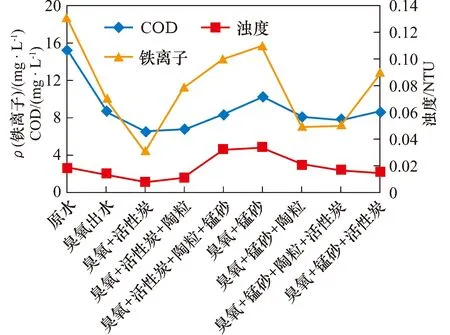

将流量为20 L/h水进入臭氧反应器,其出水分别进入活性炭、陶粒、锰砂三种过滤介质,测量各组合出水的COD、浊度和铁离子质量浓度(见图2),考察各组合的出水水质。由图2可以看出臭氧氧化出水只经过活性炭过滤后的水质优于其他各组合,陶粒和锰砂分别被广泛用来降低浊度和铁离子含量,但在该试验中效果却不好,主要原因是试验装置进水量小,试验时间较短,无法将陶粒和锰砂中的粉末彻底冲洗去除而影响水质分析结果。针对该试验处理体系,选择臭氧氧化+活性炭组合工艺已能够满足中水处理要求,处理后COD、浊度、铁离子质量浓度等均明显降低,但处理前后电导率没有明显变化。

图2 组合工艺的出水水质

2.1.3 试验小结

采用臭氧氧化+活性炭组合工艺,在臭氧发生量5 g/h、进水流量20 L/h(即水体在臭氧环境中停留45 min)的操作条件下,中水经处理后COD、浊度、铁离子浓度明显降低,但电导率没有明显变化,还需要电渗析脱盐工艺才能降低电导率。

2.2 电渗析试验

2.2.1 试验过程及结果分析

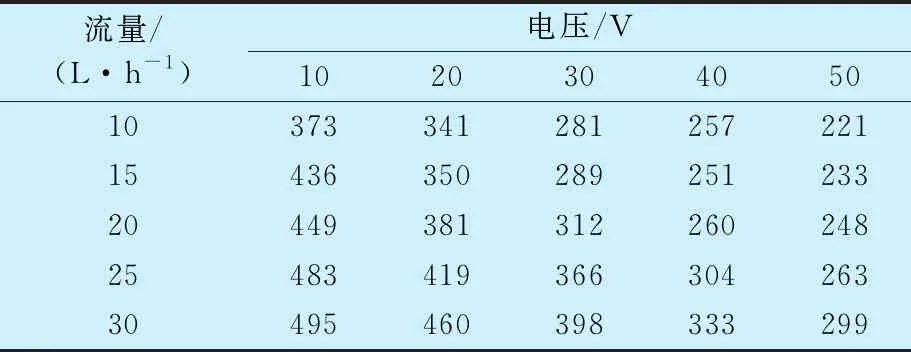

将电渗析仪浓水箱和极水箱各注满一半体积(36 L)的水。通过流量计调节原水、浓水、极水三股水流量一致,水流量在10~30 L/h可调节。打开电渗析的直流电源,电压在10~50 V可调节,不同电压下,电渗析电流不同。电渗析产水外排到自来水的水槽,浓水和极水循环回到浓水箱和极水箱,每隔2 h倒极运行5 min以减轻膜污染。测量原水和不同流量(10,15,20,25,30 L/h)及不同电压(10,20,30,40,50 V)下产水的电导率,探索电渗析脱盐率与电压、进水流量之间的关系(见表1)。

表1 不同电压和流量下的产水电导率 μS/cm

从表1可见,双因素方差分析结果表明电渗析电压和进水流量对脱盐率均有明显影响,但电压的影响比进水流量更明显,因试验装置的电压可调范围为0~50 V,因而选择50 V为最佳操作电压。在50 V操作电压下,从综合分析数据及脱盐率考虑,选择20 L/h为最佳进水流量,电导率可降低60%左右。

通过测量10 min内进入电渗析的原水体积和电渗析的产水体积可以测得电渗析装置的产水率,在上述最佳操作条件下,电渗析产水率高达96%,一小部分的损失可能是测量误差或者电渗析膜部分漏水所导致。

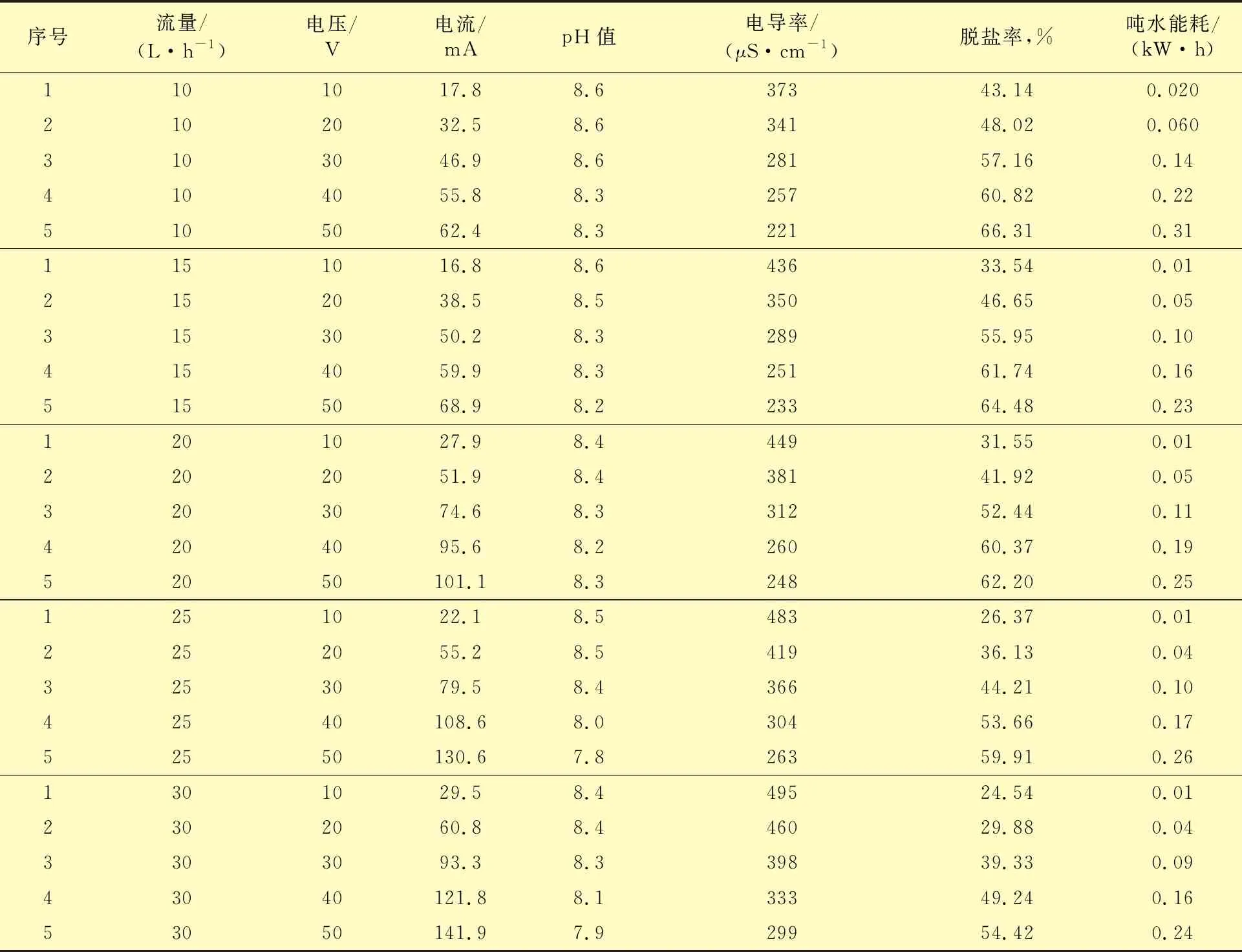

不同操作条件下的水质与能耗关系见表2。

表2 不同操作条件下水质与能耗

由表2可以看出:单纯以脱盐率为指标,电渗析的流量10 L/h,电压50 V,电渗析设备的脱盐率达到66.31%,吨水能耗为0.31 kW·h。脱盐率固定在50%左右,以吨水能耗为指标,流量20 L/h,电压30 V为最优操作条件,此时的吨水能耗为 0.11 kW·h。脱盐率固定在60%左右,以吨水能耗为指标,流量15 L/h,电压40 V为最优操作条件,此时的吨水能耗为0.16 kW·h。

另外,在电渗析操作中,还可以用中水回收率为指标。选定浓水流量为10 L/h,脱盐水流量为30 L/h,这样中水的回收率为75%。选定脱盐率为50%,此时的优化条件,操作电压为40 V比较合适。

2.2.2 试验小结

电渗析装置能有效降低中水的电导率,双因素方差分析结果表明:电渗析电压和进水流量对脱盐率均有明显影响,但电压的影响比进水流量更大,最佳操作条件为电压50 V,进水流量20 L/h,电导率可降低60%左右。

2.3 组合工艺验证试验

将臭氧氧化-活性炭组合工艺和电渗析工艺探索出的最佳操作条件进行联用,即中水经过臭氧氧化-活性炭组合工艺后进入电渗析装置,或者中水先经过电渗析再进入臭氧氧化-活性炭组合装置。控制臭氧氧化-活性炭组合装置的运行条件为臭氧发生量5 g/h、进水流量20 L/h,控制电渗析装置的运行条件为电渗析电压50 V、进水流量20 L/h,测量中水和经过两个装置处理后的出水水质,结果见表3。

表3 中水经过两个装置后的出水水质

从表3可以看出,臭氧氧化-活性炭吸附工艺对浊度、COD、铁离子含量有些降低,但效果不如电渗析,且其对降低电导率、氯离子含量和硫酸根含量没有作用。电渗析工艺不但对降低电导率、氯离子含量和硫酸根含量效果显著,而且还能有效降低浊度、COD和铁离子含量。但电渗析出水再经过臭氧氧化-活性炭工艺后,水质反倒变得差一些,电导率、浊度、COD、硫酸根等均有少量上升,可能是因为活性炭质量较差。组合工艺验证试验结果表明:单独的电渗析工艺就可以很好地提升中水水质,尤其是在脱盐效果方面,脱盐率能达到60%,因而在后续中试试验中单独采用电渗析工艺。

电渗析装置浓水池36 L新水在处理100 L中水后,因为浓水循环过程中,中水中的离子在直流电场作用下不断往浓水中迁移,电导率从261 μS/cm上升到436 μS/cm;另外在电渗析运行过程中中水的COD降低,浓水侧的COD也会逐渐上升,处理100 L中水后浓水COD从最初的不足0.3 mg/L上升到6.75 mg/L。

3 结 论

(1)从降低电导率和COD等方面综合分析表明:电渗析工艺的水处理效果优于臭氧氧化-组合填料滤池工艺。电渗析技术既可以降低中水电导率,又可有效降低COD。

(2)电渗析试验结果表明:电渗析法能有效降低中水的电导率,最佳操作条件为电压50 V,进水流量20 L/h,电导率可降低60%左右。