抛光液添加剂协同作用对铜互连阻挡层CMP 后碟形坑及蚀坑的影响

2021-08-29崔志慧王辰伟刘玉岭赵红东李红亮

崔志慧 ,王辰伟 ,刘玉岭 ,赵红东 ,李红亮

(1.河北工业大学 电子信息工程学院,天津 300130;2.天津市电子材料与器件重点实验室,天津 300130;3.天津市计量监督检测科学研究院,天津 300130)

随着集成电路(IC)特征尺寸进一步减小,互连线层数不断增加,对芯片表面平坦化质量也提出了更加严苛的要求[1-4]。化学机械抛光(简称CMP)是目前唯一能够实现全局和局部平坦化的关键工艺技术[5]。铜互连CMP 工艺主要包括粗抛、精抛和最后的阻挡层抛光[6],如图1 所示。精抛为了有效去除铜互连表面残余铜,在CMP 过程中通常进行一定时间的过抛,但在过抛过程中会产生和加深碟形坑、蚀坑[7-9]。因此,最后的阻挡层CMP 需要有一定的铜和介质去除速率选择比以实现对碟形坑和蚀坑的有效修正[10]。

图1 铜互连阻挡层CMP 过程示意图Fig.1 Copper interconnect barrier CMP process

Jiang 等[11]研究发现使用1,2,4-三唑和低浓度的聚胺Trilon®P 组合来代替缓蚀剂BTA,可以在不降低铜去除速率的条件下,有效地减小铜互连碟形坑和蚀坑深度。齐嘉城等[12]研究发现,在H2O2和FA/OⅡ络合剂的基础液中加入苯并异噻唑啉酮(BIT),能有效降低Cu 的去除速率,进而提高TEOS 和Cu 的去除率选择比,降低碟形坑和蚀坑深度,并且抛光后Cu表面无明显沾污。Zhang 等[13]研究发现在不含缓蚀剂的碱性阻挡层抛光液中,非离子型表面活性剂脂肪醇聚氧乙烯醚(AEO)能够有效控制碟形坑和蚀坑,提高晶圆表面的平坦化效果。

在前人研究的基础上,本文研究了促进剂柠檬酸钾(CAK)和FA/O Ⅱ型络合剂协同作用对材料去除速率、碟形坑和蚀坑修正的影响;对比四种不同浓度的磨料、络合剂和柠檬酸钾(CAK)抛光液的材料去除速率,提出了其协同作用的机理,对降低碟形坑和蚀坑缺陷,提高CMP 后平整度具有重要意义。

1 实验

1.1 材料

实验所用晶圆为直径12 英寸(30.48 cm)的ECP Cu 镀膜片(厚度约为1200 nm)、PECVD 的TEOS 光片(厚度约为420 nm)和直径为30.48 cm 的铜互连图形片。将磨料、络合剂和CAK 浓度作为单因素变量,配制四种不同的抛光液如表1 所示,四种不同碱性抛光液的主要成分是粒径为60 nm 的硅溶胶磨料、FA/OⅡ螯合剂、综合活性剂和CAK 等,其中FA/O Ⅱ螯合剂由河北工业大学自主研发。

表1 四种不同抛光液组分Tab.1 Four different slurries components %

1.2 抛光实验

本实验采用Universal-300 Dual 型抛光机(华海清科股份有限公司) 进行抛光实验,抛光垫为日本FUJIBO 公司H800 型,修整器为韩国SAESOL 公司AG62 型。在阻挡层抛光之前,使用商用抛光液完成图形片的粗抛和精抛。每组抛光实验开始之前都会用去离子水冲洗管路以去除上组实验残留抛光液,并在每组实验结束后修整抛光垫30 s 以恢复抛光垫状态,具体抛光工艺见表2。

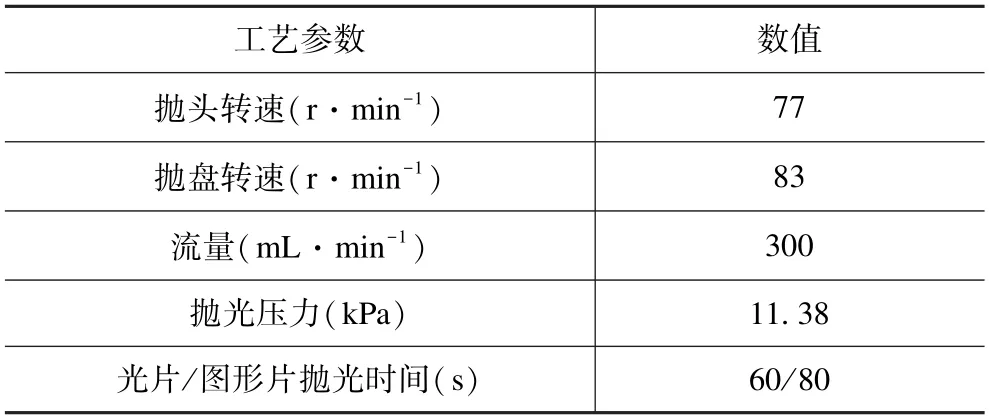

表2 CMP 工艺参数Tab.2 Process parameters of the CMP

抛光后铜和TEOS 的去除速率分别通过VR-120108S 型电阻率测量仪(测量剩余电阻,最后换算成薄膜厚度)和Model F-REX300X 介质薄膜厚度测量仪来测量。若MRR 为去除速率,则:

式中:Δh为材料抛光前后的厚度差,Δh=h1-h2,h1为材料抛光前的厚度,h2为材料抛光后的厚度;Δt为抛光时间。

使用美国维易科(Veeco)精密仪器公司型号为Veeco DimensionTM原子力轮廓仪(Atomic Force Profiler,AFP)对图形片进行阻挡层抛光前后碟形坑、蚀坑测试;采用PSS 380 激光纳米粒度测试仪测量抛光液粒径分布和Zeta 电位。

2 结果与讨论

2.1 低磨料下FA/O Ⅱ络合剂与促进剂CAK 对铜、介质去除速率的影响

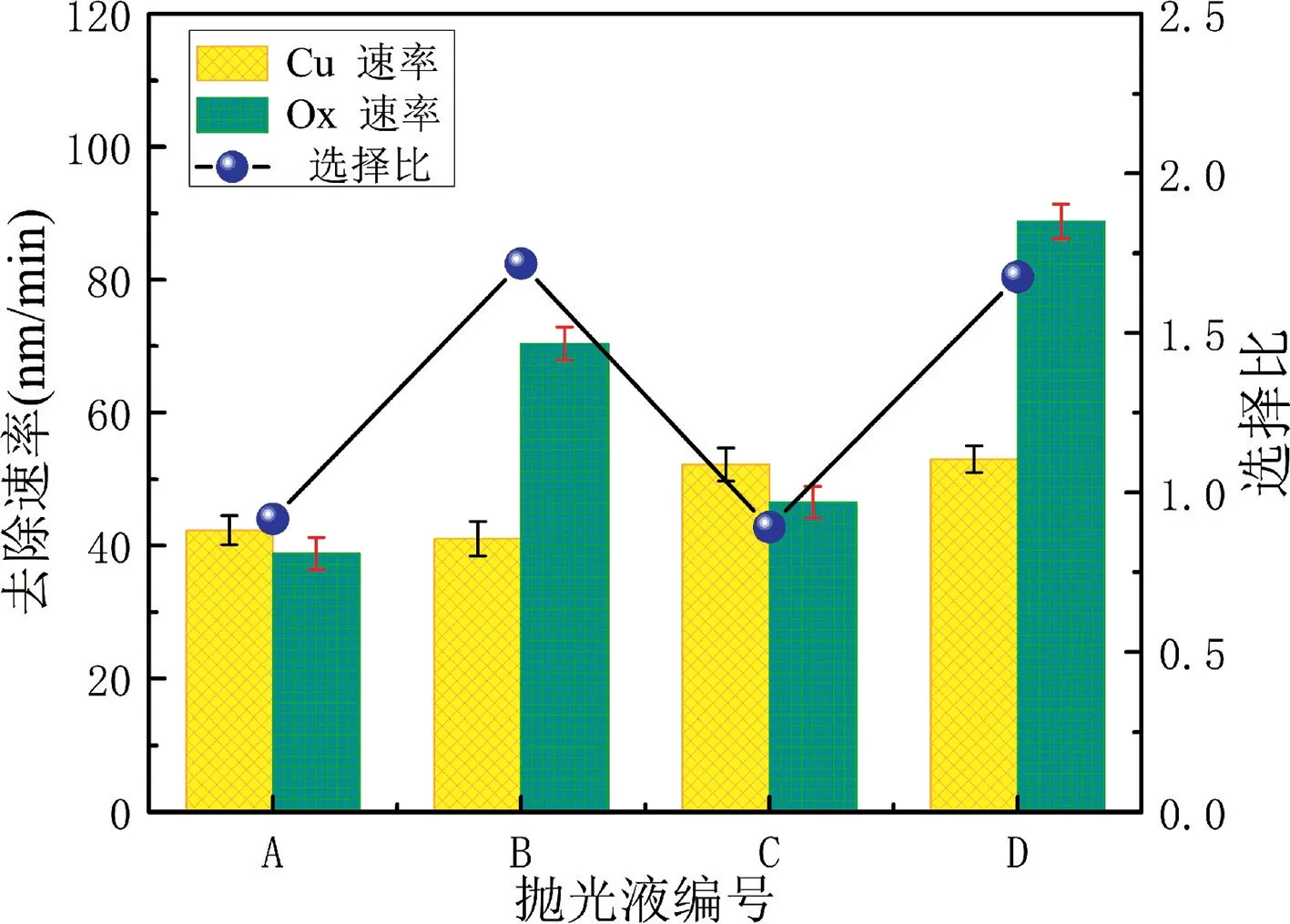

选用A、B 两种抛光液进行抛光实验,研究促进剂CAK 对Cu 和TEOS 去除速率的影响;选用B、C两种抛光液,研究络合剂浓度对Cu 和TEOS 去除速率的影响;选用C、D 两种抛光液,研究不同浓度磨料对Cu 和TEOS 去除速率的影响。图2 为四种不同组分抛光液对Cu 和TEOS 去除速率的影响。从图2可以发现,当抛光液中不含CAK 时,Cu 和TEOS 去除速率分别为42.3 nm/min 和38.8 nm/min;在加入质量分数1% CAK 后,Cu 的去除速率未发生明显变化,TEOS 的去除速率则从38.8 nm/min 提高到70.4 nm/min,这是由于在CMP 过程中TEOS 表面带有负电荷,与表面带负电荷的SiO2磨料颗粒存在静电斥力,进而抑制了磨料颗粒与TEOS 间的机械作用。FA/O Ⅱ络合剂与促进剂CAK 对TEOS 去除的作用机理如图3 所示,加入CAK 后,在抛光液中电离出的K+离子可以中和两者间的负电荷,进而减弱静电斥力,促进磨料与TEOS 的接触,提高TEOS 的研磨效率[14]。

图2 四种抛光液对Cu 和TEOS 去除速率及其选择比的影响Fig.2 Effect of four slurries on removal rate and selectivity of Cu and TEOS

在此基础上,将FA/O Ⅱ络合剂的质量分数从0.5%增加到2%后,发现此时Cu 去除速率从41.0 nm/min 提高到52.2 nm/min,TEOS 去除速率从70.4 nm/min 降低至46.5 nm/min。在CMP 过程中,铜会被氧化,其氧化物在抛光液中会电离出Cu+、Cu2+,然后被FA/O Ⅱ型络合剂络合为易溶于水的铜胺络离子[15],即[Cu(R(NH2)4)]+,随着络合剂质量分数的增加,该化学反应加速进行,进而Cu 的去除速率增加;对于TEOS 的去除,随着FA/O Ⅱ络合剂质量分数的增加,抛光液pH 值增加,SiO2磨料颗粒表面负电性增强,从而使磨料与TEOS 表面静电斥力增大,机械研磨作用减小,从而使TEOS 的去除速率降低,图3 为作用机理示意图。综合利用FA/O Ⅱ络合剂与促进剂CAK 的协同作用,可以使Cu 和TEOS 的去除速率及选择比达到较理想的值。

图3 FA/O Ⅱ络合剂与促进剂CAK 对TEOS 去除的作用机理Fig.3 Mechanism of FA/O II complex and promoter CAK on TEOS removal

最后当磨料质量分数从5%提高到10%,此时,Cu 去除速率未有明显提高,TEOS 的去除速率从46.5 nm/min 提高到88.8 nm/min,这是由于在CMP 过程中,Cu 的去除主要是以化学作用为主,磨料浓度的提高不会对Cu 的去除产生显著作用;但TEOS 的去除是以机械作用为主,磨料浓度提高后,有效研磨颗粒增加,机械研磨作用增强,因此TEOS 的去除速率会明显提高。

2.2 FA/O Ⅱ络合剂与促进剂CAK 协同作用对碟形坑与蚀坑修正的影响

对12 英寸铜互连层图形片进行抛光并清洗以后,在晶圆表面随机选择一块测试区域,如图4 所示,选择Pad 2 和Pad 6 作为蚀坑和碟形坑测试点,测试CMP 后碟形坑和蚀坑深度(前值已在抛光之前测出),结果如图5 所示。由图5 可以看出,不含CAK 的抛光液A 在CMP 后,碟形坑和蚀坑都出现了加深现象;加入质量分数为1% CAK 后,在基本不改变Cu 去除速率的同时,促进了TEOS 的去除速率,提高了Cu/TEOS 的去除速率选择比,碟形坑和蚀坑分别修正了45.5 nm 和19.5 nm;当FA/O Ⅱ络合剂的质量分数从0.5%增加到2%后,低凹处Cu 的去除速率加快,而TEOS 的去除速率降低,进而导致Cu/TEOS 去除速率选择比降低,碟形坑和蚀坑进一步加深。

图4 碟形坑和蚀坑测试点示意图Fig.4 Schematic diagram of dishing and erosion test points

图5 使用四种抛光液CMP 后碟形坑和蚀坑的修正结果Fig.5 Reduction results of dishing and erosion after CMP using four slurries

研究还发现,提高磨料浓度后,在Cu 去除速率不变的情况下,TEOS 去除速率被大幅度提高,最终Cu/TEOS 去除速率选择比也可达到较理想的1.68,此时,碟形坑和蚀坑分别修正了40.9 nm 和16.6 nm,说明较高的磨料浓度也可以使碟形坑和蚀坑得到较好的修正,但高磨料浓度抛光液会使晶圆表面划伤和颗粒沾污等缺陷增多,不利于CMP 后续工艺的进行。

2.3 FA/O Ⅱ络合剂与CAK 对电参数和粒径的影响

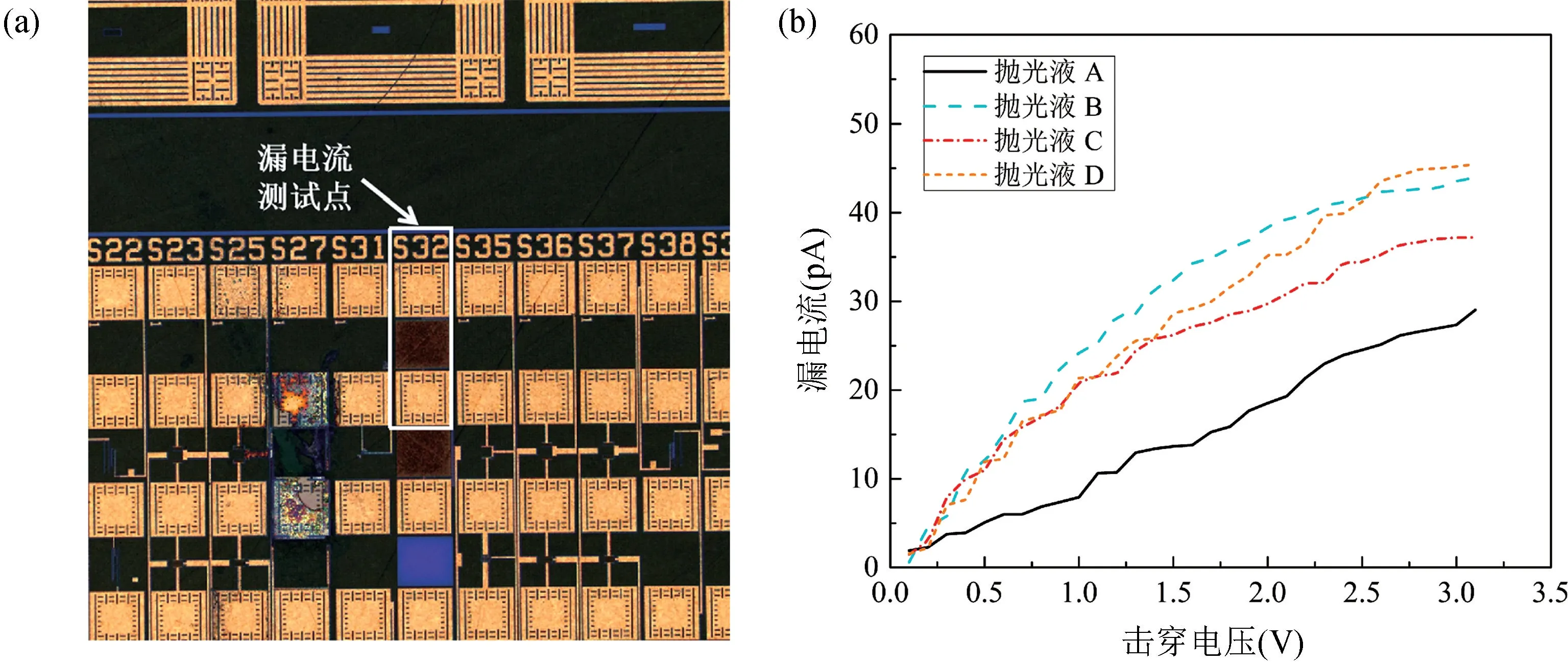

图形片经过CMP 并且充分清洗以后,进行漏电流测试,测试位置及结果如图6 所示。不含CAK 的抛光液A 在CMP 后,图形片漏电流平均为1.5×10-11A;加入质量分数为1% CAK 的抛光液B 在CMP 后,漏电流增加到2.97×10-11A,这是由于CAK 会在抛光液中电离出K+离子,其可能对图形片的电参数造成影响;由于FA/O Ⅱ络合剂可以络合抛光液中的金属离子,在将FA/O Ⅱ络合剂质量分数提高至2%后,络合作用增强,图形片漏电流降为2.47×10-11A。

图6 图形片漏电流测试的(a)位置及(b)结果Fig.6 (a) Location and (b) result of leakage current test for pattern wafer

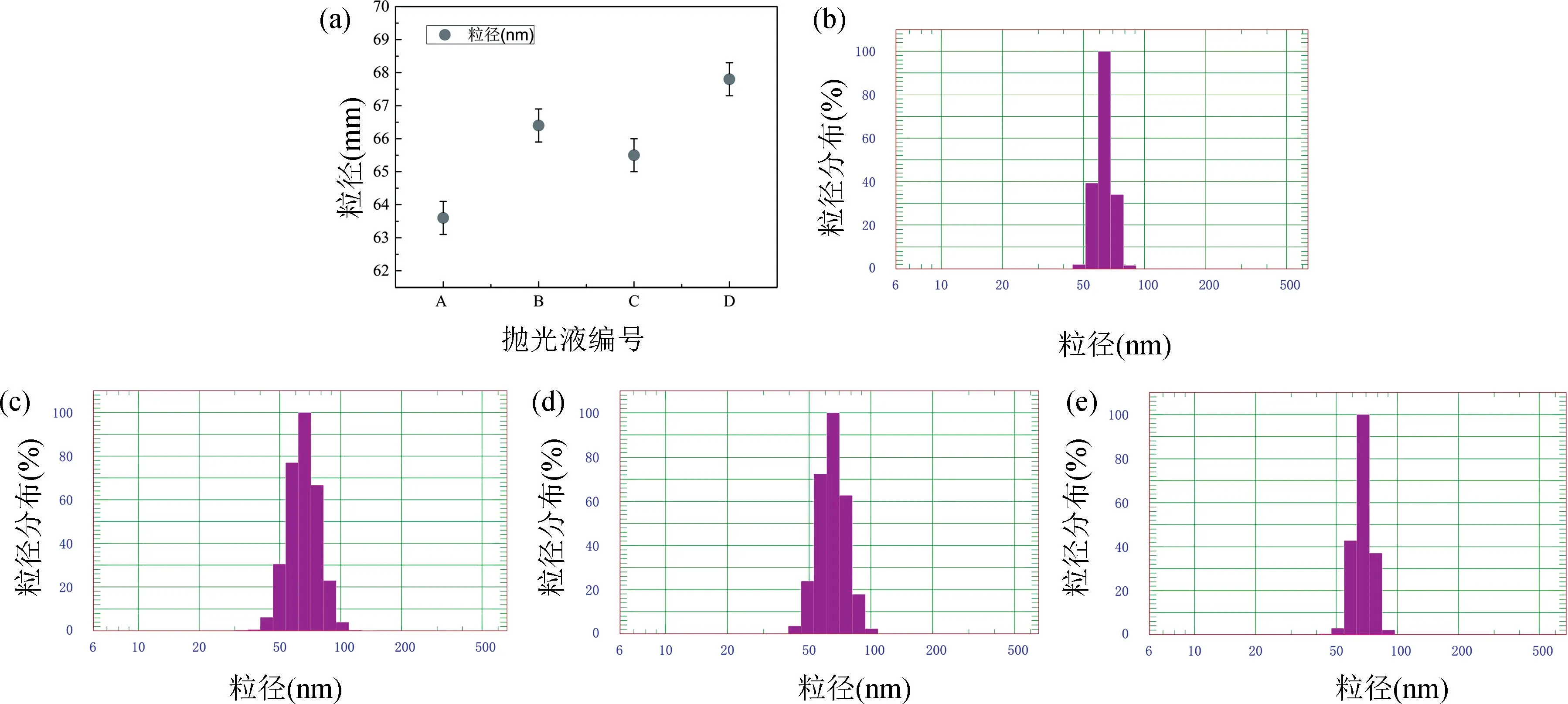

四种抛光液粒径测试结果及粒径分布如图7 所示。从图7 中可以看出,不含CAK 的抛光液A 的平均粒径为63.6 nm,加入质量分数1% CAK 后,抛光液中的磨料颗粒由于静电斥力变小,易发生团聚效应,因此抛光液平均粒径增大为66.4 nm;当提高FA/O Ⅱ络合剂的浓度后,磨料颗粒间静电斥力增大,团聚效应减弱,抛光液粒径降低为65.5 nm。最后发现,提高磨料浓度后,抛光液平均粒径增大到67.8 nm,这是由于磨料浓度提高后,磨料颗粒相对间距减小,更易发生团聚效应。

图7 (a)四种抛光液粒径测试结果;(b)~(e)A、B、C、D 四种抛光液的粒径分布Fig.7 (a) Particle size test results of four kinds of slurries;(b)-(e) Particle size distributions of slurry A,B,C and D

3 结论

本文通过对比不同浓度磨料、络合剂和CAK 的抛光液CMP 结果,研究了在低磨料下柠檬酸钾(CAK)和FA/O Ⅱ型络合剂协同作用对材料去除速率、碟形坑和蚀坑的影响,并提出了其协同作用机理。实验结果表明:CAK 对TEOS 的去除速率有明显促进作用,而对Cu 的去除影响较小,加入质量分数1% CAK 后,TEOS 去除速率增加了31.6 nm/min,Cu/TEOS 去除速率选择比从0.92 增加到1.72,碟形坑和蚀坑分别平均修正了45.5 nm 和19.5 nm;当FA/O II 络合剂质量分数从0.5%增加到2%时,Cu 去除速率增加了11.2 nm/min,TEOS 去除速率则降低了23.9 nm/min,Cu/TEOS 去除速率选择比降低,碟形坑和蚀坑出现了加深现象。提高磨料浓度后,在Cu 去除速率未发生明显改变的同时,TEOS 的去除速率被大幅提高,也可提高Cu/TEOS 去除速率选择比,改善碟形坑和蚀坑修正的结果。通过测试漏电流和粒径,络合剂能够有效降低漏电流,提高稳定性;而钾离子易引起颗粒聚集,粒径增大。