焊点形态对表贴引脚元器件振动应力的影响

2021-08-29庄成波

何 敏,邓 梦,庄成波

(中国电子科技集团公司第十研究所,四川 成都 610031)

诸如SO 封装、PLCC 封装等表贴引脚类元器件具有集成度高、成本低、成品率高等一系列优点,在航空、航天电子设备中得到大量应用。但表贴引脚类元器件在实际振动环境中应用时常出现焊点应力损伤问题,因此,如何降低引脚表贴集成元器件的焊点应力水平来提高电子设备可靠性,是电子设备结构设计、工艺人员非常关心的问题。目前国内外研究人员针对BGA (Ball Grid Array) 封装类元器件焊点应力损伤或可靠性问题比较重视,从结构参数、材料、空洞缺陷、温度环境、振动条件对其球形焊点应力或疲劳寿命的影响问题开展了大量研究[1-5],而针对L 形和J 形的表贴引脚类元器件的焊点和引脚应力分析相关研究成果相对比较少,Chen 等[6]和吴玉秀等[7]分别研究了热循环、焊接温度对PLCC 和SOJ (Small Out-Line JLeaded) 封装元器件的J 形引脚和焊点的应力破坏机理或规律;而徐文正等[8]、王考等[9]则基于有限元方法,采用Steinberg 振动疲劳模型和Engelmaier 热疲劳模型计算了QFP (Quad Flat Package) 封装元器件的L形引脚和焊点的疲劳寿命;Sakai 等[10]、崔海坡等[11]和姚震等[12]则研究了在热循环和随机振动作用下,QFP 封装的L 形引脚形状、尺寸、排布、数量和焊料对其焊点的变形、应力影响规律;文献[13]研究了在热循环载荷作用下SOP 封装的5 种L 形引脚结构形状对其焊点变形、应力的影响规律;文献[14]和[15]研究了焊接界面IMC (Intermetallic Compound) 层厚度、无铅焊料材料成分对J 形引脚元器件焊点的热疲劳寿命的影响;Lee 等[16]研究了J 形引线互连焊点形态的表面化软件模拟方法,通过静力学和热仿真证明减少J 导线互连焊点与FEM 之间的不匹配问题。但现有的研究均未涉及焊点形态参数变化对元器件引脚、焊点和焊盘的振动应力影响关系。本文采用HyperMesh 和ANSYS 软件,建立了分布安装PLCC、SO 封装元器件的两类PCBA 精确有限元模型,并对模型进行振动仿真,获得了J 形和L 形两类引脚元器件的焊接形态参数变化对焊点振动应力的影响规律,为引脚表贴集成元器件(特别是国产元器件)的抗振动损伤设计和表贴工艺优化提供了参考。

1 有限元建模

1.1 几何模型

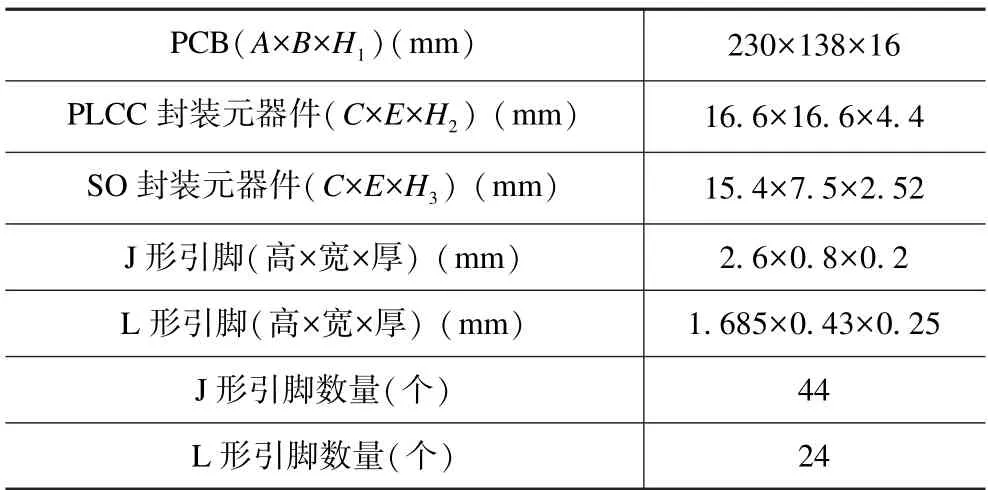

PCBA 由元器件封装、引脚、焊点、焊盘和PCB基板等组成,其结构和尺寸分别如图1 和表1 所示,PLCC 封装元器件型号为Topline PLCC44M,SO 封装元器件型号为Topline SOL24m。

表1 PCBA 组件尺寸Tab.1 PCBA component dimensions

图1 PCBA 组件Fig.1 PCBA component

依据IPC-A-610G 标准对焊点形貌的要求,J 形和L 形引脚与PCB 装联焊点的形态参数分别如图2 和图3 所示,其中A为悬出长度,W为引脚宽度,D为焊点侧面最小长度,L为引脚长度,F为焊接填充高度,T为引脚厚度,G为焊料厚度(初始取值为0.1 mm)。

图2 J 形引脚焊点形态参数Fig.2 J-leads solder joint morphological parameters

图3 L 形引脚焊点形态参数Fig.3 L-leads solder joint morphological parameters

IPC-A-610G 标准对J 形和L 形引脚装联焊点的焊接形态质量可接受性规定如表2 所示。

表2 焊点形貌质量可接受性规定Tab.2 Specification of acceptable quality of weld joint form

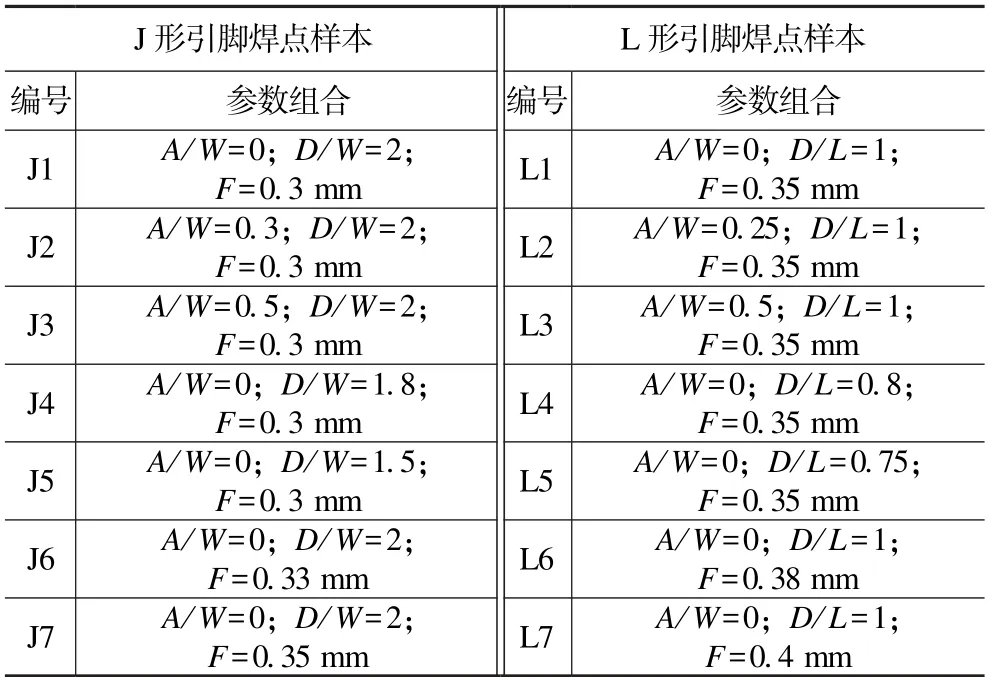

依据焊点形貌质量可接受性规定,本文对PLCC、SO 封装集成元器件的J 形和L 形引脚焊点分别设计了如表3 所示的7 种焊接形态参数组合样本,建立了对应的PCBA 几何模型。

表3 振动仿真的J 形和L 形焊点样本Tab.3 J-shaped and L-shaped solder joints sample for vibration simulation

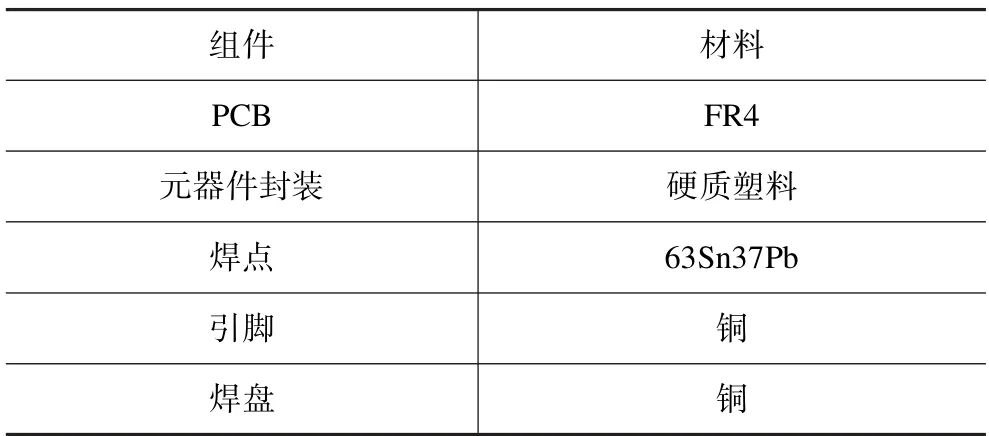

1.2 材料参数

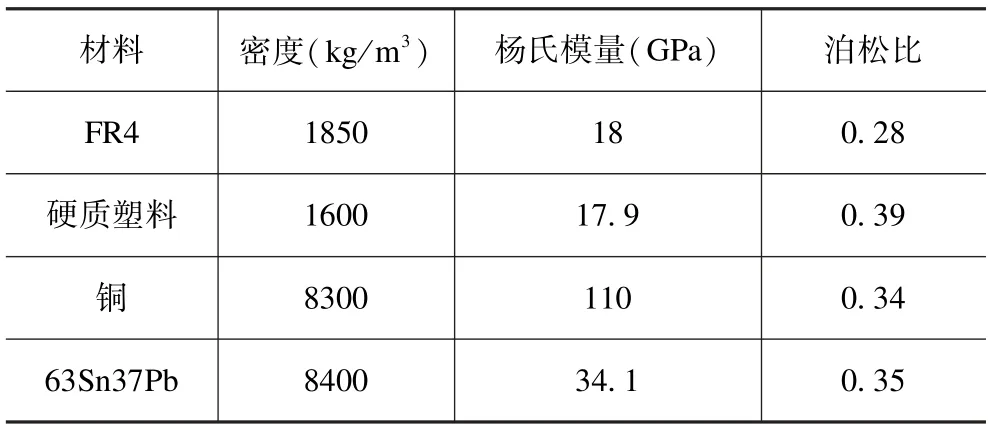

表4 列出了PCBA 中各组件材料类型,各材料的力学参数如表5 所示。

表4 PCBA 各组件材料Tab.4 PCBA component materials

表5 PCBA 的材料参数Tab.5 Material parameters of PCBA

1.3 网格模型

应用HyperMesh 2017 软件建立如图4 所示的详细、精确的PCBA 3D 有限元模型(FEM),PCB 和元器件封装采用8 节点的六面体solid185 单元划分网格,焊点和引脚采用如图5 所示的solid185 单元和10 节点solid92 混合划分网格,元器件封装、引脚、焊点、焊盘与PCB 的连接位置均采用多尺寸梯度网格平滑过渡,避免因单元尺寸剧烈变化带来的局部应力集中等计算错误。

图4 PCB 和元器件的有限元模型Fig.4 Finite element model of PCB and component

图5 引脚与焊点的有限元模型Fig.5 Finite element model of leads and solder joints

1.4 约束边界与载荷条件

元器件封装、引脚、焊点、焊盘与PCB 各组件接触界面之间采用如图6 所示的6 自由度节点耦合约束;对图1 中PCBA 上四个安装孔位置采用6 自由度为0的刚性约束处理。

图6 各组件接触界面之间的网格节点耦合(J1 样本)Fig.6 Grid node coupling between component contact interfaces (J1 sample)

在PCB 板面法向对PCBA 的四个安装孔施加随机振动载荷,其振动频率范围为15~2000 Hz,振动功率谱密度(PSD)为0.04g2/Hz,均方根值(RMS)为8.9g。

1.5 随机振动分析

利用ANSYS Workbench18 软件对表3 中各PCBA样本对象分别进行振动模态和PCB 板法向的随机振动谱分析计算,获取PCBA 振动模态频率和振型,并确定元器件引脚、焊点和焊盘上1σVon-Misses 等效振动应力大小、分布云图及最大应力出现位置。

2 结果与讨论

2.1 PCBA 振动模态特性

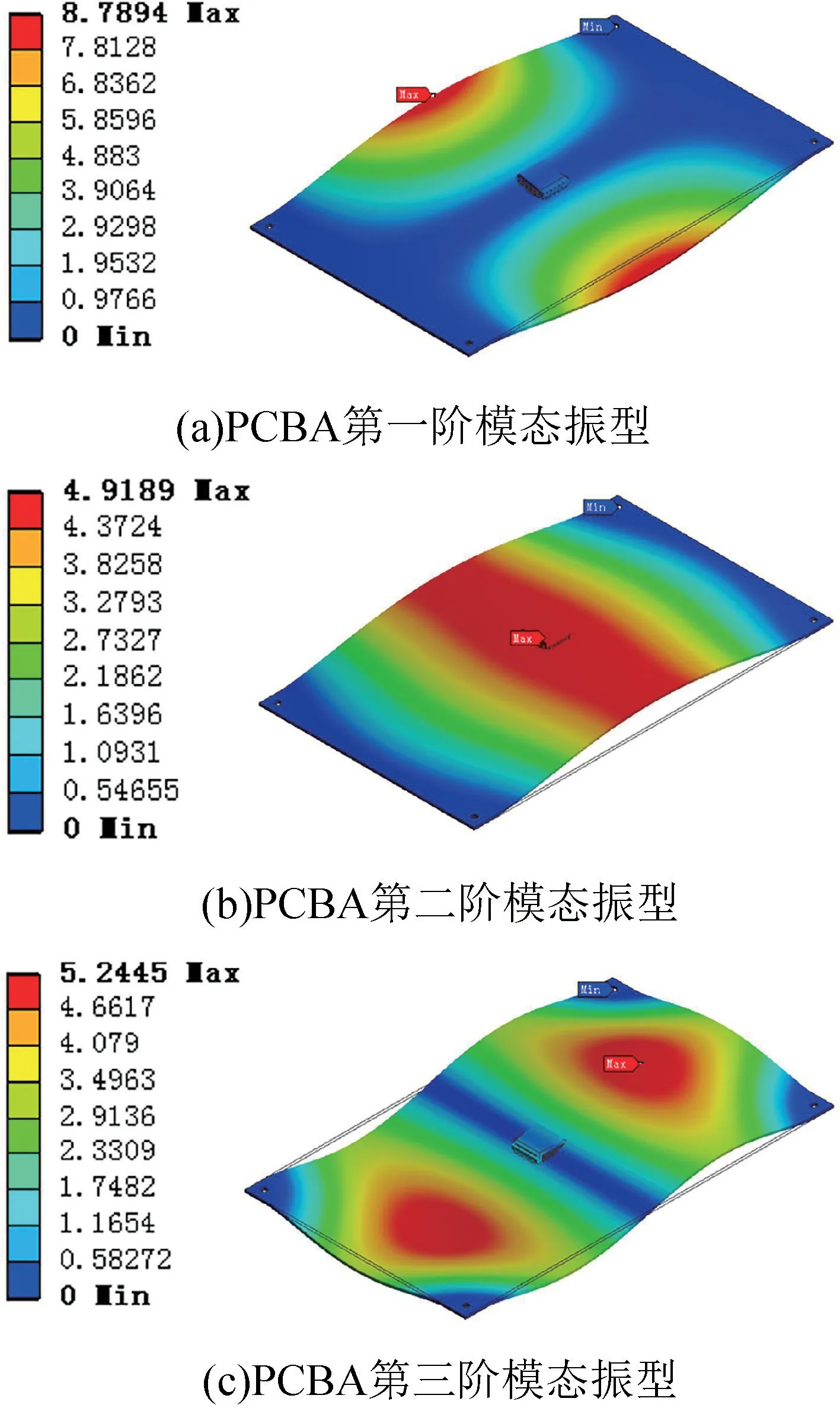

表6 和表7 分别列出了表3 中J 形和L 形引脚PCBA 各样本的振动模态频率,两类引脚PCBA 样本的前三阶模态振型如图7 所示。计算结果显示,各样本模态频率值之间的差异很小,其前三阶模态振型基本一致,而且PLCC、SO 封装元器件外形、尺寸及引脚差异带来的模态频率变化率小于1.5%。

图7 PCBA 前三阶模态振型云图Fig.7 PCBA first three order modal vibration clouds

表6 各J 形引脚焊点样本的PCBA 模态频率Tab.6 PCBA modal frequencies for each J-leads sample

表7 各L 形引脚焊点样本的PCBA 模态频率Tab.7 PCBA modal frequencies for each L-leads sample

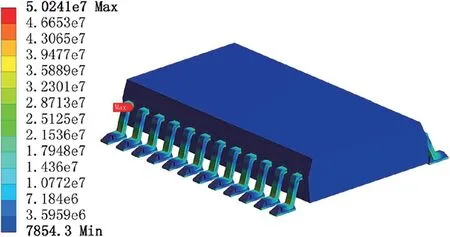

2.2 PCBA 及各组件振动应力分布

各PCBA 样本的随机振动谱分析结果显示:图8所示的PCBA 四个安装孔和元器件附近的应力水平明显高于其他位置;图9 和图10 分别所示的PLCC、SO元器件引脚、焊点的最大振动应力均出现在其封装的四个直角附近(即为危险引脚或焊点),J 形引脚上最大应力均位于其下端弧面外侧,L 形引脚最大应力在大多数情况下出现在引脚与封装体连接根部(L4、L5样本例外);图11 和图12 分别所示的PLCC、SO 元器件焊盘的最大应力也出现在靠近封装直角的位置,且在大多数情况下位于与PCB 连接一侧端面边缘(J3 样本例外)。综合模态和振动应力的分析结果,可以发现元器件引脚、焊点和焊盘的振动应力主要由PCBA的第一阶模态振型诱发。

图8 PCBA Von-Misses 等效应力云图Fig.8 Von-Misses stress distribution for PCBA

图9 J 形引脚与焊点Von-Misses 等效应力云图(J2 样本)Fig.9 Von-Misses stress distribution for J-lead solder joints (J2 sample)

图10 L 形引脚与焊点Von-Misses 等效应力云图(L2 样本)Fig.10 Von-Misses stress distribution for L-lead solder joints (L2 sample)

图11 J 形引脚的焊盘Von-Misses 等效应力云图(J2 样本)Fig.11 Von-Misses stress distribution for J-lead pads (J2 sample)

图12 L 形引脚的焊盘Von-Misses 等效应力云图(L2 样本)Fig.12 Von-Misses stress distribution for L-lead pads (L2 sample)

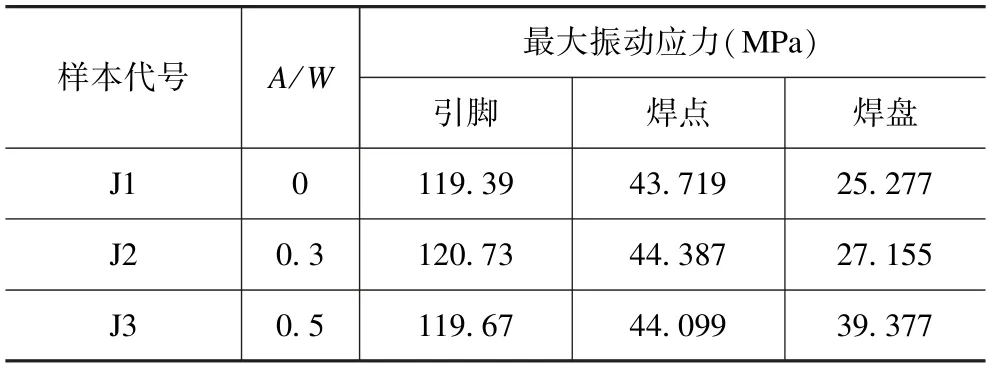

2.3 形态参数A/W 对引脚和焊点振动应力的影响

不同悬出形态参数A/W的PCBA 样本的J 形引脚、焊点和焊盘的最大1σVon-Misses 等效振动应力计算结果见表8。随着A/W参数值增加,J 形引脚和焊点上的振动应力呈现出先增加后减少的趋势,但变化幅度小于1.2%;而焊盘上振动应力则呈现单调增加的趋势,特别是当A/W为0.5 时,焊盘上的最大振动应力增加了55.8%,并位于如图13 所示的焊盘与焊点连接的中间位置。计算结果表明,PLCC 封装元器件的悬出形态参数A/W增加可能导致其焊盘最先出现振动损伤,如焊盘与焊点之间、焊盘与PCB 之间发生断裂(或剥离)。

表8 不同A/W 参数样本的J 形引脚、焊点和焊盘最大振动应力Tab.8 Maximum vibration stress on J-leads,solder joints and pads for samples with different A/W parameters

图13 不同A/W 参数样本的焊盘最大应力位置变化Fig.13 Variation of the maximum stress position of the pad for different samples of A/W parameters

不同悬出形态参数A/W的PCBA 样本的L 形引脚、焊点和焊盘的最大1σVon-Misses 等效振动应力计算结果见表9。

表9 不同A/W 参数样本的L 形引脚、焊点和焊盘最大振动应力Tab.9 Maximum vibration stress on L-leads,solder joints and pads for samples with different A/W parameters

随着A/W参数值增加,L 形引脚的振动应力呈现出单调减少的趋势,其变化幅度小于2.1%;而焊点和焊盘上振动应力均呈现单调增加的趋势,其中焊点上振动应力变化幅度达到了40.5%,而焊盘上振动应力变化幅度小于10.7%。计算结果表明,随着SO 封装元器件的悬出形态参数A/W增加,焊点出现振动损伤风险更高。

2.4 形态参数D/W(或D/L)对引脚和焊点振动应力的影响

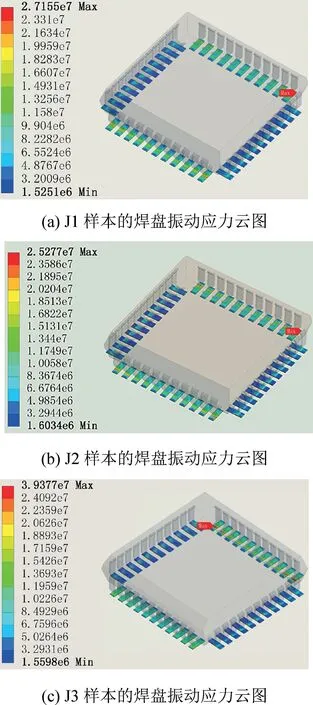

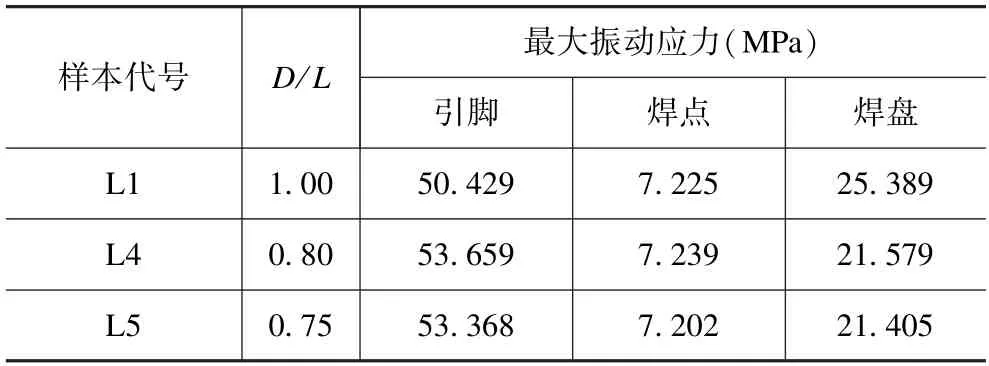

不同侧面长度形态参数D/W的PCBA 样本的J 形引脚、焊点和焊盘的最大1σVon-Misses 等效振动应力计算结果见表10。随着D/W参数值减少,J 形引脚、焊点和焊盘的振动应力均呈现先减少后增加的趋势,其中焊点上振动应力变化幅度达到了33.8%,而引脚和焊盘上振动应力变化幅度分别小于13.9%和6.3%。计算结果表明,若将PLCC 封装元器件的侧面长度形态参数D/W值控制在1.8 左右时,不仅能够明显增强焊点的抗振动损伤能力,还可减少J 形引脚和焊盘的振动应力损伤风险。

表10 不同D/W 参数样本的J 形引脚、焊点和焊盘最大振动应力Tab.10 Maximum vibration stress on J-leads,solder joints and pads for samples with different D/W parameters

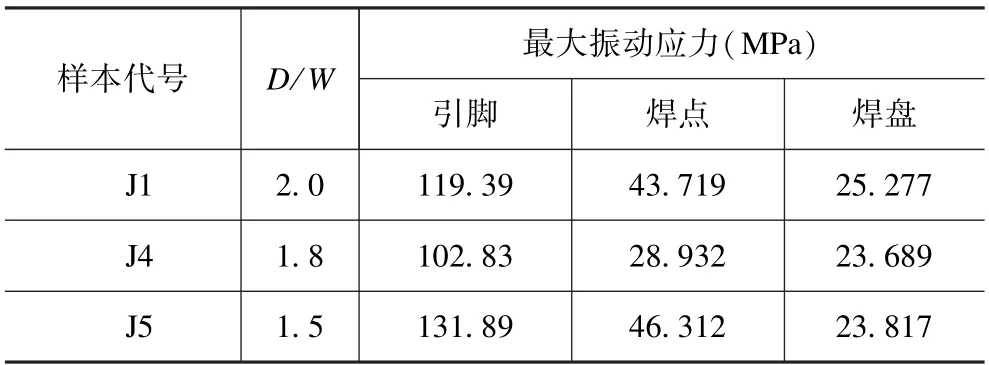

不同侧面长度形态参数D/L的PCBA 样本的L 形引脚、焊点和焊盘的最大1σVon-Misses 等效振动应力计算结果见表11。

表11 不同D/L 参数样本的L 形引脚、焊点和焊盘最大振动应力Tab.11 Maximum vibration stress on L-leads,solder joints and pads for samples with different D/L parameters

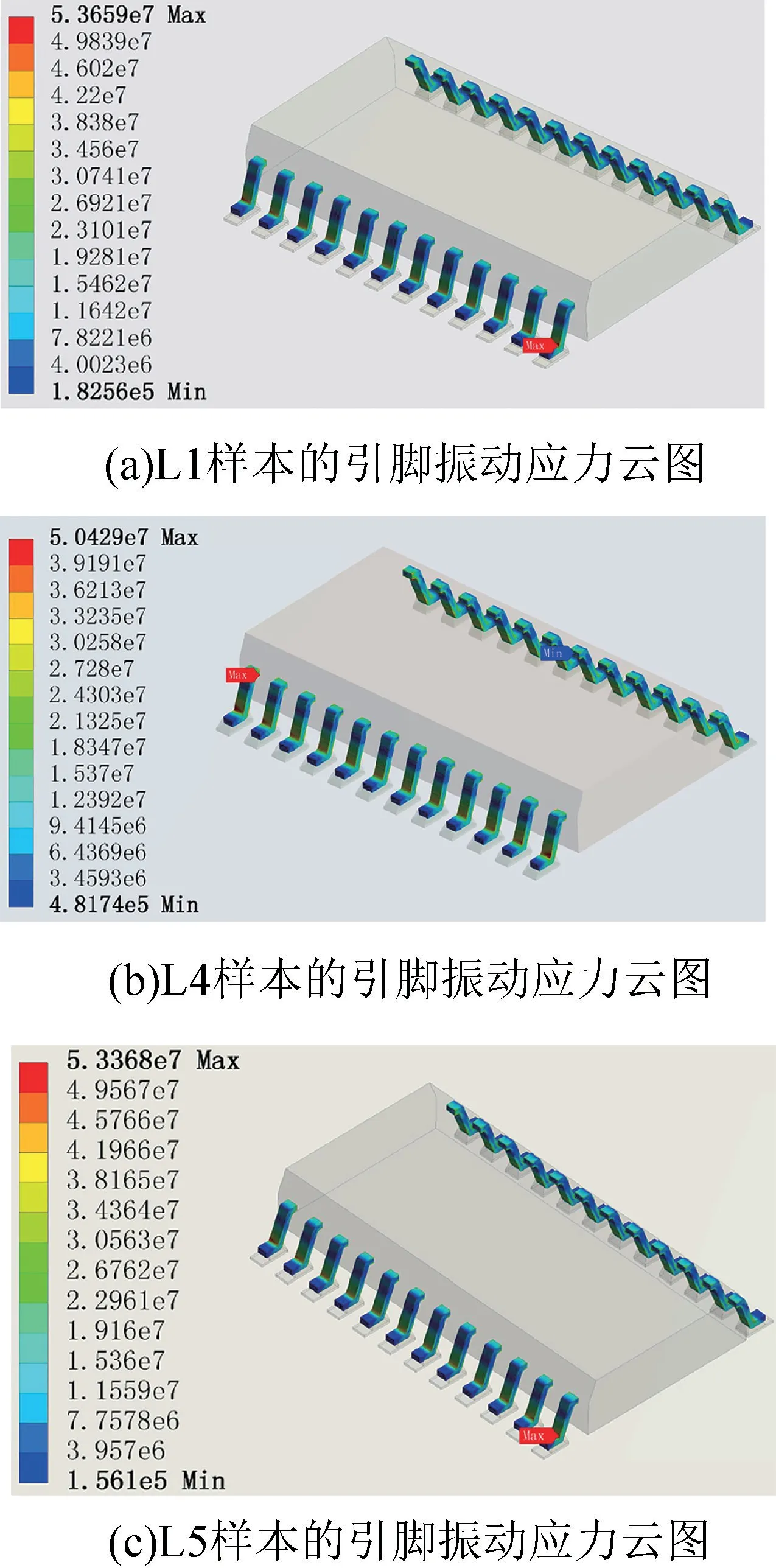

随着D/L参数值减少,L 形引脚和焊点的振动应力呈现先增加后减少的趋势,其中引脚上振动应力变化幅度小于6.5%,焊点上振动应力变化幅度小于3.3%;而焊盘上振动应力均呈现单调减少的趋势,变化幅度约为15.7%;D/L参数减少,会导致L 形引脚的最大应力部位发生变化,如图14 所示由引脚与封装连接位置转移到了引脚下部折弯处。计算结果表明,SO 封装元器件的侧面长度形态参数D/L变化对焊盘振动应力的影响更显著。

图14 不同D/L 参数样本的L 形引脚最大应力位置变化Fig.14 Variation in maximum stress position of L-leads for different D/L parameter samples

2.5 形态参数F 对引脚和焊点振动应力的影响

不同填充高度形态参数F的PCBA 样本的J 形引脚、焊点和焊盘的最大1σVon-Misses 等效振动应力计算结果见表12。随着F参数值增加,J 形引脚的振动应力呈现先减少后增加的趋势,其振动应力变化幅度小于13.6%;而焊点和焊盘上振动应力均呈现单调增加的趋势,焊点上振动应力变化幅度达到了15.3%,焊盘振动应力变化幅度小于1.3%。计算结果表明,随着PLCC 封装元器件的填充高度形态参数F增加,会提高J 形引脚和焊点的振动应力水平,带来损伤风险。

表12 不同F 参数样本的J 形引脚、焊点和焊盘最大振动应力Tab.12 Maximum vibration stress on J-leads,solder joints and pads for samples with different F parameters

不同填充高度形态参数F的PCBA 样本的L 形引脚、焊点和焊盘的最大1σVon-Misses 等效振动应力计算结果见表13。随着F参数值增加,L 形引脚和焊盘的振动应力呈现单调增加的趋势,但引脚振动应力变化幅度不大于0.02%,焊盘振动应力变化幅度小于4.9%;而焊点上振动应力均呈现单调减少的趋势,振动应力变化幅度不大于4%。计算结果表明,SO 封装元器件的填充高度形态参数F变化,对L 形引脚、焊点和焊盘振动应力水平的影响不显著。

表13 不同F 参数样本的L 形引脚、焊点和焊盘最大振动应力Tab.13 Maximum vibration stress on L-leads,solder joints and pads for samples with different F parameters

3 结论

目前关于J 形和L 形引脚类表贴元器件振动可靠性研究的成果,基本默认这样一个前提或假设:当焊点形态参数符合IPC-A-610G 标准相关焊接要求时,表贴元器件焊点振动可靠性处于良好/较优状态。综合本文中PLCC、SO 封装元器件及其PCBA 的模态和随机振动应力分析结果,则证明了J 形和L 形引脚类表贴元器件的焊点形态参数即使符合IPC-A-610G 标准要求,在振动环境中,表贴元器件引脚、焊点和焊盘上的振动应力也并未达到最小或较小水平,即焊点振动可靠性并不处于最佳或较优状态。因此,在J 形和L 形引脚类表贴元器件的装联工艺实施过程中,应持续开展焊接形态参数优化,以进一步增强元器件的振动可靠性,满足这类元器件在恶劣振动环境中的应用需求。具体优化措施建议如下:

(1)表贴元器件引脚、焊点和焊盘的振动应力主要由其PCBA 的第一阶模态振型诱发,提升PCBA 模态频率,降低振动变形,对PCBA 上的元器件振动可靠性具有明显提升作用;

(2)悬出形态参数A/W增加会显著提升PLCC 封装元器件焊盘和SO 封装元器件焊点的振动应力水平,带来物理损伤风险,建议将形态参数A/W控制在0.25及以下;

(3)合理控制侧面长度形态参数D/W能够明显降低PLCC 封装元器件J 形引脚、焊点振动应力水平,可明显减少其焊盘振动应力,建议将形态参数D/W控制在1.8 左右;侧面长度形态参数D/L减少会明显降低SO 封装元器件焊盘的振动应力水平,但会略增加其引脚的应力水平,建议将形态参数D/L控制在0.8 左右;

(4)填充高度形态参数F增加会明显提升PLCC封装元器件J 形引脚、焊点振动应力水平,但对SO 封装元器件L 形引脚、焊点和焊盘影响不明显,建议将形态参数F控制在0.33 mm 及以下。