沉积速率对MOCVD-Y(Gd)BCO超导薄膜结构与性能的影响研究

2021-08-29赵睿鹏陶伯万

杨 帆,赵睿鹏,陈 曦,黄 涛,陶伯万

(电子科技大学电子薄膜与集成器件国家重点实验室,四川 成都 610054)

第二代高温超导(REBCO,RE 为稀土元素)带材具有强载流能力、稳定的机械性能以及优异的电磁特性,在风能、传输电缆、超导发电机、限流器以及强磁场等各领域展现出巨大的应用潜力[1-7],随着对REBCO 带材研究的不断推进,现已从实验室进入了商用阶段。目前,REBCO 带材的大规模应用对其性价比和生产效率提出了更高的要求,而REBCO超导层的制备是带材制备工艺最关键的步骤,因此如何在保证超导层性能的前提下,提高超导层的沉积速率仍是研究的重点之一。

目前国际上制备REBCO 薄膜采用的主要技术包括脉冲激光沉积技术(Pulsed Laser Deposition,PLD)、金属有机沉积技术(Metal Organic Deposition,MOD)、反应共蒸发技术(Reactive Co-Evaporation,RCE)以及金属有机化学气相沉积技术(Metal Organic Chemical Vapor Deposition,MOCVD)[8-12]。Chepikov 等[13]采用PLD 技术制备得到1.3 μm 的Sn 掺杂GdBCO 薄膜,并通过调节激光脉冲的频率,将沉积速率从375 nm/min 提高到750 nm/min,但其临界电流密度(Jc)也相应从1.6 MA/cm2恶化到0.8 MA/cm2。PLD 技术采用了准分子激光器,激光光斑大小受限,尽管可以提高激光脉冲频率,但提高程度仍然受到一定的限制;Rupich 等[14]基于TFA-MOD 技术,通过改进工艺参数,将YBCO 薄膜的生长速率提高到300 nm/min,得到300 nm 的YBCO 薄膜,其Jc为1.34 MA/cm2。采用MOD 技术沉积较厚的YBCO 薄膜,要得到非常致密的结构比较困难,同时在沉积薄膜过程中可能产生对环境有危害的副产物;Matias 等[15]在离子辅助沉积(Ion-Beam-Assisted Deposition,IBAD)的双轴织构MgO 模板带材上采用RCE 技术沉积得到2 μm 厚的YBCO 薄膜,其沉积速率达到360 nm/min,但这种技术对设备要求高,工艺控制也较为复杂。

相比于其他技术手段,MOCVD 技术对真空度要求低、工艺条件可控、成膜质量高,适用于薄膜的规模化生产,此外还具有相对较高的生产效率,因此在实际生产领域被广泛采用。Ignatiev 等[16]采用MOCVD技术在750 nm/min 的沉积速率下,制备得到4 μm 的YBCO 薄膜,其Jc为1.7 MA/cm2;Aytug 等[17]采用MOCVD 技术在200 nm/min 的沉积速率下,制备得到900 nm 的Zr 掺杂YBCO 薄膜,其Jc为1.2 MA/cm2。虽然目前采用MOCVD 技术能够快速沉积高性能的REBCO 薄膜,但在同一条件下薄膜随沉积速率变化的研究鲜有报道。

为了研究沉积速率对制备REBCO 薄膜的影响,本文基于MOCVD 技术,在保持其他工艺参数不变的条件下,采用不同的沉积速率制备REBCO 薄膜,并通过多种测试手段分析薄膜的结构与性能,为快速制备REBCO 薄膜奠定基础。

1 实验

本文采用自主研制的MOCVD 系统在LaMnO3/epi-MgO/IBAD-MgO/Y2O3/Al2O3/哈氏合金模板带材(如图1 所示)上制备Y(Gd)BCO超导薄膜。

图1 Y(Gd)BCO 带材多层结构示意图Fig.1 The configuration diagram of layer stack structure of Y(Gd)BCO tapes

Y(Gd)BCO 薄膜的制备流程如图2 所示,首先将提前配置好的液态金属有机源前驱体通过蠕动泵输入蒸发室,前驱体在蒸发室中雾化闪蒸成气体;再通过输送管道经喷淋装置进入反应室,与反应气体在被电流加热的模板带材上发生化学反应沉积得到Y(Gd)BCO薄膜。该自主设计的MOCVD 系统有如下特点:(1)采用了一种新的电加热方式[18],其工作原理如图3 所示,加热电流经过电刷进入模板带材中的合金层,通过焦耳效应产生热量来满足Y(Gd)BCO 薄膜的生长需求。与其他加热方式相比,这种电加热方法可以避免喷淋装置接近模板带材表面时温度过高的问题,从而减少喷淋头与模板带材之间的距离,大大提高Y(Gd)BCO 薄膜的沉积速率[19];(2)由于金属有机源以气体形态在模板带材表面发生反应,因此可以通过控制有机源的进液速率来调节薄膜的生长速率;(3)采用卷绕装置控制模板带材的走带速度,从而设置模板带材的超导层沉积时间,再通过适当的沉积速率的配合可以获得一定厚度的Y(Gd)BCO 薄膜。

图2 Y(Gd)BCO 薄膜的制备示意图Fig.2 Schematic diagram of preparation of Y(Gd)BCO films

图3 加热装置示意图Fig.3 Schematic diagram of heating device

本文采用的金属有机源为苏州新材料研究所生产的纯度为99.9%的Y、Gd、Ba、Cu 四甲基庚二酸酯(2,2,6,6 -tetramethyl -3,5 -heptanedionates,tmhd)螯合物。将金属有机源Y(tmhd)3、Gd(tmhd)3、Ba(tmhd)2和Cu(tmhd)2按摩尔比0.8 ∶0.8 ∶2.8 ∶3.3 溶解在四氢呋喃中得到液态前驱体。前驱体由蠕动泵输送到330 ℃的蒸发器中雾化闪蒸成气体,然后与Ar、O2和N2O 气体混合并输送到反应室中进行薄膜生长。在薄膜生长过程中,通过调节前驱体进液速度,在130~1000 nm/min 的沉积速率条件下,制备得到Y(Gd)BCO 薄膜。最后,将沉积得到的薄膜在500℃的O2气氛中退火,使其从缺氧型的四方相转变为具有超导性能的正交相[20]。

Y(Gd)BCO 薄膜制备完成后,采用Veeco Dektak 150 台阶仪测量薄膜的厚度。采用Bede D1 X 射线衍射仪(XRD)分析Y(Gd)BCO 薄膜的结构特征。采用JEOL JSM-7600F 型扫描电子显微镜(SEM)和Thermo Fisher NORAN System 7 型能谱仪(EDS) 分析Y(Gd)BCO薄膜的表面形貌和成分。采用经过标准四探针法校准的LeipzigJc-scan 系统[22]检测Y(Gd)BCO薄膜的临界电流密度Jc(自场,77 K)。

2 结果与分析

在实验过程中,通过控制进液速率来调整薄膜的沉积速率。随着进液速率的提高,通过增快走带速率来降低沉积时间以保证一致的膜厚。研究表明,采用基带通电加热方式,由于薄膜厚度影响基带温度,当一次性制备的Y(Gd)BCO 薄膜厚度超过1000 nm 时,只有初始200~300 nm 的薄膜对性能有最大的贡献[21]。因此,选择250 nm 的薄膜厚度来研究沉积速率对薄膜质量的影响。薄膜制备完成后,采用台阶仪对薄膜进行膜厚测试,结果如图4 所示,不同进液速率下的Y(Gd)BCO 薄膜厚度均在250 nm 左右,而沉积速率随着进液速率线性上升,说明通过实验的工艺控制,实现了在不同沉积速率下得到一致的膜厚。

图4 沉积速率、膜厚随进液速率的变化趋势Fig.4 The trend of deposition rate and film thickness with precursor feeding rate

图5 为不同沉积速率下的Y(Gd)BCO 薄膜的XRDθ~2θ扫描图。由图5 可知,在390~770 nm/min的沉积速率下,除了合金衬底和缓冲层的衍射峰之外,只存在尖锐的(00l)衍射峰,说明在该沉积速率范围内,相应工艺参数(如加热电流、气氛和前驱体配比等)符合Y(Gd)BCO 薄膜的生长条件。当沉积速率下降到260 nm/min 时,在31.5°附近出现了CuYO2(004)杂峰;随着沉积速率继续下降至130 nm/min时,CuYO2(004)衍射峰进一步增强,在15.6°附近也出现了很强的CuYO2(002)衍射峰,说明此时的工艺参数偏离Y(Gd)BCO 的最佳生长条件。

图5 不同沉积速率下的XRD θ~2θ 扫描图Fig.5 XRD θ-2θ scans at different deposition rates

当沉积速率上升到890 nm/min 时,在Y(Gd)BCO的(006)峰右侧出现了较明显的隆起,这是Y(Gd)BCO的(200)衍射峰,表明此时Y(Gd)BCO 薄膜有部分a轴取向的晶粒;随着沉积速率继续上升到1000 nm/min 时,不仅(200)衍射峰强度增高,Y(Gd)BCO(003)峰右侧也出现了(100)衍射峰,同时还注意到,在32.5°附近出现(103)衍射峰。这表明薄膜中a轴取向的晶粒增多,同时还存在倾斜取向的Y(Gd)BCO 晶粒,说明该沉积速率范围内工艺参数不满足纯c轴取向的Y(Gd)BCO 晶粒的生长。

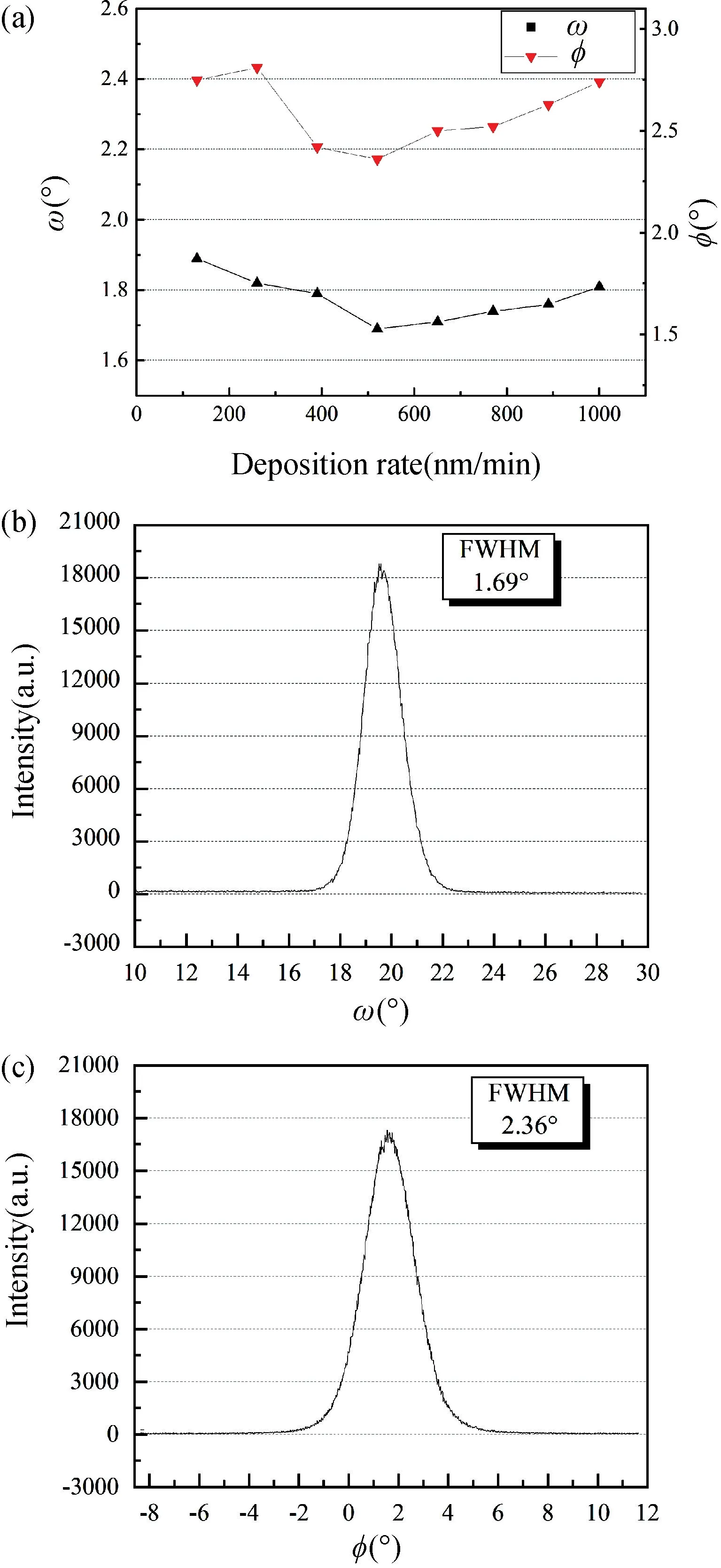

同时,通过XRD 对不同沉积速率下制备得到的Y(Gd)BCO薄膜进行(005)衍射峰的ω扫描和(103)衍射峰的Φ扫描,如图6(a)所示为Y(Gd)BCO 薄膜面外半高宽和面内半高宽随沉积速率的变化趋势。由图可知,随着沉积速率从130 nm/min 提高到390 nm/min,面外、面内半高宽分别从1.89°,2.75°减小到1.79°,2.42°。当沉积速率继续提高到770 nm/min 时,面外、面内半高宽分别保持在1.8°,2.6°以下,表明在390~770 nm/min 的沉积速率范围内,Y(Gd)BCO 晶粒面外面内排列整齐。当沉积速率从890 nm/min 提高到1000 nm/min 时,面外、面内半高宽开始上升,说明较高的沉积速率与工艺参数的不匹配导致了织构的退化。相比之下,在520 nm/min 的沉积速率下,Y(Gd)BCO薄膜的面外、面内织构最优,如图6(b)和(c)所示,分别为1.69°和2.36°。

图6 (a) 面外、面内半高宽随沉积速率变化趋势;520 nm/min 的沉积速率下的(b)ω 扫描衍射图和(c)Φ 扫描衍射图Fig.6 (a) Trend of out-of-plane and in-plane FWHM with deposition rate;(b)ω scan diffraction image and(c)Φ scan diffraction image at 520 nm/min deposition rate

图7 为不同沉积速率下Y(Gd)BCO 薄膜表面形貌的SEM 照片。当沉积速率为130 nm/min 时,如图7(a)所示,Y(Gd)BCO 薄膜表面出现较多的析出物;对图中的部分析出物进行EDS 检测,结果如表1 所示,1,2,3 号区域的大颗粒是缺Ba 的杂相。由图可知,随着沉积速率从130 nm/min 提高到520 nm/min,析出物逐渐减少,通过对比XRD 衍射图的分析结果,判断析出物为CuYO2。当沉积速率为520 nm/min 时,如图7(d)所示,Y(Gd)BCO 薄膜最为致密,表面平整没有其他析出物。当沉积速率为650 nm/min 时,如图7(e)所示,出现颗粒状析出物;随着沉积速率进一步上升达到1000 nm/min 时,如图7(h)所示,薄膜表面出现较多针状析出物,对图中4、5 号区域的析出物采用EDS 检测,表明析出物的Cu/Ba 摩尔比为1.5,结合XRD 分析,针状析出物是沿a轴生长的Y(Gd)BCO晶粒,这与文献[23-24]报道的结论一致,表明在高沉积速率下,带材表面的沉积温度较低,导致a轴晶粒的出现,因此在快速沉积Y(Gd)BCO 薄膜时需要进一步调整工艺参数。

表1 SEM 图中不同区域的EDS 分析结果Tab.1 EDS analysis results of different regions in the SEM images

图7 不同沉积速率下Y(Gd)BCO 薄膜表面的SEM 照片Fig.7 SEM images of Y(Gd)BCO thin films surface at different deposition rates

采用Jc-scan 系统对不同沉积速率条件下制备的Y(Gd)BCO薄膜进行超导性能测试,如图8(a)所示为Jc随沉积速率的变化趋势。由图可知,当沉积速率在520 nm/min 以下时,薄膜的性能随着沉积速率的下降而降低,Jc从3.5 MA/cm2恶化到1 MA/cm2。上述结论说明薄膜中的CuYO2导致了薄膜织构略有下降,但CuYO2析出物对Jc性能的影响更为严重。当沉积速率在520 nm/min 到1000 nm/min 的范围内时,Jc随着沉积速率的上升略有下降,但是仍保持在3 MA/cm2以上的水平,这与XRD 的分析结果一致,说明少量a轴和倾斜生长的晶粒对Y(Gd)BCO 薄膜的性能并未产生严重影响。而沉积速率在520 nm/min 时,薄膜表面平整,无析出物,面外、面内织构较好,Jc达到最高值为3.5 MA/cm2;图8(b)为520 nm/min 沉积速率下薄膜的四探针I-V曲线,由图可知,该沉积速率下临界电流(Ic)为89 A/cm,与Jc-scan 系统得到的数据相符,说明此时工艺参数满足Y(Gd)BCO 薄膜的最佳生长条件。

图8 (a) Jc随沉积速率变化趋势;(b) 沉积速率为520 nm/min 的Y(Gd)BCO 薄膜的四探针测试曲线Fig.8 (a) Trend of Jc with deposition rate;(b) Four-probe test curve of Y(Gd)BCO thin films deposited at 520 nm/min

3 结论

本文采用自主设计的MOCVD 系统研究了从慢速130 nm/min 到快速1000 nm/min 的沉积速率对Y(Gd)BCO薄膜结构和性能的影响。结果表明,当沉积速率为520 nm/min 时,薄膜表面致密平整无杂相,面外、面内织构较好,面外半高宽为1.69°,面内半高宽为2.36°,Jc达到最高为3.5 MA/cm2。

在其他工艺参数保持不变的情况下,当沉积速率为130 nm/min 时,Y(Gd)BCO 薄膜表面出现较多CuYO2析出物,使得薄膜织构略有退化,面外、面内半高宽分别为1.89°和2.75°;相比较而言,CuYO2析出物对Jc性能的影响更为严重,此时的Jc只有1 MA/cm2。当沉积速率在130 nm/min 到520 nm/min 范围内时,薄膜表面的CuYO2析出物随着沉积速率的上升而减少。当沉积速率高于520 nm/min 时,薄膜中出现倾斜生长和a轴生长的Y(Gd)BCO 晶粒。随着沉积速率达到1000 nm/min 时,虽然面内半高宽上升到2.74°,但是面外半高宽仍保持在1.8°左右,且此时Jc为3 MA/cm2,表明更快沉积速率同样具有实现高性能Y(Gd)BCO薄膜生长的潜力。但在高沉积速率下,需要进一步升高沉积温度、调节有机源配比来消除薄膜表面的a轴晶粒和杂质析出物,从而获得一个光滑致密的表面,为更高临界电流的厚膜制备奠定基础。