表面活性剂对银包铝粉的微观结构及性能影响

2021-08-29唐显琴苏晓磊李盼涛

唐显琴,苏晓磊,刘 毅,马 晨,李盼涛

(西安工程大学材料工程学院,陕西 西安 710048)

随着各种电子、电气设备的广泛使用,电磁波已经渗透到人们生产生活的方方面面[1]。但与此同时由于电磁波辐射的能量与日俱增,引发出了一系列越来越严重的社会及环境问题[2-3]。而消除或减弱电磁波最有效的方法之一是在电子设备中加入电磁屏蔽材料。

银包铝粉作为导电硅橡胶电磁屏蔽材料中的核心填料,具有成本低、质轻、耐腐蚀性好和颜色浅等特点,已被广泛应用于通讯、电子工业、航空航天等领域[4-9]。但铝粉化学性质活泼,容易在表面形成难以去除的氧化膜,这使得在铝粉表面镀银成为一个难题。目前国内在微细铝粉上镀银的研究开展较少。常仕英[10]采用先镀铜再镀银的方法制备银包铝粉,但此工艺繁琐,且在镀铜前需要先解决去除铝粉表面氧化膜这一难题;张振华等[11]通过比较8 种银包铝粉实验方案,最终确定了以碱洗-稀盐酸活化-酸性镀铜-置换镀银的实验方案制备银包铝粉,但在碱洗过程中,由于铝粉与酸和碱都发生反应,所以无法判断碱洗是否彻底,且在用稀盐酸进行活化时,难以控制其过程;李传友等[12]通过化学镀的方法在铝粉表面包覆银,但得到的镀层疏松不致密,这可能会导致在与硅橡胶混炼、高温硫化时引起镀层脱落、电阻变大和工件失效等问题。

为解决上述问题,本文通过先用多巴胺和硝酸银对铝粉表面进行敏化和活化,得到具有活性位点的铝粉,在此基础上进行化学镀银的方法来提高在铝粉表面化学镀银的效率,进而得到银层连续致密且性能优良的银包铝粉。并在化学镀银过程中,加入表面活性剂来分散粉体和控制镀层形貌,不同表面活性剂的配位能力和分子结构不同,在银包铝粉化学镀过程中的作用和效果也不同。所以本文通过研究不同表面活性剂在化学镀过程中对银包铝粉微观结构和性能的影响,阐明了不同表面活性剂在银包铝粉化学镀银过程中的作用机理。

1 实验

1.1 实验原料

实验所用试剂有多巴胺、硝酸银、三羟甲基氨基甲烷(Tris)、聚乙烯吡咯烷酮(PVP)、辛烷基苯酚聚氧乙烯醚-10(OP-10)、十二烷基苯磺酸钠(SDBS),均为分析纯;明胶、无水乙醇,为工业级。

本实验采用球形铝粉,平均粒径为325 目,分析纯;浓氨水,浓度25%,工业级;去离子水,自制。

1.2 实验仪器

本实验过程中使用的实验仪器有天津市德安特传感技术有限公司生产的ES-E 型电子天平,常州国华电器有限公司生产的HH-2 型数显恒温水浴锅,北京科委永仪器有限公司生产的DZF 型真空干燥箱和上海羌强实业发展有限公司生产的SHZ-D 型循环水式多用真空泵台式抽滤耐腐蚀型减压蒸馏机。

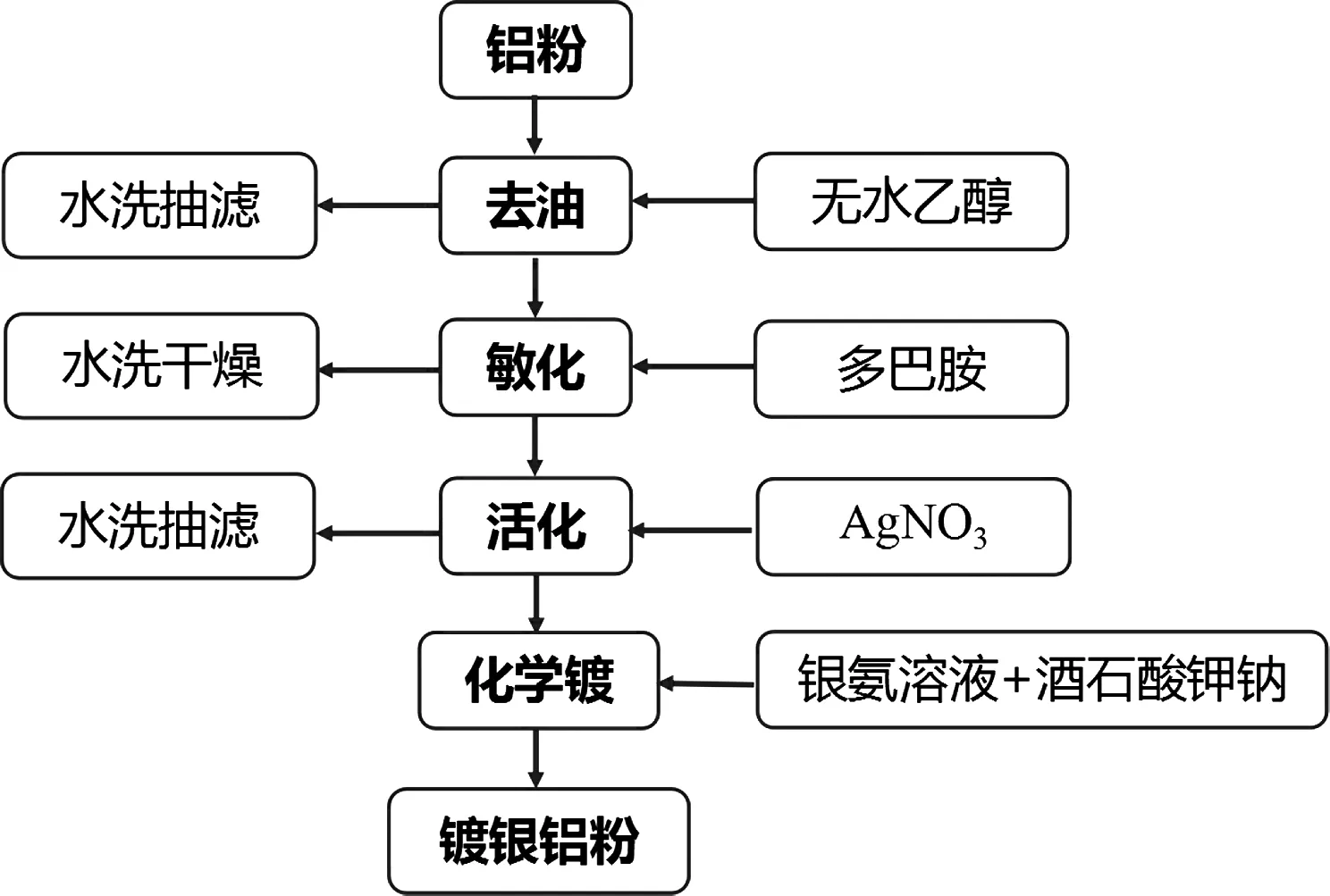

1.3 制备工艺

本实验采用复合化学镀工艺制备银包铝粉,工艺流程如图1 所示。先称取一定量的铝粉,在无水乙醇中超声清洗5 min。然后配制适量的多巴胺溶液(0.2 g/L),并利用Tris 将多巴胺溶液pH 值调至8.5(Tris的浓度为10 mmol/L)。将清洗后的铝粉放入多巴胺溶液中,常温下搅拌24 h,水洗抽滤后放入真空干燥箱,在25 ℃下烘干8 h,得到敏化后的铝粉,待用。

图1 银包铝粉工艺流程图Fig.1 Flow diagram of Ag/Al powder

称取适量AgNO3配制成0.15 g/L 的活化液,将敏化后的铝粉放入其中搅拌30 min,水洗抽滤后得到活化后的铝粉,待用。

称取适量的酒石酸钾钠,配制成浓度为300 g/L的还原液,并将其加热至沸腾,冷却后向其中加入少量的表面活性剂(1.2 g/L)和无水乙醇(15 g/L)。将活化后的铝粉放入还原液中并不断搅拌,同时根据银含量称取AgNO3配置成12 g/L 的银氨溶液作为镀液。最后将镀液滴入还原液中,滴定速度为8 mL/min,反应温度为50 ℃,滴定30 min 后,用浓氨水将还原液pH 值调节至11,反应结束后进行水洗抽滤,最后在80 ℃下烘干5 h,得到银包铝粉。

1.4 分析测试方法

本文使用Netherlands 公司Philips X-Pert Pro 型X射线衍射仪来分析镀层的物相结构;用荷兰FEI 公司Quanta-450-FEG+X-MAX50 型扫描电子显微镜观察复合粉体的微观形貌;用丹东百特仪器Bettersize 2000B 型激光粒度分布仪对导电粉末进行粒度尺寸及比表面积测试;用德国耐驰Q500 型差示扫描量热仪对铝粉和银包铝粉进行TG/DSC 分析,升温速率为15℃/min,测试温度范围为30~560 ℃。

2 结果与讨论

2.1 前处理工艺

由于铝的电位低于银,所以铝和银离子两者之间可以直接发生置换反应。但一方面由于铝与银的电位差相差较大,反应速度过快,使得被置换出来的银很难在铝粉表面形成银层[13];另一方面,置换出的银含量是有上限的,只能覆盖铝粉表面这一层,这导致在实际使用过程,薄的银包覆层易脱落,造成导电性能较差,引起弱的电磁屏蔽性能,从而导致电子设备可靠性降低。因此本文采用复合化学镀工艺,即首先对铝粉进行敏化和活化,在其表面形成活化中心,再进行化学镀银。

复合化学镀工艺主要分为铝粉清洗、敏化、活化和化学镀四个部分,具体的沉积过程如图2 所示。从图中可以看出,在化学镀之前,除了对铝粉表面进行清洗去油外,还需要进行敏化活化等前处理。这是由于在对铝粉表面镀银时,需要先在其表面形成活化中心,再进行化学镀银。

图2 银包铝粉制备过程沉积模型Fig.2 Deposition model of preparation process of Ag/Al powder

2.1.1 敏化

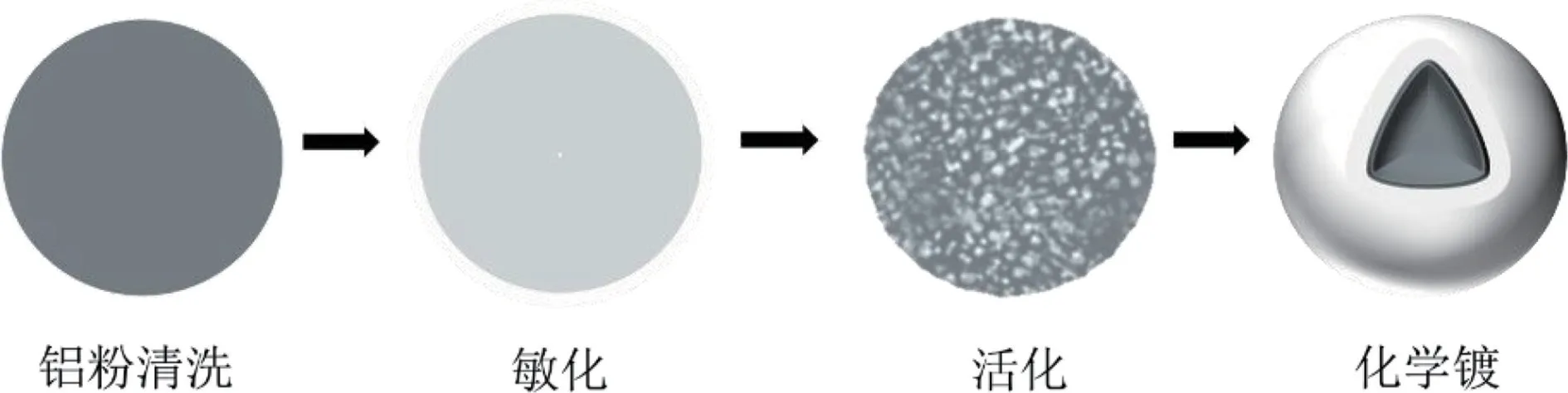

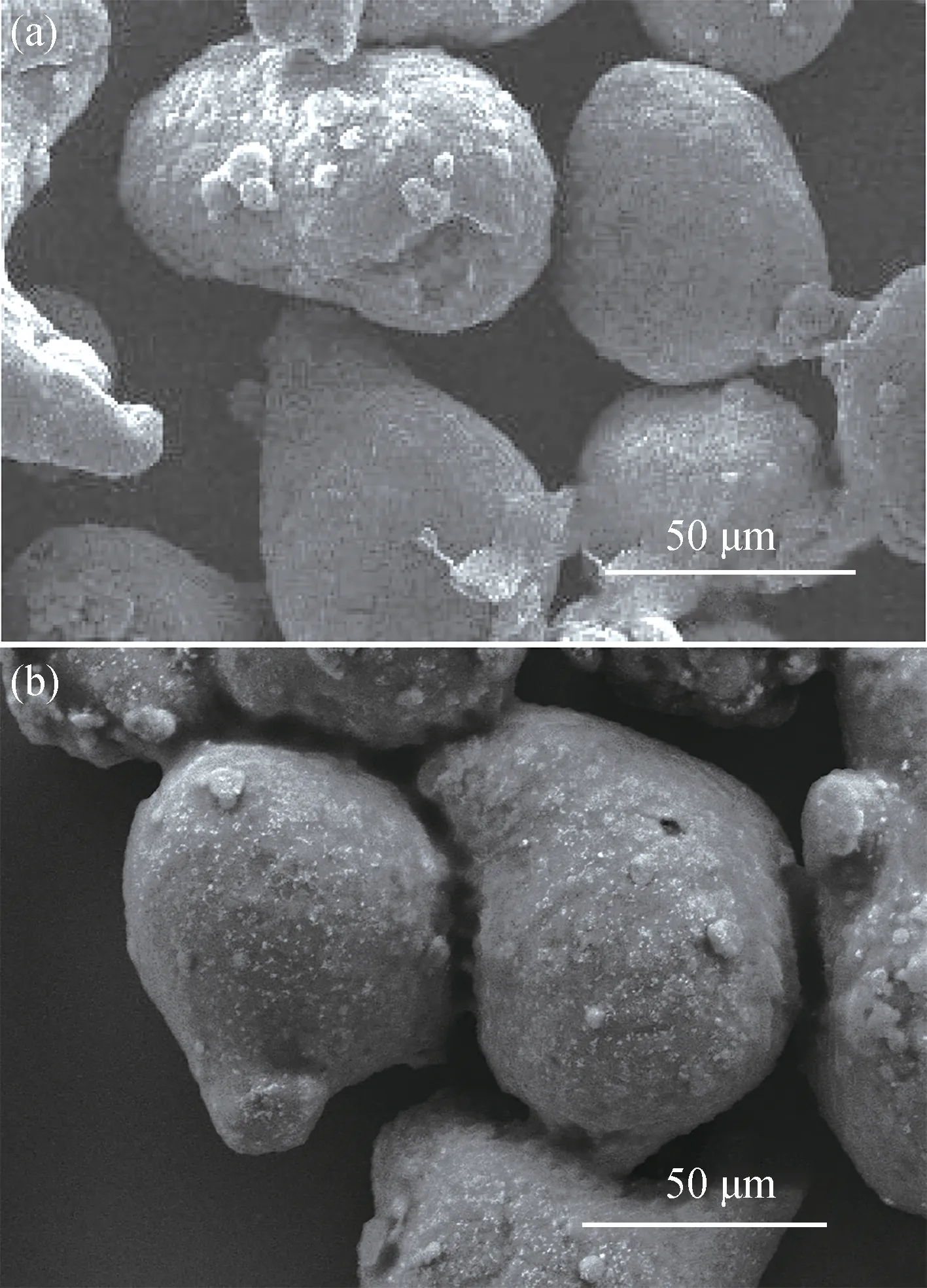

本文选用多巴胺作为铝粉的敏化剂,因为多巴胺通过氧化-聚合能够在金属、氧化物、聚合物、半导体和陶瓷等表面形成一种超强黏性和弱还原性的聚多巴胺薄膜。图3 为敏化前后铝粉表面的SEM 照片,对比敏化前后的照片,可以明显看出,敏化后的铝粉表面包覆上了一层薄薄的聚多巴胺。

图3 敏化前后铝粉表面的SEM 照片Fig.3 SEM photos of Al powder before and after sensitization

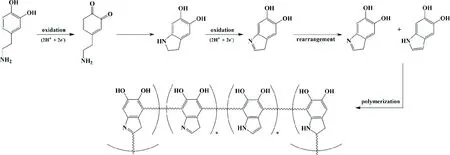

虽然聚多巴胺的制备过程简单,但其形成的聚合机理仍然存在很大争议。这是由于多巴胺分子具有多个化学反应位点,聚多巴胺在形成过程中,存在着复杂的氧化还原过程以及一系列的中间体[14-15]。人们先后提出了以下四种多巴胺的聚合机理:(1)基于平衡移动原理的“氧化-聚合”机理;(2)非共价键作用机理;(3)真黑色素形成机理;(4)自由基反应机理。其中的典型代表是平衡移动机理,即弱碱性条件可消耗聚合过程中产生的氢离子,从而使平衡向着聚合的方向移动,然而在弱酸性条件(pH=4.0)下,多巴胺在某些物质的催化下也可以聚合[16-18]。通过观察实验过程中多巴胺溶液颜色变化,再结合贺武等[18]的研究,提出聚多巴胺的聚合机理如图4 所示。多巴胺本来是无色透明溶液,搅拌过程中,多巴胺上的酚羟基在碱性有氧条件下氧化成苯醌,溶液颜色由透明变为棕黄色,并不断自发地进行氧化聚合反应,溶液颜色逐渐变成深棕色。

图4 多巴胺聚合机理[19-20]Fig.4 Dopamine polymerization mechanism[19-20]

2.1.2 活化

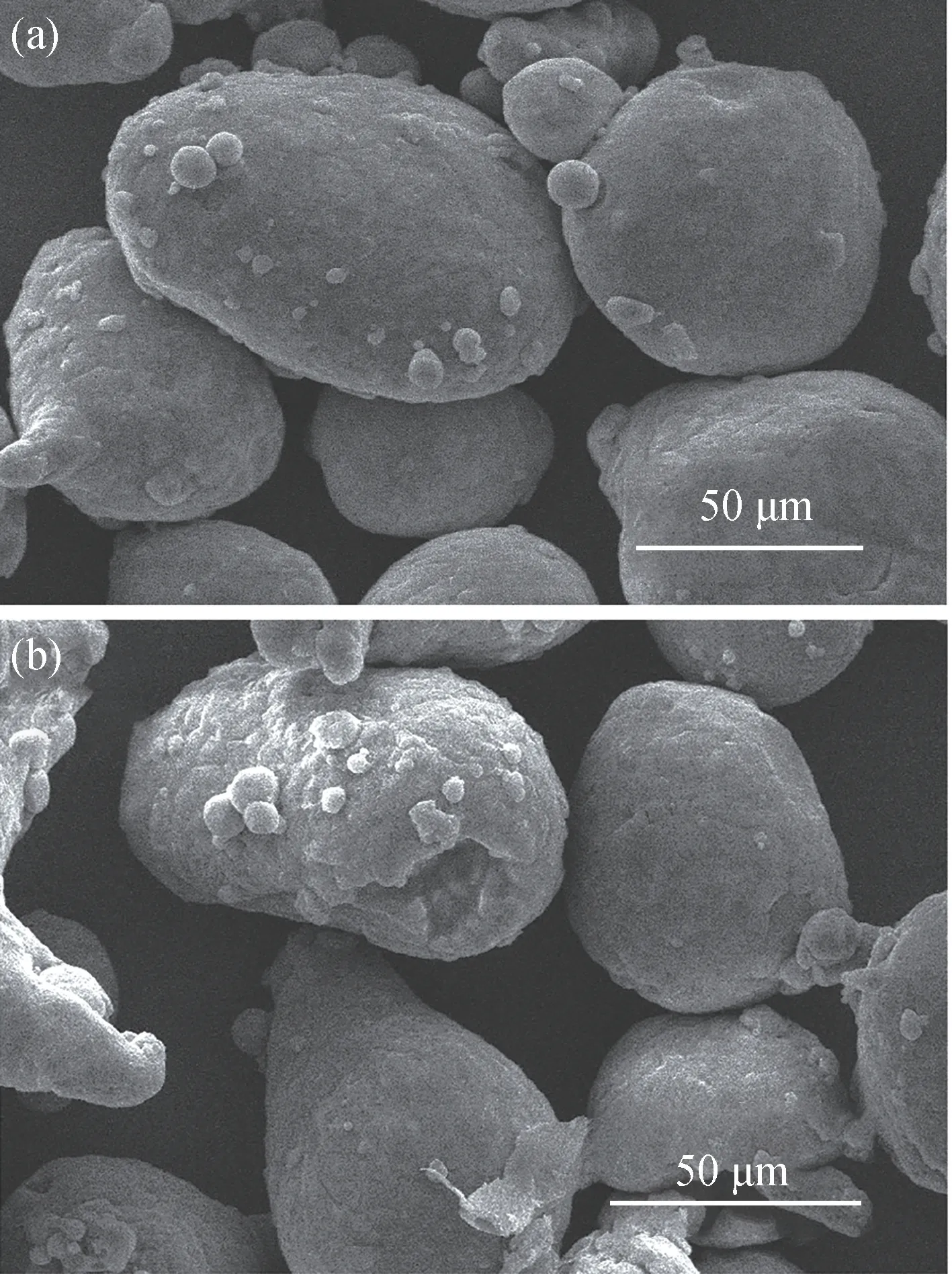

图5 为硝酸银活化前后铝粉表面的SEM 照片,对比活化前后的照片,可以看出活化后的铝粉表面有很多明显凸起的白色小颗粒。这是因为在铝粉表面包覆上聚多巴胺之后,配置低浓度的硝酸银,将铝粉放入其中进行搅拌,利用铝粉表面聚多巴胺层的吸附性和弱还原性,将硝酸银溶液中的银离子还原出来吸附在铝粉表面,从而在铝粉表面形成凸起的细小银颗粒,这些银颗粒就是后续化学镀银的活性位点。

图5 硝酸银活化前后铝粉表面的SEM 照片Fig.5 SEM photos of Al powder before and after activation by AgNO3

2.2 探究不同表面活性剂对银包铝粉的影响

在化学镀银过程中,需要加入表面活性剂以起到润湿基体、改善镀层表面光亮度、使镀层表面平整光滑、调节沉积速率等作用。不同表面活性剂的配位能力和分子结构不同,在溶液中能形成不同的配合物和空间位阻,它通过调剂分子在溶液中的扩散、吸附及成核和生长,从而改变晶面上的原子密度,进而控制镀层形貌等。

本文通过在铝粉表面化学镀银时选用不同表面活性剂,包括明胶、PVP、OP-10 和SDBS,研究了表面活性剂对铝粉表面化学镀银的影响,并初步探讨其作用机理。

2.2.1 物相分析

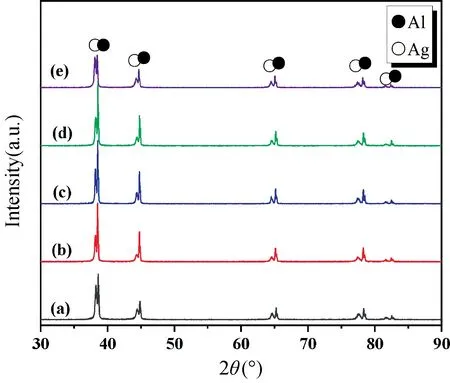

图6 为不同表面活性剂制备的银包铝粉的XRD图。从图中可以看出,除了对应铝的特征峰外,2θ=38°,45°,66°,77°和82°分别出现了5 个特征峰,其分别对应银的(111)、(200)、(220)、(311)和(222)晶面特征峰,未发现除银和铝以外其他物质的特征峰。

图6 添加不同表面活性剂制备的银包铝粉的XRD 图Fig.6 XRD patterns of prepared Ag/Al powders with addition of different surfactants

化学镀是一个液相沉积的过程,金属镀层在粉体表面的生长主要分为初期形核和生长两个阶段。溶液中银离子以络合状态存在镀液中,在电位梯度驱动下首先向铝粉做扩散运动。在到达铝粉表面后,开始脱离络合粒子状态,变成裸露银离子,并与铝粉发生放电反应后变成中性原子。中性原子沿着铝粉表面运动,直至在活性位点处被吸附,并最终与铝粉进行化学结合。

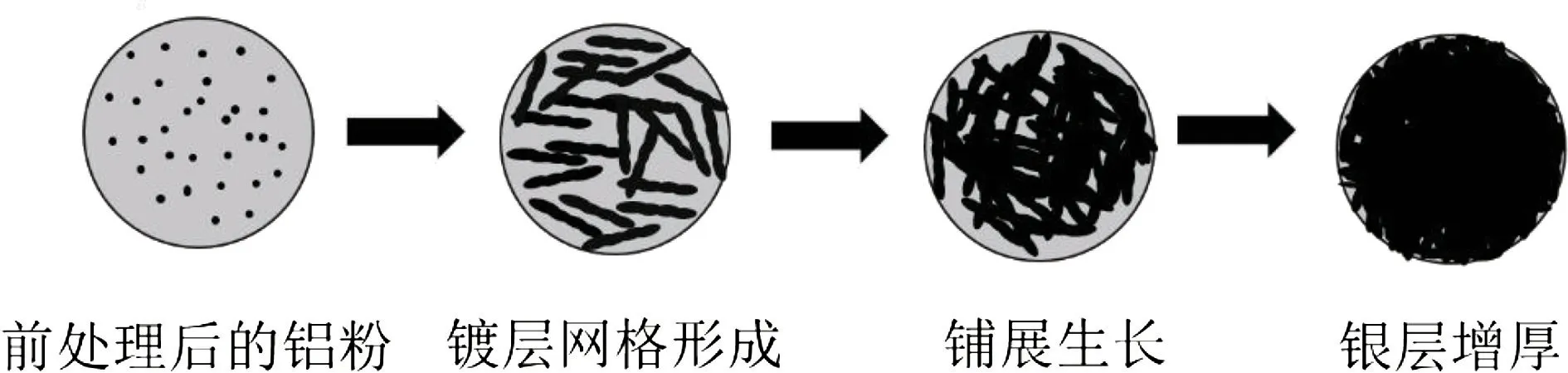

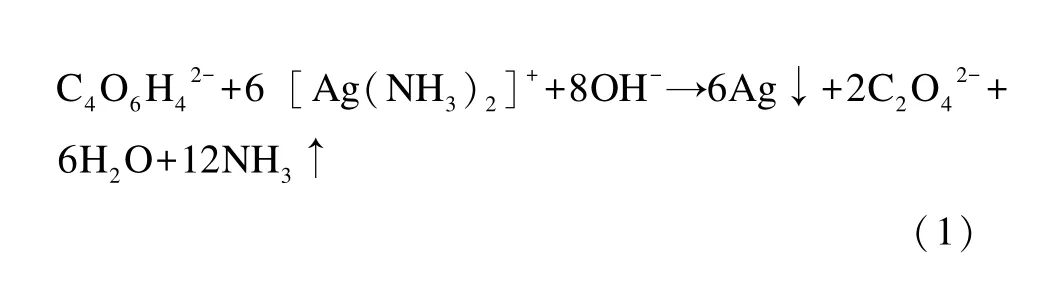

化学镀过程中银层的主要生长过程如图7 所示。前处理后的铝粉表面已经存在很多的活性位点,即铝粉表面形成的银颗粒。随着反应的进行,被酒石酸钾钠还原出来的银在银颗粒周围进行生长,形成银小岛,银小岛逐渐长大,并相互牵连,使得银层呈网状结构分布在铝粉表面,溶液中的银不断地被还原出来,使得银层增厚,最终在铝粉表面形成完整致密的镀层。整个过程主要发生的反应如方程式(1)所示:

图7 镀层生长过程模型图Fig.7 Plating growth process model

2.2.2 微观形貌

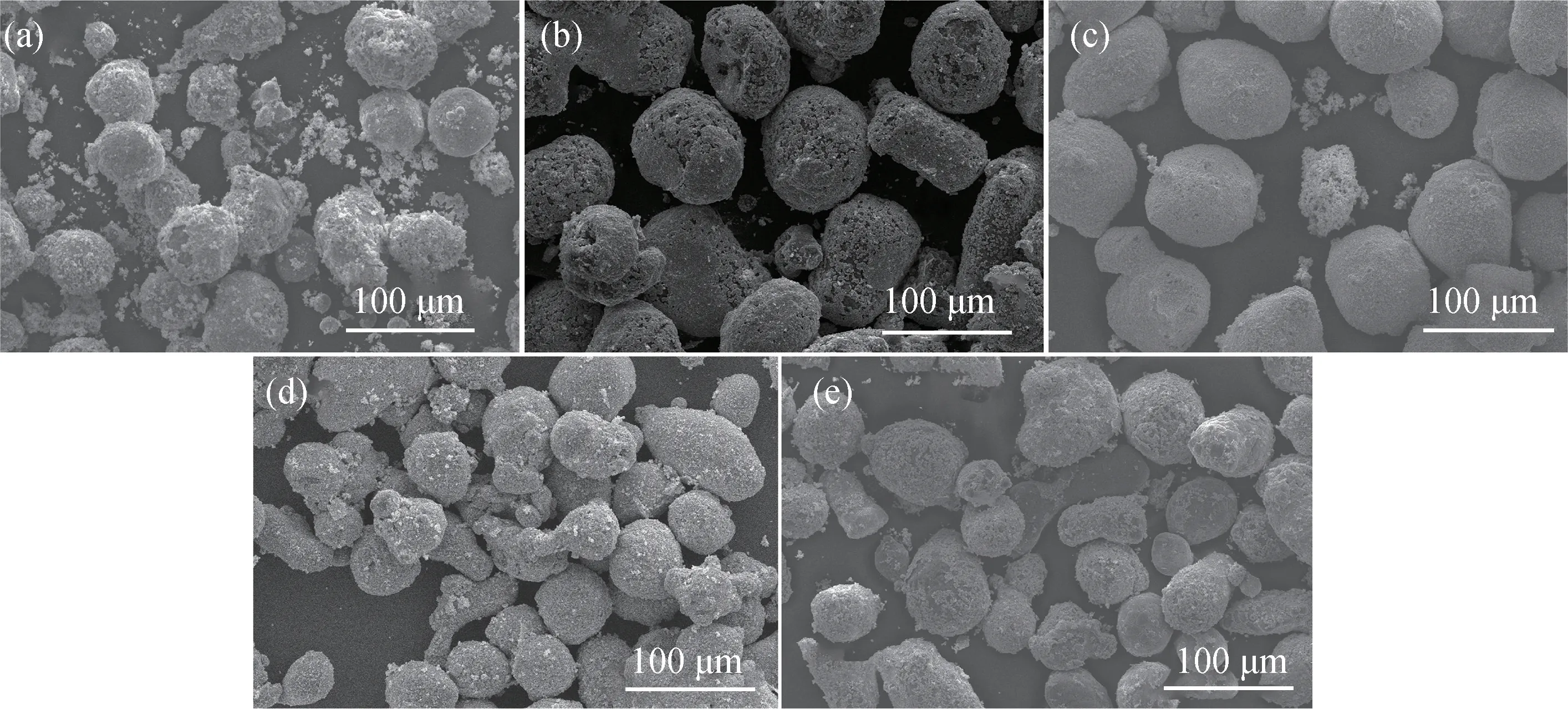

图8 为在化学镀过程中不添加表面活性剂和分别加入不同表面活性剂制备的银包铝粉的SEM 照片。从图中可以看出表面活性剂与铝粉表面镀层形貌有直接的关系。如图8(a)所示,在化学镀过程中不添加表面活性剂时,铝粉表面的镀层极其粗糙,且裸露部分较多,没有在表面形成有效连续的镀银层,周围还存在很多游离的银颗粒;图8(b)是在化学镀过程中加入明胶作为表面活性剂,在铝粉周围几乎不存在游离的银,但可以明显看出铝粉表面存在很多裸露的部分,镀层包覆不完全;图8(c)是在化学镀过程中加入PVP 作为表面活性剂,表面镀层均匀致密,周围游离的银较少;图8(d)是在化学镀时加入OP-10 作为表面活性剂,可以看出几乎没有游离的银,但镀层表面呈枝状结构,镀层较为粗糙;图8(e)是在化学镀时加入SDBS,可以看出镀层结构疏松,表面粗糙,而且包覆不完全。对比来看,相对于不加表面活性剂,在化学镀过程中加入表面活性剂使得铝粉表面包覆效果更好,镀层质量也有很大改善;对比不同表面活性剂,可以看出化学镀时加入PVP,包覆效果最好。

图8 添加不同表面活性剂制备的银包铝粉的SEM 照片Fig.8 SEM photos of prepared Ag/Al powders with addition of different surfactants

下面通过不同表面活性剂的作用机理来分析以上现象。表面活性剂可以分为离子型表面活性剂、非离子型表面活性剂、混合型表面活性剂和天然表面活性剂[21]。PVP 是非离子型高分子表面活性剂,化学镀时会包覆在铝粉表面,产生空间位阻效应。这是因为在化学镀过程中引入某些较大基团后,每个原子在分子中占有一定的空间,如果原子太接近,两个相邻的原子就会形成重叠的电子云(表现为斥力),这就阻止了银颗粒堆积生长,从而得到表面光滑均匀的镀层,而且PVP 在水中的分散效应使银晶粒成核和长大过程分开,避免了粉末在洗涤和干燥过程中的团聚;明胶属于混合型表面活性剂,在弱酸性条件下羧基呈-COOH,使得铝粉表面带正电荷,对银离子起到很好的吸附作用,但本实验起始阶段的pH 值为中性,随着银氨溶液的滴加逐渐变成碱性,使其难以发挥作用,所以得到的镀层粗糙,还存在很多裸露部分;SDBS 为阴离子表面活性剂,虽然能够很好地包覆在铝粉表面,但其在水溶液中离解度极其不稳定,所以化学镀银包覆的效果不理想[22];在化学镀过程中不添加表面活性剂时,由于铝粉表面没有被活性剂润湿,还原出来的银不会在铝粉表面铺展生长,而是在活性位点上不断地叠加生长,所以得到的银层表面粗糙,不连续,裸露部分较多,且结合力不好,导致周围游离的银较多。为进一步说明微观结构,以PVP 为表面活性剂制备的银包铝粉进行镶样,磨抛后观察其横截面图,如图9 所示。可以发现,在铝粉表面均匀地包覆了一定厚度的银层。

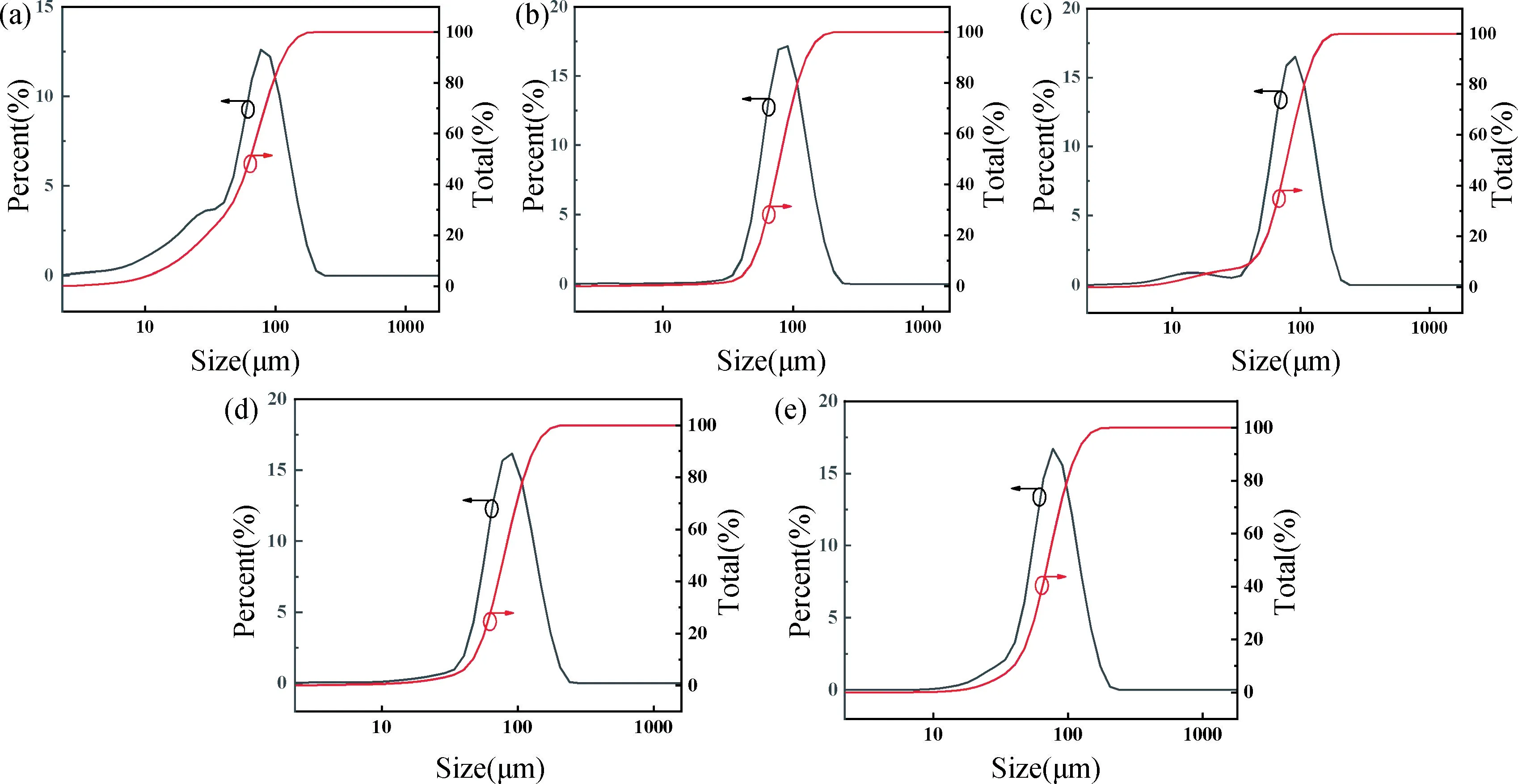

2.2.3 粒度分布

在铝粉表面进行化学镀银时,不添加表面活性剂和添加不同表面活性剂所得银包铝粉的粒径分布如图10 所示。从图10(a)可以看出,在化学镀过程中不添加表面活性剂时,得到的银包铝粉粒径呈多峰分布,这可能是化学镀过程中团聚引起的。而在加入表面活性剂之后,所得的银包铝粉粒径呈单峰分布。这是因为表面活性剂具有分散效果,不同的表面活性剂的分散效果不同,分散性越好,其包覆的颗粒越均匀。通过对比添加不同表面活性剂制备的银包铝粉粒径分布图可以发现,其粒径分布差别并不大,这是因为银包铝粉的粒径主要由铝粉本身的粒径分布决定,添加不同类型的表面活性剂对银包铝粉粒径的影响并不明显。

图10 添加不同表面活性剂制备的银包铝粉的激光粒径分布图Fig.10 Particle size distribution of Ag/Al powders prepared with different surfactants

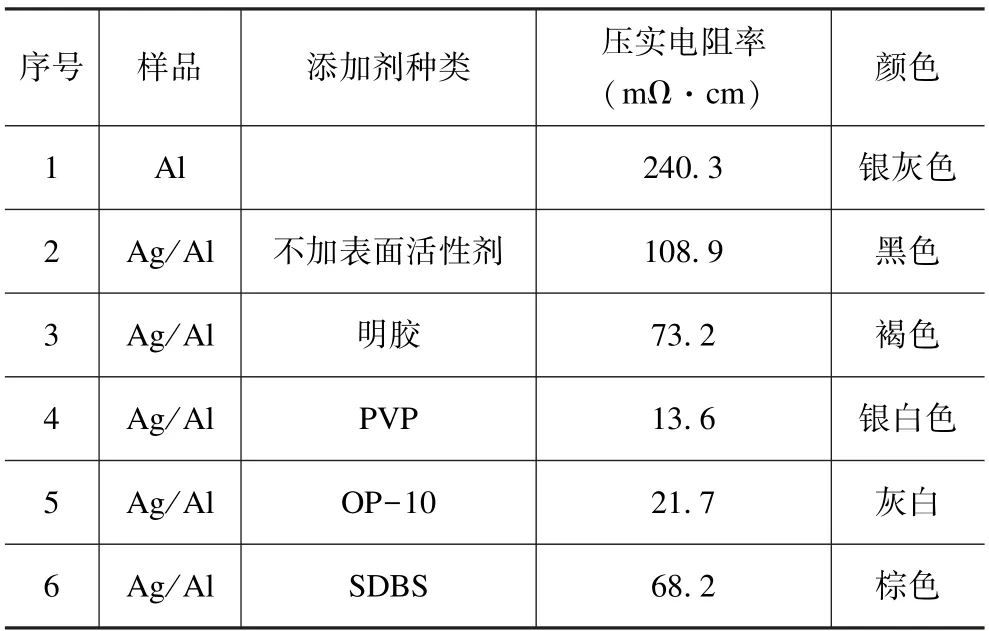

2.2.4 导电性能和外观

按照行业标准JB/T 13537-2018 对所制备的粉体进行导电性能测试,如表1 所示。本实验所使用铝粉的压实电阻率为240.3 mΩ·cm,对比来看发现,相对于纯铝粉,表面进行化学镀银的铝粉压实电阻率较低。这是因为银的导电性远高于铝,所以在铝粉表面镀银之后导电性会有明显的提高。对比不添加表面活性剂和添加不同类型的表面活性剂可以发现,在化学镀过程中添加表面活性剂的银包铝粉,其压实电阻率明显较低。对比化学镀时添加不同类型表面活性剂银包铝粉的压实电阻率,可以发现以PVP 为表面活性剂时,压实电阻率最低,即导电性最好,同时对照前面对于SEM 图的分析可知,在化学镀时加入PVP,银包铝粉的镀层更加致密和完整。

本实验还对不添加表面活性剂和添加不同表面活性剂制备的银包铝粉的颜色进行了观察记录,已知银是白色有光泽的金属。从表1 可以看出,在不添加表面活性剂进行化学镀时,得到的银包铝粉为黑色,而在添加不同类型的表面活性剂之后,银包铝粉的颜色也得到不同程度的改善。其中效果最好的是以PVP 作为表面活性剂,此时得到的银包铝粉为银白色,这说明铝粉表面镀上了完整致密的银层。对照表1 不同样品的压实电阻率可以发现,银包铝粉的压实电阻率和颜色存在一定的联系。压实电阻率越小,对应的样品颜色越接近白色,再对比前面样品表面形貌图可以发现,镀层表面越光滑致密,颜色越接近白色,表面越是粗糙,颗粒感越明显,颜色则越黑。

表1 添加不同表面活性剂制备的银包铝粉的电阻率和外观Tab.1 Resistivity and appearance of prepared Ag/Al powders with addition of different surfactants

2.2.5 热重分析

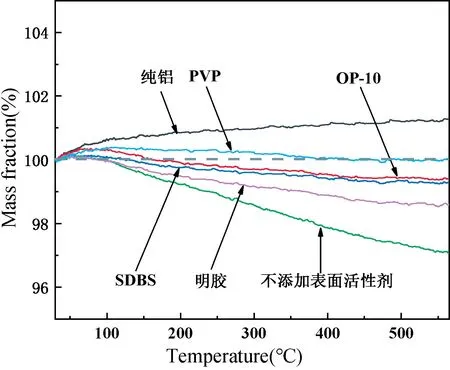

为了研究不添加表面活性剂和添加不同表面活性剂对银包铝粉抗氧化性的影响,对制备的银包铝粉进行热重分析,图11 为添加不同表面活性剂制备的银包铝粉的热重曲线。

图11 添加不同表面活性剂制备的银包铝粉的热重曲线Fig.11 TG curves of Ag/Al powders prepared under different surfactants

从图中可以看出,在30~350 ℃温度范围内,纯铝随着温度的上升,质量曲线有明显的增加,这说明铝粉发生了氧化;而在350 ℃之后,质量基本不再变化,这是因为此时铝粉表面已经形成了一层致密的氧化膜,阻止了铝粉继续氧化。对比银包铝粉可以看出,在表面镀银之后,粉体的抗氧化性得到了改善,这是因为铝粉作为两性活泼金属很容易发生氧化,而银的化学性质非常稳定。通过对比添加不同种类的表面活性剂可以发现,在以PVP 作为表面活性剂时,银包铝粉的质量是比较稳定的,在选择其他表面活性剂进行化学镀时,银包铝粉的质量都有明显的变化。从图中还可以看出,在温度上升的起始阶段,以PVP 作为表面活性剂的银包铝粉也有小幅度的增重趋势。这主要是因为镀层上存在部分缝隙和气孔,导致有少部分铝粉表面裸露在空气中,这部分裸露在外的铝在升温过程中发生氧化;其次,在化学镀过程中可能会生成少量的纳米银,在升温过程中成为纳米氧化银。这两者就导致了在开始阶段有少许增重。

3 结论

本文采用复合化学镀技术成功制备了核壳结构的银包铝粉。发现用多巴胺与硝酸银进行敏化和活化后,铝粉表面可形成有效的化学镀活性位点。添加的表面活性剂种类对制备的银包铝粉的物相和粒度分布影响不大,但以PVP 为表面活性剂时,制备的银包铝粉表面银镀层更加致密和完整,整体呈现银白色,其压实电阻率达到最低值13.6 mΩ·cm。这主要是由于PVP为非离子表面活性剂,化学镀时PVP 包覆在铝粉表面,会产生空间位阻使其具有空间位阻效应,阻止了银颗粒堆积生长,从而得到表面光滑均匀的镀层。