6082-T651铝合金板十字接头组织及力学性能

2021-08-27祁广斌郝晓虎董红刚许晨玲焦兴贵何建伟

祁广斌, 郝晓虎, 董红刚, 许晨玲, 焦兴贵, 何建伟

(1.大连理工大学,辽宁 大连 116024;2.大连汇程铝业有限公司,辽宁 大连 116105)

0 前言

铝是地壳中含量最高的金属元素,虽然开发和应用较晚,但由于铝合金较高的比强度及优异的导电性、导热性和良好的耐蚀性等优势,在一些领域已逐渐取代钢铁,得到广泛的应用[1-3]。特别是在轨道交通、航空航天和医疗器械等追求轻量化的领域,铝合金已成为首选材料。6082铝合金是一种可热处理强化的变形铝合金,主要添加元素为Mg和Si。大量的Mg2Si作为强化相在6082铝合金基体析出,使得其具有相对较高的强度。同时因其优异的焊接性和耐蚀性,6082铝合金被广泛地应用在各种工程结构件上[4-6]。

焊接是铝合金结构件不可缺少的连接技术。目前6082铝合金常用的焊接技术包括搅拌摩擦焊、钨极氩弧焊、熔化极气体保护焊、高能束焊及多热源复合焊等[7-10]。相比于其它焊接方法,熔化极气体保护焊(Metal Inert-Gas Welding, MIG焊)生产效率高、设备操作简单、工艺适用性强,同时焊接耗材成本较低,因此在实际生产中应用更广泛[11]。此外,对于某些特殊的结构件,由于功能要求或空间大小的限制,经常会采用T形、十字等角焊缝,目前对于6082铝合金厚板的十字焊接还缺乏深入研究。

文中采用熔化极惰性气体保护焊进行15 mm厚6082铝合金板十字焊接,分析不同工艺参数下焊缝成形、接头显微组织及力学性能,研究十字焊接头不同区域元素分布规律,为该材料十字焊接试验提供可靠的理论与数据支撑,推动其在交通运输、航空航天和军工等领域的应用。

1 试验材料与方法

试验所用母材为6082-T651铝合金板,相比于T6态铝合金(固溶处理),T651态在T6态基础上经拉伸机进行冷拉伸,以消除热处理后的残余内应力,使得深加工后不变形来保证机加工产品精度,力学性能见表1。腹板尺寸为300 mm×60 mm×15 mm,两侧翼板尺寸为300 mm×100 mm×15 mm。填充焊丝选用直径为1.2 mm的ER5087铝镁焊丝,母材和焊丝的化学成分见表2。

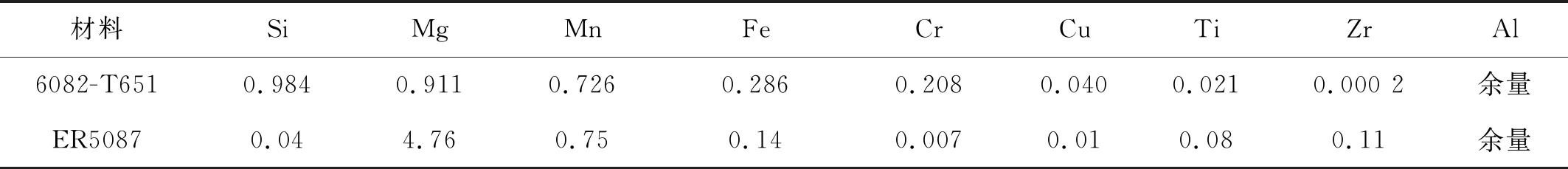

表2 母材和焊丝化学成分(质量分数,%)

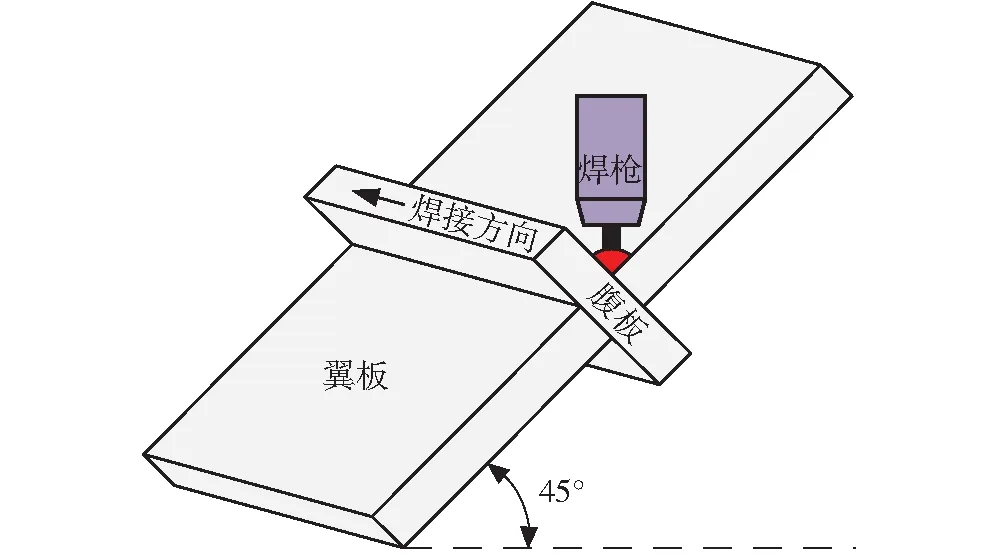

试验所用设备为福尼斯TPS 4000Advance型CMT焊机,采用一元化专家程序焊接,保护气为99.99%高纯氩气,流量为20 L/min,具体焊接工艺参数见表3。焊接方式采用船形焊,如图1所示。设计了专用工装,通过将2块翼板和1块腹板从侧面卡槽插入固定,工装照片如图2所示。每组试样共焊4道,为控制焊接变形先焊对角焊缝。所有板材在焊接之前去除焊接区域氧化膜及油污,直至出现金属光泽,之后用酒精擦拭待焊表面。

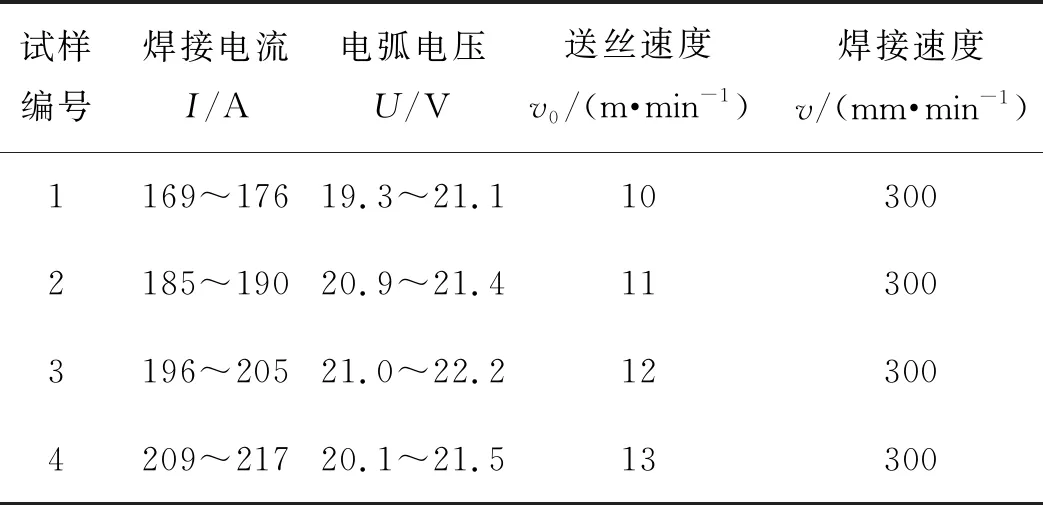

表3 焊接参数

图1 船形焊示意图

图2 船形焊工装胎架

焊接完成后,采用金相显微镜(OM,LEICA DMi8)和扫描电子显微镜(SEM,SUPARR 55)观察十字接头微观组织和拉伸断口形貌,采用电子探针(EPMA,JXA-8530F PLUS)测试接头不同区域元素分布情况。拉伸试样的制备及拉伸方法按照标准《ISO 9018:2003 金属材料焊缝的破坏性试验—十字接头和搭接接头的拉伸试验》在万能拉伸试验机(DNS-100)上进行,拉伸速率为4 mm/min。采用维氏硬度计(MVC-1000B)测量焊接接头的显微硬度,每隔0.5 mm取一个点,载荷为100 g,加载时间为15 s。

2 试验结果及分析

2.1 焊缝宏观形貌

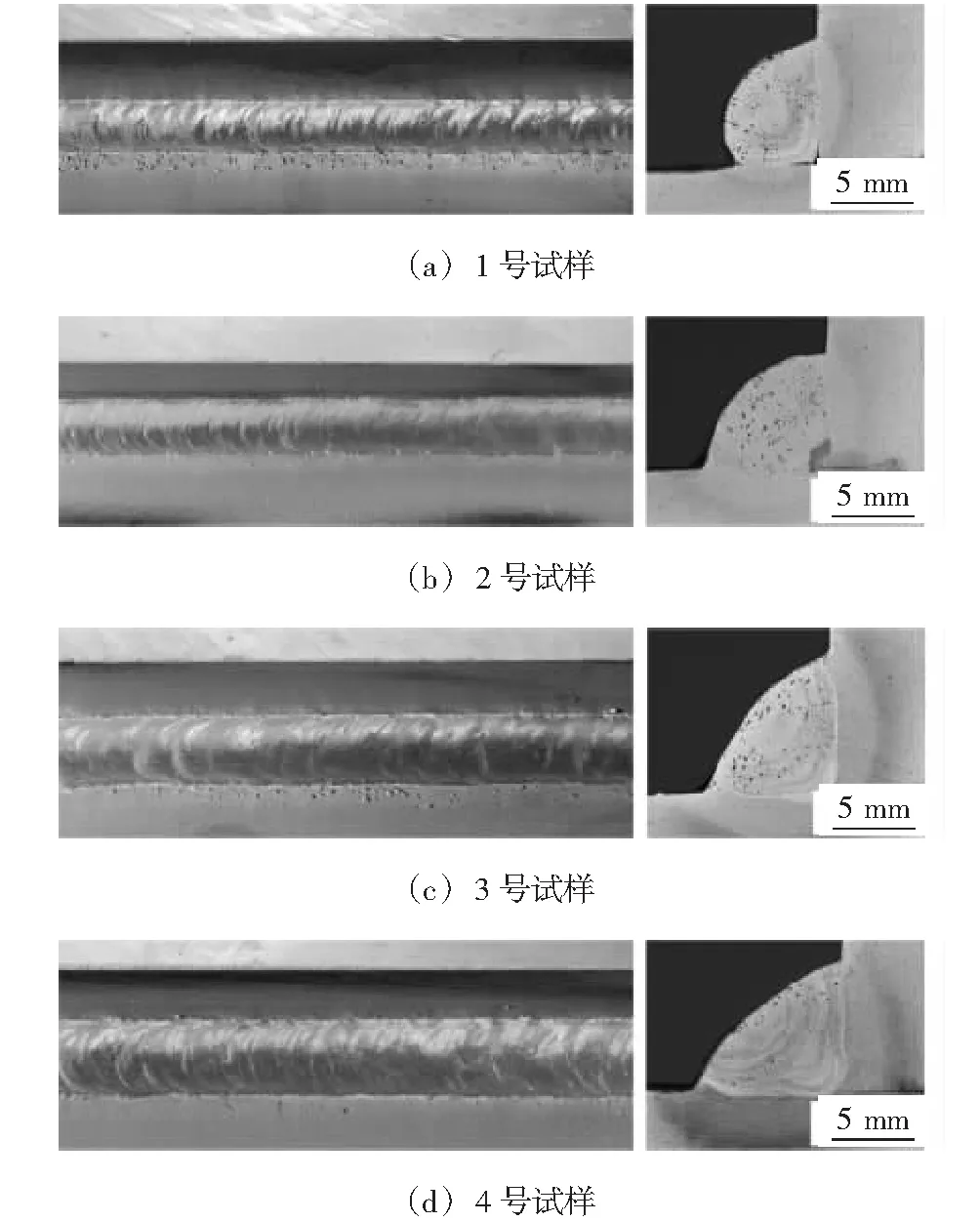

不同工艺参数下焊缝宏观形貌及横截面照片如图3所示。十字接头焊缝成形良好,焊缝表面光滑,有清晰的鱼鳞纹,未观察到表面裂纹。在图3a中,当送丝速度为10 m/min,焊接电流为169 ~176 A时,焊丝熔覆量较少,焊缝余高较大,与腹板的润湿角大于90°,同时焊缝根部存在未熔透缺陷,容易造成应力集中。腹板和翼板的熔深与熔宽均较小,焊缝与母材结合力不强,拉伸时容易从底层焊缝处断裂。如图3b所示,当送丝速度为11 m/min,焊接电流为185~190 A时,焊丝熔覆量增加,焊接热输入适中,形成饱满的凸形焊缝,与1号试样相较,腹板和翼板的熔深有所增加。继续增大送丝速度与焊接电流,如图3c~3d所示,焊缝体积逐渐增大,焊缝凸度逐渐减小,两边焊脚尺寸逐渐增大,熔深和熔宽也相应增加。此外,焊缝内存在微小气孔,随着焊接参数增大,气孔逐渐向焊缝顶部聚集,焊根处气孔减少,这是因为当焊接电流较大时,焊接热输入增加,焊缝金属的凝固时间更长,底部的气泡能够充分的上浮,降低焊缝的气孔率[12]。

图3 焊缝宏观形貌

使用船形焊,相比于传统焊接角焊缝所使用的平角焊方法,焊接效率更高、腹板与翼板的熔深和熔宽更加均匀、焊缝均呈凸形、焊缝成形更加美观,这说明对于十字焊接等角焊缝,使用船形焊方法具有独特的优越性。

2.2 接头微观组织

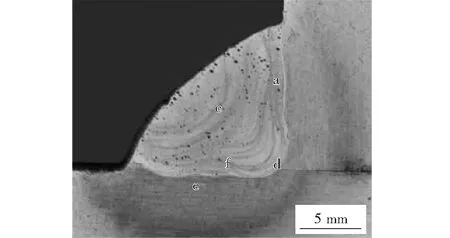

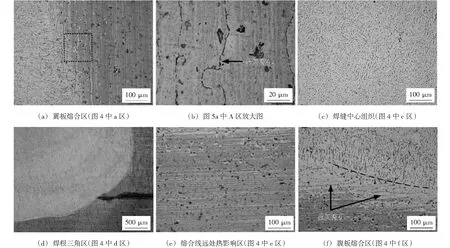

4号试样的低倍组织照片如图4所示。图5为典型十字接头的金相组织,整个接头可分为焊缝、热影响区和母材3个区域。焊缝内部存在一些小气孔,尤其是焊缝上部,中部气孔较少,底部基本不存在气孔。如图5a和图5f所示,翼板和腹板熔合线附近组织基本相同,焊缝晶粒沿着散热最快的方向,即垂直于熔合线以柱状晶形式向内生长,形成柱状晶区;然后晶粒生长一致性逐渐减弱,生长方式转变为树枝晶形式,逐渐形成枝晶区;由于成分过冷作用,最终在焊缝中心形成细小树枝晶和等轴晶[13]。而热影响区在热作用和轧制产生的晶格畸变能的驱动下发生回复再结晶,组织变化明显。此外,在腹板和翼板的热影响区中均发现了晶间液化现象,液化晶界从熔合线一直延伸到热影响区内部。图5b为发生晶间液化现象区域的放大图,可以看出液化晶界为胞状结构,由黑色晶间共晶体和环绕其分布的浅灰色固溶贫化区组成。晶间液化主要是由焊接过程中的热循环导致的。焊接过程中,这一区域的温度位于固相线和液相线之间,晶界处的低熔点相和部分基体熔化后生成亚共晶成分液体,形成环绕晶粒的晶间液化带,最终形成由白色贫化Al固溶体和黑色晶界共晶体组成的晶间液化组织[14]。在焊后冷却过程中,晶间液化组织可能会发生开裂,形成晶间裂纹,恶化接头力学性能。图5c为焊缝中心金相组织照片,焊缝中心为枝晶和等轴晶的混合组织,主体是灰色的Al固溶体,在晶界上分布着黑色析出相。如图5d所示,在焊根三角区位置,焊缝边缘与腹板和翼板连接的空隙处相交,导致这一区域成为薄弱区。拉伸试验过程中,三角区受力较大,产生应力集中,导致接头从三角区位置起裂,裂纹沿焊缝区扩展,延伸至焊缝区底部或顶部。图5e为腹板离熔合线较远处的热影响区组织,主要是轧制后流线型的Al基体,分布着大量细小的弥散强化相和粗大的杂质相,与母材组织区别不大。

图4 低倍组织形貌

图5 十字接头金相图谱

2.3 接头不同区域元素分布情况

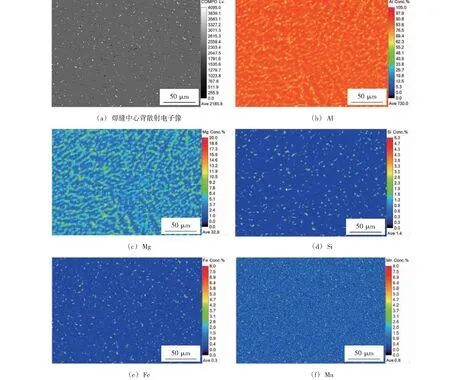

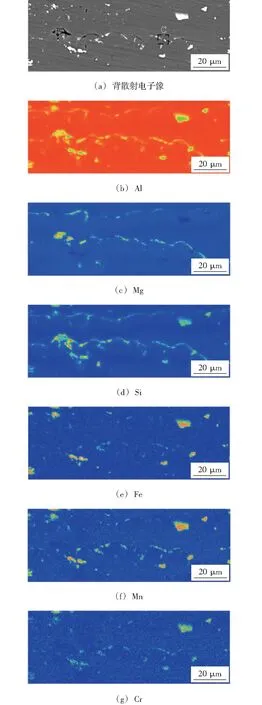

焊缝中心组织的背散射电子像和元素分布如图6所示。从背散射电子像中可以看出焊缝组织主要为灰色的Al基体和白色的晶间析出相,大量的白色析出相弥散分布在Al基体上。从主要的合金元素分布看,晶界处的Al元素含量相比于晶内的Al含量更少,Mg含量分布则正好相反,Mg元素在晶界上大量析出。此外,白色析出相主要富集Mg,Si以及少量的Fe元素,可知这些白色析出相主要为Mg-Si共晶组织。Mg,Si元素在晶界偏聚主要是因为焊缝金属凝固过程中,Mg和Si被排至固液界面前沿,这样Mg元素和Si元素在晶界位置大量聚集[15]。Fe,Mn元素在整个基体上弥散分布,也有少部分聚集成为含Fe或含Mn的析出相。

图6 十字接头焊缝背散射电子像和元素分布

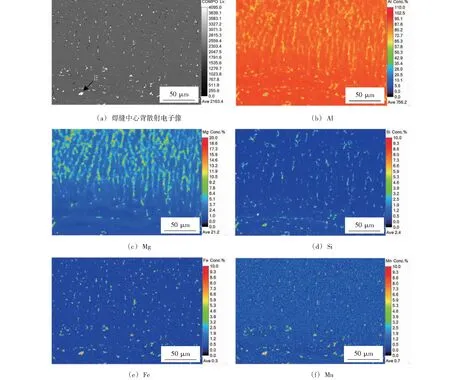

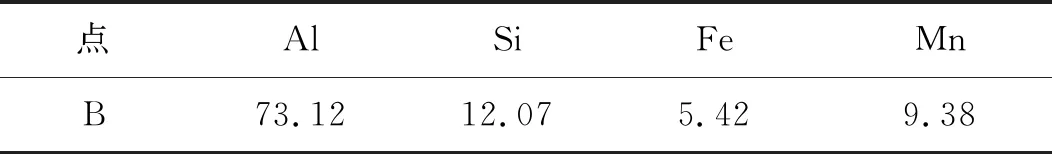

图7为十字接头熔合线附近区域背散射电子像和主要合金元素的面扫分布结果。从背散射电子像可以看出,熔合线靠近焊缝侧主要为随热流方向生长的柱状组织,包括灰色基体和晶界上呈条状不连续分布的白色析出相。从元素分布图可知,焊缝边缘柱状晶区的元素分布与焊缝中心基本相同,Mg元素依然是焊缝中除Al外含量最多的元素,且在晶界大量偏聚。此外,由于焊缝边缘和焊缝中心的组织差异,熔合线附近Mg,Si,Fe,Mn元素分布并不均匀。在热影响区侧,显微组织为灰色Al基体和沿轧制方向分布的白色块状第二相。这些第二相除含Al元素外,还同时存在Si,Fe,Mn三种元素,B处的元素定量分析结果见表4,结果也证明主要元素是Al,Si,Fe和Mn,由此可以推定第二相是6系铝合金中常见的Al-Si-Fe-Mn杂质相[16]。

图7 十字接头熔合区背散射电子像和元素分布

表4 元素定量分析结果(原子分数,%)

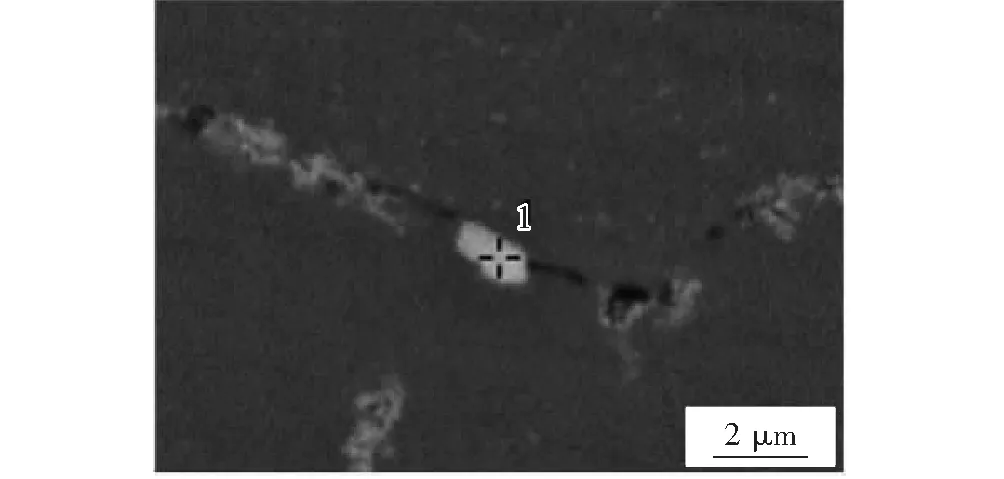

在焊接热影响区,对晶间液化组织的背散射电子像和元素面扫分析结果如图8所示。从背散射电子像可以看出,晶间液化组织的黑色基体上断续分布着白色析出相。结合元素分布结果可知,黑色部分主要为Si和Mg。而白色析出相在元素组成上与周围基体上的白色Al-Si-Fe-Mn相不同,除Si和Mg外,还分布着Mn及少量的Fe和Cr。从图9中的C区放大图可以看到,晶间液化组织的白色析出相除絮状外,个别位置还存在块状析出相。对块状析出相进行EDS分析,粒子1中主要含有Al,Mn,Si及少量的Fe和Cr,其原子分数依次分别为79.58%,7.43%,8.33%,1.75%和1.65%,由此判断这些块状析出相为Al6MnSi相。

图8 晶间液化组织背散射电子像和元素分布

图9 图8a中C区的放大图

2.4 接头力学性能及断口特征

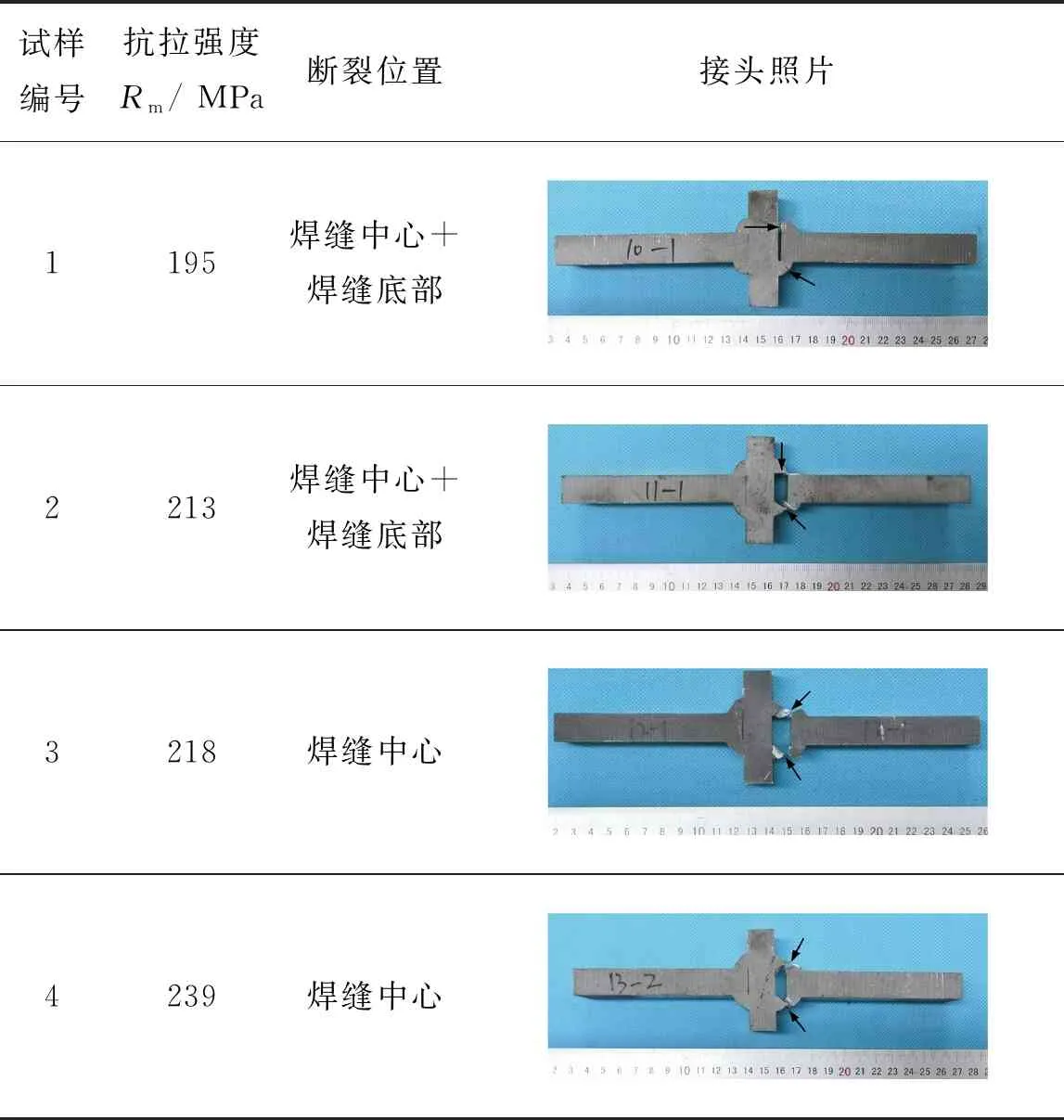

4组十字焊接接头的拉伸试验结果见表5。从测试结果来看,4组工艺参数下接头的抗拉强度总体呈上升趋势。1号试样的抗拉强度最低,为195 MPa,拉伸断裂位置位于焊缝中心和靠近腹板侧的焊缝底部。两侧焊缝均从焊根三角区这一缺陷聚集区起裂,其中,断在焊缝底部一侧是由于腹板熔深较浅,焊脚尺寸最短,且焊趾处与腹板角度大于90°,所以试样从焊缝底部断裂。2号试样的抗拉强度为213 MPa,断裂位置为焊缝中心和翼板侧焊缝底部,断裂原因与1号试样相同,由于焊接第一道焊缝时板材温度较低,所以润湿铺展性与液态金属流动性还比较差,导致翼板处熔深较小,焊缝底部柱状晶区的强度相对较低,因而成为接头薄弱位置发生断裂失效。随着焊接热输入增加,3号和4号试样的抗拉强度升高到218 MPa和239 MPa,断裂位置均位于焊缝中心,以焊根为起点,沿45°方向断裂。此时焊缝成形较好,外轮廓过渡平滑,熔深与熔宽均增加,拉伸时当外应力达到某一临界值时,其45°方向的取向因子达最大值,超过最小临界分切应力,造成焊缝沿45°方向断裂。

表5 十字接头拉伸试验结果

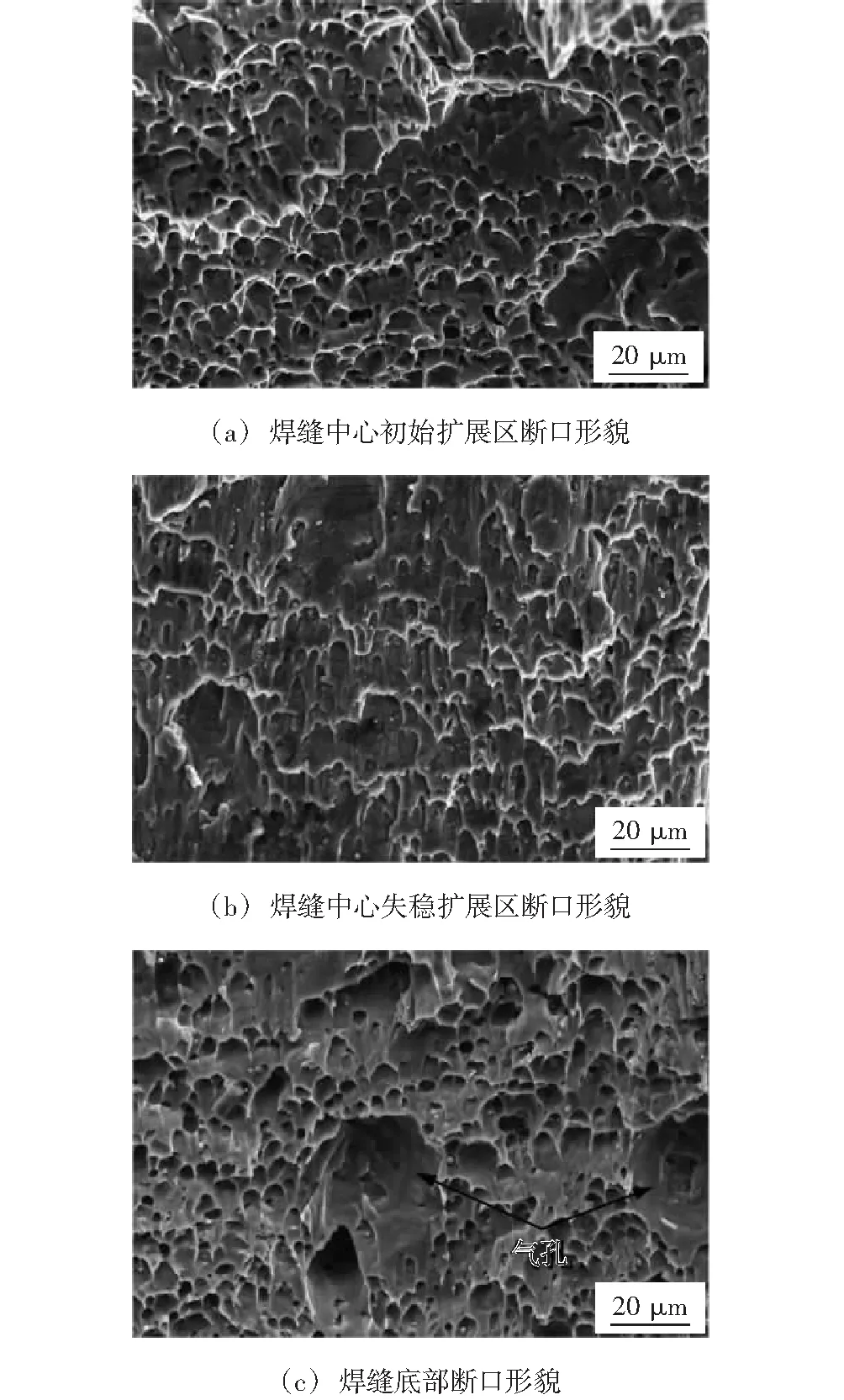

试样典型断口形貌如图10所示。图10a、图10b为焊缝中心断口表面形貌,断口表面均存在着大量韧窝,同时不同区域的形貌仍有差异。图10a为焊根附近初始扩展区的断口形貌,这一区域的断口由细密的韧窝组成,表明其断裂形式为韧性断裂;图10b为初始扩展区外至焊缝边缘区域的断口形貌,这一区域的断口较平,断口表面除韧窝外,还存在着阶梯状花样和扁平的撕裂棱,塑性相对初始扩展区较弱。

图10 十字接头拉伸断口形貌图

图10c为焊缝底部断口表面形貌照片,可以看到断口表面存在大量气孔,这些气孔在拉伸时成为裂纹源,极大地削弱了焊缝强度。同时这也证明当焊接规范和熔深较小时,焊缝底部气孔数量会大大增加。除气孔外,其余区域均为韧窝组织,形态与图10a类似,说明依然为韧性断裂。

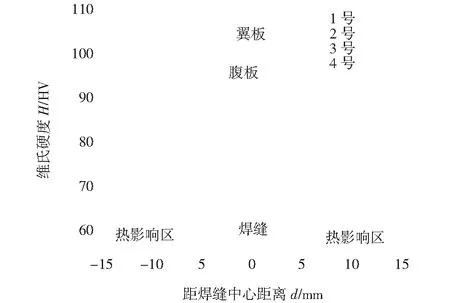

4组十字接头的显微硬度分布如图11所示。十字接头各个区域的硬度均小于母材,以焊缝为中心分别向腹板和翼板方向延伸所得到的硬度值大致呈对称分布,也再次证明船形焊方法焊接角焊缝所得组织的均匀性。4组接头的焊缝区硬度值差别不大,1号接头焊缝区硬度平均值为80 HV,2号接头焊缝区硬度平均值为77 HV,3号接头焊缝区硬度平均值为81 HV,4号接头焊缝区硬度平均值为75 HV,整体随焊接规范增大呈略微下降趋势,这是因为随焊接电流增加,焊缝热输入增大,焊缝合金元素的烧损也相应增加。合金元素的烧损会降低焊缝组织的固溶强化效果,而固溶强化是焊缝区凝固组织最主要的强化机制,所以导致硬度降低。由于焊接热循环的作用,热影响区产生了过时效现象,硬度值相比母材出现了显著下降。1号接头由于热输入相对较低,在距焊缝中心10 mm左右热影响区硬度值逐渐恢复到母材硬度;2号和3号接头的热影响区硬度值相比1号接头有所下降,由于十字接头四道焊缝呈中心对称分布,4次热循环共同作用使包括翼板和腹板在内的整个接头中心都变成热影响区;而对于4号接头来说,由于焊接热输入最大,软化现象最为明显,热影响区硬度值最低。

图11 十字接头显微硬度分布图

3 结论

(1)采用熔化极惰性气体保护焊进行了15 mm厚6082-T651铝合金板十字焊工艺研究,随焊接热输入增大,焊缝凸度减小,熔深和熔宽增加,接头最大抗拉强度达239 MPa。

(2)Mg元素在焊缝边缘柱状晶区晶界上大量偏聚,焊缝中心的析出相主要含有Mg,Si,Fe和Mn元素;热影响区存在晶间液化现象。

(3)腹板和翼板硬度值总体呈对称分布,不同参数下焊缝区硬度值差别不大。随焊接热输入增加,热影响区硬度值逐渐减小,最终低于焊缝区硬度。