2195铝锂合金焊接缺陷固相准等强修复技术

2021-08-27刘立安陈思浩赵耀邦孟祥晨黄永宪

刘立安, 陈思浩,, 赵耀邦, 孟祥晨, 黄永宪

(1. 上海航天精密机械研究所,上海 201600;2. 先进焊接与连接国家重点实验室,哈尔滨工业大学,哈尔滨 150001)

0 前言

铝锂合金被认为是21世纪最具竞争力的轻质高强结构材料之一,由于锂元素的引入,铝锂合金相比传统铝合金密度更低、比强度更高、耐腐蚀性更好,因此广泛用于航空航天领域[1-2]。中国将2XXX系列铝锂合金应用在火箭储箱、箭体及内部承载部件中[3]。美国也将2195铝锂合金应用在了航天器密封舱的主结构中[4]。利用传统的熔焊工艺对铝合金进行焊接易产生气孔、热裂纹等缺陷,并且铝锂合金中低熔点锂元素烧损严重,使焊缝合金化程度降低,导致焊接接头的力学性能远低于母材[5]。

搅拌摩擦焊(Friction stir welding, FSW)是英国焊接研究所于1991年提出的一种固相连接技术[6]。相比于传统熔焊方法,该方法具有接头质量高、焊接变形小及焊前清理简单等诸多优点,适用于焊接铝合金、镁合金等轻质合金[7]。FSW在焊接过程中存在焊缝减薄、匙孔等问题,降低了接头的承载能力[8-9]。这些固有问题限制了FSW的应用,亟待通过开发新方法来解决。

文中针对上述FSW存在的问题,使用填充式搅拌摩擦焊(Filling friction stir welding, FFSW)匙孔修复手段实现填充接头的准等强修复,为2195铝锂合金高强可靠的连接提供技术支持,有利于航空航天工业结构件进一步轻量化和铝锂合金在航空航天领域进一步的应用与发展。

1 试验材料与方法

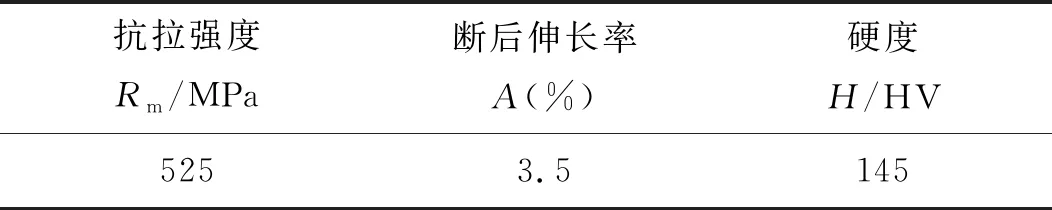

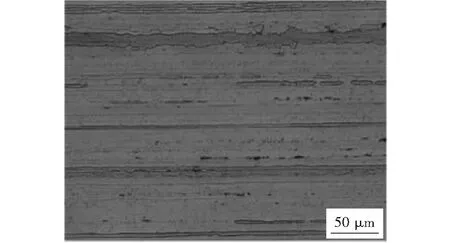

试验所用母材为6 mm厚2195-T8铝锂合金板材,填充修复所用材料由与母材同质的材料加工而成,其晶粒形态如图1所示。其化学成分见表1,力学性能见表2。焊接设备采用WWW-LM3324-13T型龙门式数控搅拌摩擦焊机。

表1 2195铝锂合金的化学成分(质量分数,%)

表2 2195铝锂合金的力学性能

图1 2195-T8铝锂合金微观组织特征

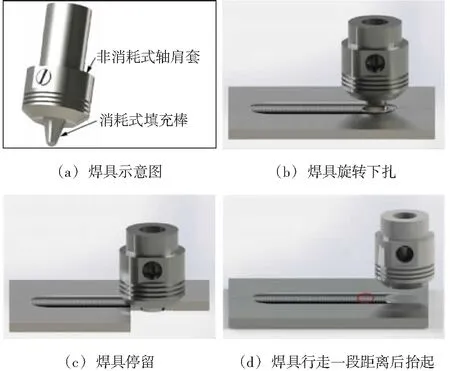

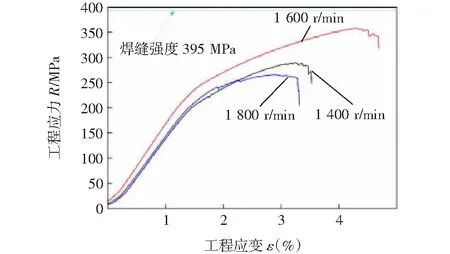

试验中采用的2195-T8铝锂合金FSW焊缝抗拉强度为395 MPa,为母材的75.2%。焊缝尾部匙孔为锥状,上大下小,上端部直径为8 mm,锥度为15°,采用FFSW进行修复,过程如图2所示。第一步,将与待修复母材同质的填充材料加工成消耗式填充棒,并固定在非消耗式轴肩套上形成组合式焊具;第二步,启动焊机将组合式焊具旋转插入待修复匙孔区域,通过填充材料与匙孔壁面的剪切摩擦产生热量,使界面与近界面区域金属软化并塑性变形;第三步,焊具下压至一定深度停留若干秒,在热-力耦合作用下匙孔与填充材料之间界面发生扩散,实现冶金结合:第四步,填充棒端部塑化并填充匙孔区域,而剩余部分与轴肩构成一无针焊具,该无针焊具行走一定距离进行搅拌摩擦处理(Friction stir processing, FSP)对修复区域进行二次锻压,进一步确保修复效果。修复过程中所使用焊具的非消耗式轴肩套的轴肩直径为20 mm,消耗式填充棒直径为8 mm,端部凸出轴肩6.8 mm且为锥状设计,端部直径为2.45 mm,端部锥度大于匙孔1°。

图2 FFSW示意图

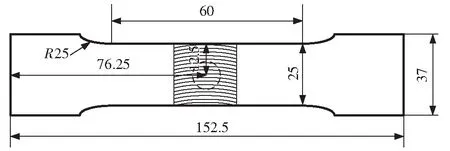

焊后沿平行于焊接方向截取匙孔修复接头,制成金相分析试样并进行腐蚀,以Keyence VHX-1000E光学显微镜(Optical microscopy, OM)对试样进行图像采集。拉伸试样尺寸如图3所示,按照GB/T 2651—2008《焊接接头拉伸试验方法》标准在万能材料试验机上对标准试样进行拉伸性能测试。采用HXD-1000TM维氏显微硬度测试仪对焊缝截面、修复接头截面不同区域的硬度进行测试。

图3 拉伸试样尺寸

2 结果与分析

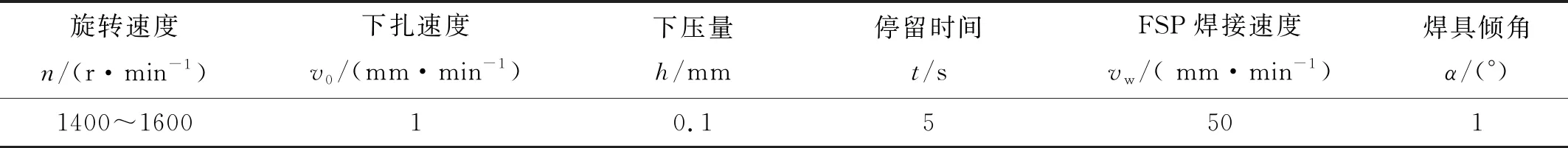

采用端部锥角大于匙孔1°的填充棒进行FFSW试验,轴肩直径为20 mm。FFSW过程的工艺参数见表3。焊具倾角为1°,下扎速度为1 mm/min,下压量为0.1 mm,下扎到预定深度后停留5 s,FSP阶段焊接速度为50 mm/min。旋转速度分别设定为1 400 r/min,1 600 r/min和1 800 r/min,研究旋转速度对接头的影响。

表3 FFSW工艺参数

FFSW匙孔修复接头的表面形貌如图4所示,原匙孔位置的表面成形良好。由于该项目具有明确的应用场景,仅对强度最高修复接头进行微观组织及硬度分析。

图4 FFSW接头的表面形貌

图5为FFSW接头的宏观组织,根据位置和形成原因,除了存在填充棒作用区(Filled affected zone, FAZ)、轴肩作用区(Shoulder affected zone, SAZ)和原始形貌区(Original zone, OZ)3个特有区域,还产生了热力影响区(Thermo-mechanically affected zone, TMAZ)、热影响区(Heat affected zone, HAZ)。FAZ中存在一个明显的界面,该界面在图中用虚线①标识,称为断裂线。FAZ下方与原始焊缝组织的界面在图中以虚线②标识,称为填充材料界面。为了区别新的填充组织与原始组织,将OZ分为原始焊缝热力影响区(OZ-TMAZ)和原始焊缝热影响区(OZ-HAZ)。

图5 FFSW匙孔修复接头纵截面形貌

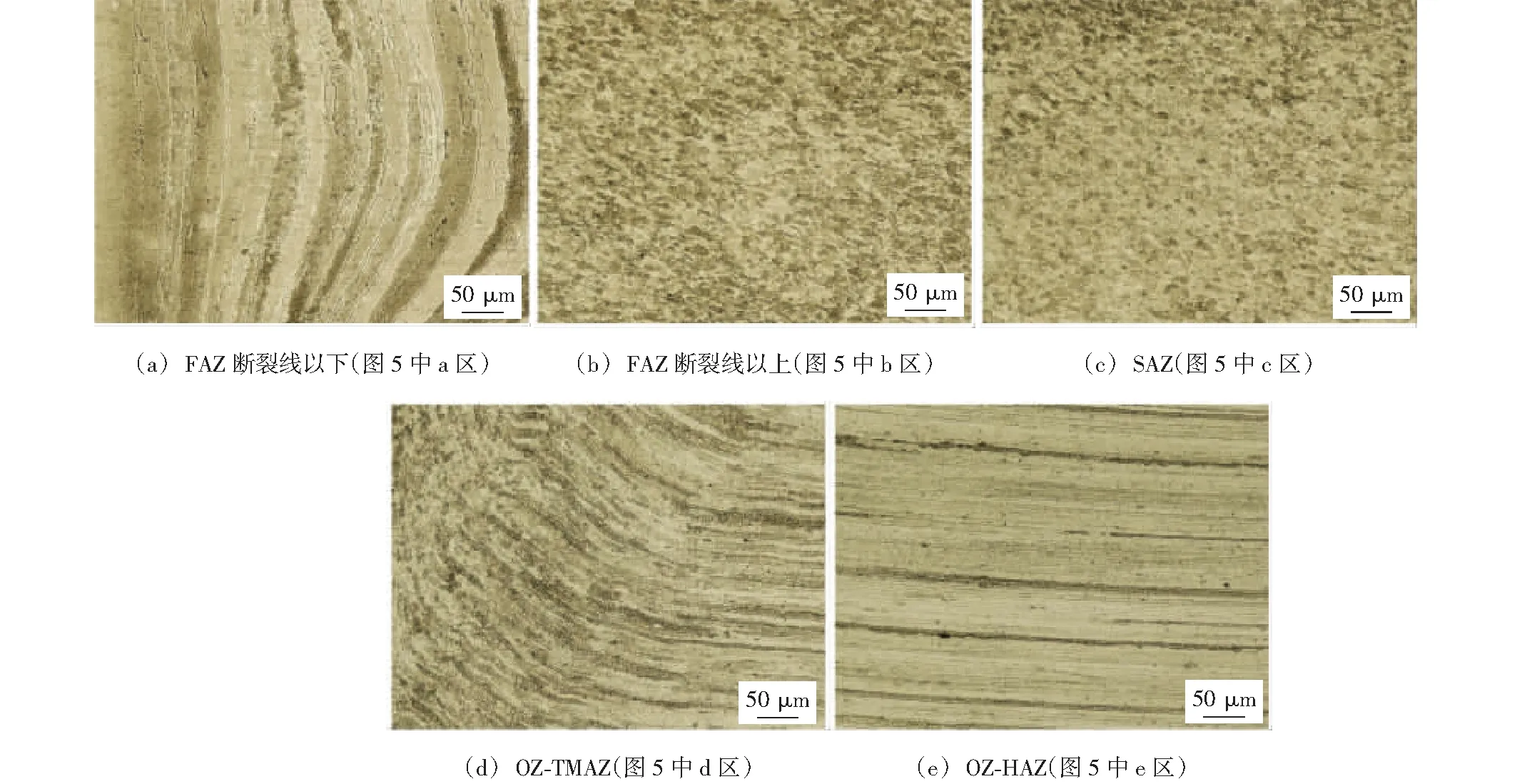

图5中FFSW各区域(a~f)组织的微观形貌如图6所示,有别于常规FSW接头。在FAZ断裂线上方,填充棒与匙孔壁直接接触产生足够的摩擦热,在热-力耦合作用下重新形核并生长形成新等轴晶粒,而下方由于摩擦热不足以发生再结晶,与上方的再结晶晶粒相比晶粒更粗大。SAZ的原始晶粒,在无针焊具FSP作用下破碎细化后重新形核长大,而且与空气接触散热条件好,因此得到等轴晶粒,相比其他区域晶粒更细小。OZ-TMAZ的晶粒无明显的粗化现象,晶粒原始轧制形态较狭长,受到力的作用而向上弯曲变形。OZ-HAZ的形貌与大小均与母材近似。

图6 FFSW接头各区微观组织

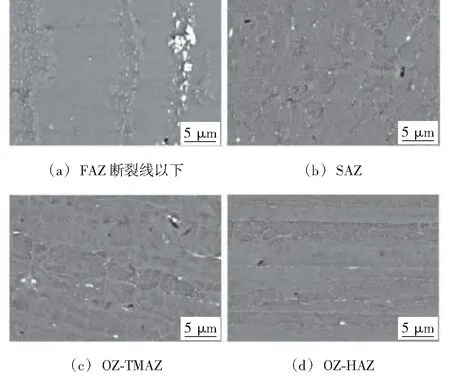

FFSW修复接头的沉淀相分布如图7所示,黑色的坑洞是由于沉淀相脱落造成的。FAZ存在着2种沿晶界方向分布的沉淀相,一种呈较小颗粒状弥散分布,数量较多;另一种颗粒较大。SAZ中的沉淀相受较剧烈的形变而破碎,以小颗粒的形式分布在晶界上,如图7b所示。OZ-TMAZ由于冷却过程较缓慢,一部分沉淀相形核后有足够的时间长大,形成尺寸较大和较小的两种沉淀相,而OZ-HAZ中仅有小尺寸的沉淀相,如图7c和图7d所示。

图7 FFSW接头沉淀相分布

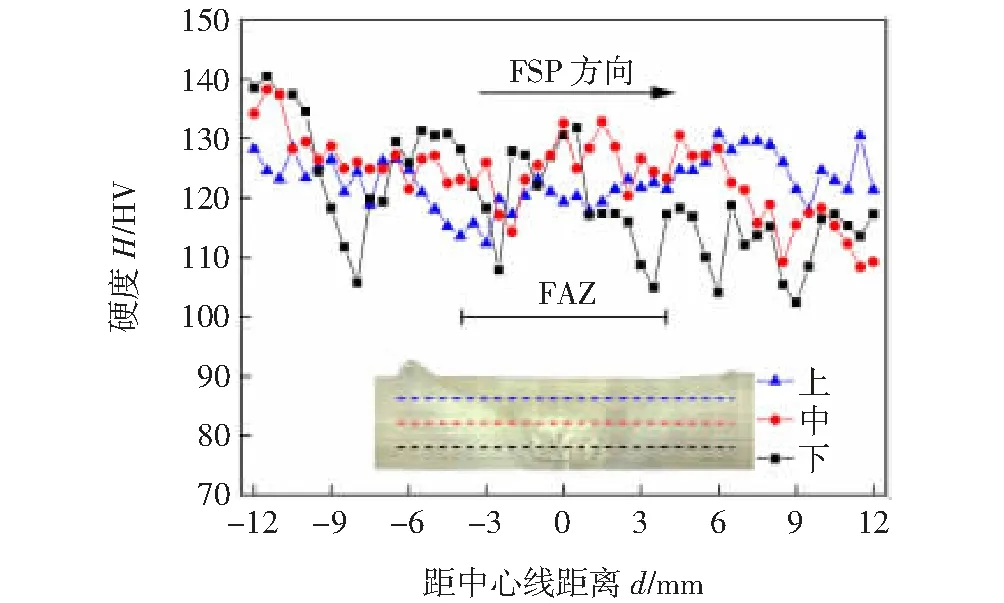

图8为FFSW接头显微硬度分布。选取接头的纵截面进行显微硬度测试,接头左侧为未受到热循环作用的母材,而接头右侧是经过FSP作用后形成的SAZ。纵向来看,上层显微硬度点处于SAZ和FAZ断裂线以上的区域内,该区域晶粒细小且组织相对均匀,在细晶强化的作用下,该区显微硬度值较为稳定,集中在115~130 HV之间;中层和下层区域显微硬度值波动较大,下层区域经过接头的OZ-HAZ,未受到FSP的搅动作用,显微硬度值较低,仅为105 HV左右。横向来看,接头中间区域的FAZ断裂线以下的区域显微硬度值较高,在115~135 HV之间。下层由于材料流动较剧烈,组织相对不均匀,显微硬度波动较大,在105~130 HV之间。由于受热影响接头左下方及右侧经过FSP作用区域的显微硬度曲线有明显的降低。虽然,FFSW接头显微硬度在一定范围内变化,但对于修复接头而言,接头薄弱区仍主要集中于修复界面。

图8 FFSW接头显微硬度分布

旋转速度对FFSW接头力学性能的影响如图9所示。随着旋转速度的增加,修复接头的抗拉强度和断后伸长率均呈现先上升后下降的趋势。在旋转速度为1 600 r/min时,接头抗拉强度和断后伸长率达到了358.1 MPa和3.17%,分别达到了优质FSW接头的90.7%和90.6%,可见,FFSW技术通过合理的焊接工艺参数调控,既能保证填充材料和孔壁实现良好的冶金连接,又能避免热输入过大使晶粒粗化、合金元素析出为大颗粒沉淀相的问题,实现2195高强铝锂合金焊接缺陷的准等强修复。

图9 FFSW接头力学性能

3 结论

(1)采用FFSW技术可成功修复2195-T8铝锂合金FSW焊缝尾部匙孔缺陷,修复工艺无熔化过程,修复后接头内部无缺陷。

(2)填充棒下扎过程中,塑化材料先因受压而向下流动;匙孔被填充满之后又沿远离匙孔的方向向上流动,填充棒与匙孔的界面摩擦充足且流动充分,结合良好。

(3)通过焊接工艺参数优化,在焊具旋转速度1 600 r/min的条件下,接头的抗拉强度为358.1 MPa,达到了优质FSW接头的90.7%;接头的断后伸长率为3.17%,达到了优质FSW接头的90.6%,实现了2195-T8铝锂合金FSW接头匙孔缺陷的准等强修复。